某垃圾焚燒發(fā)電廠廢水“零排放”方式優(yōu)化

朱一丹,姚愛(ài)萍,童一寧,傅 劍

(金華市農(nóng)業(yè)科學(xué)研究院,浙江金華 321000)

焚燒是生活垃圾處理的一種重要方式[1-3],具有處理設(shè)施占地小、減量徹底、能發(fā)電產(chǎn)能、二次污染較易控制等優(yōu)點(diǎn)[4]。近十余年來(lái),焚燒法在我國(guó)推廣很快,垃圾焚燒的比例已從2009年的18.0%[5]提高到2019年的50.7%[6]。然而,焚燒廠依然面臨諸如用水量大、廢水排放量多等問(wèn)題,隨著各地管理部門對(duì)生活垃圾發(fā)電廠環(huán)境管理要求的提高[5-7],這種問(wèn)題愈發(fā)凸顯。為此,國(guó)內(nèi)上海環(huán)境集團(tuán)、光大國(guó)際等優(yōu)勢(shì)企業(yè)開(kāi)始著力研發(fā)廢水“零排放”的先進(jìn)管理模式,但這種模式在推行中卻面臨著水量平衡等方面的難題。

生活垃圾焚燒廠外排水主要由兩個(gè)部分組成,即循環(huán)冷卻塔的排污水、垃圾滲瀝液及生活污水生化-膜處理系統(tǒng)產(chǎn)生的濃水,其中,膜處理系統(tǒng)產(chǎn)生的濃水可通過(guò)回噴焚燒爐及飛灰加濕機(jī)等方式消納[7]。因此,如何減少循環(huán)冷卻水的排放是實(shí)現(xiàn)垃圾焚燒發(fā)電廠廢水“零排放”的關(guān)鍵。以某垃圾焚燒廠為例,對(duì)廠區(qū)所有的用水量、污水處理設(shè)施產(chǎn)水量及水消耗量進(jìn)行衡算,繼而推進(jìn)廢水“零排放”垃圾焚燒廠的建設(shè)與技術(shù)推廣[8-9]。循環(huán)冷卻塔的水在經(jīng)過(guò)冷卻塔循環(huán)使用過(guò)程中,會(huì)以水汽形式大量蒸發(fā),致使循環(huán)水硬度大幅提高,為防止冷卻塔循環(huán)水硬度過(guò)高引起循環(huán)水管結(jié)垢以及氯離子濃度過(guò)高對(duì)管道的腐蝕,循環(huán)冷卻水需要定期排放廢水,以保證循環(huán)冷卻水的總硬度和氯離子濃度不超過(guò)《工業(yè)循環(huán)冷卻水處理設(shè)計(jì)規(guī)范》(GB/T 50050—2017)中規(guī)定的限值。

本文以南京市某產(chǎn)業(yè)園生活垃圾焚燒發(fā)電廠為研究對(duì)象,對(duì)現(xiàn)有循環(huán)冷卻水的用水排水量、循環(huán)冷卻水及補(bǔ)水水質(zhì)(總硬度及氯離子濃度)進(jìn)行分析與計(jì)算,提出在該生活垃圾焚燒廠沒(méi)有廢水外排的情況下,對(duì)循環(huán)冷卻水的補(bǔ)水水質(zhì)(自來(lái)水與滲濾液處理系統(tǒng)出水)及被利用水量提出要求,以期將該垃圾焚燒廠建設(shè)成一個(gè)真正污水“零排放”的垃圾焚燒廠。

1 現(xiàn)有循環(huán)水池的用水及排水及水質(zhì)分析

1.1 循環(huán)冷卻水的用水及排水水量

南京市某產(chǎn)業(yè)園生活垃圾焚燒發(fā)電廠循環(huán)冷卻塔的用水由自來(lái)水、垃圾滲瀝液與生活污水的生化-膜處理系統(tǒng)出水后達(dá)標(biāo)尾水兩部分組成。其中,膜處理系統(tǒng)的達(dá)標(biāo)尾水存儲(chǔ)于清水池中,定量補(bǔ)給量約為259 t/d,而自來(lái)水補(bǔ)給量根據(jù)蒸發(fā)量的變化而變化,為2 300~3 300 t/d。循環(huán)冷卻水的排水主要包括自然蒸發(fā)和廢水排放,其中,廢水排放量約為862 t/d,蒸發(fā)量因季節(jié)不同而不同,為1 900~2 700 t/d。

1.2 循環(huán)冷卻水水質(zhì)分析

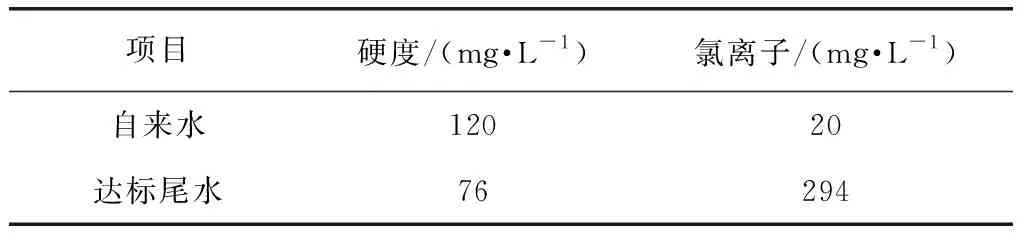

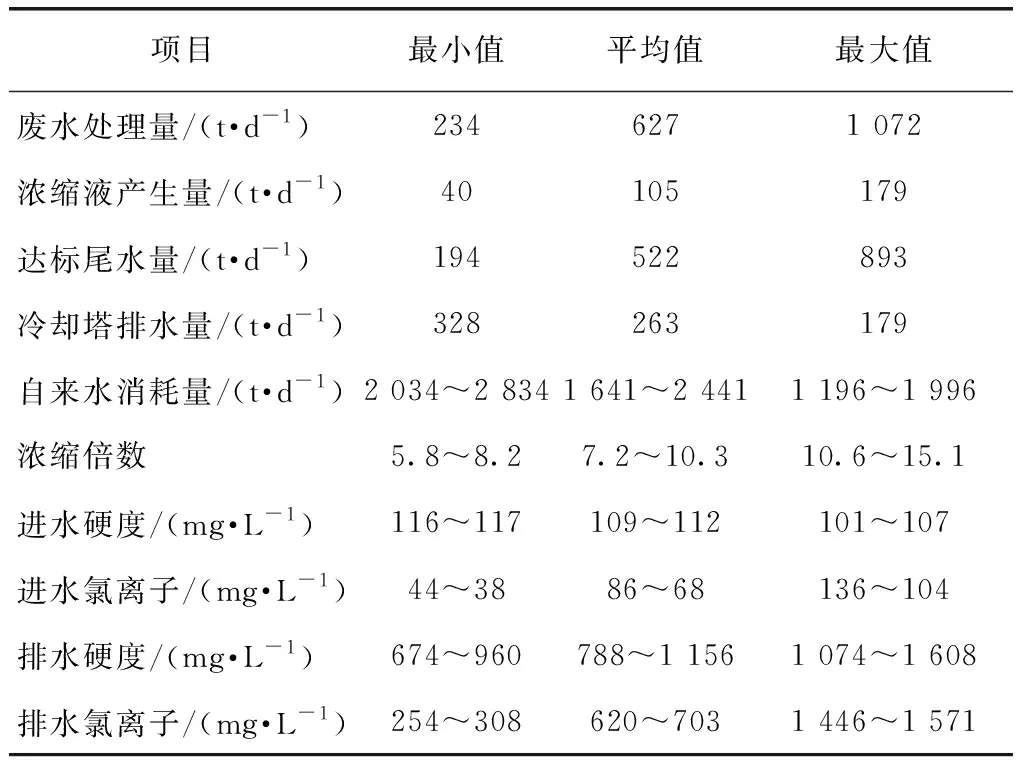

循環(huán)冷卻水的用水由自來(lái)水與膜濾后達(dá)標(biāo)尾水(廢水尾水量為259 t/d)組成,其水質(zhì)如表1所示。

表1 自來(lái)水及達(dá)標(biāo)尾水水質(zhì)Tab.1 Water Quality of Tap Water and Tail Water up to Standard

不同循環(huán)冷卻水的蒸發(fā)量下計(jì)算濃縮倍數(shù)為3.7~4.8倍。根據(jù)表1,當(dāng)自來(lái)水用量為2 300 t/d時(shí),循環(huán)水池的總硬度為406 mg/L,氯離子質(zhì)量濃度為177 mg/L(此時(shí)對(duì)應(yīng)的濃縮倍數(shù)為3.7倍);當(dāng)自來(lái)水用量為3 300 t/d時(shí),循環(huán)水池的總硬度為560 mg/L,氯離子質(zhì)量濃度為191 mg/L(此時(shí)對(duì)應(yīng)的濃縮倍數(shù)為4.8倍)。通過(guò)以上分析可知,在現(xiàn)有的濃縮倍數(shù)下,循環(huán)冷卻水的總硬度為406~560 mg/L,氯離子質(zhì)量濃度為177~191 mg/L,均低于南京市某產(chǎn)業(yè)園生活垃圾焚燒發(fā)電廠對(duì)循環(huán)水中總硬度≤500 mg/L和氯離子質(zhì)量濃度≤800 mg/L的要求。

2 實(shí)現(xiàn)焚燒廠廢水“零排放”的方案

2.1 廠內(nèi)可消納廢水量分析

目前,南京市某產(chǎn)業(yè)園生活垃圾焚燒發(fā)電廠廢水前端的生化處理采用“厭氧-缺氧-好氧-缺氧-MBR”工藝,MBR生化系統(tǒng)平均出水量為627 t/d,出水經(jīng)外置式納濾膜系統(tǒng)+反滲透系統(tǒng)處理后,平均產(chǎn)生濃液量為368 t/d。膜處理系統(tǒng)產(chǎn)生的濃液由廠區(qū)自行消納,其中106 t/d回噴至焚燒爐,262 t/d回用于煙氣處理系統(tǒng)用于石灰制漿。

2.2 實(shí)現(xiàn)焚燒廠廢水“零排放”的總體思路

循環(huán)冷卻塔排水是必須的,若冷卻塔排放廢水減少,循環(huán)水中的總硬度和氯離子濃度均會(huì)有不同程度的提高。根據(jù)《工業(yè)循環(huán)冷卻水處理設(shè)計(jì)規(guī)范》(GB 50050—2017),開(kāi)式循環(huán)冷卻水的水質(zhì)標(biāo)準(zhǔn)中氯離子質(zhì)量濃度控制在1 000 mg/L以下時(shí),冷卻水的水質(zhì)都符合要求。為安全起見(jiàn),本文將循環(huán)水池中氯離子質(zhì)量濃度控制在 800 mg/L以下,遠(yuǎn)高于目前循環(huán)冷卻水氯離子質(zhì)量濃度(177~191 mg/L),因此,可通過(guò)提高濃縮倍數(shù)的方式降低循環(huán)冷卻水的廢水排放量。此外,目前南京市某產(chǎn)業(yè)園生活垃圾焚燒發(fā)電廠膜處理系統(tǒng)的濃液比例為58.7%,遠(yuǎn)高于設(shè)計(jì)值(30%),因此,膜濾濃縮液的量可進(jìn)一步降低。即當(dāng)循環(huán)水池的排水量與膜濾濃縮液的量之和等于廠區(qū)可消納廢水的量時(shí),可實(shí)現(xiàn)焚燒廠廢水“零排放”。

3 焚燒廠廢水“零排放”的處理方式優(yōu)化

一般情況下,膜濾濃縮液占MBR出水量的比例不超過(guò)30%,而焚燒廠目前運(yùn)行的外置式超濾膜+納濾膜系統(tǒng)+反滲透系統(tǒng)中每天膜濾濃縮液的平均量(368 t/d)占每天MBR平均出水量(627 t/d)的58.7%。因此,若改進(jìn)膜處理系統(tǒng),減少滲濾液濃液的排放量,使每天產(chǎn)生的濃液量小于廠區(qū)可消納的量(368 t/d),同時(shí)通過(guò)對(duì)冷卻塔循環(huán)水池排水量的調(diào)節(jié),使冷卻塔循環(huán)水池的排水量等于廠區(qū)消納的水量減去滲濾液濃縮液量,可實(shí)現(xiàn)“零排放”。即最大限度減少膜濾濃縮液的產(chǎn)生量,使廠區(qū)消納的水量最大限度地來(lái)自于冷卻塔循環(huán)池排水,使冷卻塔水質(zhì)硬度達(dá)到可控水平。

3.1 膜處理系統(tǒng)的改進(jìn)

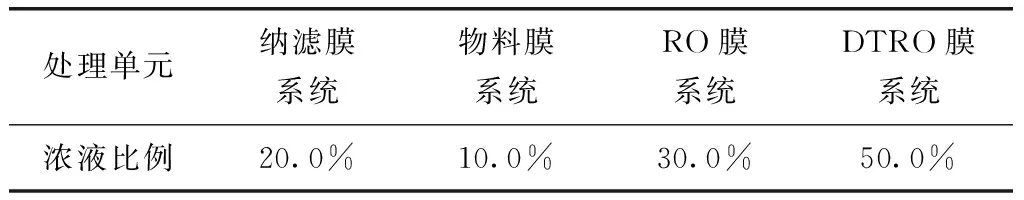

通過(guò)對(duì)原有的膜處理系統(tǒng)進(jìn)行改進(jìn),以及啟動(dòng)物料膜、碟管式反滲透(disk-tube reverse osmosis,DTRO)膜處理系統(tǒng),可明顯減少膜濾濃液的排放量。各種膜系統(tǒng)的濃液比例如表2所示。

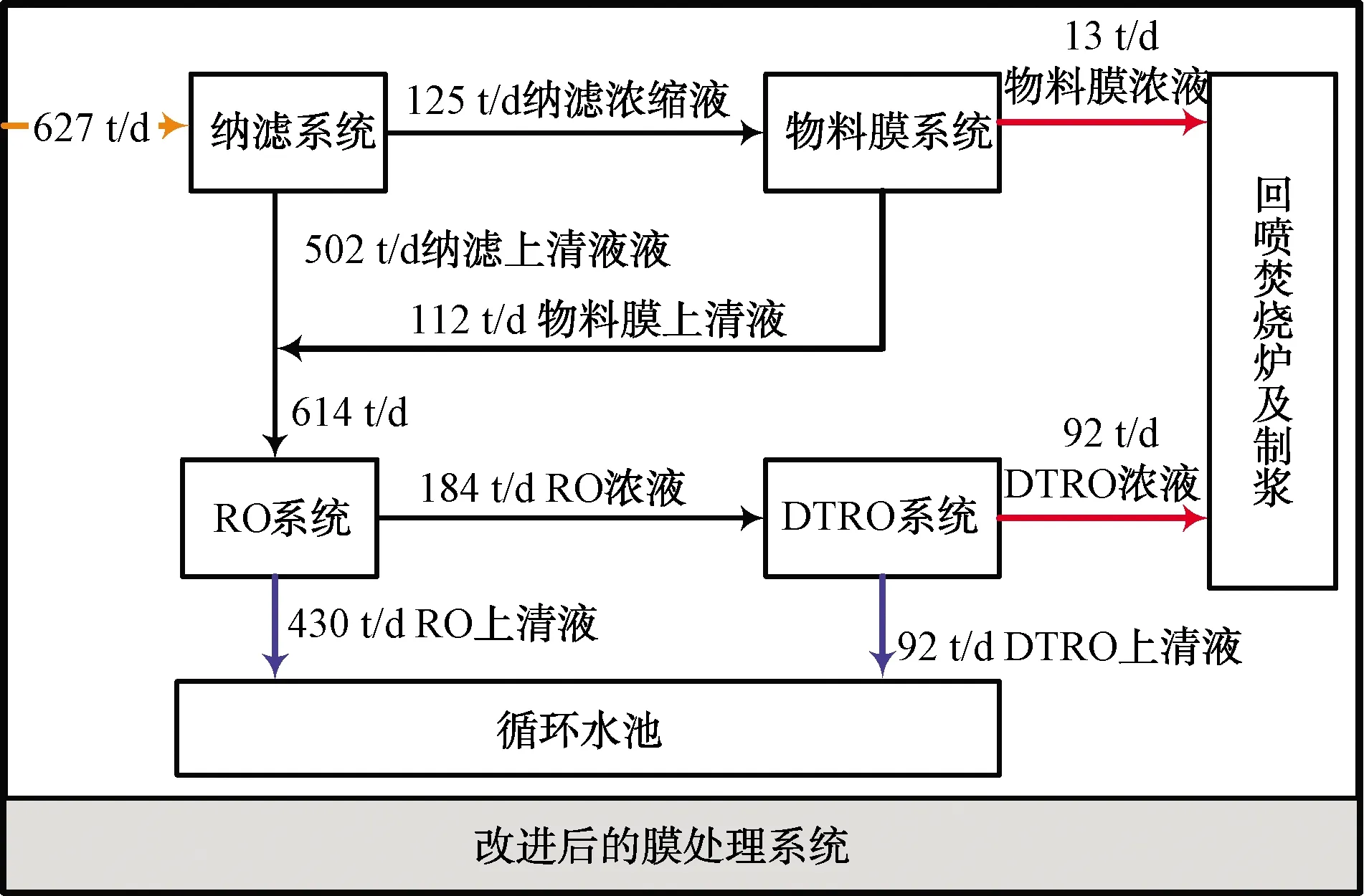

表2 各種膜系統(tǒng)單元濃液產(chǎn)生比例Tab.2 Proportion of Concentrated Liquor Produced by Each Membrane System Unit

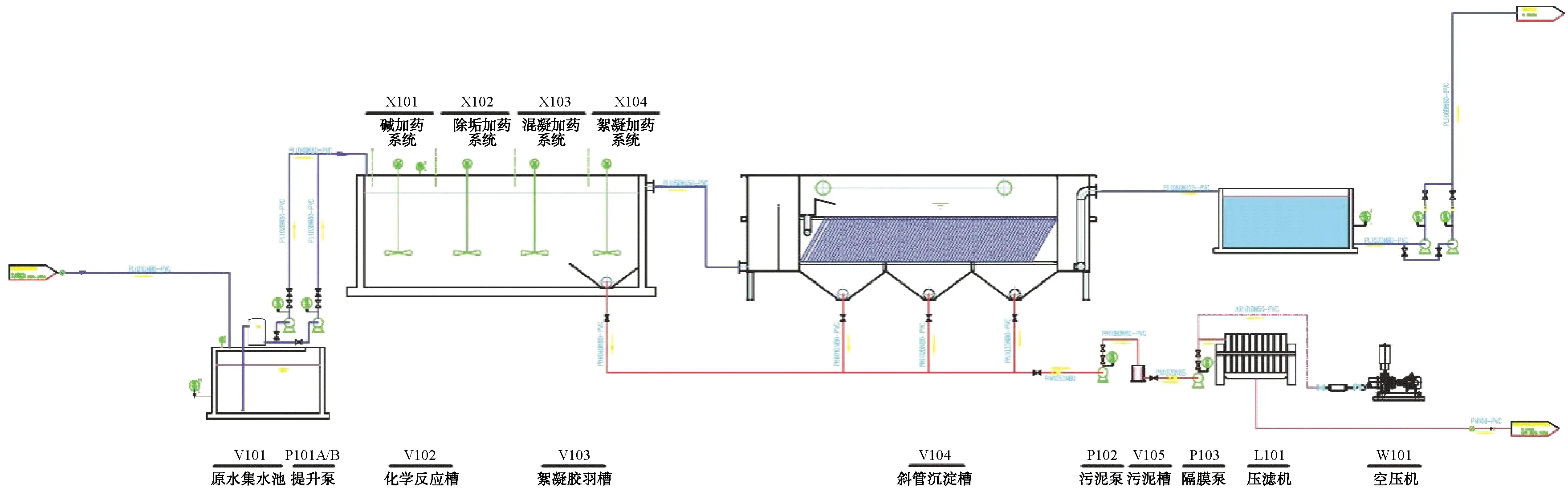

以MBR系統(tǒng)平均排放水量(627 t/d)為納濾進(jìn)水量,和表2各膜系統(tǒng)單元產(chǎn)生濃液進(jìn)行比例計(jì)算,改進(jìn)后的膜處理系統(tǒng)進(jìn)出水量如圖1所示。膜處理系統(tǒng)改進(jìn)后,產(chǎn)生的濃液量由368 t/d大幅度減少至105 t/d,占平均進(jìn)水量(627 t/d)的16.7%,則循環(huán)水池每天可排放263 t水回噴至焚燒爐及制漿。

圖1 改進(jìn)后的膜處理系統(tǒng)Fig.1 Improved Membrane Treatment System

RO系統(tǒng)產(chǎn)生的184 t/d RO濃縮液經(jīng)過(guò)DTRO處理后,形成的92 t/d的上清液達(dá)到水質(zhì)標(biāo)準(zhǔn)后進(jìn)入循環(huán)水池,而減量后的92 t/d濃液和經(jīng)過(guò)物料膜減量后形成的13 t/d物料膜濃液回噴到焚燒爐爐膛,同時(shí)可以將部分濃縮液與飛灰一起應(yīng)用于石灰漿制備,從而實(shí)現(xiàn)減量后濃縮液的穩(wěn)定無(wú)害化處理,在避免污染環(huán)境的同時(shí)又為濃縮液的終端處理提供了新的消耗途徑,在一定程度上有助于實(shí)現(xiàn)垃圾焚燒發(fā)電廠經(jīng)濟(jì)效益最大化。

冷卻塔每天的水蒸發(fā)量為1 900~2 700 t/d,表3為MBR出水最小水量(234 t/d)、平均水量(627 t/d)及最大水量(1 072 t/d)時(shí)的濃縮倍數(shù)以及在該濃縮倍數(shù)下循環(huán)水的水質(zhì)情況。由表3可知,若循環(huán)冷卻水不外排,在MBR出水量為234~1 072 t/d時(shí),循環(huán)冷卻水的硬度都會(huì)超過(guò)企業(yè)要求的限定值(600 mg/L);在MBR出水量為1 072 t/d時(shí),氯離子質(zhì)量濃度超過(guò)企業(yè)要求的限定值(800 mg/L)。經(jīng)計(jì)算可得,當(dāng)MBR出水量超過(guò)763 t/d時(shí),冷卻塔循環(huán)水的硬度將超過(guò)800 mg/L。由上述分析可知,當(dāng)焚燒發(fā)電廠MBR出水量小于763 t/d時(shí),只需對(duì)循環(huán)冷卻水進(jìn)行去除硬度處理;當(dāng)焚燒發(fā)電廠MBR出水量大于763 t/d時(shí),除了對(duì)循環(huán)冷卻水進(jìn)行去除硬度處理,還需要對(duì)部分循環(huán)冷卻水進(jìn)行去除氯離子處理。

表3 改進(jìn)膜濾系統(tǒng)后各種類型的水量和水質(zhì)Tab.3 Quality and Quantity of All Kinds of Water in the Improved Membrane System

圖2 硬度去除工藝流程Fig.2 Treatment Process of Hardness Removal

3.2 焚燒廠廢水“零排放”實(shí)施方案

3.2.1 硬度的去除

由表3可知,為滿足企業(yè)對(duì)循環(huán)冷卻水硬度的要求(600 mg/L),要實(shí)現(xiàn)冷卻塔的穩(wěn)定運(yùn)行和廠區(qū)內(nèi)廢水“零排放”,必須對(duì)循環(huán)水進(jìn)行去除硬度處理。目前,一般采用石灰-純堿法去除水體中的硬度[8],常用工藝流程如圖2所示。此法先投加過(guò)量的Ca(OH)2去除水體中的非碳酸鹽硬度[式(1)~式(2)],隨后投加過(guò)量的Na2CO3去除水體中以鹽酸鹽或者硫酸鹽形式存在的硬度[式(3)~式(6)],且去除水體中多余的Ca(OH)2[式(7)]。此方法克服了石灰法難除非碳酸鹽硬度的缺陷,廣泛用于軟化高硬度循環(huán)冷卻水、補(bǔ)給水及地下水,可去除60%以上的硬度。

Ca(HCO3)2+Ca(OH)22CaCO3↓+2H2O

(1)

Mg(HCO3)2+Ca(OH)22MgCO3↓+2H2O

(2)

CaSO4+Na2CO3CaCO3↓+Na2SO4

(3)

CaCl2+Na2CO3CaCO3↓+2NaCl

(4)

MgSO4+Na2CO3MgCO3↓+Na2SO4

(5)

MgCl2+Na2CO3MgCO3↓+2NaCl

(6)

Ca(OH)2+Na2CO3CaCO3↓+2NaOH

(7)

3.2.2 氯離子的去除

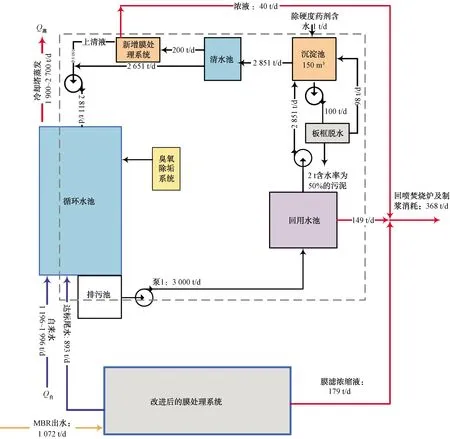

由以上分析可知,當(dāng)MBR出水量超過(guò)763 t/d時(shí),需要對(duì)部分循環(huán)冷卻水進(jìn)行去除氯離子處理。以焚燒發(fā)電廠MBR出水量最大值(1 072 t/d)計(jì)算,若要維持循環(huán)冷卻水的氯離子質(zhì)量濃度在800 mg/L以下,需要增加循環(huán)水的排水量以降低濃縮倍數(shù)。目前焚燒廠最多只能消納368 t/d的廢水,因此,若要進(jìn)一步增加循環(huán)冷卻水的排水量,需要新增一套膜處理系統(tǒng),對(duì)該部分冷卻塔排水進(jìn)行處理,其中清液回流至循環(huán)冷卻水池,濃液噴至焚燒爐或制漿。經(jīng)計(jì)算可得,當(dāng)MBR出水量為1 072 t/d時(shí),需額外排水171 t/d,為保證氯離子質(zhì)量濃度始終小于800 mg/L,設(shè)計(jì)新增膜處理系統(tǒng)處理能力為200 t/d。增加沉淀池(去除硬度)和膜系統(tǒng)(去除氯離子),在MBR出水量為1 072 t/d時(shí),焚燒廠的用水和排水情況如圖3所示。

3.2.3 改建后循環(huán)冷卻水水質(zhì)分析

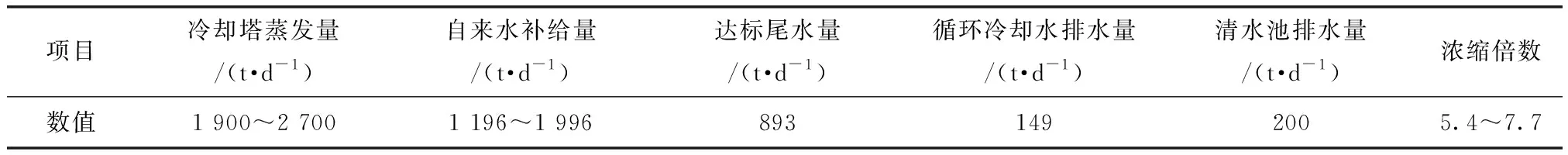

新增硬度去除沉淀系統(tǒng)和氯離子去除膜處理系統(tǒng),在MBR每天出水量為1 072 t/d時(shí),各系統(tǒng)的補(bǔ)水和排水量如表4所示,相應(yīng)的濃縮倍數(shù)為5.4~7.7。一般情況下,硬度去除沉淀系統(tǒng)對(duì)硬度的去除可達(dá)60%以上,膜處理系統(tǒng)對(duì)氯離子的去除率可達(dá)95%以上,結(jié)合表3的濃縮倍數(shù)計(jì)算可得,循環(huán)冷卻水的硬度可保持在568 mg/L以下,氯離子質(zhì)量濃度可保持在783 mg/L以下。

由于自來(lái)水補(bǔ)給量減少后,可能會(huì)對(duì)循環(huán)水的水溫產(chǎn)生一定的影響。據(jù)調(diào)研,在夏季最高溫時(shí),循環(huán)水的水溫不超過(guò)35.0 ℃,自來(lái)水的溫度不超過(guò)34.9 ℃,經(jīng)沉淀系統(tǒng)后,水溫上升到36.0 ℃。計(jì)算可得,當(dāng)蒸發(fā)量為1 900 t/d時(shí),循環(huán)冷卻水的溫度為35.4 ℃;當(dāng)蒸發(fā)量為2 700 t/d時(shí),循環(huán)冷卻水的溫度為35.2 ℃。實(shí)際上,自來(lái)水的溫度主要受氣溫的影響(如夏季自來(lái)水的溫度遠(yuǎn)高于25.0 ℃),當(dāng)循環(huán)水池的蒸發(fā)量只有1 900 t/d,多處于秋季或冬季,氣溫低,則自來(lái)水的溫度也低。因此,改建后循環(huán)水池的溫度應(yīng)該不會(huì)超過(guò)36.0 ℃,符合循環(huán)冷卻水對(duì)溫度的要求[9]。

4 效益分析

改建后,以MBR平均出水量(627 t/d)計(jì),經(jīng)濟(jì)效益主要體現(xiàn)在以下幾點(diǎn)。

(1)每天可節(jié)省自來(lái)水用量為659~859 t,按自來(lái)水價(jià)格為6元/t、每年運(yùn)行333 d計(jì)算,每年可節(jié)省水費(fèi)131.7萬(wàn)~171.6萬(wàn)元,平均每年節(jié)省約150.0萬(wàn)元。

圖3 改建后用水與排水情況Fig.3 Water Consumption and Discharge after Reconstruction

表4 各系統(tǒng)的補(bǔ)水和排水量Tab.4 Water Consumption and Discharge of Each System

(2)根據(jù)調(diào)研,目前每年的除垢劑、阻垢劑花費(fèi)約60.0萬(wàn)元,改建后,除硬度藥劑每年消耗量約為140 t,除硬度藥劑價(jià)格約為0.5萬(wàn)元/t,小計(jì)70.0萬(wàn)元;PAM每年消耗量約為9 t,價(jià)格約為 3.0萬(wàn)元/t,小計(jì)27.0萬(wàn)元,總藥劑費(fèi)用為97.0萬(wàn)元。

(3)每年可節(jié)省的費(fèi)用為150.0萬(wàn)元+60.0萬(wàn)元-97.0萬(wàn)元=117.0萬(wàn)元。

5 結(jié)論

本文基于某垃圾焚燒發(fā)電廠的廢水利用情況,考察了廢水“零排放”過(guò)程中遇到的問(wèn)題,提出了優(yōu)化該廠廢水“零排放”的水系統(tǒng)平衡圖。通過(guò)對(duì)某垃圾焚燒廠廢水“零排放”方式進(jìn)行優(yōu)化探究,可減少冷卻塔自來(lái)水用量,并在不增加制漿用水量和回噴滲瀝液濃縮液量的前提下,實(shí)現(xiàn)滲瀝液的“零排放”。通過(guò)調(diào)節(jié)焚燒發(fā)電廠循環(huán)水的濃縮倍數(shù),提高循環(huán)水利用率,采取合適的技術(shù)措施,減少因循環(huán)水中鹽類等物質(zhì)的濃縮對(duì)管道及設(shè)備造成的不利影響,從而真正實(shí)現(xiàn)全廠的廢水“零排放”。該技術(shù)方案的優(yōu)化,對(duì)保障焚燒廠周邊水體環(huán)境質(zhì)量具有積極意義,對(duì)節(jié)約自來(lái)水等資源很大的價(jià)值,將為該焚燒廠乃至整個(gè)垃圾焚燒廠產(chǎn)業(yè)的進(jìn)一步發(fā)展提供助力。