金屬結合劑金剛石砂輪表面微槽的激光修整技術

郭泫洋,徐鈺淳,曹劍鋒,朱建輝,趙延軍,趙金偉,師超鈺

(1.超硬材料磨具國家重點實驗室,鄭州 450001)

(2.鄭州磨料磨具磨削研究所有限公司,鄭州 450001)

在Si、SiC、GaN、藍寶石等半導體晶圓加工工藝中,對晶圓邊緣進行倒角是非常重要的加工工序。半導體晶棒經過滾磨及多線切割工藝后,形成的晶圓邊緣會產生銳利的毛邊、崩裂等缺陷。通過對晶圓邊緣進行倒角,將其銳利的邊緣等修整成光滑、形狀規則的邊緣,可消除邊緣缺陷,釋放晶圓邊緣應力,增加晶圓邊緣表面的機械強度等[1]。目前,國內常用的晶圓倒角工序是通過具有表面微槽結構的金屬結合劑金剛石砂輪來實現的。在晶圓倒角工序中,金剛石倒角砂輪表面的微槽結構、形狀及尺寸精度直接影響晶圓邊緣的倒角質量。但倒角時砂輪微槽磨損較快,為了保證倒角過程中砂輪微槽的銳度和形狀精度,需要對其進行定期修整[2-3]。而金屬結合劑金剛石砂輪硬度較高,結合劑把持性較好,對其進行修整較困難,特別是對砂輪表面的微凹小圓弧等的修整更困難[4]。因此,迫切需要新的技術和方法解決此問題。

金屬結合劑金剛石砂輪表面的微槽修整主要有傳統的機械修整法和特種修整法2 種。機械修整法工藝簡單、技術成熟,但修整工具消耗快、壽命較短,且存在修整輪廓形式單調,容易造成污染等問題[5]。特種修整法主要有電解修整法、電火花修整法和激光修整法等。其中:電解修整法適用于砂輪表面的修銳工作,對成型砂輪的修整特別是對砂輪表面微槽的修整并不特別適用,且配置的電解液存在一定的污染;電火花修整法是通過特制電極釋放脈沖電火花,在砂輪表面形成瞬時高溫,使放電區域的結合劑熔化或者直接氣化,從而實現砂輪的修整,該方法對電極制作要求及機床精度要求較高,且電極在修整過程中容易消耗,嚴重影響砂輪修整精度。

近些年來,由于激光技術的不斷發展,激光加工作為一種新型加工方式具有許多優異的性能[6]。激光加工是將激光束通過透鏡系統聚焦到工件表面上,利用激光產生的高能量熔融、氣化材料而實現加工的目的,且其作為一種非接觸式加工方法,靈活度高,可實現復雜結構的加工等[7]。同時,由于激光光束聚焦后的光斑直徑較小,一般在微米級,對燒蝕區域附近材料的影響較小,因而可以達到較高的加工精度[8-9]。因此,可采用激光加工的原理來實現砂輪微細結構修整的目的。

現階段,對于金屬結合劑砂輪激光修整技術的研究主要集中在激光參數和修整工藝對砂輪材料去除以及修整結果的影響上。HOSOKAWA 等[10]采用Nd∶YAG激光器對金屬結合劑砂輪表面進行徑向修整試驗,探究了激光器掃描速度等參數對金屬砂輪修整效果的影響。ADRIAN 等[11]利用紅外納秒激光器對銅基結合劑砂輪及多孔氧化鋁砂輪進行多入射角度的修整試驗,探究了激光修整角度對砂輪工作層材料去除率的影響。陳根余等[12-13]采用脈沖光纖激光分別實現了青銅結合劑金剛石砂輪和樹脂結合劑CBN 砂輪的徑向磨粒修銳及宏觀尺度的切向整形。在對超硬材料砂輪微尺度的整形技術研究方面,SHANKAR 等[14]基于激光燒蝕砂輪結合劑及磨粒復合層的材料去除機理和有限元仿真技術,建立單脈沖激光燒蝕坑幾何形狀預測模型,研究了激光燒蝕過程中等離子體的屏蔽效應對幾何形狀預測結果的影響。劉健平等[15]利用脈沖激光切向整形技術實現了槽寬為1 000 μm 左右的V 形凹面成型槽青銅金剛石砂輪的修整。但對修整特征小于1 000 μm 及以下的砂輪成型修整研究還較為缺乏。

因此,根據晶圓邊緣倒角砂輪的表面微槽修整要求(砂輪表面微槽最大寬度為300~700 μm,微槽槽型為U 型或V 型),對金屬結合劑金剛石砂輪的微槽激光修整技術進行研究,通過試驗探究激光功率、脈沖重復頻率以及燒蝕時間等因素對砂輪材料去除的影響規律,得到微槽修整的最優工藝參數。同時,針對砂輪表面斜截面微槽的修整首次提出激光梯度步進修整工藝,對實際修整的槽型精度進行分析,并用修整后的砂輪微槽對藍寶石晶圓邊緣進行倒角,以驗證砂輪微槽激光修整效果。

1 激光修整路徑與重疊率

激光修整技術的實質是基于脈沖激光的燒蝕機理,是將聚焦的高能脈沖激光束輻射于勻速轉動的砂輪表面上,對砂輪表層的磨料與結合劑進行燒蝕而實現微量修整的目的。當輻射于被修整砂輪表面的脈沖激光束能量密度較高時,激光能量在極短時間內被吸收并轉化為熱量而沉積在微小燒蝕區域內,使燒蝕區內的砂輪材料瞬間被加熱而熔化和氣化,實現被修整材料的去除。

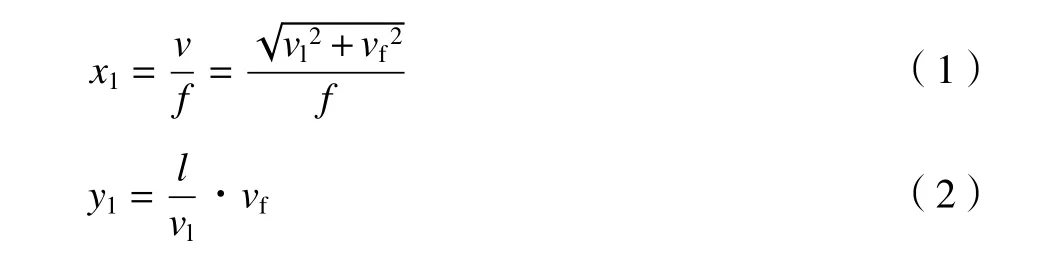

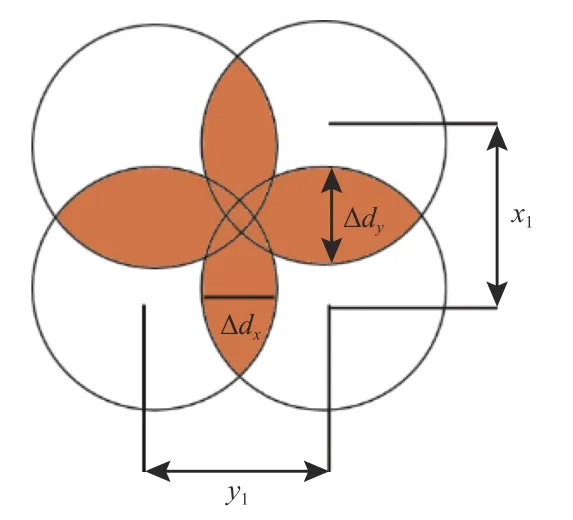

在用紅外納秒激光修整金屬結合劑金剛石砂輪過程中,激光光斑相對于金屬砂輪圓周面運動的軌跡與砂輪線速度vf和激光器掃描速度vl有關,如圖1所示,激光光斑相對于砂輪圓周面運動的軌跡實際是很多條相互平行的斜線。由于激光光斑焦面上的光束能量密度近似高斯分布,光斑邊緣能量要比中心位置能量低,為了使砂輪溝槽各處的修整情況一致,就必須要求激光光斑有一定的重疊率。圖2 為激光光斑重疊示意圖。如圖2所示:激光光斑的重疊分為2 個方向,一個是沿激光掃描的X方向的重疊,另一個是垂直于激光掃描的Y方向的重疊。在加工前需確定vl,vf和脈沖重復頻率f等參數,來保證這2 個方向有足夠的光斑重疊率。相鄰激光光斑中心在激光掃描的X方向與垂直于激光掃描的Y方向之間的距離分別為x1,y1,則:

圖1 激光光斑運動軌跡Fig.1 Laser spot trajectory

圖2 光斑重疊示意圖Fig.2 Schematic diagram of spot overlap

2 個方向上的光斑重疊率λx,λy計算公式為:

式中:f為脈沖重復頻率,kHz;l為激光在砂輪表面的燒蝕線寬,mm;d為激光光斑直徑,mm;Δdx,Δdy分別為X,Y方向的激光光斑重疊寬度。

由式(3)可知:X方向上的激光重疊率λx與激光脈沖重復頻率f、激光器掃描速度vl和砂輪線速度vf有關。當激光脈沖重復頻率f=50 kHz、光斑直徑d=0.05 mm 時,分別設置激光器掃描速度、砂輪線速度為750 mm/s、11 mm/s,此時λx為70.0%。根據式(4):Y方向上的重疊率λy不僅和掃描速度、砂輪線速度有關,還與激光燒蝕線寬有很大關系,激光燒蝕線寬越小,Y方向上的重疊率越高,材料所受能量也越均勻。設置激光器掃描速度、砂輪線速度為750 和11 mm/s,當燒蝕線寬l= 1.0 mm 和l=0.3 mm 時,λy分別為70.7%和91.2%。

2 試驗條件及方法

2.1 試驗設備

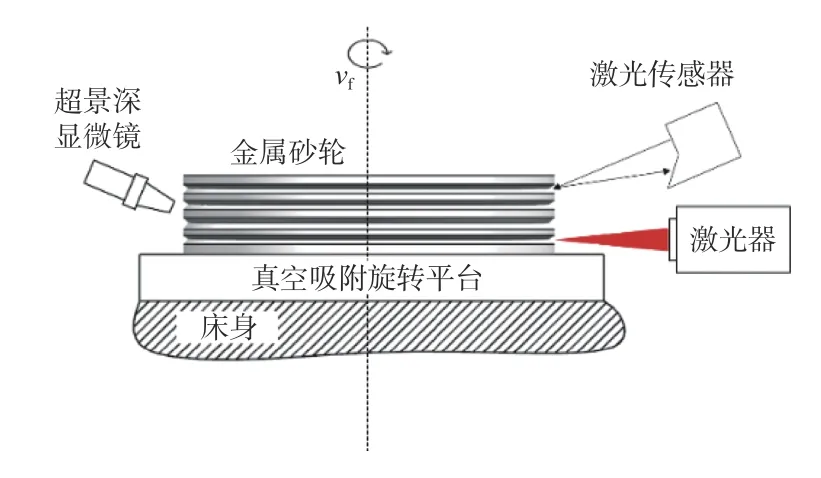

圖3 為紅外納秒激光修整銅基結合劑金剛石砂輪微槽試驗及檢測裝置示意圖。試驗中使用的激光設備為大族激光科技產業集團股份有限公司生產的納秒紅外光纖激光器,其最大平均功率Pmax=50 W,波長λ=1 060 nm,脈寬τ=100 ns,光斑直徑d=0.05 mm。試驗所用金剛石砂輪是由鄭州磨料磨具磨削研究所有限公司生產的銅基結合劑金剛石砂輪,砂輪外徑為150 mm,內孔直徑為32 mm,砂輪金剛石磨料層厚度為6 mm,金剛石濃度為100%,金剛石粒度代號為M5/10,修整時砂輪固定在自主搭建的伺服電機驅動真空吸附旋轉平臺上。修整后砂輪微槽用KEYENCE 公司生產的VHX?2000 超景深顯微鏡放大20~1 000 倍進行檢測;使用KEYENCE 公司生產的LJ?X 8000 線激光測量系統,非接觸式測量砂輪亞微米級2D 輪廓。

圖3 激光修整方法示意圖Fig.3 Schematic diagram of laser dressing method

2.2 試驗方法及參數

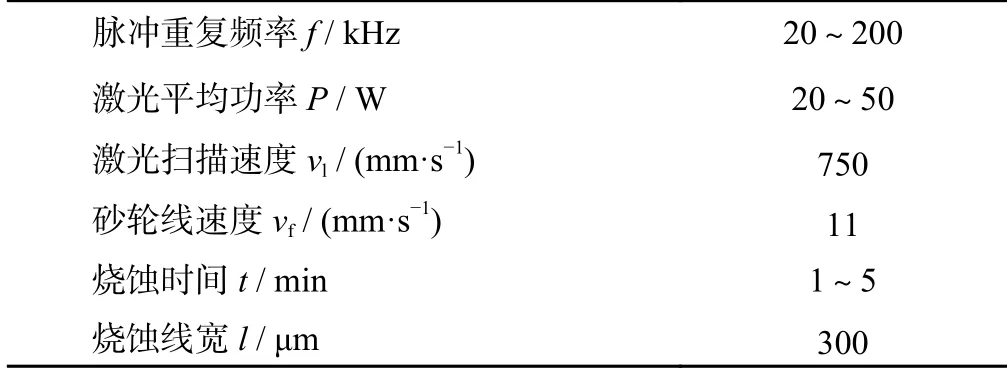

按圖1 和圖3 的方法對銅基結合劑金剛石砂輪表面進行掃描,為了獲得較好的砂輪表面微槽加工質量和精度,一般可通過調節脈沖光纖激光器的加工參數如激光平均功率P、加工時間t、脈沖重復頻率f、掃描速度vl等參數,配合超景深顯微鏡以及線激光測量系統對修整出的槽型進行測量,通過多次測量激光加工的槽型最終實現銅基結合劑金剛石砂輪的高質量微槽修整。為探究各參數對銅基結合劑金剛石砂輪材料去除的影響規律,試驗中的各參數設置如表1所示。

表1 激光修整試驗參數Tab.1 Parameters of laser dressing test

3 試驗結果與分析

3.1 激光平均功率對材料去除的影響

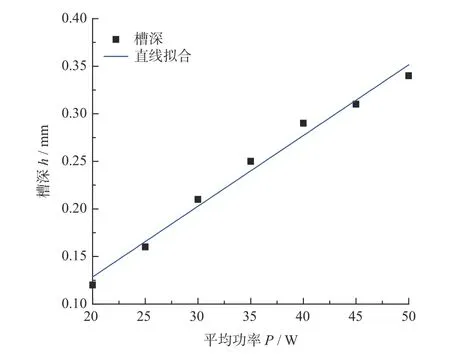

設置脈沖重復頻率為50 kHz,燒蝕時間為3 min,按表1 的參數對銅基結合劑砂輪進行微槽修整試驗,圖4 為不同激光平均功率對銅基結合劑砂輪微槽深度的影響。從圖4 可以看出:隨著激光平均功率的不斷增大,槽深呈線性增長趨勢。已有研究[15-16]表明:利用激光燒蝕金屬材料,當激光能量密度增大到一定程度時,會在金屬燒蝕區域表面生成大量等離子體,生成的等離子體會阻礙激光能量輻射到更深層區域,即隨著激光能量的進一步增加,受等離子體影響激光燒蝕的槽深增長會趨于平緩。而在本試驗中,由于銅基結合劑砂輪在受激光輻射時自身是處于旋轉運動狀態下的,激光輻射及加工區域在不斷變化,前一步受激光輻射生成的等離子體不會影響下一步區域的加工效果,所以隨激光功率增大,銅基結合劑砂輪表面槽深呈線性增長趨勢。圖5 為不同功率下的槽深梯度變化。圖5中隨著激光平均功率增加,微槽深度由左至右依次加深,呈現梯度變化趨勢。

圖4 微槽深度隨激光平均功率變化的趨勢Fig.4 Variation trend of micro-groove depths with average laser powers

圖5 不同平均功率下的槽深梯度變化Fig.5 Variation of groove depth gradient under different average power

3.2 激光燒蝕時間對材料去除的影響

圖6 為在表1 條件下,設置脈沖重復頻率為50 kHz,激光平均功率為20~50 W 梯度變化時,激光加工的槽深隨燒蝕時間變化的規律。由圖6 可看出:相同的燒蝕時間下,激光功率越大砂輪表面微槽的深度越深,且加工時間增大到一定程度后,槽深增加的幅度逐漸減小。這是由于激光燒蝕時間足夠長時,砂輪表面微槽達到一定深度,此時槽底的金屬材料熔化速度大于其氣化蒸發的速度。與此同時,燒蝕后的金屬材料在經過熔融到冷卻重凝之后,與空氣中的氧氣直接接觸,材料性質可能發生了變化,導致材料對激光的吸收率發生改變,因此槽深變化速度逐漸變緩,最終達到穩定狀態。此時槽內部材料受激光輻射后仍有部分材料熔融氣化,但激光能量不足以將材料去除,熔融氣化的金屬會冷凝回落到槽兩側邊緣,造成其金屬熔融附著物進一步增加,使槽型質量變差。

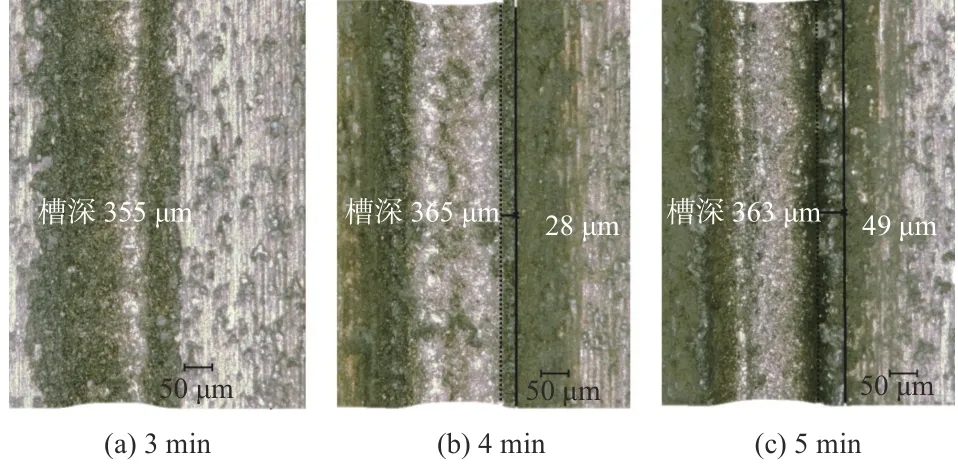

設置激光器平均功率為50 W,脈沖重復頻率為50 kHz,改變燒蝕時間為3,4 和5 min,表1 中其他參數不變,開展銅基結合劑砂輪激光修整試驗,得到的砂輪表面槽型超景深顯微鏡觀測形貌如圖7所示。由圖6、圖7 可知:當燒蝕時間為3 min 時,槽深為355 μm,槽兩側邊緣的金屬熔融附著物少,槽邊緣金屬冷卻重凝寬度為0(圖7a);當激光燒蝕時間增大到4 min 時,槽深為365 μm,相較于3 min 時的槽深僅增加了10 μm,變化不大。但此時激光燒蝕后的槽兩側邊緣明顯出現金屬熔融附著物,槽邊緣重凝寬度為28 μm(圖7b);當激光燒蝕時間進一步增大到5 min 時,此時的槽深為363 μm,相較于4 min 時的槽深減少2 μm,但槽兩側邊緣有大量的金屬熔融附著物堆積,槽邊緣重凝寬度為49 μm,遠大于4 min 時的槽邊緣重凝寬度(圖7c)。因此,應選擇適當的激光燒蝕時間,既可以保證材料被有效去除,又可以減小槽邊緣金屬重凝區域寬度,獲得較好的砂輪表面微槽加工質量。通過圖7 的試驗驗證,合適的激光燒蝕時間不能大于4 min。

圖6 不同平均功率下槽深隨燒蝕時間的變化Fig.6 Variation of micro-groove depths with ablation times under different average powers

圖7 不同燒蝕時間下的微槽形貌Fig.7 Micro-groove morphology under different ablation time

3.3 脈沖重復頻率對材料去除的影響

由激光光斑重疊率式(3)和式(4)可知,當激光掃描速度和砂輪線速度一定時,改變激光脈沖重復頻率f影響的只是激光掃描X方向上的光斑重疊率λx。為了探究激光重復頻率對材料去除的影響規律,設置激光器平均功率為50 W、燒蝕時間為3 min,表1 中其他條件不變,在不同激光器重復頻率參數下開展激光燒蝕試驗,微槽深度隨脈沖重復頻率變化的趨勢如圖8所示。

圖8 微槽深度隨脈沖重復頻率變化的趨勢Fig.8 Trend of micro-groove depths with pulse repetition frequencies

由圖8 可以看出:改變激光脈沖重復頻率對微槽深度影響不大。這是由于當激光平均功率一定時,改變激光脈沖重復頻率只是相當于將相同的激光能量平均給了不同數量的脈沖,激光在一定時間作用的總能量不變,造成材料的去除總量基本不變。

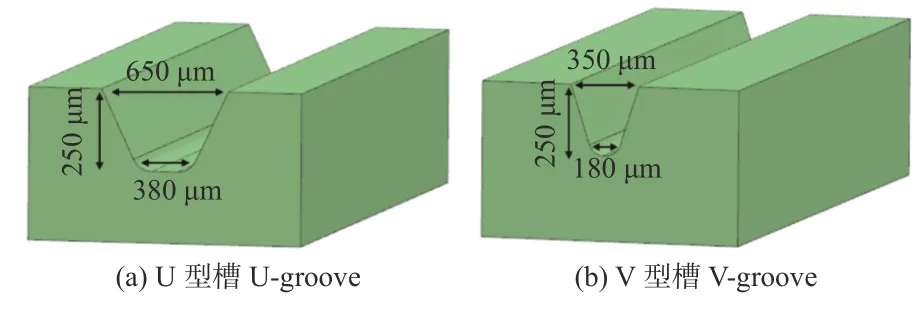

4 2 種微槽修整試驗

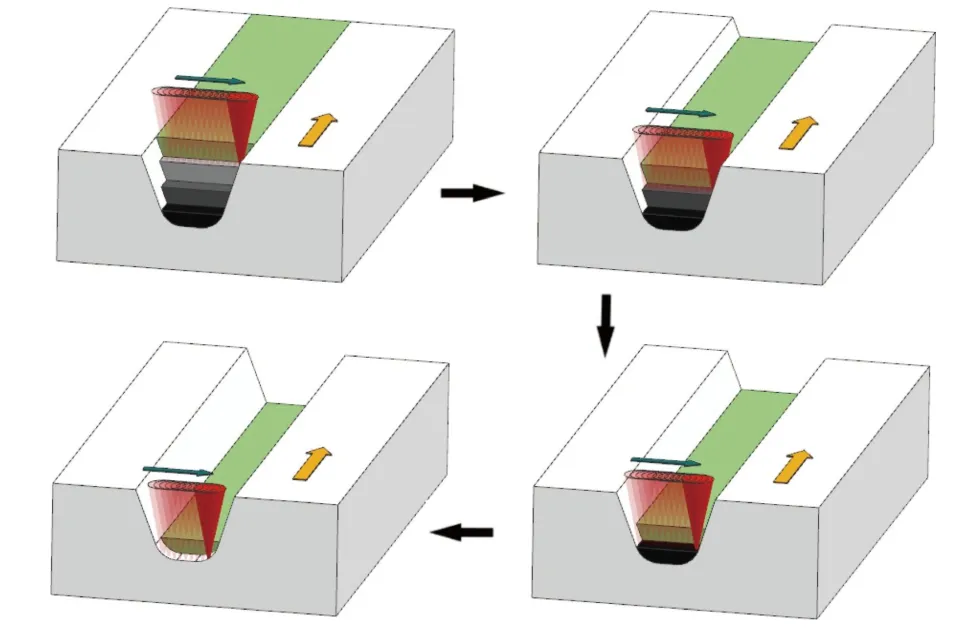

開展銅基結合劑金剛石砂輪表面微槽修整試驗,需修整的2 種微槽尺寸如圖10所示。由于試驗中所用的激光器光束只能實現垂直輻射,為了能夠實現不同截面形狀的微槽修整,設計如圖11所示的近似梯形步進修整方法。圖11 中的紅色為激光光束,綠色為梯形步進修整方法中每一步激光待去除的材料區域。如圖11所示:在修整過程中微槽的待去除材料寬度隨著燒蝕進行而不斷減小,即是在去除一層材料后再去除下一層材料的過程,所以在實施過程中,首先要依據待修整的微槽尺寸(特別是微槽的深度尺寸)確定合適的梯形步進修整次數,然后根據每次待去除材料的寬度及深度確定每一步修整的激光平均功率、燒蝕時間及燒蝕線寬等條件。在確定的條件下,經過多步激光燒蝕,最終可得到圖10 中理想的砂輪表面修整微槽槽型。

圖11 梯形步進修整示意圖Fig.11 Schematic diagram of trapezoidal stepping dressing

根據圖10所示的槽深、槽口與槽底寬度等參數可以確定梯形修整步進每一步的燒蝕線寬,總燒蝕步數,適合的激光器參數、砂輪線速度以及每一步的加工時間等。由梯形步進修整方法可知,對于圖10 的每一種槽型,采用激光燒蝕的步數越多,實際加工出的槽型精度越好,但燒蝕步數過多就要不斷調節激光器參數,造成修整效率較低,因此在設計梯形步進修整步數時應綜合考慮修整精度及修整效率等。

圖10 2 種微槽尺寸Fig.10 Two micro-groove sizes

將圖10 的槽型尺寸與本文第3 節中的可修整尺寸及修整條件結合,設置梯形步進修整試驗中激光器的平均功率為25 W、脈沖重復頻率為50 kHz、砂輪線速度為11 mm/s、激光器掃描速度為750 mm/s,而燒蝕步數、每一步的燒蝕時間和燒蝕線寬如表2所示。

表2 2 種砂輪槽型修整方案Tab.2 Dressing schemes of two grinding wheel grooves

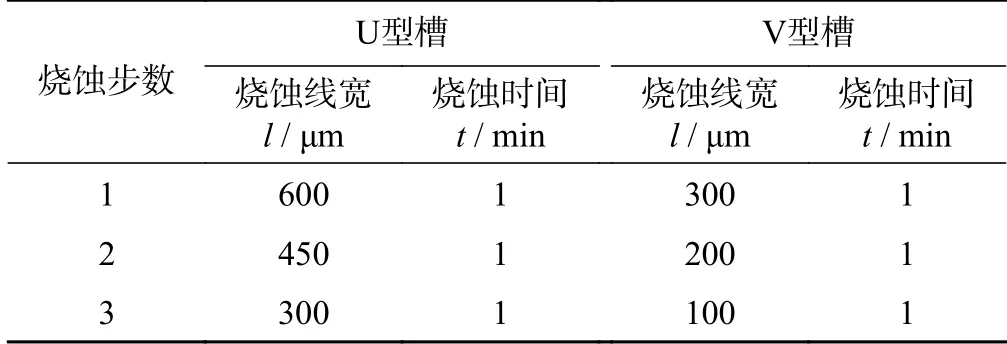

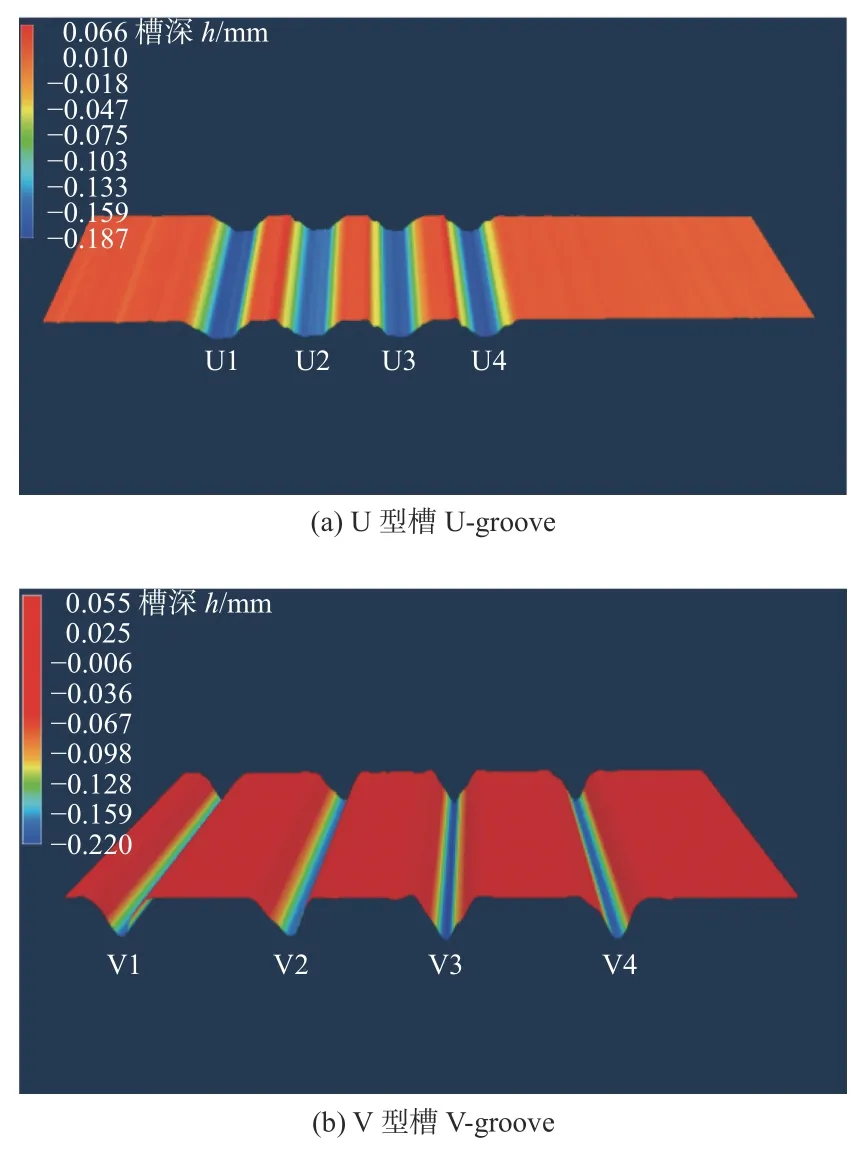

根據前期的試驗發現,激光在燒蝕金屬砂輪時,熱量在金屬中傳導,激光光束對燒蝕區域周圍的材料仍有一定影響,會造成實際燒蝕槽型寬度大于預設燒蝕寬度8%左右,因此表2 中每一步預設的燒蝕線寬較實際設計的參數要偏小。為驗證激光燒蝕修整實際加工效果的一致性,采用梯形步進修整方法對2 種槽型進行4 次重復試驗,燒蝕后利用線激光測量系統檢測的實際槽型如圖12所示。由圖12 可以看出:4 次試驗修整出的4 個槽型截面形狀具有較好的一致性。

圖12 微槽檢測結果Fig.12 Micro-groove detection results

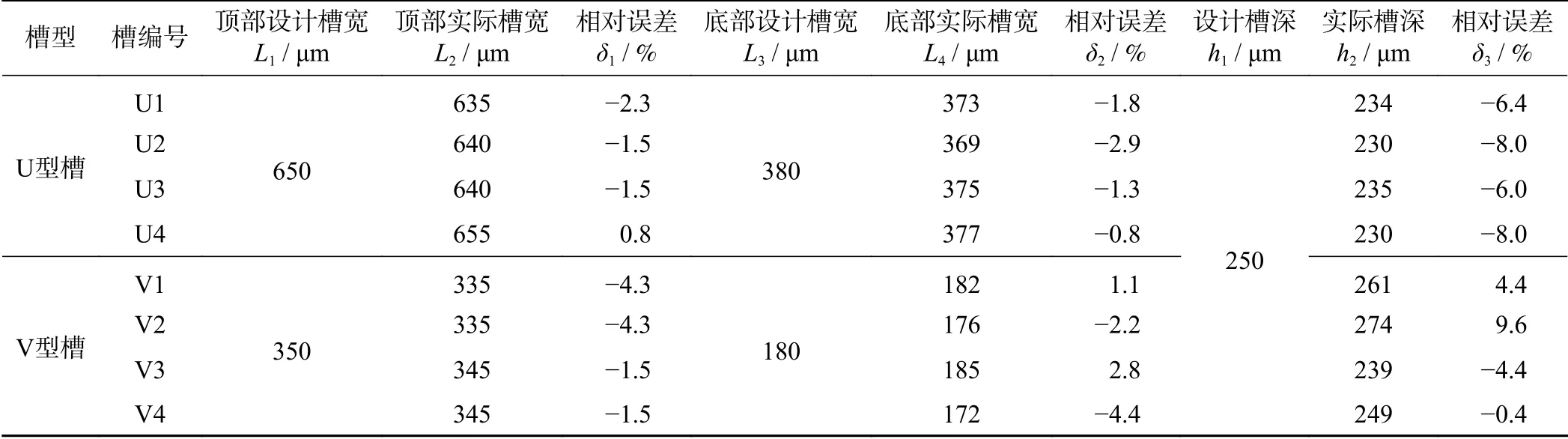

表3 為圖12 的實際修整槽尺寸及相對誤差結果。表3 中的槽寬頂部和底部實際尺寸與設計值比較,其相對誤差絕對值最大分別為4.3%和4.4%;實際槽深與設計值比較,其相對誤差絕對值偏大,其最大值為9.6%。相對來說,實際修整出的槽型尺寸與設計尺寸相對誤差處于較低水平。

表3 實際修整槽尺寸及相對誤差Tab.3 Dimension and relative error of actual dressing groove

在修整后的砂輪微槽測量中發現:在采用梯形步進修整方法修整U 型槽時,實際修整出的微槽輪廓在深度方向呈現階梯式的變化,如圖13所示(圖13 中標注的圓圈區域呈階梯型);此現象在修整V 型槽時仍然存在但不明顯,如圖14所示。出現此現象是由于在加工過程中所采用的燒蝕步數偏少,每一個燒蝕步之間的燒蝕線寬梯度變化過大導致。此外,在激光修整結束后,圖13 中的砂輪微槽底部會有少量熔屑堆積而導致槽底輪廓出現隆起現象。

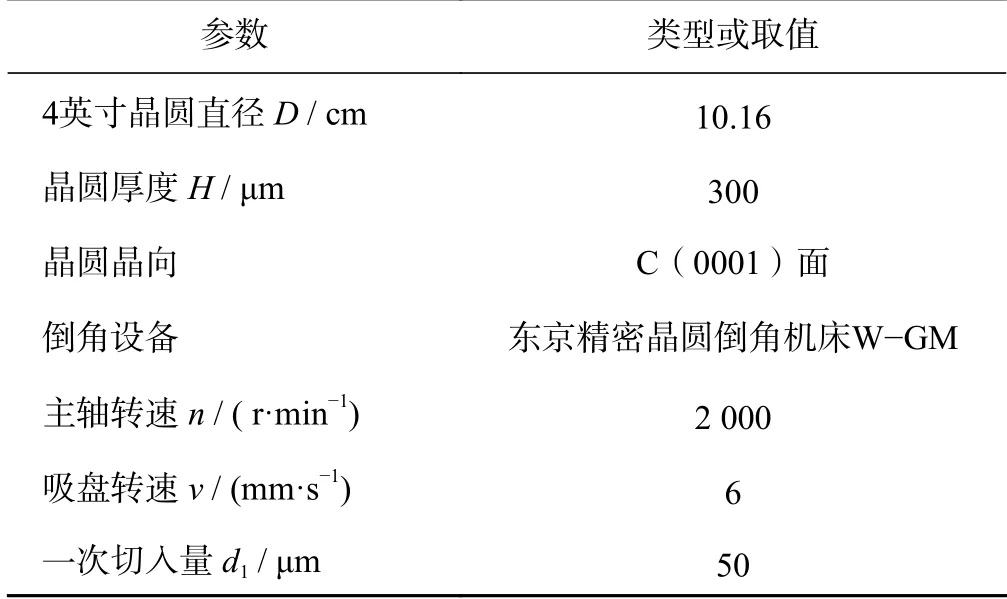

為了驗證激光修整后砂輪微槽的實際磨削效果,使用金屬結合劑金剛石砂輪修整出的V 型微槽對藍寶石晶圓進行邊緣倒角。需要說明的是,由于圖13、圖14中的砂輪微槽槽壁存在階梯式變化以及槽底有熔屑堆積,在對晶圓片倒角前需使用精修工具對其進一步修型以去除這些不利影響。晶圓倒角試驗用藍寶石及設備工藝參數如表4所示。

表4 藍寶石及設備工藝參數Tab.4 Sapphire and equipment process parameters

圖13 U 型微槽輪廓的階梯式變化Fig.13 Stepped change of U-shaped micro-groove profile

圖14 V 型微槽輪廓Fig.14 V-shaped micro-groove profile

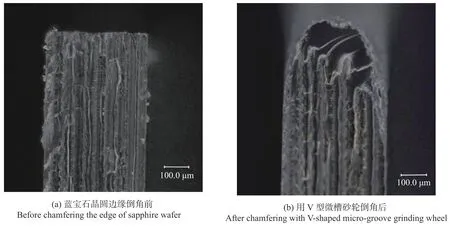

藍寶石晶圓倒角后用激光沿徑向切開,采用超景深顯微鏡觀察藍寶石邊緣截面輪廓,如圖15所示。由圖15a 可知:藍寶石倒角前的邊緣存在銳利的毛邊及崩裂等缺陷,對后續晶圓加工非常不利。如圖15b所示:在使用激光修整后的金屬結合劑金剛石砂輪V 型微槽倒角后,藍寶石晶圓原來銳利的邊緣被修整成規則的形狀,晶圓邊緣的截面輪廓與激光修整后砂輪表面的微槽輪廓一致,且倒角后晶圓邊緣輪廓對稱度較好。

圖15 藍寶石晶圓的邊緣截面圖Fig.15 Edge cross-section of sapphire wafer

5 結論

通過試驗探究激光平均功率、加工時間、脈沖重復頻率等對金屬結合劑金剛石砂輪磨料層修整的材料去除規律的影響,并采用梯形步進修整方法對砂輪表面的2 種槽型進行修整試驗,得到以下結論:

(1)激光光斑重疊率受激光器掃描速度、砂輪線速度、激光重復頻率以及激光燒蝕線寬等因素的影響,當激光器掃描速度為750 mm/s,砂輪線速度為11 mm/s,激光重復頻率為50 kHz,光斑直徑為0.05 mm,燒蝕線寬≤1.0 mm 時,激光光斑在沿著激光和垂直于激光掃描的2 個方向上都有≥70.0%的重疊率。

(2)當其他參數不變時,金屬結合劑砂輪磨料層的微槽深度隨激光器平均功率的增加而增大;改變激光器的脈沖重復頻率對微槽燒蝕深度無顯著影響;不同平均功率下隨著激光燒蝕時間延長,微槽深度增加,但其增加的幅度逐漸變緩并最終達到穩定狀態,而燒蝕時間過長會導致槽邊緣金屬重凝區域變寬,修整出的槽型質量變差。

(3)根據設計的U 型和V 型2 種微槽,利用分層梯度步進激光修整方式對其進行修整,其頂部和底部實際寬度相對誤差絕對值最大為4.4%,微槽實際深度相對誤差絕對值最大為9.6%,修整出的槽型尺寸與設計尺寸相對誤差處于較低水平。

(4)使用激光修整后的V 型微槽對藍寶石晶圓邊緣進行倒角,藍寶石晶圓銳利的邊緣被修整成規則的形狀,且邊緣輪廓對稱度良好,晶圓邊緣截面輪廓與激光修整后砂輪表面的微槽輪廓較為一致。