淺談外帶加勁環超大直徑鋼管熔結環氧防腐施工技術研究

鄺任廷,何智超,王啟茂,李連敏

(中國水利水電第八工程局有限公司機電公司,湖南 長沙 410004)

引 言

珠江三角洲水資源配置工程土建施工A4標內襯鋼管內徑4.8 m,壁厚20 mm,外壁設有高120 mm,間距1.2 m加勁環。內襯銅管內防腐層采用熔結環氧防腐涂料防腐,環氧粉末材料需達到飲用水衛生指標,內襯鋼管需采用中頻加熱器加溫至(180~230)℃±10℃時進行噴涂,最小干膜厚度不小于450μm,涂料耐久性要求達到50年。熔結環氧防腐鋼管內壁的環縫、灌漿孔等補口處的防腐采用無溶劑環氧液體涂料。安裝環縫兩側各150 mm,在表面預處理后,應涂刷不影響焊接質量的車間底漆。環縫焊接后,應進行二次除銹,再用人工涂刷或小型高壓噴漆機械施噴無溶劑環氧液體涂料,兩側寬度各200mm,最小干膜厚度不小于800μm。本鋼管防腐工程采用西安海德信生產的中頻加熱噴涂設備DN4 800 mm。此設備為新研制設備(國內外僅此1臺)。

1 概 況

珠江三角洲水資源配置工程由輸水干線(鯉魚洲取水口至羅田水庫)、深圳分干線(羅田水庫至公明水庫)、東莞分干線(羅田水庫至松木山水庫)和南沙支線(高新沙水庫至黃閣水廠)組成,輸水線路總長度113.2 km。

A4標段總長約7.57 km的雙線輸水隧道,內襯采用壓力鋼管,鋼管采用鋼材Q355C,壁厚為20 mm,內徑4.8 m,鋼管外側設置加勁環,加勁環采用鋼材Q355C,高120 mm,寬24 mm,間距1.2 m。間隔6 m設置1個澆筑自密實混凝土斷面,每個斷面布置了3個澆筑孔。鋼管在鋼管廠按12 m/段制造成型出廠。

2 鋼管防腐設備

2.1 鋼管除銹系統

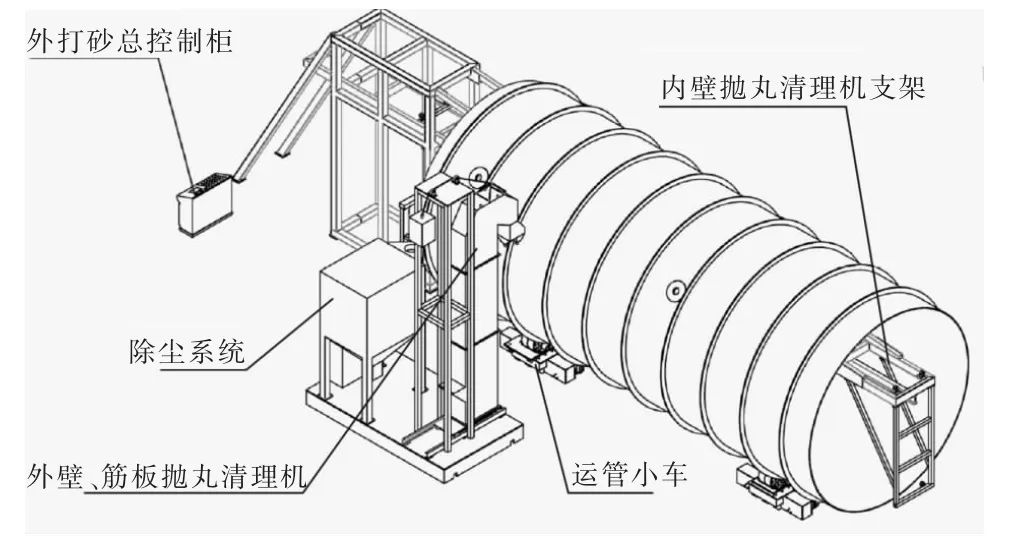

鋼管除銹系統由內壁拋丸清理機、外壁拋丸清理機及加勁環拋丸清理機、除塵系統組成,內、外加勁環拋丸清理機由清理室、提升機、供丸系統、螺旋輸送器、分離器、拋丸器、除塵系統、空壓機、臺車及電氣系統組成。如圖1。

圖1 鋼管除銹設備

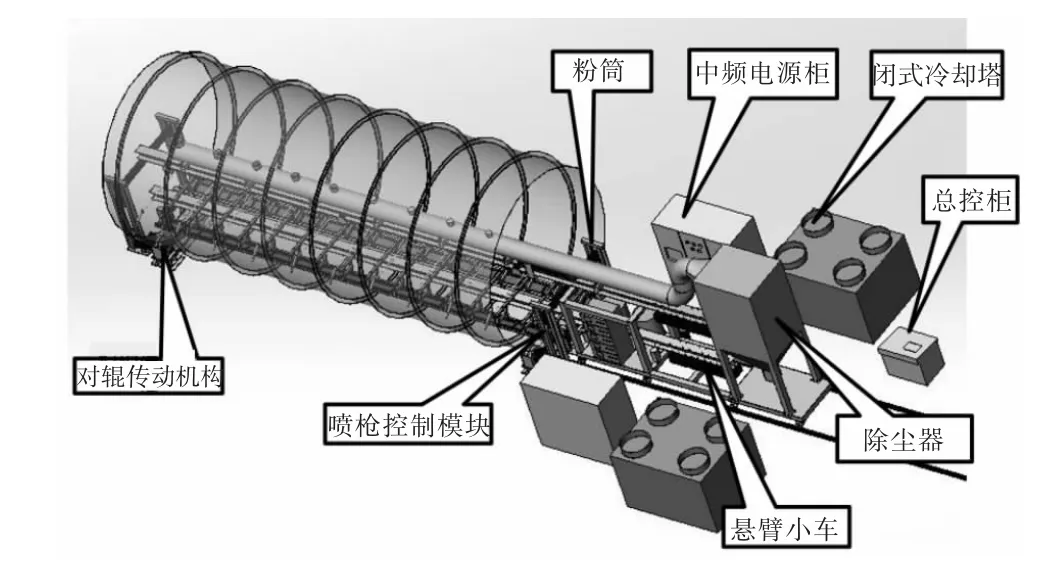

2.2 鋼管加熱噴涂系統

鋼管加熱系統由中頻電源柜、鋼管中頻加熱感應器、溫度監測系統、閉式冷卻塔組成,鋼管中頻加熱感應器由內壁中頻加熱感應器及加勁環中頻加熱感應器組成,總功率為1 500 kW;溫度監測系統由TV40紅外熱像儀及測溫筆組成,溫度監測系統可提供實時圖像采集、進行溫度數據分析及數據存儲、導出。

環氧粉末噴涂系統由噴涂控制柜、粉末自動噴槍、供粉桶、粉末回收系統、壓縮空氣系統、環境監測系統組成。如圖2。

圖2 鋼管加熱系統

2.3 控制系統

控制系統由PLC模塊及觸摸屏控制系統組成,內部通訊方式為以太網通訊,設備通過PLC進行控制,主要數據通過模擬量、485通訊、無線接收等采集。設備工作流程及主要監測數據可在觸摸屏上實時顯示。

3 防腐涂料存放要求

1)防腐原材料采購前提供材料的產品說明書、產品批號、合格證和第三方檢測檢驗報告等資料,確定材料性能是否符合合同條款及防腐技術要求的各項性能要求。

2)材料入庫由物資部門負責驗收并報監理工程師查驗,防腐涂料到貨并驗收合格后,現場隨機取樣,經第三方檢測機構檢驗合格后方可使用,涂料存放在專用的恒溫恒濕庫房內,庫房內設置恒溫恒濕設備(空調),庫房地面及四周鋪設防潮布,保證庫房內溫度≤23°,相對濕度65%;庫房內做好防爆防護,且防腐涂料存放倉庫要保持良好的通風。防腐涂料存放及施工現場嚴格禁止明火、抽煙以及防止鐵器跌落、敲打等不當施工導致的火星。電器設備應具有防爆裝置,防止靜電著火。

3)已采購的原材料按品種型號分類存放,不得混放,倉庫內設置防爆型照明燈,保持良好的送排風設施。油漆存放應設置隔離帶,無關人員禁止靠近存放倉庫。

4)倉庫應經常開門通風,保持空氣流暢,便于室內可燃氣體的排放。

5)涂料存放,底部應有墊層,防止日光直射。

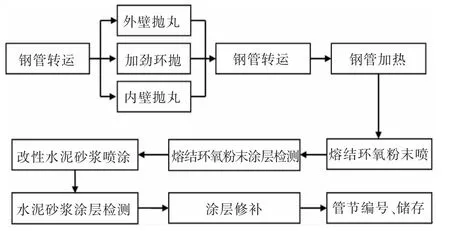

4 防腐施工流程圖(圖3 )

圖3 防腐施工流程圖

5 表面預處理

5.1 表面預處理要求

表面預處理應滿足《熔融結合環氧粉末涂料的防腐蝕涂裝》(GB/T 18593)等規范的要求。在預處理前,鋼材表面的焊渣、毛刺、油脂等污物應清除干凈。表面預處理除銹等級應達到(GB/T 8923.1)規定的Sa2.5級、涂覆涂料前鋼材表面的灰塵評定(壓敏膠帶法)應達到(GB/T 18570.3)規定的2級;鹽分含量≤20 mg/m2(GB/T 18570.2),如果測定值超過20 mg/m2,應用含有清潔劑的清潔水清洗。

5.2 表面預處理工藝

表面預處理工藝流程:鋼管轉運—→除銹準備—→開始除銹(除銹時觀察鋼管限位輥輪的位置及與加勁環的接觸情況,防止串管導致設備減速機及軸承座損壞)—→除銹完成—→鋼管清理—→驗收—→鋼管轉運。

1)拋丸除銹。待準備工作完成后,依次打開除塵引風電機、分離器、提升機、螺旋輸送器、拋丸器,拋丸機與運管小車開始工作,彈丸閘門由氣動系統驅動打開,彈丸通過自由落體進入拋丸器料斗;彈丸通過管道流入導向管進入分丸輪中,預加速后經定向套窗口拋出,經葉片再加速后拋射至鋼管表面,使鋼管表面氧化皮,銹層、焊渣等附著物脫落,使鋼管達到金屬白色。

運管小車托輥旋轉帶動鋼管旋轉,拋丸機沿鋼管長度方向逐圈對鋼管進行拋丸除銹,每圈進行兩遍拋丸,每完成一圈拋丸除銹,將內外拋丸機向鋼管未除銹一端移動一定距離,再進行拋丸除銹,拋丸機工作范圍須與已完成拋丸除銹區域重合20~40 mm,不得存在漏打現象。

2)鋼管清理。鋼管拋丸除銹完成后,采用軟質清理工具將管內殘留的鋼丸清掃干凈,經篩選后重復利用;使用無油、無水的潔凈空氣對鋼管進行吹掃,祛除鋼管表面灰塵至滿足要求。

6 熔結環氧粉末涂裝施工

鋼管涂裝包括加熱鋼管、內表面噴涂環氧粉末、管口涂層修磨三部分。

涂裝前先用潔凈的壓縮空氣清潔干凈鋼管內、外表面,所用壓縮空氣必須清潔、干燥、無油。經過表面處理的鋼管采用中頻線圈加熱鋼管(均勻加熱,加熱溫度根據生產速度、管壁的厚薄以及希望的涂層膠化、固化時間進行調整,控制在(200~210)℃。每批粉末涂料(50 t~60 t/批)應提供DSC動態曲線,確定固化工藝參數;鋼管必須加熱均勻,鋼管內壁溫差≤±10℃,確保涂層有較高的附著力。

涂裝過程中設置紅外熱像儀對鋼管進行實時監測。

按照工藝評定試驗確定的噴涂工藝進行防腐層噴涂。

鋼管的保溫和冷卻應滿足環氧粉末涂料的固化要求;固化后的防腐層采用空氣冷卻。

6.1 管口保護

在噴涂前應在鋼管內壁距離兩端管口150 mm范圍內及灌漿孔周邊150 mm范圍粘貼耐熱牛皮紙膠帶,作為鋼管防腐預留段,噴涂完畢趁有余熱撕下來,保證管端不沾粉末涂層,以免二次人工修磨處理,預留段在噴涂完成后,涂刷不會影響焊接質量的車間底漆。

6.2 鋼管加熱噴涂工藝

6.2.1 熔結環氧粉末加熱、噴涂工藝流程

1)加熱、噴涂前設備準備。檢查設備的外冷卻水水箱、內循環水水箱水量是否正常,有無滲漏,檢查水管管路閥門是否打開;檢查壓縮空氣管道的各閥門是否處于打開位置;檢查各電柜和一些經常活動的連接位置有無松動;檢查粉箱的粉末是否需要添加;檢查設備所運行的或活動的區域有無其他物品阻礙設備的運行,及時清除障礙物;清理槍頭及粉房;開啟空壓機:按下空壓機操作面板的啟動按鈕(開機前排凈空壓機儲氣罐的水)。

2)鋼管檢查。噴涂前檢查鋼管表面鋼丸殘留及灰塵度,并將其清理干凈,將鋼管灌漿孔封堵鋼板拆下,將孔內殘留鋼丸及灰塵清理干凈,清除完成后,將封堵鋼板重新進行安裝并進行固定。

鋼管兩端及灌漿孔周邊150 mm范圍內粘貼耐高溫牛皮紙膠帶。

3)鋼管、設備就位。保持內、外加熱器為斷開狀態,將鋼管轉運至加熱工位,加勁環與外加熱器槽位對準;采用遙控器控制將內弧加熱器下降到位,將外弧加熱器上升到位;固定線圈連接銅排,檢查接觸是否良好;扳動控制閥門,氣動銅排防護罩下放就位。

4)鋼管加熱、噴涂。開啟內外循環冷卻水:按下內外循環水控制柜按鈕或總操作臺按鈕(根據控制柜的選擇):噴淋水泵啟動—→風機啟動—→1#水泵啟動(2#備用)(開啟內外循環水前需打開水房排氣風機);開啟噴涂回收:按下主控臺回收風機按鈕,脈沖電源啟動,回收系統啟動(此步驟可于噴涂前操作);鋼管旋轉:撥動主控臺運管車旋轉主令開關或按下遙控器上的運管小車旋轉按鈕,鋼管開始旋轉(再次按下所對應的按鈕即會停止)。鋼管旋轉時觀察鋼管串動情況,防止鋼管串動碰到減速機或者外加熱感應器,保證線圈旋轉3圈以上;加熱開啟:按下主操作臺主電路“合”—→檢查電位器是否歸零—→打開變頻啟停—→調節功率至最大,開始加熱(注:加熱啟動后鋼管必須旋轉,避免局部溫度過高);待達到預定噴涂溫度200℃時按下主操作臺噴涂、噴槍啟動按鈕或遙控器的噴槍、噴涂按鈕,開始噴涂;待噴涂完成后按下主操作臺噴涂停止、噴槍停止按鈕或遙控器上的噴涂停止、噴槍停止按鈕,噴涂停止;加熱器繼續對鋼管進行加熱補溫(鋼管保持旋轉),直至達到固化溫度。

5)設備停機。加熱關機:調節主操作臺功率調節旋鈕至最小—→關閉變頻啟停—→按下主電路“分”,加熱關閉;鋼管旋轉停止:再次按下主控臺鋼管旋轉按鈕或遙控器鋼管旋轉按鈕,鋼管停止旋轉;停止噴涂回收:按下主控臺回收風機“停止”、脈沖儀按鈕,回收系統停止工作;關閉內外循環水:加熱停止15 min后按下內外循環水控制柜或主操作臺按鈕:噴淋停止按鈕—→風機停止按鈕—→11#水泵停止按鈕(2#備用),內外循環水關閉完成(關內外循環水后需關閉水房排氣風機);扳動控制閥門,氣動銅排防護罩上升就位;采用遙控器控制將內弧加熱器上升到位,將外弧加熱器下降到位。

6)鋼管轉運。連接加熱器支撐輥與加熱專用小車之間的連接鏈條,按下加熱專用小車前進按鈕或遙控器小車前進按鈕將加熱專用小車連同鋼管退出加熱工位(再次按下按鈕小車停止);觀察底部3組感應器支撐輥輪是否支撐到位(以鏈條拉緊為到位標準),支撐到位后將鏈條與加熱專用小車斷開連接,再繼續運行加熱專用小車,將鋼管運離加熱工位。

7)設備清理。用空氣清理噴槍及供粉管,將噴涂粉房內各表面殘留粉末清除干凈;將粉末回收料斗內粉末取出,經篩選后進行儲存;檢查設備有無異常,如有異常應立即進行處理;清理現場及設備,打掃衛生,做好記錄工作。

6.2.2噴 涂

鋼管加熱至預定溫度后,加熱專用小車托輥轉動,轉動速度為1.6 m/min,由噴槍主控柜發出控制信號啟動噴槍,CG01數字閥控制噴槍出粉量,單個噴槍出粉量為240 g/min,共30把噴槍,由可拆卸的槍體、槍支架、粉管及電纜組成,設有自潤式的電極座、扁平噴嘴;單根鋼管噴涂兩遍,噴涂時間約為20 min。CG01數字閥采用柔性噴涂技術,避免大粉量輸出粉末反彈降低上粉率;通過補償噴涂技術、數顯噴涂技術保證涂層厚度及均勻性;CG01數字閥根據不同管徑預設噴涂參數,隨時調用,保證噴槍出粉量的一致性;CG01數字閥采用自清理控制技術實現噴槍自清理功能。

6.2.3 粉末回收

粉末回收系統采用大旋風及濾芯回收器雙級回收裝置,第一級大旋風回收系統采用2 mm冷軋鋼板,磷化處理后進行表面噴涂,內部為陶瓷漆涂層,具有自凈功效,旋風分離器下部不銹鋼錐體部件采用啟動升降機構進行開合,便于清潔旋風分離器內部粉塵。

6.2.4除 塵

環氧粉末噴槍設置在集塵罩內,噴涂過程中由粉末回收系統進行環氧粉末回收,第二級濾芯回收系統主要用于濾除空氣中5μm以上的塵埃,使設備排放出的空氣符合環保要求,可在室內排放。

7 環氧粉末涂層檢測

現場涂層檢測包括外觀,厚度、漏點、硬度、電阻率、附著力等方面。

1)外觀檢測:對鋼管逐根進行目測檢查,厚度應均勻、無露底、無針孔、無皺紋、無漏涂、無起泡、無脫落、無分層、無裂縫、無流掛。

2)涂層干膜厚度檢測:使用涂層測厚儀,逐根測量沿管長方向任意分布的至少10個點的防腐層厚度,沿每個測量點圓周方向均勻分布。測量點至少包括距管端1 m以上位置的4個點,應有1個測點在焊縫上。單根管長按12 m計。

3)漏點檢測:對每根鋼管的全部涂層應做漏點檢測,按現行標準《管道防腐層檢漏試驗方法》(SY/T 0063)的規定采用電火花檢漏儀進行防腐層檢漏,檢漏儀應至少每班(不超過12 h)校準一次。

4)形式檢驗:每個隧洞區間抽取一根長度為12 m的鋼管進行切割取樣(取樣全過程應有建設單位及監理方人員現場見證),采用保鮮膜將試件包裹完好送第三方檢測單位檢測。

5)附著力檢測:每個隧洞區間抽取一根長度為12 m的鋼管進行檢測。

8 熔結環氧粉末涂層修補

熔結環氧粉末內防腐層的缺陷處理應滿足規范《熔融結合環氧粉末涂料的防腐蝕涂裝》(GB/T 18593)第8.1條~8.3條的規定。缺陷修補須征得監理方及設計方認可,修補記錄經監理人員簽字,采用環氧粉末涂料廠商配套提供或指定的無溶劑環氧液體涂料進行修補,無溶劑環氧液體涂料和熔結環氧防腐涂料必須來源于同一生產廠家,且顏色應一致,兩種配方必須相互兼容,保證液體與粉末間能完全結合,黏結力不低于5 MPa。按每根鋼管90 m2的防腐面積,修補總面積不得大于10 cm2,單個修補面積不得大于1 cm2,超過規定修補面積則整根鋼管進行拋丸祛除涂層,重新進行防腐處理。

具體實施方法:

1)先除去待修補部位的污物,將修補部位打磨至修補材料說明書要求的粗糙表面;

2)用干布或刷子將灰塵清除干凈;

3)按照修補材料說明書的要求進行涂料配置和涂刷;

4)修補防腐層與原防腐層搭接不低于缺陷范圍外25 mm;

5)所修補防腐層應進行厚度和漏點檢測,厚度應滿足最低厚度要求,修補情況應進行記錄。

9 結 語

珠江三角洲水資源配置工程土建施工A4標鋼管目前熔結環氧防腐鋼管已通過業主驗收,經有資質的第三方檢測機構檢測合格,其鋼管防腐成型質量較好,滿足合同及圖紙要求,得到業主、監理、設計等單位的好評,其防腐工藝為后續超大直徑外帶加勁環鋼管防腐提供了新設備、新工藝和實踐經驗,具有較高的實際應用價值,經濟效益和社會效益明顯,具有廣闊的推廣前景。