一種園區化工污水處理方法

吳雯雯 葉向東 王波

摘要:醫藥及精細有機化工廢水成分復雜、污染物含量高,PH值多變,并且攜帶難降解的物質以及抗生素(對生化菌有抑制作用),該類廢水的治理一直以來是污水處理領域的重點和難點。如:恩諾沙星、環丙沙星等醫藥廢水,含有苯環類化合物等有機化工廢水,原有的稀釋/好氧處理工藝難以達到較好的處理效果,為此,有必要采用高級氧化/深度水解酸化/生物降解的工藝和流程進行治理。

關鍵詞:醫藥;精細化工;COD;高鹽;生化氧化

引言

醫藥及精細化工領域的發展,帶動了城市的經濟騰飛,也帶來了日益嚴重的水污染問題。人們對環保問題的重視程度不斷提高,各項污水排放指標越來越嚴苛,相應的污水處理技術成為相關領域專家和學者的研究重點。由于醫藥及精細有機化工廢水中的污染物含量高、種類多種多樣,難于降解,PH值多變,且含有對微生物有抑制作用的抗生素,毒性高,是一種非常難處理的工業有機廢水。本文主要研究了以化工和制藥企業為主的某化工園區污水處理方案。

1水質特征分析

通過水質分析發現,該類水有如下特點:

1.1進水鹽分高、波動大

生產過程中使用大量的無機原料與助劑,生產廢水中鹽分較高,且波動大,對生化系統穩定運行有較大影響。經研究發現,高含鹽量對生化處理主要有以下影響:

①鹽度升高影響活性污泥的生長。微生物需要經歷更長的適應時間,增長速率變慢;減速生長期的時間延長。

②高鹽度影響微生物細胞吸收生長繁殖所需的物質。

③降低有機物的降解速率和去除率。

④高鹽有機廢水中鹽類物質大多為含有Cl-、SO42-、Na+、Ca2+等離子的鹽類。該類離子濃度升高對微生物的生長起到抑制作用,主要表現為:鹽濃度高,提高微生物細胞液的滲透壓、造成微生物細胞脫水;鹽析作用會使脫氫酶的細胞被破壞,失去活性;高濃度的Cl-威脅細菌的生長活動;高含鹽量使廢水的密度變大,活性污泥更容易上浮、溢出,降低污泥去除率,影響后續工段的反應。

⑤高鹽環境抑制生化反應的進行,主要有以下表現:一方面微生物代謝酶活性降低,生長繁殖速度緩慢。另一方面抑制微生物的呼吸,BOD去除率不如以前高,同時污泥的沉降速度變慢,出水SS含量升高,硝化細菌的活性減弱。

綜上所述,高鹽度有機廢水中生化工藝中的微生物不同程度受到高鹽分的影響,生長速率、降解有機物速率較低[1]。

多年化工廢水運行經驗表明,生化系統進水鹽分控制在6000mg/L以下,微生物可以通過接種污泥培養、馴化逐步適應,生化系統可長期穩定運行。鹽分的頻繁波動仍會對馴化后的微生物產生影響。

1.2廢水可生化性差,CODcr難去除

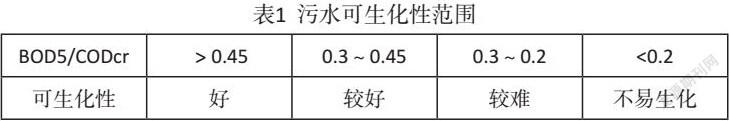

CODcr和BOD5是污水處理行業中常用的兩個水質指標,用BOD5與CODcr的比值(B/C)來衡量污水的可生化性,是一種使用方便,應用廣泛的方法。經過長期研究試驗,可參照下表1中的數據來衡量污水的可生物降解性能。

園區生產企業以化工和制藥企業為主,生產廢水中的有機物種類復雜,含有苯、苯環和雜環類等結構復雜的有機物,這些復雜有機物難以生化降解,導致廢水可生化性差,CODcr去除困難。

2污水處理工藝

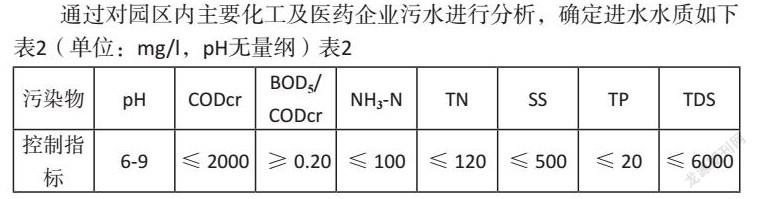

通過對園區內主要化工及醫藥企業污水進行分析,確定進水水質如下表2(單位:mg/l,pH無量綱)表2

總體污水治理思路如下:

1、需要通過高級氧化預處理解決廢水可生化性差、有生物毒性的問題,該部分是整個處理工藝過程中非常重要的環節,必須根據廢水的特點有針對性地進行處理,保證大部分難降解有機物能夠開環斷鏈,同時達到降低來水生物毒性的作用;

2、通過深度水解技術進一步提高廢水可生化性,主生化處理技術能同時脫碳除氮,最大限度挖潛生化處理能力;

3、組合式深度處理作為本項目達標的把關工藝,也是該項目最終是否能達標的關鍵工序。

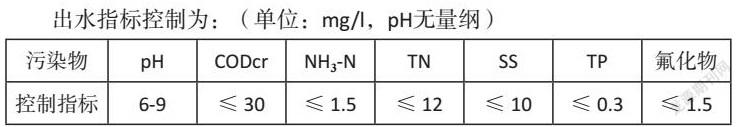

4、對于總磷的處理要求高,需要結合化學除磷工藝[2]。工藝流程方案如下圖一

污水在綜合調節池內均值均量后進入高效沉淀池內進行除懸浮物預處理,利用高程重力自流到后續預處理芬頓高級氧化處理工藝。

在芬頓氧化池首先將pH值控制在2-3,加入過氧化氫和鐵劑,發生芬頓反應,使水中大分子、難打破的化學鍵被破壞,污水的生物毒性進一步降低,更容易被細菌分解。同時,Fe3+有混凝作用,可將部分有機物絮凝下來。在芬頓后使用液堿對pH進行調節,使其中污泥迅速絮凝沉淀,污泥排到污泥濃縮池中。

芬頓工藝出水經過高級氧化預處理后來水可B/C得到了改善,但其可生化仍不能達到好氧生化所最需要的B/C,因此需要在微生物體外在胞外酶的作用下將大分子物質分解成容易透過細胞壁的小分子物質,從而為細菌直接利用。使用深度水解酸化能夠很好地實現這一功能。

經芬頓預氧化和深度水解酸化后,污水的可生化性有了大幅改善,污水重力自流到后續生化處理單元。生化處理單元需要充分考慮脫碳除氮,尤其是總氮的處理,本系統采用一級兩段A/O用于去除總氮(TN)和COD。

二段O池出水自流入二沉池,經過沉淀澄清,一部分污泥返回到好氧池,剩余的進入污泥濃縮池。

經過一級兩段A/O后,污水中可以被微生物通過自身合成代謝作用處理的可生化的BOD部分已經基本被去除,該出水為生化尾水,剩余COD絕大部分是不可生化的有機污染物,此時,污水中COD、氨氮、總氮、總磷、SS等均仍未達到出水排放標準,必須進一步對污水中剩余的難降解或不可生化部分進行生物改性,通過高級氧化方式將大分子有機物開環斷鏈,提高其可生化性。臭氧催化氧化可以起到這一至關重要的作用。

由于懸浮物對氧化劑的吸附作用,在進入臭氧催化氧化前必須對沉淀出水進一步去除SS和濁度。

為節約動力消耗,盡量節約電力消耗,本方案考慮充分利用高程,二沉池出水依靠重力自流入到三沉池,采用高效沉淀工藝,在前端的混凝池內投加PAC和PAM兩種混凝劑,通過其架橋和聚合等作用,提高SS的去除率,保證出水SS在10mg/L以下,為后續臭氧催化氧化創造有力條件。同時PAC的投加也可達到化學除磷的作用,保證出水總磷達標。

三沉池產水經泵提升進入臭氧催化氧化池,此時,經過一級兩段A/O生化處理后的污水仍然殘留部分難生化降解的大分子有機物。臭氧催化氧化工藝具有非常強的氧化性,其氧化性主要來源是羥基自由基·OH,在·OH的作用下,有機物結構進一步被破壞,發生開環、斷鏈,提高二級A/O進水的BOD5/CODcr值,為進一步生化處理COD、氨氮、總氮創造條件。

臭氧催化氧化出水利用高程重力流入到二級A/O系統進一步通過生化作用去除污水中的COD、NH3-N、TN和SS,二級A/O出水重力進入MBR系統中,MBR的設置主要利用MBR膜的高效分離作用,截留水中的大分子固體顆粒和膠體使水澄清,懸浮物和濁度接近于零,膠體截留,進一步降低了COD。末端工藝采用活性炭吸附再生工藝,最后經過次氯酸鈉消毒后,出水達標排放。

2.1芬頓反應機理

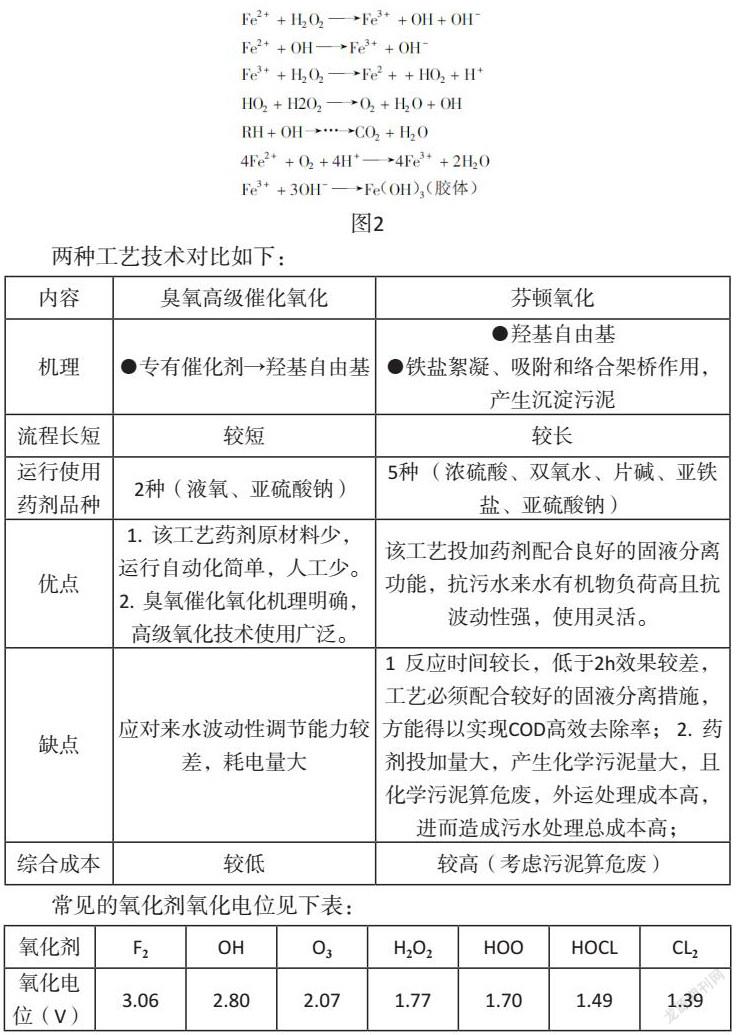

臭氧催化工藝和芬頓氧化在醫藥化工、精細化工等不適合生物降解工業污水的處理上得到廣泛的應用。芬頓反應原理如圖2:

兩種工藝技術對比如下:

常見的氧化劑氧化電位見下表:

芬頓反應的氧化能力稍強于臭氧催化反應,但芬頓氧化反應時間較長,產生沉淀污泥較多,而臭氧催化應對來水波動性調節能力較差,耗電量大。經過綜合考慮,前端采用芬頓工藝,二級高級氧化采用臭氧催化氧化。

在經過實驗表明,在PH<3.5時Fenton試劑的活性最高,反應速率最快,生產時要注意控制污水的PH值。

2.2A/O工藝

A/O工藝法為前段缺氧段和后段好氧段串聯在一起,A是缺氧段,用與脫氮除磷。缺氧是介于厭氧和好氧之間的一種狀態,在缺氧狀態下,缺氧池主要實現兩個功能,(1)利用異氧菌的反硝化作用將好氧回流的NO3-還原為分子態氮(N2),從而去除污水中的TN;(2)降低好氧池載荷,防止其污泥發生膨脹。因此在兩級生化過程中,選用缺氧工藝作為好氧前的水處理工藝[3]。

O是好氧段,主要發生COD降解和氨氮(NH3-N)去除的反應。

活性污泥法是好氧工藝中常用工藝,微生物在曝氣池內繁殖形成污泥狀絮凝物,以分解并去除污水中的有機污染物。

通過反應器內好氧微生物的降解作用,COD去除率達到90%以上。

在亞硝酸菌和硝酸菌的共同硝化作用下,NH3-N被氧化為亞硝酸鹽和硝酸鹽,去除率達95%以上。

2.3MBR膜系統

MBR膜具有如下優點:

(1)污染物去除率高,出水水質好

(2)耐沖擊負荷

(3)污泥排放量小

(4)工藝流程短,平面布置簡單緊湊,節省占地

(5)自動化程度高,基本不用維護,節約了人力資源。

(6)系統能夠快速啟動,短時間內水質就可以達到排放指標

2.4活性炭吸附再生系統

活性炭吸附再生選用脈動流化床吸附可控溫多段爐再生系統,該活性炭吸附及再生工藝技術優勢有以下幾點:

(1)采用脈沖塔式吸附設施可使活性炭處于膨脹懸浮狀態,能夠使固液充分接觸,提高活性炭吸附水中污染物質的能力,使系統能夠保證高效的有機物去除效率;

(2)活性炭吸附與再生連續運行,避免由于再生所造成的空床時間,確保穩定的水力條件;

(3)多段爐具有“干燥-熱解-活化”全流程再生工藝,能夠提高活性炭的再生效率,可有效保證活性炭的初始性能,穩定運行工程中的再生炭的碘值損失不超過15%,炭損可維持在4~6%之間,從而減少運行過程中炭的補充量,降低運行成本;

(4)多段爐所產生的熱量可通過余熱鍋爐進行回收,可供應廠區冬季取暖所用;

(5)尾氣處理采用以“后燃爐高溫氧化→余熱鍋爐→急冷→布袋除塵→脫酸”為主的工藝,可對再生過程中所產生的尾氣進行有效凈化,確保尾氣中的硫化物、氮氧化物、顆粒物、二噁英等污染物滿足排放要求[4]。

3污泥處理工藝流程

污泥處理工藝采用污泥濃縮+污泥調理+高壓隔膜板框+污泥干化處理工藝,最終保證出泥含水率≤30%后,外運去有資質單位進行處置。

結束語

本文從生產運行實際出發,結合試驗結果,探討了醫藥及精細化工污水處理工藝流程及工藝選擇,分析了幾種深度處理工藝的特點,選擇了合適的污水處理方案,達到污水無害化處理的目的,為所在園區企業的長遠發展解決了后顧之憂[4]。

參考文獻:

[1]甲醇工業污水深度處理及回用的研究[D].胡松濤.黑龍江大學2006

[2]化工污水深度處理回用技術研究[J].李海玲.中國石油和化工標準與質量.2019(23)

[3]化工污水深度處理工藝的選擇及可行性分析[J].王睿.化工管理.2019(25)

[4]淺析化工廠污水處理中的問題以及改進措施[J].賈琰.城市建設理論研究(電子版).2018(12)