鋼渣—硅灰—水泥三元復合膠凝材料性能實驗研究

洪剛華,李雪蓮

(1.北京市建筑工程研究院有限責任公司,北京 100039;2.北京市建設工程質量第一檢測所有限責任公司,北京 100039;3.北京東方雨虹防水技術股份有限公司,北京 100123)

0 引言

鋼渣是鋼鐵企業在冶煉時排放的廢渣,我國鋼鐵產量逐年增高,因此每年的鋼渣產量也十分巨大。據統計資料顯示,我國目前的鋼渣利用率僅在 20 % 左右,遠不及歐美發達國家的平均水平[1-4]。因此,如何充分加大鋼渣的利用率是目前國內材料人員重點研究的新課題。硅灰是一種具有高火山灰活性的微細粉體,在水泥基材料中既能夠消耗大量的 Ca(OH)2晶體,改善過渡區,又能夠起到良好的微集料填充效果。因而,在鋼渣中摻加入少量的硅灰是提高鋼渣性能的一種途徑。

本文將磨細鋼渣與硅灰復合,并以 50 % 的比例等量替代水泥制成鋼渣—硅灰—水泥三元復合膠凝材料。通過改變鋼渣與硅灰的復合比例,測試復合膠凝材料的凝結時間、安定性和膠砂強度,并且對復合膠凝材料漿體 28 d 的水化產物進行掃描電鏡分析。探究鋼渣和硅灰二者摻入的比例對復合膠凝材料的影響規律。

1 實驗

1.1 實驗原材料

水泥:山東曲阜中聯水泥廠生產的 P·I 42.5 級基準水泥。鋼渣:首鋼集團有限公司產轉爐鋼渣,化學成分如表1 所示。硅灰:鞍山鑫升科技有限公司產硅灰,比表面積 15 000~25 000 m2/kg,SiO2含量>92 %,主要化學成分如表2 所示。

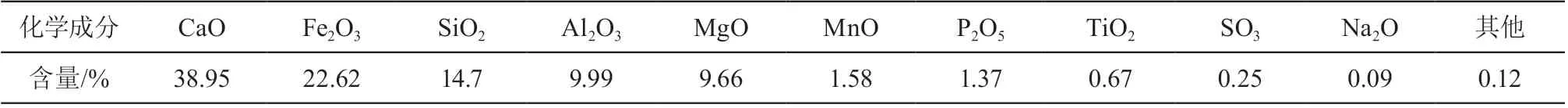

表1 轉爐鋼渣化學成分

表2 硅灰化學成分

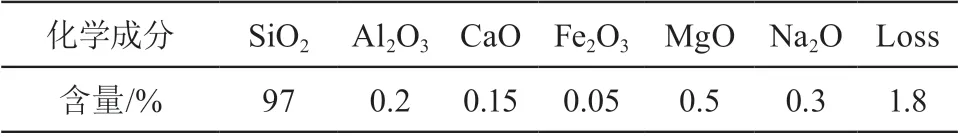

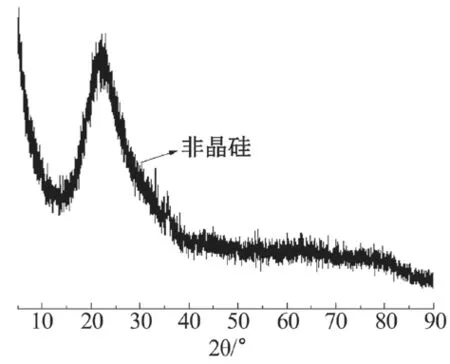

硅灰和鋼渣 XRD 圖譜如圖1、圖2 所示。

圖1 硅灰 XRD 圖譜

圖2 鋼渣 XRD 圖譜

砂:北京巖濤建材經銷中心市售河砂,細度模數2.8,Ⅱ 區中砂。

1.2 試驗方案

1)選取 2.36~4.75 mm 的鋼渣,洗凈、烘干后將其放入φ500×500 的球磨機中,設定粉磨時間為 3.5 h,磨細制成鋼渣微粉,鋼渣微粉比表面積為 343 m2/kg。

2)將鋼渣微粉和硅灰以 30:20、35:15、40:10、45:5 以及 50:0 的比例混合均勻,并以 50 % 的復合比例等量取代水泥從而制成鋼渣—硅灰—水泥三元復合膠凝材料。測試復合膠凝材料的凝結時間、安定性和膠砂強度。

3)對復合膠凝材料漿體 28 d 的水化產物進行掃描電子顯微鏡分析。

1.3 實驗方法

三元復合膠凝材料的凝結時間、安定性參照 GB/T 1346-2011《水泥標準稠度用水量、凝結時間、安定性檢驗方法》進行測試,抗折與抗壓強度依據 GB/T 17671-1999《水泥膠砂強度檢驗方法(ISO法)》進行測試。采用日立 S-4800 型掃描電子顯微鏡對試樣進行微觀結構分析。

2 實驗數據分析

2.1 復合膠凝材料凝結時間測試

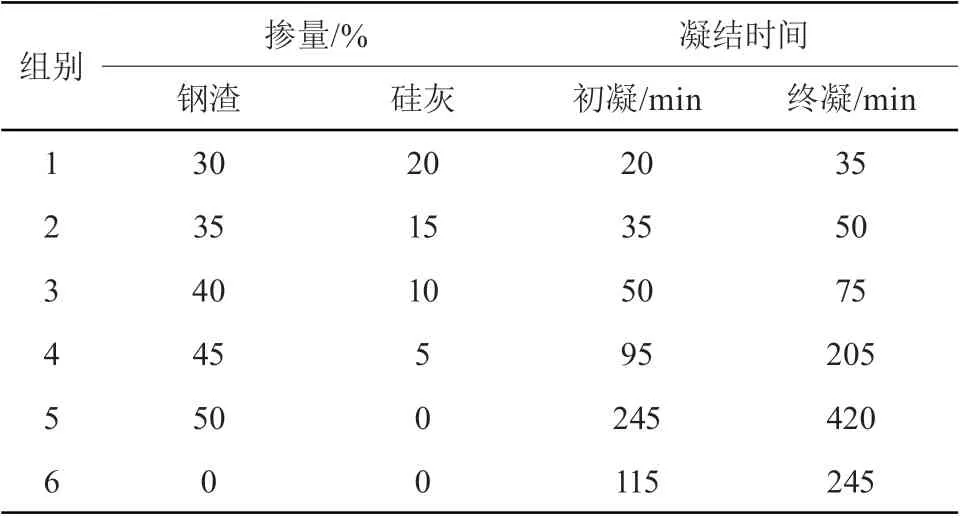

復合膠凝材料凝結時間如表3 所示。

表3 復合膠凝材料凝結時間

通過表3 數據可以看出,不摻硅灰只摻鋼渣微粉時,鋼渣—水泥二元膠凝體系凝結時間延長。與純水泥相比,鋼渣—水泥二元復合膠凝材料初凝時間延長了130 min,終凝時間延長了 175 min,這是由于鋼渣中鋁酸鹽礦物較少,硅酸鹽礦物較低,水化速率較慢,導致水泥早期水化產物少所致。當加入硅灰成為鋼渣—硅灰—水泥三元膠凝體系后,復合膠凝材料凝結時間逐漸縮短。當硅灰摻入比例為 5 % 時,復合膠凝材料初凝時間為 95 min,終凝時間為 205 min,與純水泥相比,初凝與終凝時間分別縮短了 20 min 和 40 min。當硅灰比例增至 20 % 時,三元復合膠凝材料的初凝時間僅為 20 min,終凝時間僅為 35 min,分別縮短了 1.5 h 和 2.5 h,這說明加入硅灰可以縮短復合膠凝材料的凝結時間。產生這種現象的原因主要是因為與水泥相比硅灰顆粒更小、比表面積更大,因此硅灰在膠凝體系中更容易團聚,在水泥水化時可以作為水泥水化所需要的晶核,從而加速了水泥的水化,縮短了復合膠凝材料的凝結時間。但對照 GB 175-2007《通用硅酸鹽水泥》,當硅灰摻入量≥15 % 時,三元復合膠凝材料凝結時間不滿足標準要求。

2.2 復合膠凝材料體積安定性測試

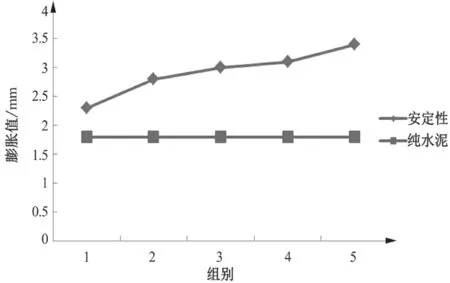

復合膠凝材料體積安定性如表4、圖3 所示。

表4 復合膠凝材料安定性

由圖3 可以看出,隨著硅灰摻量的減少,鋼渣摻量的增多,雷氏夾膨脹值越來越大,雷氏夾針尖兩端的最大數值為 3.4 mm。分析原因,鋼渣中 f-CaO 濃度較高,所以鋼渣的摻入會對水泥漿體造成膨脹,而且隨著鋼渣摻量的增加,雷氏夾兩針尖的距離會越來越大,復合膠凝材料的安定性越來越不好。摻入硅灰后,硅灰能與 Ca(OH)2反應生成 C-S-H 凝膠,消耗 Ca(OH)2,降低體系中由 Ca(OH)2引起的膨脹。此外,硅灰的細度很細,加入到膠凝材料中能填充水泥顆粒之間、水泥顆粒與鋼渣微粉之間的空隙,使復合膠凝材料結構更密實,能夠在一定程度上降低因摻入鋼渣而導致復合膠凝材料安定性不良。

圖3 復合膠凝材料安定性直觀圖

2.3 復合膠凝材料膠砂強度測試

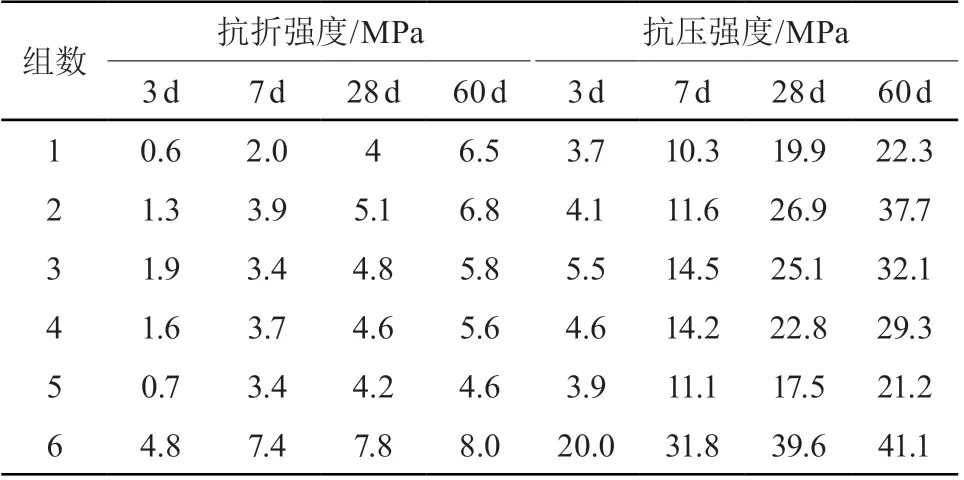

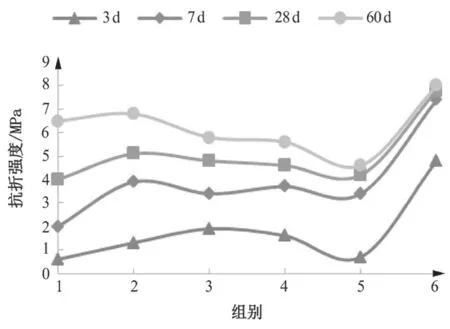

復合膠凝材料膠砂強度如表5 所示。

表5 復合膠凝材料膠砂強度

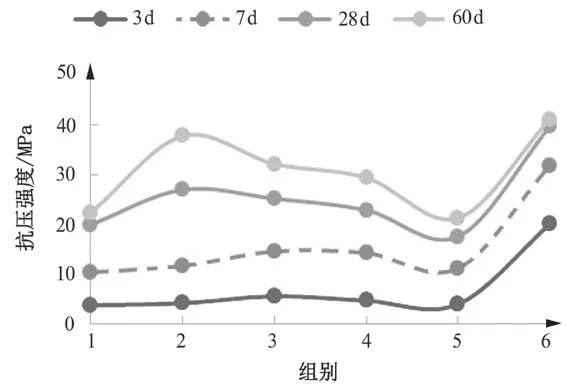

根據表5 數據繪制出復合膠凝材料膠砂強度折線圖,如圖4 、圖5 所示。

從圖4 和圖5 中可以看出,基準水泥(組別 6)、鋼渣-水泥二元復合膠凝材料(組別 5)及鋼渣—硅灰—水泥三元復合膠凝材料(組別 1~4)3 種膠凝體系的抗折與抗壓強度均隨齡期的增長而逐漸增大。在 3 種膠凝體系中,基準水泥各齡期膠砂強度最高,鋼渣—水泥二元復合膠凝材料各齡期膠砂強度最低。在鋼渣—硅灰—水泥三元復合膠凝體系中,膠砂強度呈現出階段性變化。當硅灰摻量在 5 %~15 % 變化時,三元復合膠凝材料的早期(1 d 和 3 d)膠砂強度幾乎呈現出先增后降的趨勢,并在 10 % 時出現峰值,而后期膠砂強度呈現出逐漸增大的趨勢。在整個三元膠凝材料系統中,硅灰摻量為 20 % 時,各齡期膠砂強度最低。

圖4 復合膠凝材料各齡期抗折強度

圖5 復合膠凝材料各齡期抗壓強度

具體原因分析如下。

1)鋼渣礦物組成主要是過燒的 C3S、C2S,在沒有激發劑的前提下,早期基本沒有水化反應,無法對膠凝體系的活性做出貢獻,只是起到填充作用。即使是在水化后期,鋼渣中少量的 P2O5也會和體系中的 CaO、SiO2反應生成活性較差納蓋斯米特石(7 CaO·P2O5·SiO2),阻礙體系中硅酸三鈣的生成。同時,磷的存在也會使硅酸三鈣分解,降低了整個體系強度。

2)作為優質摻合料,適量的硅灰在復合膠凝體系中可以發揮火山灰活性作用,又因其顆粒細度很小,硅灰顆粒可以填充在體系中的空隙和孔隙中,使結構更加密實,強度增大。但超過一定范圍后,摻入硅灰不能使復合膠凝材料的力學性能提高,反而會因為硅灰的需水量大造成試塊流動性不佳形成缺陷造成強度降低,適得其反。例如,當硅灰摻量為 20 % 時,摻入的硅灰的較多,而硅灰的早期需水量也比較大,導致復合膠凝材料的流動性大幅降低,復合膠凝材料很難成型,即使能成型,成型后的試件表面粗糙不平,不光滑平整,試件內部疏松,存在大量因流動度不佳形成的縫隙,使試件內部變得不密實,因此破壞了復合膠凝材料的內部結構,降低了材料的強度。

2.4 微觀形貌分析

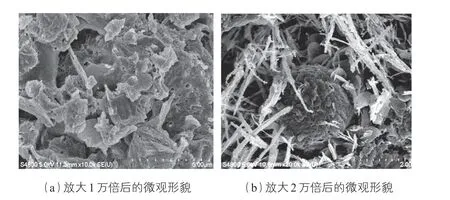

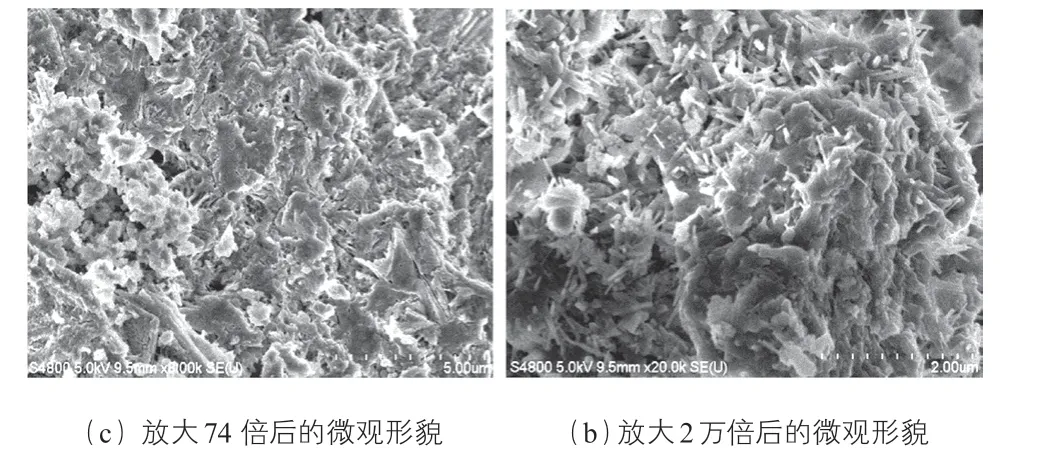

采用 S-4800 日立掃描電子顯微鏡(SEM)對齡期為 28 d 第五組(鋼渣微粉 50 %,硅灰 0 %)的和第二組(鋼渣微粉 35 %,硅灰 15 %)試件進行微觀形貌分析(見圖6、圖7)。

圖6(a)是在放大 1 萬倍的鏡頭下,摻 50 % 鋼渣微粉凈漿 28 d 的微觀形貌。從中可以看出,漿體內部存在空隙,含有大量未水化的鋼渣微粉顆粒,片狀Ca(OH)2穿插在當中,只有少量的絮凝狀的 C-S-H 凝膠,結構較為疏松。放大到到 2 萬倍后如圖6(b)所示,可以看到針狀鈣礬石(AFt)及未水化的水泥顆粒,整體結構不密實,這就解釋了 50 % 鋼渣摻量的膠砂試件強度最低的原因。

圖6 鋼渣摻量 50 % 的復合膠凝材料的 28 d SEM 照片

圖7(a)是在放大 8 千倍的鏡頭下,摻 35 % 鋼渣微粉和 15 % 硅灰凈漿 28 d 的微觀形貌。雖然此時也有大量未水化的鋼渣微粉顆粒,但整個結構較為致密,由硅灰產生的絮凝狀的 C-S-H 凝膠相互搭接,形成整體。將照片放大 2 萬倍后,如圖7(b)所示,可以清楚看到部分膠凝材料水化產物在鋼渣顆粒表面富集,雖然還能看到一些空隙,但總體上硅灰已經很好地填充了內部的大部分空隙,起到了填充和粘結的作用,水化產物形態完整、密集,針狀鈣礬石和呈現緊湊的簇團狀 C-S-H 凝膠連接緊密,很好地填充了漿體的空間,內部結構比較致密。

圖7 鋼渣摻量 35 %,硅灰摻量 15 % 的復合膠凝材料的28 d SEM 照片

3 結語

1)在鋼渣—硅灰—水泥三元復合膠凝體系中,凝結時間隨著硅灰摻量的增加而逐漸縮短。只摻鋼渣不摻硅灰時,鋼渣—水泥二元復合膠凝材料凝結時間最長。

2)隨著鋼渣摻量的增加,鋼渣—硅灰—水泥三元復合膠凝體系膨脹值逐漸增大,但均滿足標準要求。

3)適量摻加硅灰可以提高鋼渣—硅灰—水泥三元復合膠凝材料的力學性能。超量摻入硅灰將導致膠凝材料膠砂強度降低。Q