基于ICEEMDAN與SVM的軸承故障診斷研究

張平格,李 業,劉文豪

(河北工程大學機械與裝備工程學院,河北 邯鄲 056038)

0 引言

軸承是旋轉機械中的重要組成部分,其運行狀態的好壞對機械設備的正常運行起著至關重要的作用[1]。在應用故障特征提取算法方面,經驗模態分解法(EMD)和集合經驗模態分解(EEMD)對信號振動分解產生的本征模態分量(IMF)容易出現虛假分量和模態混疊現象[2],因而無法準確提出有效的特征向量。針對這些問題,Torres ME[3]在此算法基礎上提出了一種改進算法CEEMDAN,克服了EEMD的不足。CEEMDAN方法能夠以較少的實驗次數對信號進行分解,有效克服了EEMD方法對信號分解重構誤差較大的缺點,但是滾動軸承的原始信號里摻雜了很多噪聲,故障特征提取困難。根據上述研究,本文提出一種基于改進的帶有自適應白噪聲的完全集合經驗模態分解(ICEEMDAN)方法和支持向量機相結合的滾動軸承故障診斷方法。

1 ICEEMDAN算法原理

Colominas[4]等人提出的ICEEMDAN信號處理方法,是由自適應噪聲完全集合經驗模態分解(CEEMDAN)的基礎上發展而來。改進的方法是選取白噪聲被EMD分解后的第K個IMF分量,具體步驟如下:

定義x為待測的分解模態信號,EK(·)是由EMD分解產生的第K階模態分量,N(·)表示分解產生兩個信號的一階局部平均值,w(i)代表高斯白噪聲。

1)向原始序列添加I組白噪聲w(i),構造序列x(i)=x+β0E(w(i)),得到第一組殘差:

R1=(N(x(i)))

(1)

2)計算第一模態分量:

d1=x-R1

(2)

3)繼續白噪聲,利用局部均值分解計算第二組殘差R1+β1E(w(i)),定義第二模態分量:

d2=R1-R2=R1-(N(R1+β1E(w(i))))

(3)

4)計算第K個殘差:

Rk=(N(RK-1+βK-1E(w(i))))

(4)

5)直至計算分解結束,得到所有模態與殘差數。

2 SVM原理

支持向量機(Support Vector Machine,SVM)是由Vapnik提出的一種基于統計學習理論的分類方法[5],主要針對小數據樣本和大數據分析進行統計學習、分類和數據預測(也稱為回歸)的一種方法。給定訓練樣本(xi,yi),xi∈Rn。假設:

(5)

尋找一個分類超平面H:WTx+b=0,使得:

(6)

W表示超平面法向量,b表示偏移量。

假設H1:WTx+b=1和H2:WTx+b=-1分別被視作距離分類超平面最近的樣本并且平行分類超平面,它們之間的平行距離又為平均間隔。最小次優化的樣本分類超平面間隔問題一般要求不僅能把距離兩類最近樣本正確合理地區分開,而且還必須明確要求其在一個分類間隔中的分類間隔最大。因此考慮利用拉格朗日最小次優化樣本分類間隔方法,把分類問題轉化為一個具有對偶性分類的問題:

(7)

(8)

其中ai是每個樣本對應的拉格朗日乘子,若ai不為零,對應的樣本就是支持向量。

3 實例驗證

為充分驗證本文所提方法的技術可行性和有效性,采用美國凱斯西儲大學( CWRU) 電氣工程實驗室的滾動軸承數據[6]對本文所提方法進行驗證。本文主要采用型號為6205-2RS JEMSKF深溝球軸承,轉速為1 797 r/min,以12 kHz的采樣頻率、單點損傷直徑0.177 8 mm時的不同故障樣本數據。

采集到正常、內圈故障、外圈故障和滾動體故障4種狀態的振動信號分別編號為1、2、3、4,取每類樣本各200組,取其1/2為故障訓練組,1/2為故障測試組,每類樣本的振動采樣時間點數均為2 048。滾動體和軸承故障測試狀態振動信號時間序列進入測試數據平臺,如圖1所示。

圖1 滾動軸承故障狀態振動時間序列測試平臺

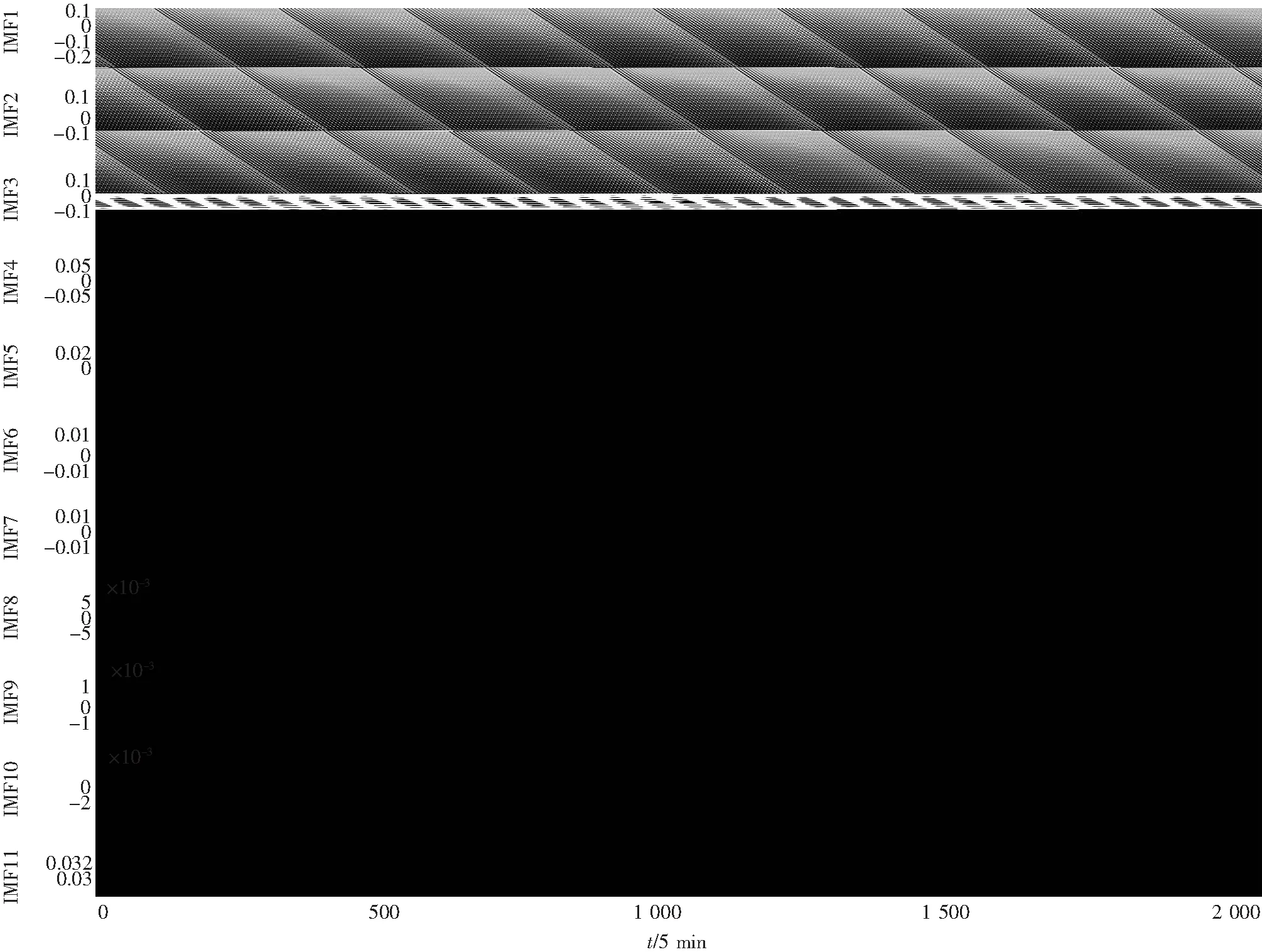

以滾動體故障聲信號為例進行分析,圖2所示為滾動體故障信號分解的IMF分量。

圖2 滾動體故障信號ICEEMDAN分解結果

本文對滾動體故障數據采用ICEEMDAN方法進行降噪故障診斷,共得到10個IMF分量和一個殘差,計算出該波形各IMF分量與原信號的相關系數,如表1所示。

表1 各個IMFS的相關系數值

由于IMFS中存在一些沒用的信息,故通過選取相關系數值大于0.1的IMF分量進行信號重構。根據表1可知,超過0.1的有IMF1、IMF2、IMF3、IMF4、IMF5,把這五個IMF分量進行信號重構,對重構信號求尺度熵并作為特征向量輸入SVM中故障診斷。因測試樣本比較多,本文僅列出測試結果,如表2所示。

表2 故障診斷結果

由表2可知,在軸承故障診斷分析過程中,正常、內圈故障、外圈故障均識別正確,僅在滾動體故障出現了略微錯誤,總體準確率較高,驗證了本文所用方法對軸承故障診斷的可行性及有效性。

4 結語

本文主要針對軸承在故障性能診斷中的問題,提出了ICEEMDAN與SVM相結合的一種軸承故障診斷分析方法。先用ICEEMDAN算法分解原始振動信號再用相關系數的方法分析后選取有效的IMF特征分量并進行信號重構,最后提取重構信號的特征向量輸入SVM進行故障診斷分析。滾動軸承實驗結果證明,該診斷方法具有一定的技術有效性。