鋼-鋁混合客車車體關鍵承載部件鉚接數量及尺寸優化

謝素明,曹益熙 ,程亞軍

(1.大連交通大學 機車車輛工程學院,遼寧 大連 116028;2.中車長春軌道客車股份有限公司 國家軌道客車工程研發中心,吉林 長春 130062)

綜合考慮安全、可靠、輕量、經濟等因素,當前新型客車車體材料主要采用鋁合金和不銹鋼.這兩類車體雖然各具優勢,但各自的弊端也無法克服,如:不銹鋼車體雖然強度高、重量輕和耐腐蝕性能強,但其由薄板點焊形成的車體側墻的屈曲臨界載荷偏低[1];由中空擠壓型材組焊形成的鋁合金車體的自重輕、防振和隔音效果好,但由于鋁合金焊接熱影響區的強度低[2],導致底架承載部件間焊縫區域的安全系數難以達到設計要求.因此,鋼-鋁混合鉚接結構車體應運而生.

目前鋼-鋁混合鉚接結構車體的研究工作主要集中在鉚接結構建模、強度評估與制造工藝方面.溫朋哲等提出采用殼單元與MPC184剛性梁單元模擬鉚接結構,并結合子模型技術完成了某鋼鋁混合車體靜強度校核[3].李祥濤等采用CERIG 剛性單元模擬鉚釘連接,并在VDV152標準中的疲勞載荷作用下,應用多軸應力轉單軸應力法評估了某五模塊100%低地板有軌電車結構的疲勞強度[4].王曉陽等采用 beam188 梁單元來模擬鉚接結構,并依據EN 12663-2010標準中的靜態載荷對某鋼-鋁混合地鐵頭車車體進行靜強度分析及試驗驗證,應力測試值與計算值的變化趨勢一致,最大相對誤差小于13%[5].趙佳佳通過對低地板鉚接車體結構組裝前后尺寸的測量和統計分析,研究車體高度和寬度方向變化趨勢,形成了一套保證車體高品質制造的組裝工藝方法[6].

本文在BS EN12663-2010標準中的關鍵靜態載荷作用下,采用有限元分析與結構優化技術相結合的方法,分析某鋼-鋁混合地鐵車體鉚接結構的承載特點,并對其鉚接數量和鉚釘尺寸進行優化設計,尋找科學的鉚釘布置方案與合理的鉚釘尺寸.

1 車體關鍵承載部件的傳力分析

鋼-鋁混合車體關鍵承載部件的受力與純鋁合金車體的不同,原因主要有兩個:①關鍵承載部件材料不同,前者是高強度鋼焊接結構,后者是鋁合金擠壓型材組焊結構;②它們與車體的聯結關系不同,前者是鉚接聯結,后者是焊接聯結.

1.1 鋼-鋁部件的聯接特點

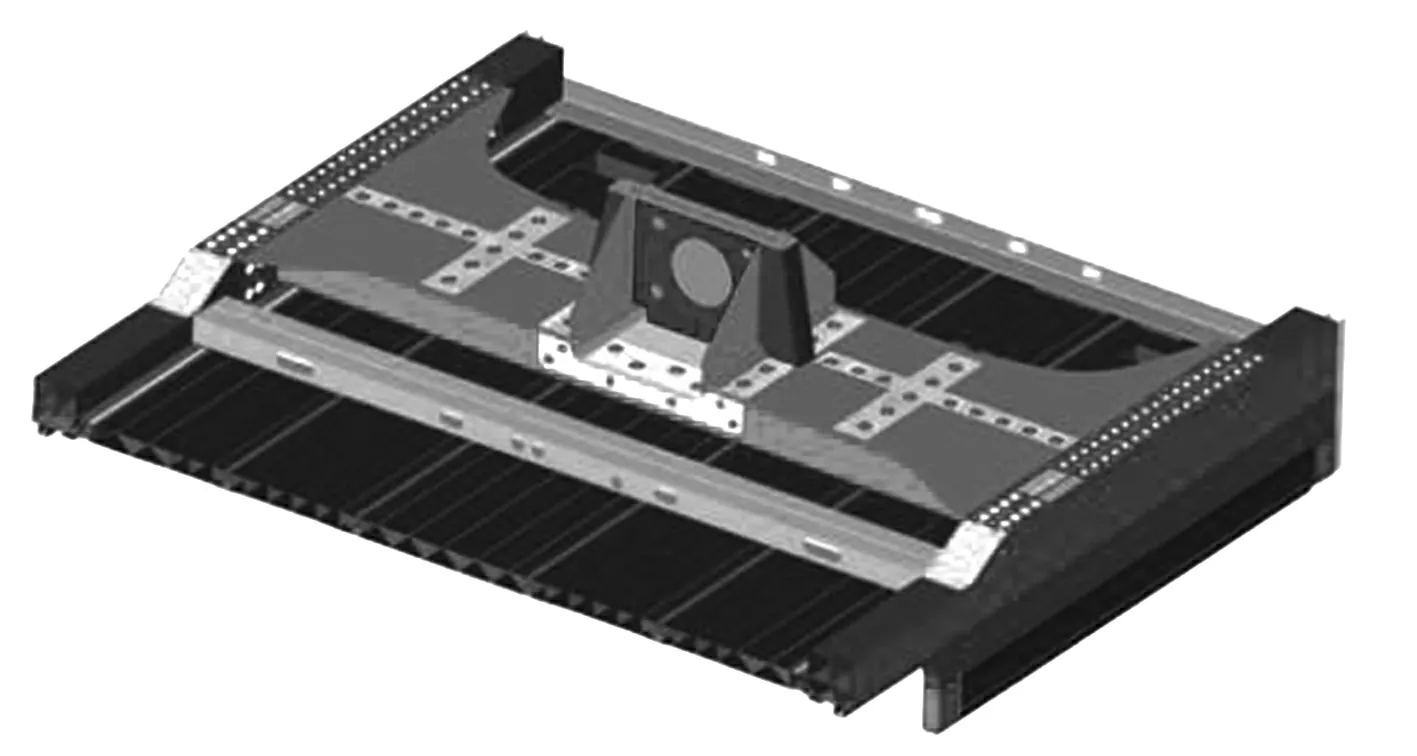

與純鋁合金車體底架牽枕緩結構不同,鋼-鋁混合車體的緩沖梁部件(含車鉤座)與枕梁部件分別由強度高、工藝性能好的Q690D高耐候鋼板組焊而成.這些鋼質部件與材質為EN AW-6005A-T6的鋁合金地板型材下表面有一定的間隙,僅通過拉鉚釘與鋁合金車體邊梁連接.

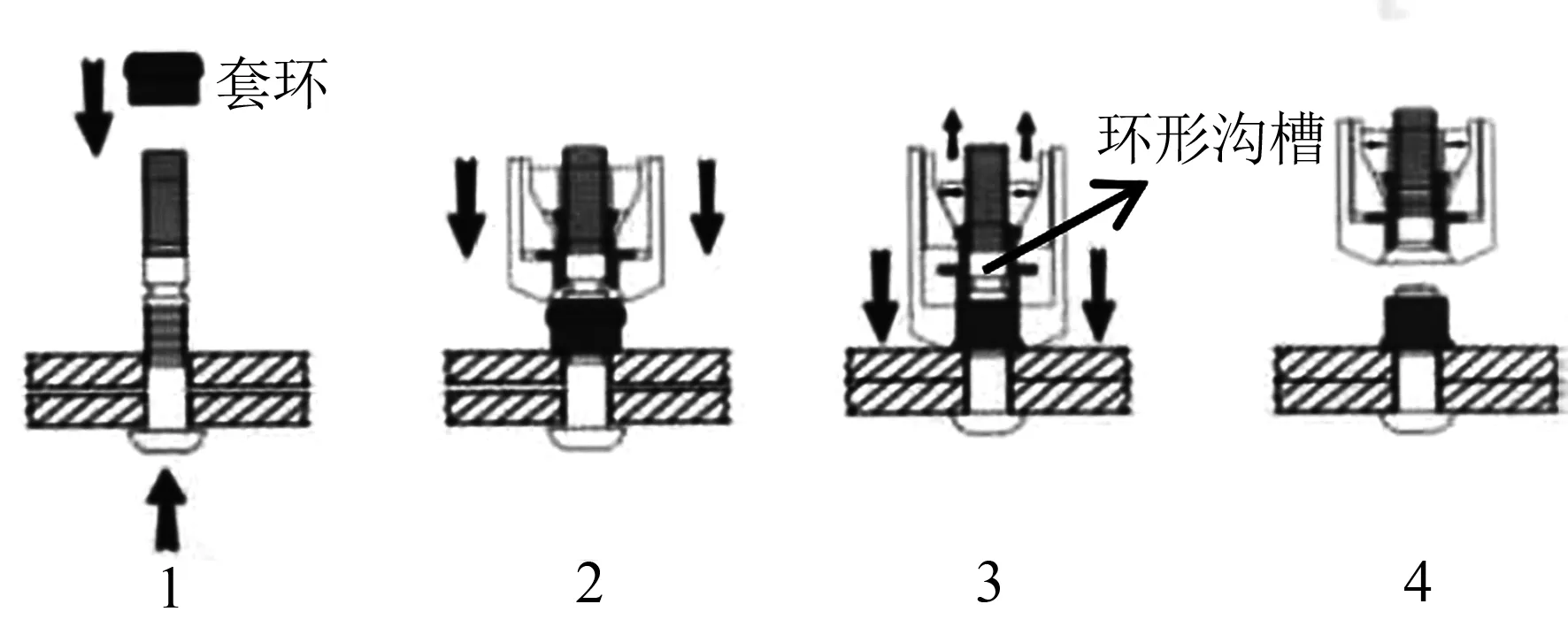

與傳統螺栓利用扭力旋轉緊固不同,拉鉚釘緊固件需由專用設備,在單向拉力作用下,拉伸栓桿并推擠套環,將內部光滑的套環擠壓到螺桿凹槽使換套和螺栓緊固[7],其緊固過程見圖1.

圖1 拉鉚釘的緊固過程示意

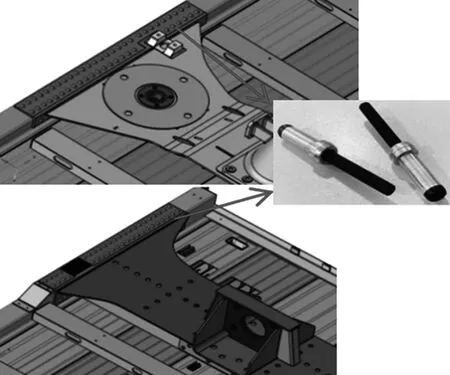

枕梁部件通過均勻分布的、直徑為17.3 mm的130個拉鉚釘與邊梁連接;緩沖梁部件通過均勻分布的124個直徑為17.3 mm的拉鉚釘與邊梁連接,枕梁與緩沖梁的鉚釘分布示意見圖2.拉鉚釘的材料型號為ML15,拉伸強度為470 MPa,剪切強度為376 MPa.

圖2 枕梁與緩沖梁的鉚釘分布示意

1.2 車體分析模型及相關計算載荷

某鋼-鋁混合客車車體的長度為19 000 mm、寬度為2 800 mm、高度為3 790 mm,車輛定距為12 600 mm.車輛整備狀態AW0的重量(不包括轉向架重量)為20.3 t、超員狀態AW3的重量(不包括轉向架重量)為41.42 t、車體剛結構重量為7.8 t、每轉向架重量7.1 t.

車體結構主要離散為能夠綜合考慮平面和彎曲剛度以及曲率效應的四節點薄殼單元,枕梁和緩沖梁與邊梁的鉚接采用beam188梁單元和剛性單元CERIG來模擬.車體結構模型的單元總數為2 417 819,結點總數為2 247 846,模型重量為7.56 t.車體有限元模型如圖3所示.

圖3 車體結構的有限元模型

依據BS EN12663-2010標準,車體底架主要承受的載荷包括:垂向載荷、車鉤縱向拉伸與壓縮載荷、轉向架的各方向沖擊載荷等.由于鋼-鋁混合車體底架的枕梁與緩沖梁部件(含車鉤座)的鉚接特點,當車鉤座承受縱向載荷時,會先通過鋼質緩沖梁部件的鉚接將縱向力傳遞至鋁型材邊梁,然后再同時傳向地板和側墻;當底架承受轉向架沖擊載荷時,該沖擊載荷首先會作用于與轉向架聯結的位于枕梁下表面的中心銷座部件上,然后再通過中心銷座與枕梁的聯結螺栓將此縱向力傳至枕梁,進而通過枕梁的鉚接傳遞至鋁型材邊梁,最終傳向地板和側墻.因此,為進行這些關鍵承載部件鉚接數量和鉚釘尺寸優化設計,將確定車體枕梁部件強度的載荷工況定為5種;確定緩沖梁部件強度的載荷工況定為3種,詳見表1,表中“*”表示縱向載荷施加于中心銷安裝面向下480 mm處;“**”表示橫向載荷施加于中心銷橫向止擋處.

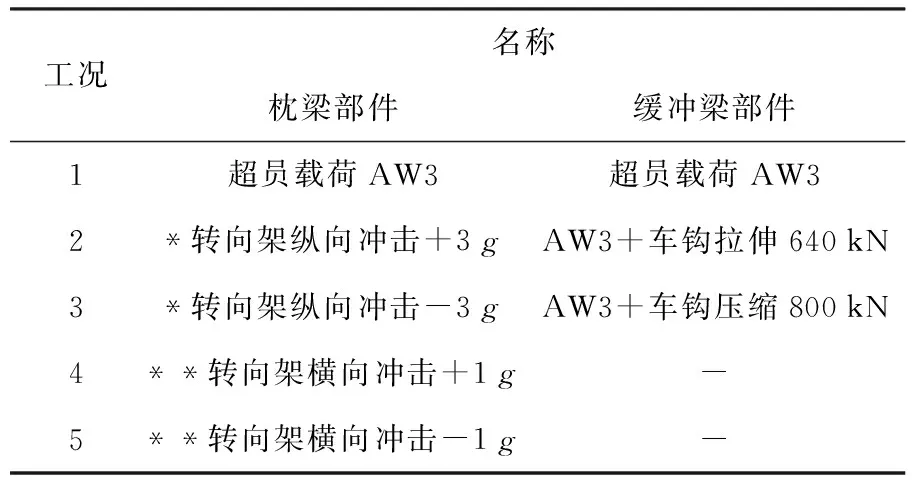

表1 計算載荷工況匯總

車體強度分析時,枕梁空簧處約束垂向位移;車鉤座處約束縱向位移;承受轉向架橫向沖擊載荷時,在一側枕梁空簧處約束橫向位移.

1.3 關鍵承載部件數值分析

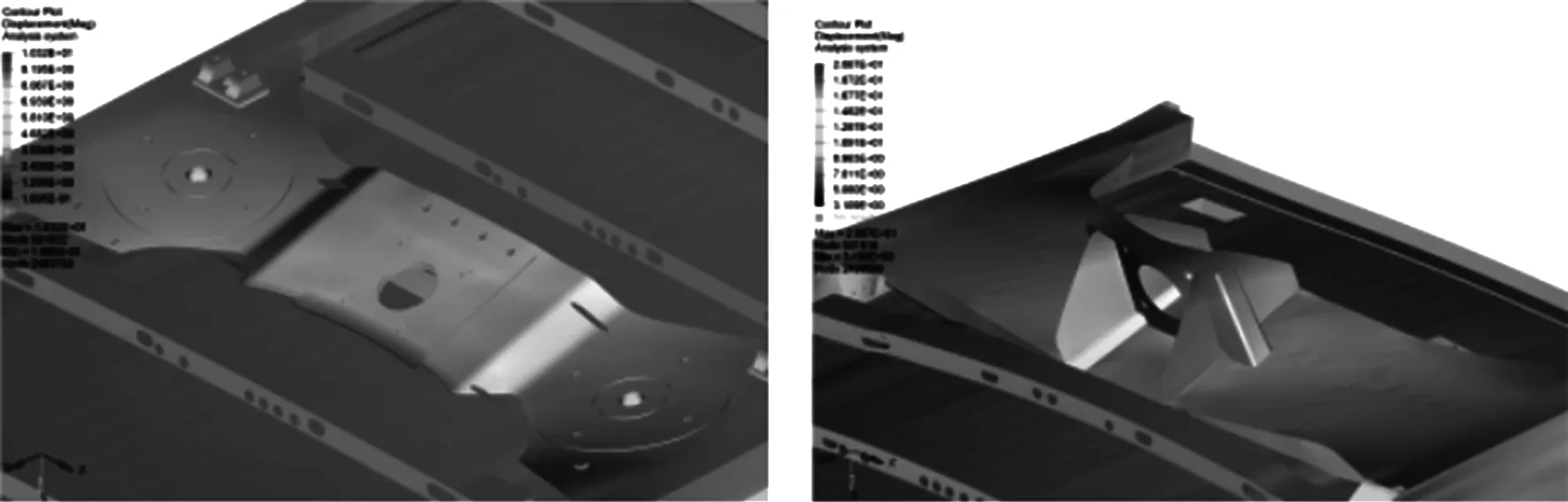

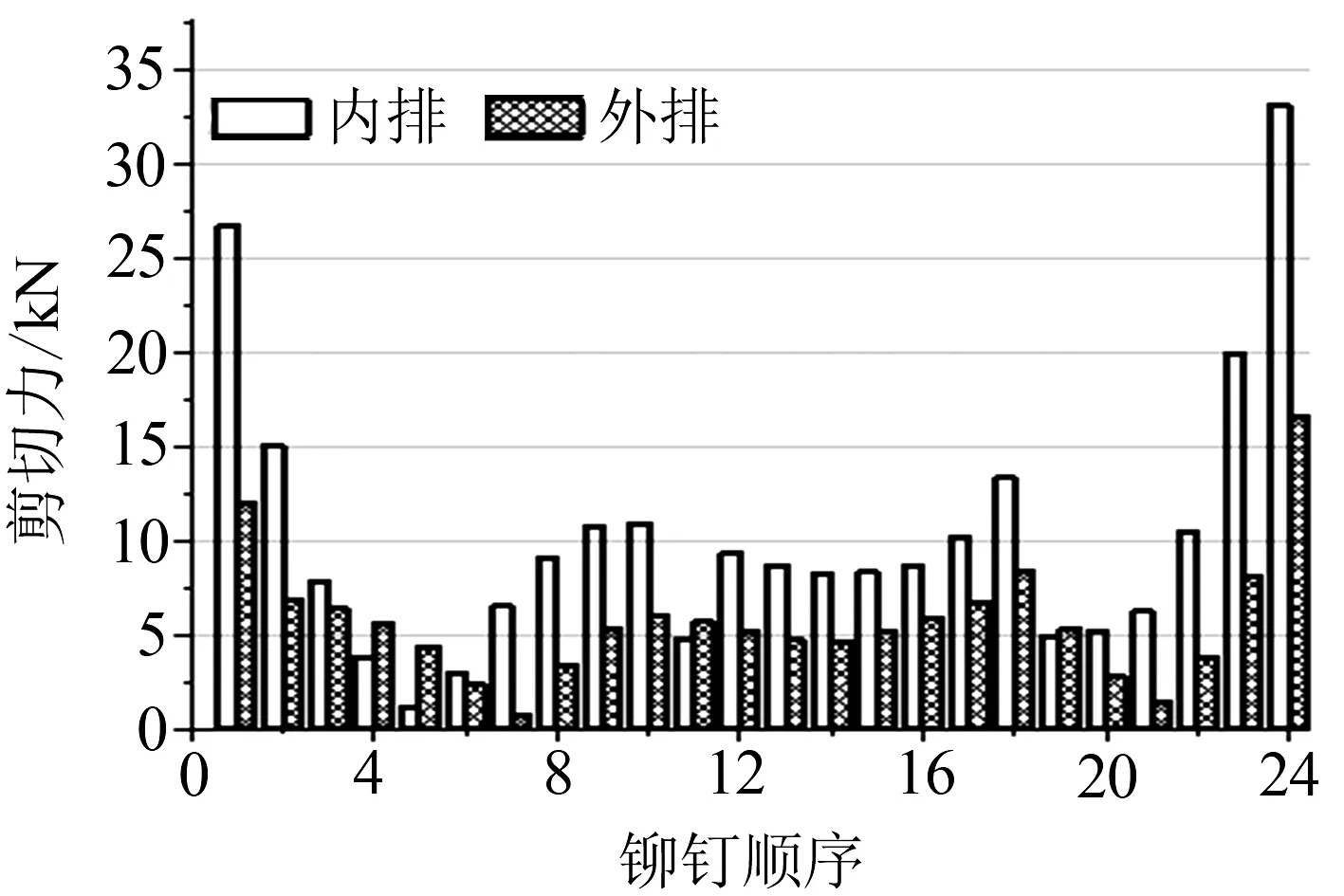

在表1中的各載荷工況作用下,鋼-鋁混合客車車體結構的最大Von. Mises應力均小于它們的許用應力,部件的安全系數滿足設計要求.在轉向架縱向+3g沖擊作用下,枕梁及其聯結部件的變形如圖4(a)所示;聯結枕梁和邊梁的位于水平面上的單側內排和外排鉚釘的剪切力見圖5(a);在AW3+車鉤壓縮800 kN作用下,緩沖梁及其聯結部件的變形如圖4(b)所示,聯結枕梁和邊梁的位于水平面上的單側外排和內排鉚釘的剪切力見圖5(b).

(a)枕梁 (b)緩沖梁部件圖4 枕梁與緩沖梁部件的變形云圖

(a)枕梁

(b)緩沖梁圖5 枕梁與緩沖梁的聯結鉚釘的剪力直方圖

由圖4可以看出:209 kN的轉向架沖擊力主要由高強度的枕梁承擔,其中部兩端垂向變形大,原因是枕梁與底架地板沒有關聯;緩沖梁部件車鉤主要承受著800 kN的壓縮力,車鉤下部和緩沖梁兩端變形大,如果它們與底架地板有聯結關系的話,變形會大幅度減小.

由圖5(a)可以看出:位于端部的枕梁外排鉚釘的剪切力均大于位于中部的,最大差值為15.8 kN;枕梁內排鉚釘的最大剪切力與最小剪切力值差值為31.9 kN,位于枕內端鉚釘的剪切力值最大.由圖5(b)可以看出:緩沖梁內排鉚釘的剪切力均大于外排的;位于端部的內排鉚釘的剪切力值均大于位于中部的,最大差值為30.3 kN.

2 車體承載部件鉚接數量及尺寸優化

均勻布置的、規格相同的枕梁與緩沖梁部件的聯結鉚釘承受的剪切力數值差別較大,甚至有的還很小,這意味著有些鉚釘基本上沒有承載.所以,應對鉚接數量進行優化,獲得最佳布置方案,進而再對鉚釘尺寸進行優化提高其利用率.

2.1 鉚接數量和尺寸優化的數學模型

布局優化常用方法為變密度法(SIMP),該方法假定可變密度的材料的相對密度和材料彈性模量之間存在某種函數關系,其單元密度變化范圍為0~1.通過引入懲罰因子,經多次迭代使材料密度趨于0和1,僅保留對結構性能作用較大的單元.利用該方法,對承載部件鉚接數量進行布局優化時,以總體剛度最大為目標函數,以模擬鉚接的梁單元密度為設計變量,在給定的載荷工況(見表1)作用下,以鉚釘體積為約束條件.承載部件鉚接數量布局優化數學模型為

式中:ρi為梁單元的相對密度;C(ρ)為模型的加權應變能;F為模型受到的總載荷;K為模型的總剛度矩陣;U為模型節點位移陣列;V為布局優化后的梁單元體積;V0為初始梁單元體積;f為體積分數.

結構尺寸優化也稱參數優化,主要通過調節單元厚度、梁單元截面屬性和材料特性等參數進行優化設計[8].對保留的聯結鉚釘進行尺寸優化時,以總質量最小為目標函數,以各設計區域鉚釘半徑為設計變量,以規定工況下的Von. Mises應力為約束條件.承載部件鉚釘的尺寸優化數學模型為:

式中:X為設計變量;M優化模型的總質量;σmax為最大Von. Mises應力;Xi為梁單元截面半徑;Xmin為梁單元截面半徑的下限;Xmax為梁單元截面半徑的上限.

2.2 枕梁部件鉚接數量與尺寸優化

為提高優化效率,枕梁部件優化結構模型僅取為枕梁與部分地板(含邊梁)結構,在地板橫斷面處施加縱向位移約束,在枕梁一位側空簧處施加垂向位移約束,在二位側空簧處施加橫向和垂向位移約束.利用變密度法對枕梁聯結鉚釘進行布局優化,設計變量為模擬鉚接的梁單元密度,約束條件為給定設計區域體積分數.

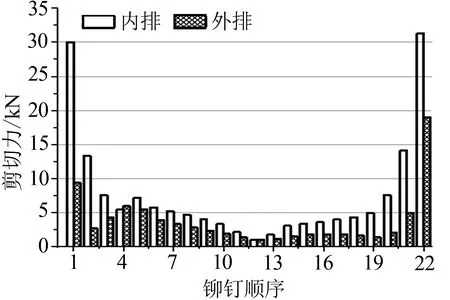

不同體積分數(0.7、0.6、0.5)時,枕梁鉚釘的數量見表2,隨著體積分數的增加,保留的鉚釘數在增加.經對優化結果的綜合考慮,確定每側枕梁鉚釘數量為42個,它們的具體布置詳見表2中的最優結果.枕梁每側原有65個鉚釘,經過布局優化后,鉚釘減少了35%.

表2 枕梁鉚釘布局優化結果

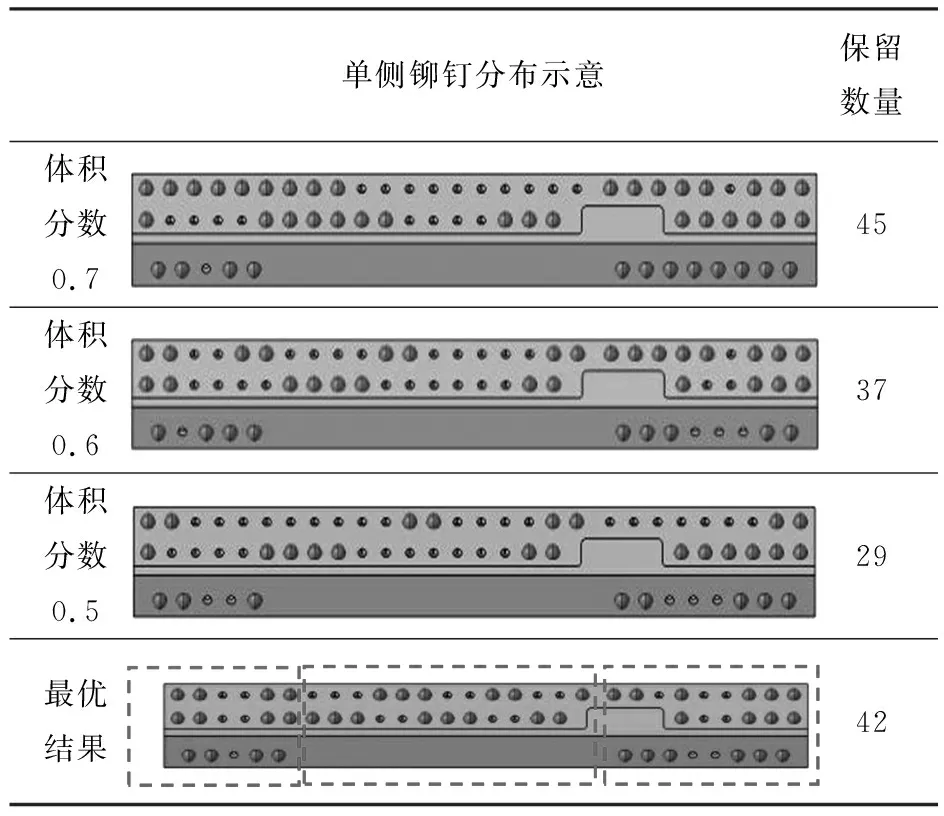

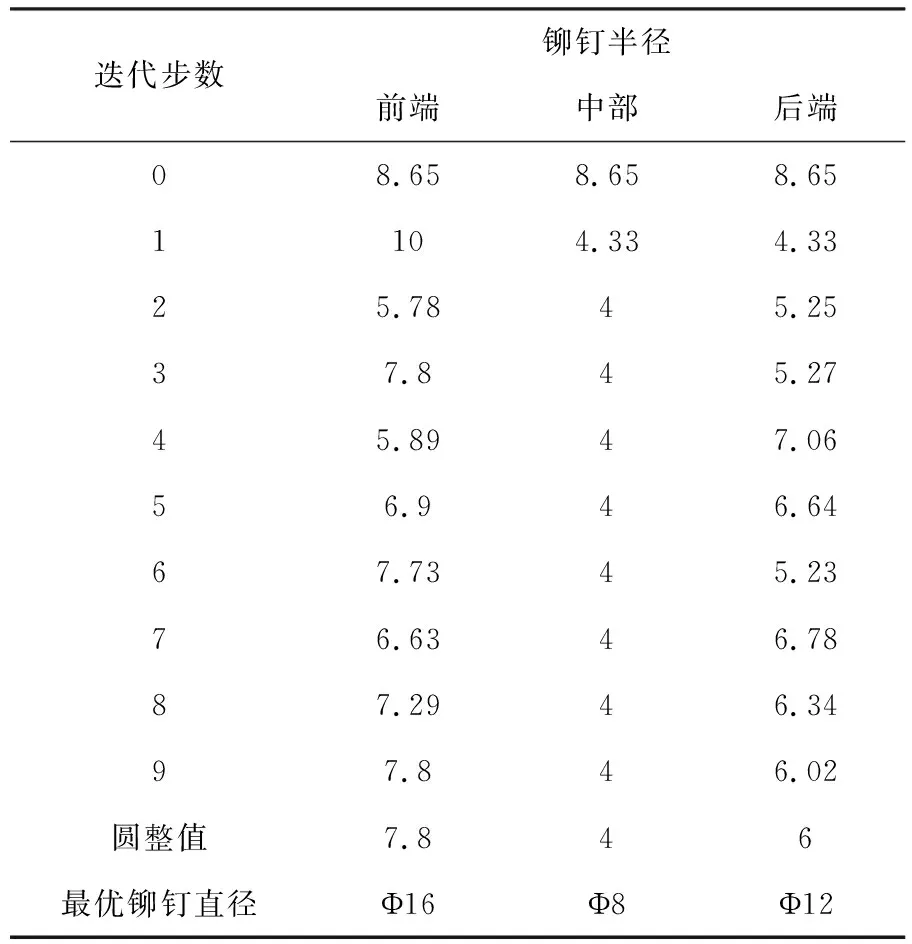

將保留的42個鉚釘分3組(第1組:位于前端區域的;第2組:位于中部區域;第3組:位于后端區域的)進行尺寸優化時,將設計變量取為模擬這些鉚接的梁單元的截面半徑,它們的初始值為8.65 mm,變化范圍為10~4 mm.各設計區域的Von. Mises應力應不超過355 MPa;各迭代步設計變量的尺寸變化如表3,在第8步迭代時收斂.

表3 各迭代步的設計變量結果 mm

由表3中可以看出:迭代收斂后,位于前端的鉚釘半徑為5.74 mm;位于中部的鉚釘半徑為4 mm;位于后端的鉚釘半徑為4.8 mm.考慮到實際應用中鉚釘的規格[7],對優化值進行圓整,得到這三組的最優鉚釘尺寸.

2.3 緩沖梁部件鉚接數量與尺寸優化

為提高優化效率,緩沖梁部件優化模型僅取一位端緩沖梁+部分地板(含邊梁)+部分側墻+部分端墻,在地板斷面處施加縱向位移約束,在側墻與端墻斷面處施加垂向與橫向的位移約束,緩沖梁部件的優化模型如圖6.

圖6 緩沖梁部件的優化模型

利用變密度法對緩沖梁聯結鉚釘進行布局優化,設計變量為模擬鉚接的梁單元密度,約束條件為給定設計區域體積分數.

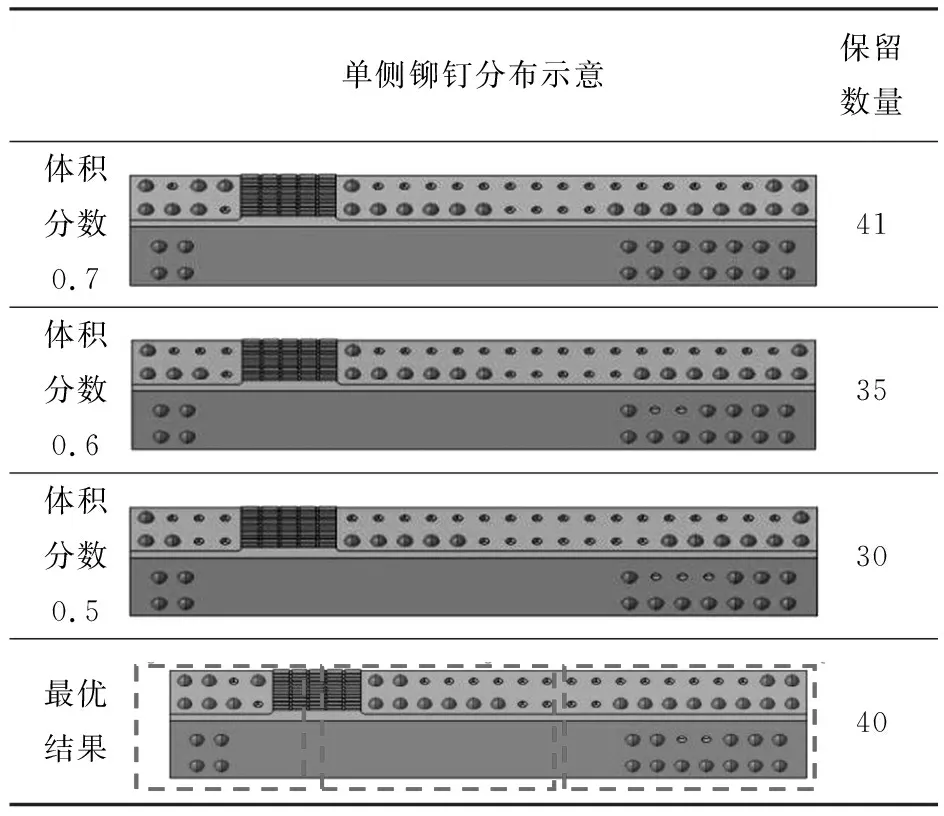

不同體積分數(0.7、0.6、0.5)時,緩沖梁鉚釘的數量見表4,隨著體積分數的增加, 緩沖梁保留的鉚釘數量在增加.經綜合考慮,確定每側緩沖梁鉚釘數量為40個,具體布置詳見表4中的最優結果.緩沖梁每側原有60個鉚釘,經過布局優化后,鉚釘減少了33%.

表4 緩沖梁鉚釘布局優化結果

表5 各迭代步設計變量的尺寸 mm

3 車體結構及鉚接強度分析

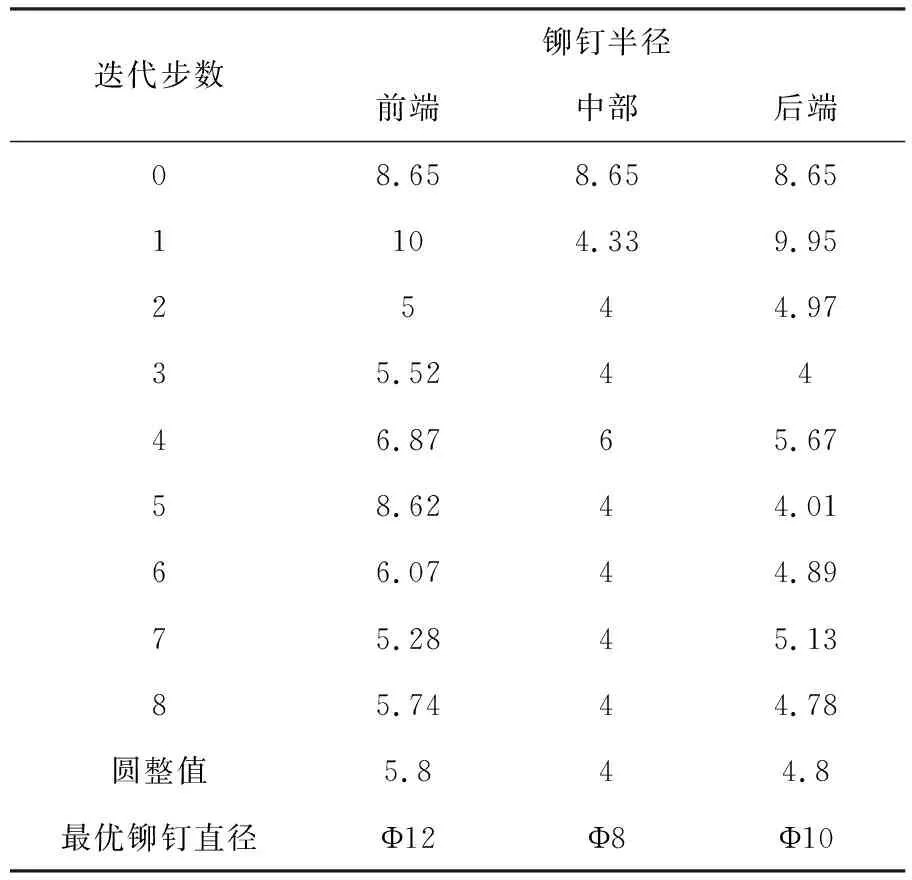

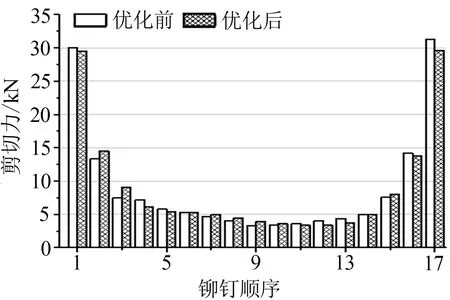

將枕梁與緩沖梁聯結鉚釘的優化結果應用到整車車體上,在轉向架縱向+3 g沖擊和車鉤壓縮800 kN的作用下,提取枕梁與緩沖梁聯結鉚釘(位于水平面上)的剪切力并由大到小排序,再將前10個剪切力與優化前的、同工況下的前10個剪切力進行對比,由于篇幅有限,僅在文中列出緩沖梁鉚釘的對比,參見圖7(a);提取優化前、后緩沖梁內排鉚釘(由枕內到枕外)的剪切力,參見圖7(b).

(a)前10鉚釘

(b)內排鉚釘圖7 緩沖梁優化前、后鉚釘剪力直方圖

由圖7可以看出:優化前、后緩沖梁聯結鉚釘的最大剪力變化5.31%,其他剪切力的變化均在20%以內;優化后緩沖梁內排鉚釘的最大剪切力與最小剪切力值差值為26.2 kN,比優化前降低了4.1 kN.經分析,優化后枕梁與緩沖梁聯結鉚釘的剪切應力均不超過其剪切強度的許用值.

4 結論

(1)枕梁與車體邊梁的鉚接數量優化后,由130個減至84個;對保留鉚釘進行尺寸優化,位于前部區域的鉚釘直徑優化后降為12 mm,位于中部區域的降為8 mm,位于后部區域的降到10 mm;

(2)緩沖梁與車體邊梁的鉚接數量優化后,由124個減至80個;對保留鉚釘進行尺寸優化,位于前部區域的鉚釘直徑優化后降為16 mm,位于中部區域的降為8 mm,位于后部區域的降為12 mm;

(3)將枕梁和緩沖梁鉚接的優化結果應用到整車車體計算后,緩沖梁的聯結鉚釘的最大剪切力變化5.31%.優化前后緩沖梁內排鉚釘剪力最大與最小的差值降低了4.1 kN,且優化后所有鉚釘的剪切強度均滿足其許用值;

(4)設計類似的鋼-鋁混合客車車體的枕梁和緩沖梁與車體邊梁的鉚接數量分布和鉚釘尺寸時,可借鑒本文的分析結果.