高速動車組齒輪箱系統持續高溫下的可靠性研究

許東日,王澤飛,戴曉超,吳成攀,高揚

(1.中車長春軌道客車股份有限公司,吉林 長春 130062,2.中車戚墅堰機車車輛工藝研究所有限公司,江蘇 常州 213001)

列車提速運營是社會發展的必然趨勢,隨著列車運營速度的提升,齒輪箱系統的溫度也隨之升高.齒輪箱系統作為高速動車組安全運用的重要傳動部件,持續高溫情況下,其熱穩定性和可靠性將直接影響列車的正常運營.因此,高速動車組的齒輪箱溫度控制在設計中受到高度關注[1-6].目前高速動車組齒輪箱軸承溫度既有監控邏輯為:軸承溫度大于等于125 ℃時預警,車組限速200 km/h運行;軸承溫度大于等于140 ℃時報警,車組限速40 km/h運行.

本文對于高速動車組齒輪箱溫度場進行了計算分析,進而對高溫且散熱效率慢的零部件進行熱穩定性和可靠性的研究分析,從而對齒輪箱系統所能承受的最高溫度進行評估,并通過臺架試驗對研究結果進行驗證.

1 齒輪箱結構簡介

某高速動車組齒輪箱通過兩個齒輪實現一級減速,輸入軸承采用“圓柱軸承(3號軸承)+圓柱軸承(4號軸承)+球軸承(5號軸承)”的方式排列,輸出軸兩端各采用一個圓錐滾子軸承(1、2號軸承).齒輪箱及內部結構分布如圖1所示.

圖1 齒輪箱及內部結構分布

2 齒輪箱溫度場計算分析

齒輪箱在動力傳遞過程中產生的熱主要來自各種摩擦副的功率損失,分別是軸承高速重載旋轉過程摩擦發熱、大齒輪攪油發熱及齒輪嚙合過程的滑動和滾動摩擦發熱.

通過計算得出將各種類型熱源發熱功率的計算值作為箱體熱平衡仿真計算的初始值.

2.1 發熱功率計算

2.1.1 軸承發熱功率計算

主從齒輪之間的圓周力Ft、徑向力Fr、軸向力Fα計算公式如下:

⑴

軸承摩擦產生的損失在軸承內部幾乎全部轉化為熱量進而使軸承溫度上升,軸承單位時間內摩擦產生的熱量可用下式計算:

Q=1.05×10-4Mn

(2)

式中:Q為單位時間內的發熱量;M為摩擦力矩;n為軸承轉速.

其中關于軸承摩擦力矩的計算公式為:

M=μFd/2

(3)

2.1.2 大齒輪攪油發熱計算

攪油發熱計算公式:

Q=347.5bhv1.5

(4)

式中:b為大齒輪寬度;v為大齒輪節圓線速度;h為齒輪浸油高度.

2.1.3 齒輪嚙合的滑動及滾動摩擦功率損失計算

齒輪嚙合處摩擦功率的損失主要是由于齒輪在嚙合時,嚙合點處相互接觸的齒面運行速度不同,齒面間相對滑動造成的一種損失,計算齒輪滑動及滾動摩擦的功率損失.

齒輪滑動摩擦損失計算公式如下:

Ps=μFnVs×10-3

(5)

式中:μ為摩擦系數(0.045);Vs為嚙合處平均滑移速度;Fn為齒面法向載荷.

齒面法向載荷計算公式如下:

Fn=T1/(r1cosαcosβ)

(6)

式中:T1為主動齒輪輸入轉矩;r1為主動齒輪副分度圓半徑;α為壓力角;β為齒輪基圓螺旋角.

齒輪平均滑動、滾動速度計算公式為:

(7)

(9)

式中:gs為嚙合線長度;Z1、Z2為主動輪、從動輪數量;ra1、ra2為主、 從動齒輪齒頂圓半徑;rb1、rb2為主、從動齒輪基圓徑.

齒輪滾動摩擦損失計算公式如下:

(10)

式中:b為齒寬;h為平均油膜厚度;ε為重合度;Vr為平均滾動速度;β為螺旋角.

平均油膜厚度計算公式:

(11)

接觸線長度:

(12)

橫向接觸線長度:

Zt=Zcosβ

(13)

平均滾動速度:

(14)

(15)

曲率半徑:

(16)

式中:D為分度圓直徑;T為轉矩;α為壓力角;β為齒輪基圓螺旋角;P為齒輪基圓螺旋角;μ為潤滑劑絕對黏度;

齒輪嚙合的總功率損失為:

Ps+Pr

(17)

2.2 齒輪箱溫度場分析

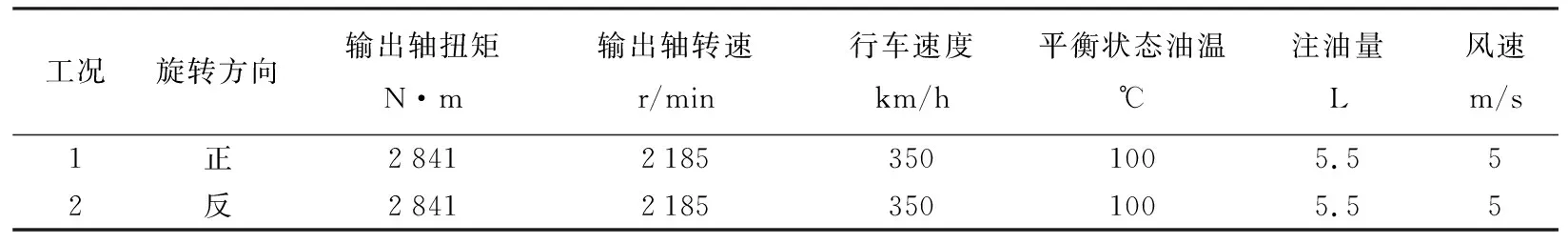

按照350 km/h速度等級對齒輪箱進行溫度場分析,其中注油量為5.5 L(齒輪箱中油位),風速為5 m/s(根據實際工況評估),溫度場計算工況見表1.

表1 計算工況匯總表

根據表1中的工況計算齒輪箱的發熱功率,結果見表2.

表2 各工況下齒輪箱關鍵部位的發熱功率 kW

對齒輪箱進行溫度場分析,2個工況的分析結果趨勢基本一致,現列舉工況1齒輪箱關鍵零部件溫度場分布云圖如圖2所示.

(a)箱體 (b)箱體

(c)齒輪 (d)軸承圖2 齒輪箱關鍵部件溫度場分布云圖

3個工況下齒輪箱各關鍵部位最高溫度如表3.

表3 齒輪箱各關鍵部位的最高溫度 ℃

分析結果顯示:在同等速度級別下的齒輪箱系統中,齒輪和軸承的散熱相對較慢,且兩者的熱穩定溫度相對較高.

3 持續高溫對齒輪箱零部件的可靠性分析

根據齒輪箱溫度場計算和實際運用經驗可以表明,齒輪副和軸承作為齒輪傳動系統的主要發熱源且熱穩定溫度較高,潤滑油作為主要冷卻源,三者是溫升變化的直接承載對象,因此在齒輪箱持續高速運轉情況下,對三者進行可靠性分析.

3.1 持續高溫對齒輪的影響

3.1.1 對齒輪材料和熱處理的影響

根據材料性能要求,高速動車組齒輪箱齒輪一般由低碳合金鋼制成,熱處理工藝采用滲碳淬火,需經過正火(不低于900 ℃)+高溫回火(不低于600 ℃)→滲碳(不低于900 ℃)、高溫回火(不低于600 ℃)→淬火(不低于700 ℃)、回火(不低于200 ℃)等熱處理過程.

根據齒輪箱熱處理工藝可以得出,200 ℃以下的持續高溫對齒輪材料和熱處理均無影響.

3.1.2 對齒輪漸開線齒形的影響

溫度對齒輪的熱變形主要是對齒輪的輪齒齒向產生影響,原因為當齒輪節圓線速度超過100 m/s時,齒輪嚙入端和嚙出端存在較大的溫度差,但對于節圓線速度小于100 m/s的齒輪,其齒向溫度差異很小,可忽略不計.另外高速動車組齒輪箱齒輪在設計時已經對其齒廓和齒向進行精確修形處理,能夠進一步避免溫度對齒輪齒形精度的影響.

3.1.3 對齒輪嚙合側隙的影響

齒輪間的嚙合側隙隨著溫度升高而減小,但高速動車組齒輪箱齒輪設計齒側間隙較大,目的是避免出現齒輪“咬死”現象.高速動車組齒輪箱在設計齒輪副時,均考慮了制造組裝誤差的影響,通過設計保證齒輪副組裝后側隙不小于0.1 mm.

高速動車組齒輪箱的中心距一般為382 mm,齒輪箱溫度從20 ℃(常溫)升高到最高溫度X℃,溫度差值為(X-20) ℃,鋼質材料的熱膨脹系數約為1.2×10-6/℃,綜合以上,計算齒輪副最大允許熱膨脹量為:

382×1.2×10-6×(X-20)=0.1

計算得出,在最高溫度達到X=238 ℃時,齒輪才會出現“咬死”現象.

3.1.4 對齒輪膠合強度的影響

潤滑油粘度隨著溫度的升高而下降,不利于齒輪表面形成油膜,因此隨著溫度的升高齒輪的膠合強度會逐漸降低.高速動車組齒輪箱齒輪副精度等級為ISO 5級,根據ISO 6336-2006 b方法對齒面抗膠合承載能力進行計算,結果見表4.

表4 膠合承載能力計算

在高速工況下齒面的膠合溫度為363.22 ℃,膠合安全系數大于2.5(GB/T 6413推薦高可靠度要求下最小安全系數為2~2.5),不影響齒輪性能.

3.2 持續高溫對齒輪箱軸承的影響

高速動車組齒輪箱輸入端和輸出端軸承均采用適用于高速動車組運用的鐵路特制軸承,其滾子、滾道經過特殊修形及特殊熱穩定處理,保證軸承在高溫下的尺寸穩定性和熱處理硬度.根據高速動車組齒輪箱用軸承設計要求,齒輪箱軸承熱穩定溫度均滿足大于等于150 ℃,在此溫度下保持長時間工作時,不會因軸承尺寸變化而產生對軸承性能不利的影響.

根據標準ISO281(滾動軸承的動力荷載值和額定壽命)及動車組齒輪箱相關技術規范要求,在滿足軸承使用壽命240萬km的基礎上進行理論計算可得:在時速350 km工況下,軸承所需潤滑油最小粘度為6.0 mm2/s,齒輪箱所選用的潤滑油在140 ℃的最低粘度為7.39 mm2/s,滿足軸承潤滑要求.

高速動車組齒輪箱用軸承安裝游隙均經過精確計算,考慮了齒輪箱運行過程中溫升造成的游隙損失,確保軸承運行游隙保持在合理范圍內.

3.3 持續高溫對潤滑油的影響[7-10]

高速動車組齒輪箱用潤滑油的粘度等級為75W-90,該產品具有優異的粘溫特性,其正常工作溫度范圍為-40~150 ℃.

3.3.1 溫度對潤滑油特性參數的影響

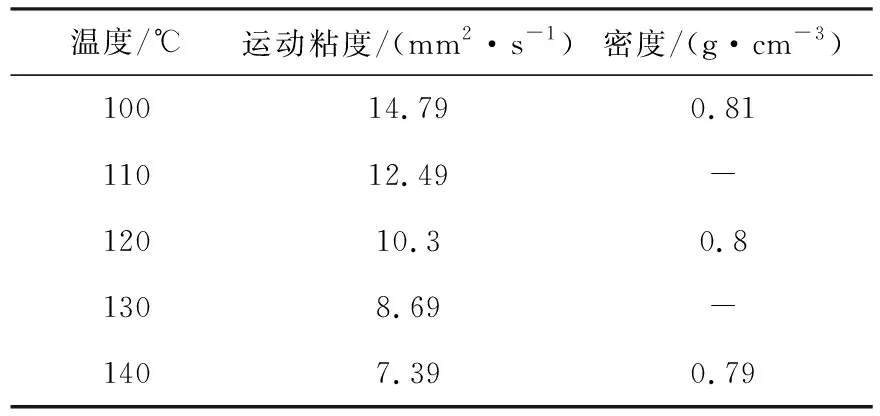

在高速動車組齒輪箱潤滑油的各項特性參數中,粘度和密度是隨溫度變化的主要指標.測量潤滑油在不同溫度下的粘度和密度,結果見表5.

表5 不同溫度下潤滑油的粘度和密度

結果顯示:潤滑油粘度隨溫度升高而下降,在130 ℃時運動粘度為8.694 mm2/s,滿足齒輪及軸承在高可靠度的條件下所需潤滑油最低粘度要求(最低粘度要求:8.09 mm2/s),潤滑油密度變化不明顯.

3.3.2 溫度對潤滑油使用壽命的影響

根據現行潤滑油更換標準,當潤滑油粘度變化大于30%以上時,需對齒輪箱內潤滑油進行更換,對齒輪箱所選用的潤滑油(牌號:RW-B 75W-90)進行熱老化試驗,其粘度變化及變化率情況如表6和圖3所示.

表6 熱老化試驗數據表

圖3 潤滑油熱老化試驗粘度變化率曲線

熱老化試驗結果顯示,潤滑油在150 ℃熱老化試驗后的粘度變化率為25.88%(變化率小于30%),滿足運用要求.

4 高溫耐久試驗驗證

通過上述理論分析,高速動車組齒輪箱滿足最高持續溫度130 ℃的安全運用要求.為進一步驗證計算分析結果,通過臺架試驗分析齒輪箱軸承持續高溫(130 ℃左右)且額定工況長期運行下的運行品質.

試驗模擬齒輪箱時速350 km/h全磨耗輪狀態滿功率運行,試驗臺由驅動電機驅動陪試齒輪箱的大齒輪軸,陪試齒輪箱和試驗齒輪箱通過聯軸節傳遞扭矩,通過負載電機實現在試驗齒輪箱的大齒輪軸處施加扭矩,試驗過程中通過調整試驗齒輪箱的冷卻風速及加熱器控制環境溫度,從而將齒輪箱軸承溫度維持在130 ℃左右(該溫度通過溫度傳感器監控),并開展200 h以上的試驗驗證.試驗臺布置如圖4所示,試驗工況如表7所示.其中PW為小軸車輪側,PM為小軸電機側,GW為大軸車輪側,GM為大軸電機側.

圖4 試驗臺布置

表7 試驗工況

試驗中通過溫度傳感器時刻監控軸承溫度(130 ℃左右),試驗過程中軸承最高溫度記錄見表8.

表8 試驗中軸承持續最高溫度記錄表

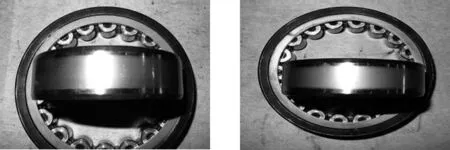

試驗過程中,齒輪箱運行平穩,未出現異常振動,試驗完成后拆解齒輪箱,齒輪箱總體狀態良好,軸承、齒輪等零部件無異常.齒輪和軸承狀態檢查如圖5所示.

圖5 軸承、齒輪狀態

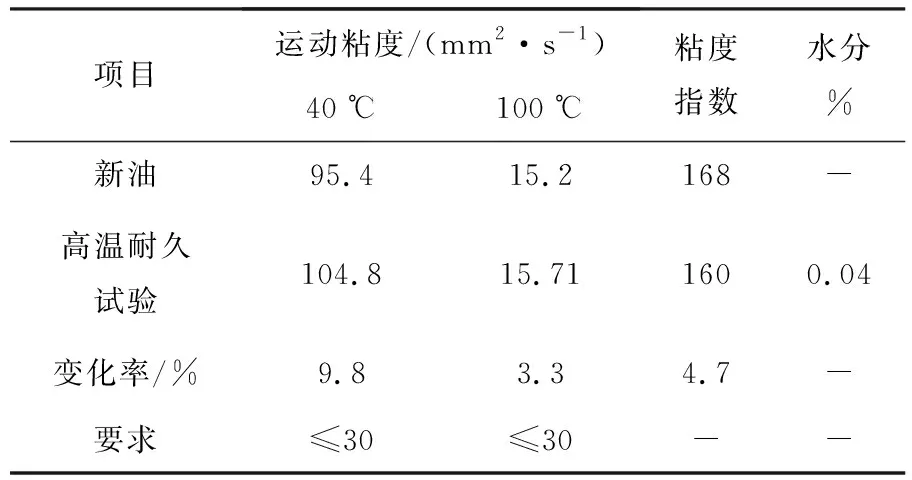

試驗后取潤滑油油樣進行化學分析,指標參數見表9.

表9 潤滑油性能參數表

結果顯示齒輪箱持續130 ℃高溫耐久臺架試驗后,潤滑油性能參數變化在正常范圍內,且變化不大.齒輪箱在經過持續高溫(軸承溫度維持在130 ℃左右)且200 h以上的臺架試驗后,齒輪箱總體狀態良好,齒輪、軸承等關鍵零部件無異常,潤滑油無異常.

5 結論

本文通過對高速動車組齒輪箱進行溫度場分析,得出在同等速度級別下的齒輪箱系統中散熱相對較慢且熱穩定溫度相對較高部件,并對該零部件從原始設計及加工制造等方面對其進行分析,得出滿足高速動車組齒輪箱長期安全運用的最高溫度,并通過臺架試驗進行驗證,結論如下:在130 ℃的持續高溫下,高速動車組齒輪箱系統的熱穩定性和可靠性均具有較大的安全余量,滿足運營要求.該論點可作為后續高速動車組提速時齒輪箱軸承溫度監控邏輯限值的參考,為將來的動車組提速打下了夯實的技術儲備.