裝配式剪力墻結構凸窗預制形式優化研究

侯義芬 李 志 邵志兵 葉文啟

中天建設集團有限公司 浙江 杭州 310008

在建筑結構中,一般將凸窗的窗戶安裝在上下兩塊挑出的鋼筋混凝土板之間。裝配式混凝土結構中,一般將挑板、窗兩側墻垛甚至結構墻、梁相組合,不同的預制組合形成了不同的預制凸窗做法[1]。在裝配式建筑發展初期,出于對預制構件成本的考慮,平板式預制凸窗是比較常見的預制凸窗做法。但在實際施工中,平板式預制凸窗存在著模板無法拆卸再利用、現澆混凝土工作量大以及工業化程度低等問題。本文結合現場實際案例,對平板式預制凸窗進行優化研究,在解決已有問題的同時,對新發現的問題進行積極的探索,直至得到最優的預制凸窗形式。同時,利用有限元軟件Abaqus對優化后的凸窗形式進行受力分析,驗證其受力是否安全可靠,為后續項目提供參考。

1 平板式預制凸窗

1.1 構造及節點形式

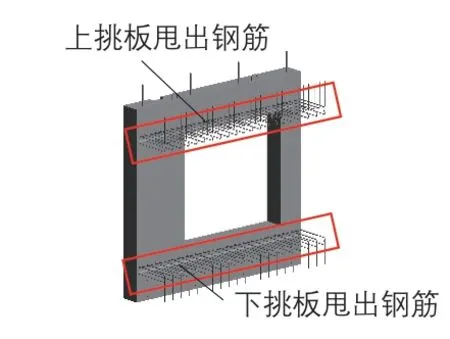

當凸窗的建筑立面與普通窗洞墻相同時,可以將此處的預制構件做成平板式預制凸窗。平板式預制凸窗的構造形式為:構件甩出上下挑板鋼筋,上下挑板現場進行支模澆筑(圖1)。平板式預制凸窗通過甩出上下挑板鋼筋并錨固在內部的現澆梁中受力,其節點形式如圖2所示。

圖1 平板式預制凸窗

圖2 平板式預制凸窗連接節點

1.2 問題分析

采用平板式預制凸窗,上下挑板需要現場進行支模并澆筑混凝土。預制凸窗安裝完成后,下挑板位置形成了一個封閉的空間,該位置用于下挑板底部及現澆梁內側支模的木模和鋼管無法拆卸,造成了大量周轉材料的浪費。平板式預制凸窗現場施工如圖3所示。

圖3 平板式預制凸窗現場施工

2 組合式預制凸窗

針對平板式預制凸窗存在的下挑板底部及現澆梁內側模板、鋼管無法取出而造成的材料浪費問題,對平板式預制凸窗進行設計形式的優化,可以優化為組合式預制凸窗。

2.1 構造及節點形式

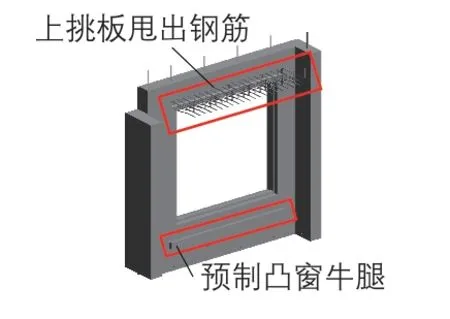

組合式預制凸窗是在平板式預制凸窗的基礎上進行部分修改:把下挑板位置伸出鋼筋改為預留牛腿,下挑板單獨在工廠預制加工,上挑板位置維持預留鋼筋不變(圖4)。組合式預制凸窗通過甩出上挑板鋼筋并錨固在內部現澆梁中受力,而下挑板不伸出鋼筋,僅擱置于預制凸窗和現澆梁的牛腿上,節點形式如圖5所示。

圖4 組合式預制凸窗

圖5 組合式預制凸窗連接節點

2.2 優化內容

采用組合式預制凸窗,下挑板是在工廠里預制完成的,無需現場進行支模澆筑;同時,預制下挑板在同層結構混凝土澆筑完成后再進行安裝,避免了現澆梁內側模板無法取出的情況。因此,組合式預制凸窗解決了平板式預制凸窗模板及鋼管無法取出的問題,避免了周轉材料的浪費。組合式預制凸窗現場施工如圖6所示。

圖6 組合式預制凸窗現場施工

2.3 受力分析

利用有限元軟件Abaqus對優化后的組合式預制凸窗進行受力分析。

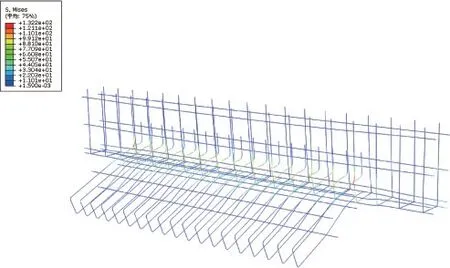

1)模型介紹。凸窗質量為6.5 t,混凝土強度為C30,其上挑板的頂筋和底筋均為φ10 mm@150 mm,HRB400。在模型中,混凝土采用C3D8R實體單元,鋼筋采用T3D2桁架單元[2]。同時,把預制凸窗簡化為鋼筋混凝土結構單元,通過耦合作用,對該結構單元施加重力場(圖7),分析上挑板與現澆梁的受力情況。

圖7 組合式預制凸窗模型

2)結果分析。通過Abaqus對模型進行受力計算,結果如下:應力和應變集中在凸窗上挑板與現澆梁的上表面交界處,鋼筋的最大應力為132.2 MPa,達到屈服強度的33.1%。應力和應變分布情況分別如圖8、圖9所示。通過分析可知:組合式預制凸窗的受力和變形均滿足要求,是安全可靠的。

圖8 組合式預制凸窗鋼筋應力

圖9 組合式預制凸窗混凝土應變

2.4 尚存問題

組合式預制凸窗雖然解決了平板式預制凸窗存在的模板及鋼管無法拆卸再利用的問題,但是其上挑板仍需現場進行支模澆筑混凝土,且下挑板擱置處的現澆梁內側還需增設相應的牛腿,從而增加了現澆梁的支模難度。同時,預制下挑板還要在工廠里單獨進行預制,后期還要進行二次安裝,增加了現場安裝的工作量。

3 上下挑板式預制凸窗

針對組合式預制凸窗存在的上挑板現場支模澆筑混凝土,現澆梁增設牛腿以及下挑板二次安裝的問題,對組合式預制凸窗進行設計形式的優化,可以優化為上下挑板式預制凸窗。

3.1 構造及節點形式

上下挑板式預制凸窗的構造形式為:外側窗洞墻連同上下挑板整體預制,上下層挑板間墻體現場后砌(圖10)。上下挑板式預制凸窗通過預制上下挑板甩出鋼筋錨固在內部現澆梁中受力,其節點形式如圖11所示[3]。

圖10 上下挑板式預制凸窗

圖11 上下挑板式預制凸窗連接節點

3.2 優化內容

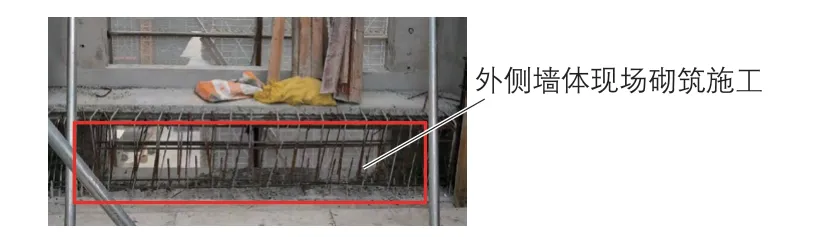

采用上下挑板式預制凸窗,其上下挑板是和外側墻體一起預制成形的,因此,它相比組合式預制凸窗減少了上挑板支模現澆混凝土以及下挑板二次安裝的工作量,現澆梁內側也不需要額外增設牛腿。同時,它和組合式預制凸窗一樣,能夠保證現澆梁內側模板的拆卸再利用。上下挑板式預制凸窗現場施工如圖12所示。

圖12 上下挑板式預制凸窗現場施工

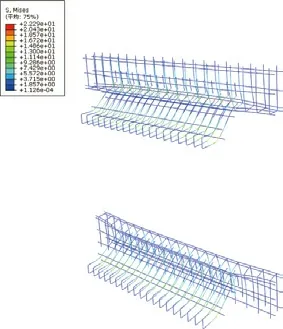

3.3 受力分析

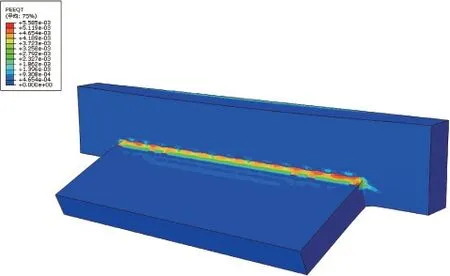

1)模型介紹。在組合式預制凸窗的模型基礎上,增加下挑板,下挑板的配筋與上挑板相同,模型中的其余參數保持不變。

2)結果分析。通過對模型進行受力分析,結果如下:應力和應變集中在凸窗上、下挑板與現澆梁的上表面交界處,鋼筋的最大應力為22.3 MPa,達到屈服強度的5.6%。應力和應變分布情況分別如圖13、圖14所示。通過分析可得:上下挑板式預制凸窗的受力和變形均滿足要求,是安全可靠的,且其應力和應變遠小于組合式預制凸窗。

圖13 上下挑板式預制凸窗鋼筋應力

圖14 上下挑板式預制凸窗混凝土應變

3.4 尚存問題

上下挑板式預制凸窗雖然解決了組合式預制凸窗上述所說的施工問題,但是限制了其外側墻體的構造做法。為了保證現澆梁內側的模板能夠拆卸再利用,上下層挑板之間的墻體必須采用二次后砌的做法。因此,待一次結構完成之后,現場還需對上下層挑板之間的墻體進行二次砌筑,不僅影響現場施工效率,而且也不符合高度集成的裝配式工業化發展方向。

4 PCF式預制凸窗

針對上下挑板式預制凸窗存在的上下層挑板之間墻體需二次后砌的問題,對上下挑板式預制凸窗進行設計形式的優化,可以優化為PCF式預制凸窗。

4.1 構造及節點形式

PCF式預制凸窗,是在上下挑板式預制凸窗的基礎上,在凸窗上下挑板位置增加上下外葉,形成一塊整體預制的立體構件(圖15)。PCF式預制凸窗和上下挑板式預制凸窗均通過預制上下挑板甩出鋼筋錨固在內部現澆梁中,兩種預制凸窗的受力形式相同,因此,不再對PCF式預制凸窗進行受力分析。PCF式預制凸窗的連接節點形式如圖16所示。

圖15 PCF式預制凸窗

圖16 PCF式預制凸窗連接節點

4.2 優化內容

采用PCF式預制凸窗,上下挑板位置的外葉充當了內部現澆梁的模板,因此,現場既不需要支設上下挑板的模板,也不需要支設現澆梁內側的模板,也就不存在模板無法取出的情況。在此基礎上,PCF式預制凸窗可以將外側墻體整體預制,解決了上下挑板式預制凸窗還需二次砌筑外側墻體的問題,減少了現場后做的工作量,提升了現場的施工效率。同時,PCF式預制凸窗是高度集成化的預制構件,它大大減少了現場的“濕”作業,把各部件放在工廠里進行集成加工,與裝配式工業化發展方向相契合。PCF式預制凸窗現場施工如圖17所示。

圖17 PCF式預制凸窗現場施工

5 結語

本文結合現場實際施工案例,對平板式預制凸窗的做法進行層層優化,并利用有限元軟件Abaqus對優化后的做法進行受力分析,得出以下結論:

1)平板式預制凸窗因其在施工中存在材料浪費、現場工作量大等弊端,已經不能滿足裝配式工業化的發展需求。

2)根據受力計算可得:3種優化后的預制凸窗形式,其受力和變形均滿足要求,但相比組合式預制凸窗,上下挑板式預制凸窗和PCF式預制凸窗受力更加合理。

3)通過對平板式預制凸窗的層層優化研究,確定最優的預制凸窗形式為PCF式預制凸窗。該形式的凸窗規避了其他類型凸窗存在的各類問題,同時也是高度集成化的預制構件,能夠大大減少現場的施工作業,提升現場施工效率。同時,它也與裝配式工業化發展方向相契合。

通過對凸窗預制形式的優化研究,可以為后續項目預制凸窗的設計提供參考。