揮發性有機液體罐區油氣回收裝置設計處理能力估算

宋陽

(神華工程技術有限公司安徽分公司 安徽合肥 230009)

1 儲罐VOCs排放

揮發性有機化合物(VOCs)是參與大氣光化學反應的有機化合物。揮發性有機物按其化學結構的不同,可分為8 類:烷類、芳香烴類、烯類、鹵烴類、酯類、醛類、酮類、其他[1]。

儲罐作為化工企業化工原料、產品儲存的主要設施,是VOCs排放的主要源頭之一。常壓液體儲罐產生的蒸發損耗占油品儲運及生產過程總損耗量的60%以上,油品蒸發損失給企業帶來了經濟損失和隱患,還會污染環境[2]。油氣中的某些組分在大氣中遇到太陽照射會轉化為危害更為嚴重的二次污染物,目前,這類現象在一些大城市尤為嚴重[3]。因此,須采取一定的措施減少VOCs排放。液體儲罐可采取罐頂氣相平衡線、隔熱或涂覆隔熱涂料、使用高效密封方式的浮頂儲罐等措施減少VOCs 的排放。對于采取措施仍未達到污染物排放標準的儲罐,需密閉收集至有機油氣處理裝置,以達到國家對污染物排放的要求。油氣回收是一種環保型技術,使用油氣回收裝置收集油品在儲運、裝卸過程中產生的廢氣,防止油氣揮發帶來環境大氣污染,并消除安全隱患[4]。

2 儲罐VOCs治理相關的法律法規

2014年12月5日,環保部印發《石化行業揮發性有機物綜合整治方案》,要求全面開展石化行業VOCs綜合整治,大幅減少石化行業VOCs 排放,推動改善環境空氣質素。對具有回收價值的工藝廢氣、儲罐呼吸氣體和裝卸廢氣進行回收利用,對難以回收利用的廢氣按照相關要求處理。

《石油化學工業污染物排放標準》(GB31571-2015)規定:“儲存真實蒸氣壓≥5.2kPa 但<27.6kPa 的設計容積≥150m3的揮發性有機液體儲罐,以及儲存真實蒸氣壓≥27.6kPa但<76.6kPa的設計容積≥75m3的揮發性有機液體儲罐采用內浮頂罐的,內浮頂罐的浮盤與罐壁之間應采用液體鑲嵌式、機械式鞋形、雙封式等高效密封方式。采用固定頂罐的,應安裝密閉排氣系統至有機油氣回收或處理裝置。”

中國石油化工集團關于印發《石油化工企業儲運罐區罐頂油氣連通安全技術要求(試行)》的通知(中國石化安技〔2018〕33號)要求“罐區VOCs的治理應優先采用低壓罐、低溫儲存、高效密封的內浮頂罐,適當提高常壓罐壓力、儲罐增加隔熱等源頭控制措施,減少儲罐的VOCs 排放量,以滿足國家和地方的VOCs 排放標準。當無法滿足時,采用罐頂油氣連通集中處理實現達標排放”。

3 儲罐油氣回收裝置設計處理能力估算

液態物料在儲罐進料、出料和儲存過程中不斷地發生VOCs 的排放,被稱為“大小呼吸作用”。“大呼吸”是指儲罐在進料時,罐內液位升高,罐內氣體壓力增加,儲罐排氣;儲罐向外出料時,罐內的液面降低,罐內氣相壓力減小,儲罐吸進空氣或氮氣。“小呼吸”是指靜止儲存的液體物料,儲罐受太陽輻射使罐內液體溫度升高,引起儲罐內液體物料蒸發,儲罐內氣相空間壓力升高,氣體排出儲罐;當環境氣溫下降,罐內氣體收縮,儲罐壓力下降,空氣或氮氣通過進入罐內維持儲罐壓力。

對于需要進行末端油氣回收治理的儲罐,為確定治理設備的處理能力,首先需要確定單位時間儲罐VOCs氣體排放量,并留有一定的操作彈性。

3.1 國內外關于儲罐呼吸量的估算

關于儲罐的“大呼吸”和“小呼吸”的計算,國內外都開展了許多研究工作,有眾多的計算方法。

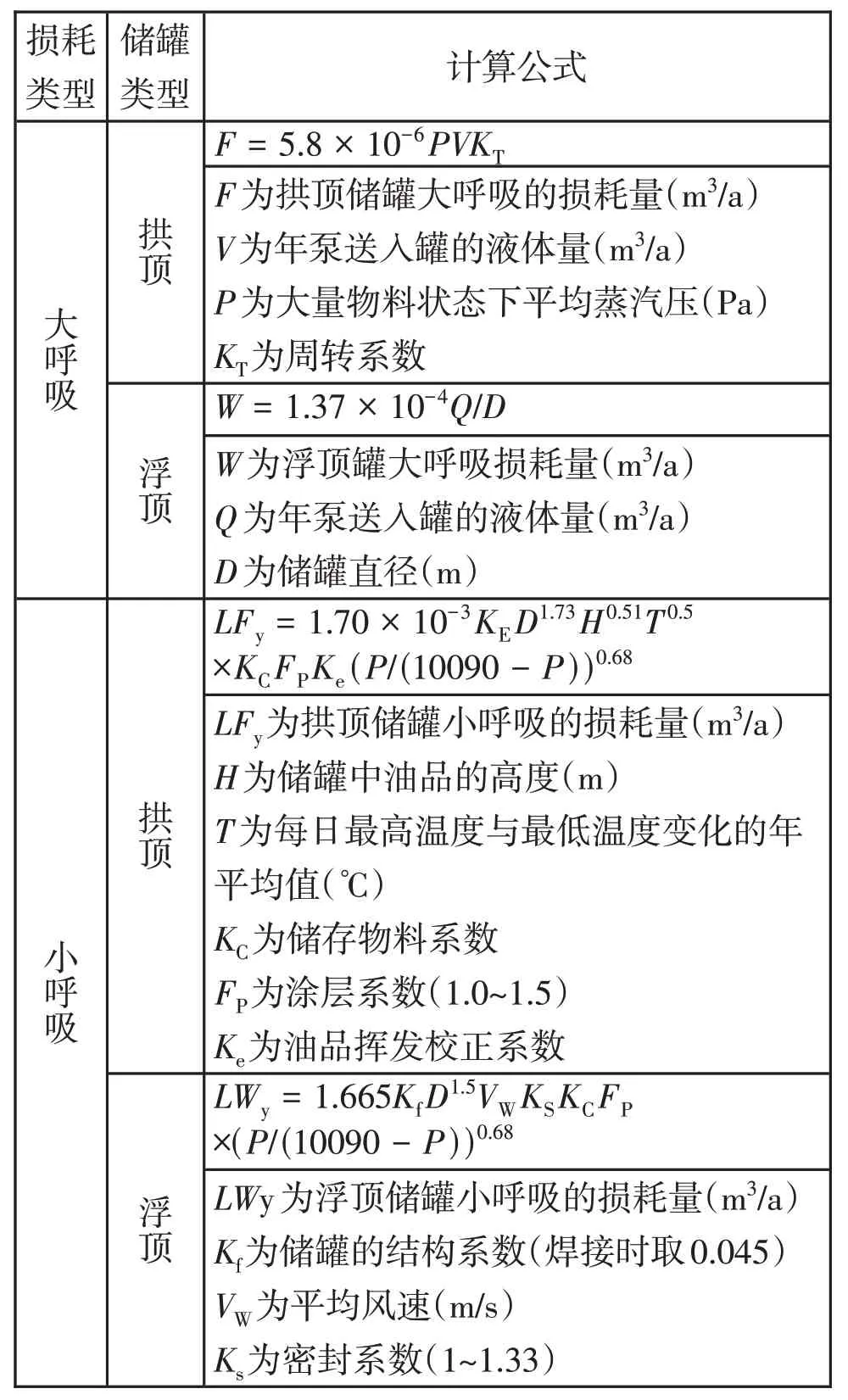

(1)美國石油學會(API)推薦的經驗公式[5],詳見表1。

表1 AP I推薦的儲罐呼吸損耗計算公式

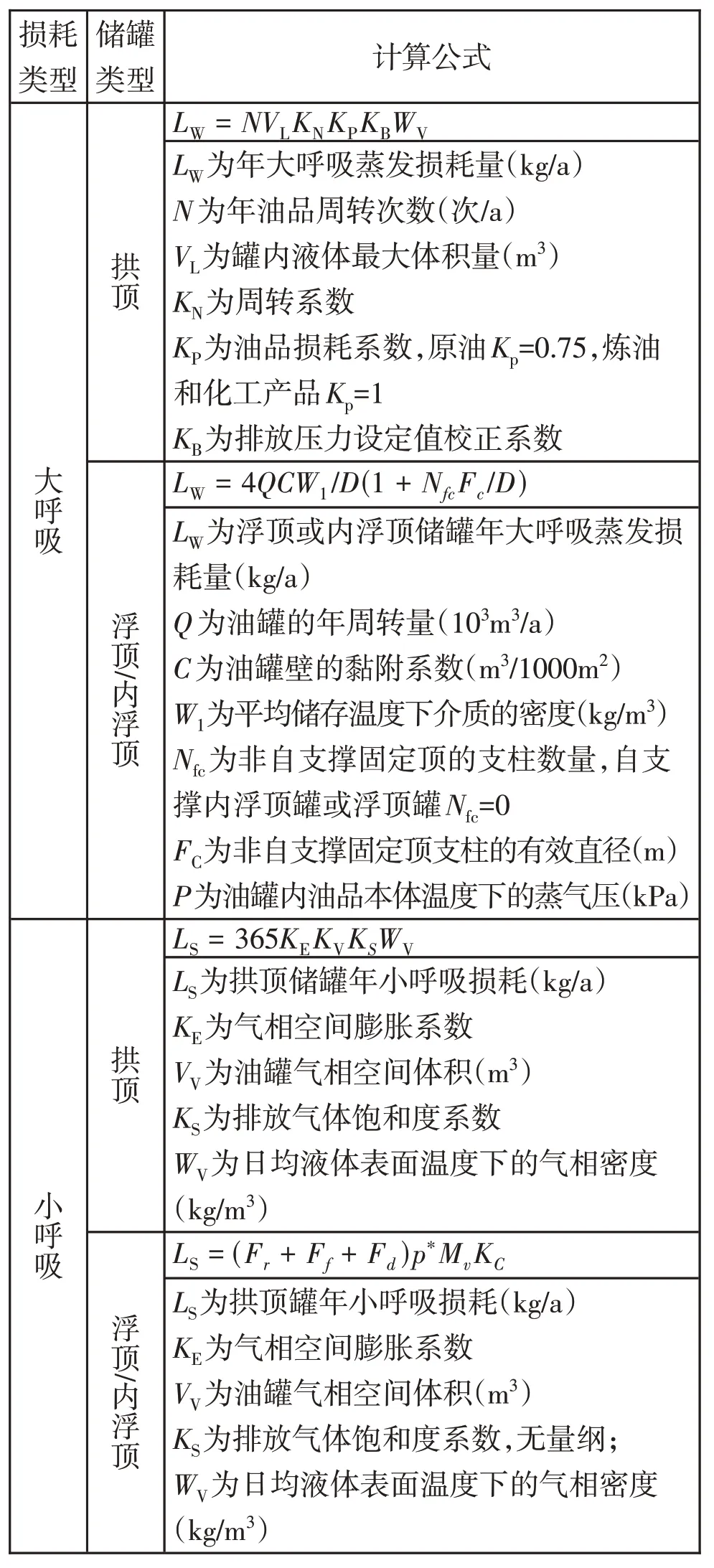

(2)《石油庫節能設計導則》推薦的經驗公式。《石油庫節能設計導則》(SH/T 3002-2019)附錄A 給出適用于用拱頂罐、浮頂罐、內浮頂罐儲存汽油、原油及其他輕質油品時,儲罐年大呼吸蒸發損耗量和年小呼吸蒸發損耗量的估算[6],具體如表2所示。

表2 《石油庫節能設計導則》推薦的儲罐呼吸損耗計算公式

(3)環保部《石油化工行業VOCs排放量計算辦法》經驗型計算公式。財政部、國家發展改革委、原環境保護部《關于印發<揮發性有機物排污收費試點辦法>的通知》(財稅〔2015〕71 號)附件二《石油化工行業VOCs排放量計算辦法》,“二、有機液體儲存與調和揮發損失,(二)公式法”對固定頂儲罐工作損失EW和靜置損失ES,以及浮頂罐的邊緣損失ER、掛壁損失EWD、浮盤附件損失EF、浮盤縫隙損失ED分別作了估算。

綜上,揮發性液體有機物的年周轉量、周轉次數等參數是儲罐“大呼吸”排放量計算中的主要影響參數;儲罐尺寸、氣相體積、溫度變化、涂料系數等參數是計算“小呼吸”損失的主要影響參數。以上這些計算方法,為計算全年油氣損失提供了計算依據,但專業性強,一些參數很難查找。確定油氣回收裝置的處理能力,主要根據儲罐在單位時間內呼出VOCs氣體的體積最大量。在應用中,需要根據儲罐實際情況選擇油氣回收裝置的處理能力。

3.2 儲罐“大呼吸”呼出量的簡化公式

選擇油氣回收裝置的處理能力時,在不做實測的情況下,估算儲罐“大呼吸”油氣排放量,可以按照灌裝時液體的體積流量,參照相關標準確定一個系數,估算蒸發氣體體積的量。

根據《石油化工儲運系統罐區設計規范》(SH/T 3007-2014)5.1.6 中,“液體進入固定頂儲罐時所造成的罐內液體氣體呼出量,當液體閃點(閉口)高于45℃時,應按最大進液量的1.07倍考慮;當液體閃點(閉口)低于或等于45℃時,應按最大進液量的2.14 倍考慮。液體進入采用氮氣或其他惰性氣體密封保護系統的內浮頂儲罐時所造成的罐內氣體呼出量,應按最大進液量考慮[7]”。

中國石油化工集團公司2017年1月發布的《中國石化煉化企業VOCs綜合治理技術指南》(試行)4.2.3.1中,要求“拱頂罐大呼吸產生氣量取罐的最大液體進料量與罐的最小出料量之差;在難以計算且無實測數據時,可參照表2或類比相同(容積、物料、工況、溫度、壓力)儲罐確定;在任何情況下,最大排氣量不小于儲罐液體進料量的1.5倍”;“內浮頂儲罐排氣量可參考表2或類比同等規模內浮頂罐確定”。

本文按照API Standard 2000(2014年版)3.3.2.2 節估算儲罐的“大呼吸”:

Lw=k×V1

其中,Lw為大呼吸呼出量(氣態),單位為m3/h;V1為儲罐單位時間進料量,單位為m3/h;k為系數,當液體蒸氣壓≤5.0kPa 時,k=1,當液體蒸氣壓>5.0kPa 時,k=2[8]。

3.3 儲罐“小呼吸”呼出量的簡化公式

儲罐“小呼吸”,按照《石油化工儲運系統罐區設計規范》(SH 3007-2014)表5.1.6 中的熱呼吸通氣量或API Standard 2000(2014年版)3.3.2.3.2 中不保溫儲罐熱呼吸計算公式,得到的儲罐熱呼吸量都太大,不符合實際運行中油氣回收裝置能力的選擇。工程中,常用如下方法計算儲罐小呼吸。

(1)保溫儲罐的小呼吸。根據API Standard 2000(2014年版),3.3.2.3.2節公式(7):

VOT=Y·Vtk0.9·Ri

其中,VOT為最大熱呼出量(Nm3/h);Y為緯度系數;Vtk為儲罐內油品在本體溫度下的蒸氣壓(kPa);Ri為保溫修正系數。

全保溫時,根據公式(7)得:

Ri=Rin= 1/(1 +hlin/λin)

其中,h為傳熱系數(W/(m2·K));lin為保溫層厚度(m);λin為保溫層導熱系數(W/(m·K))。

(2)不保溫儲罐的小呼吸。查找當地的氣象資料,確定最大的小時溫升速度,用理想氣體狀態方程式,計算儲罐因溫度變化引起的呼氣量:

ΔV= ΔT·V1/T1

其中,ΔV為儲罐小呼吸(m3);ΔT為儲罐實際運行中氣相溫度變化(℃/h);V1為儲罐在狀態1時的氣相空間體積(m3);T1為儲罐在狀態1時的溫度(℃)。

3.4 煤化工罐區罐區油氣回收裝置設計處理能力計算實例

以榆林地區某化工公司罐區為例,該罐區有20個儲罐,根據《揮發性有機物排放控制標準》(陜西省地方標準DB 61/T 1061-2017),需建設油氣回收裝置,廢氣排放濃度滿足VOCs≤80mg/m3(以非甲烷總烴計),且甲醇濃度≤50mg/m3、乙二醇濃度≤50mg/m3要求。

3.4.1 儲罐呼吸量計算

按照API Standard 2000(2014年版)儲罐進料泵的流量估算儲罐“大呼吸”。保溫儲罐按照API 2000(2014年版)估算儲罐“小呼吸”,其中,Y=0.32,h=4W/(m2·K),lin=0.06m,λin=0.034W/(m·K);不保溫儲罐按照理想氣體狀態方程估算儲罐“小呼吸”,其中,ΔT=5℃/h,氣相空間體積V1取儲罐容積的2/3。

儲罐規格及呼吸排放量如表3所示。

表3 儲罐“大呼吸”“小呼吸”計算

3.4.2 罐區油氣回收裝置處理能力

根據罐區實際運行情況,罐區“大呼吸量”取連續進料儲罐的“大呼吸”與兩個最大的間歇進料儲罐“大呼吸”之和,經計算為1007m3/h;罐區“小呼吸量”經計算為131m3/h。罐區“大小呼吸”排出量為1138m3/h。

根據《油氣回收裝置通用技術條件》(GB/T 35579-2017)7.1.2.2,油氣回收裝置處理能力設計應留裕量,按最大處理能力的1.1~1.2倍設計。因此,罐區油氣回收裝置的設計處理能力取1300Nm3/h。目前,該罐區的油氣回收裝置(基本工藝為冷凝+吸收)穩定運行,尾氣達標排放。

4 結語

未達到污染物排放標準的儲罐,需密閉收集送至油氣處理裝置,以達到國家對污染物排放的要求。確定VOCs治理設備的處理能力,主要根據儲罐在單位時間內“大呼吸”“小呼吸”呼出VOCs 氣體的體積最大量(m3/h)。在選擇油氣回收設備時,可用本文中提出的簡化公式,結合工程中罐區的實際運行情況,確定合適的處理能力。儲罐呼吸閥、阻火器等安全附件的通氣量還是應參照相應國家標準進行選擇。