電磁加熱技術(shù)在橡膠硫化工藝中的應(yīng)用研究

趙 榮

(衡水中鐵建工程橡膠有限責(zé)任公司,河北 衡水 053000)

近年來,我國橡膠工業(yè)發(fā)展迅速[1-2],對橡膠制品的加工工藝技術(shù)和產(chǎn)品品質(zhì)要求愈發(fā)嚴(yán)格。在橡膠制品生產(chǎn)過程中,模壓硫化是對產(chǎn)品外觀及性能產(chǎn)生顯著影響的一道工序[3],因此對硫化相關(guān)工藝和設(shè)備的研究與提升是許多橡膠制品生產(chǎn)企業(yè)的關(guān)注點。

電磁加熱技術(shù)(也稱誘導(dǎo)加熱技術(shù))具有較高的加熱效率以及無明火和非接觸加熱等優(yōu)點[4-5],目前許多領(lǐng)域都十分重視其研究和應(yīng)用。電磁加熱技術(shù)是利用電磁感應(yīng)原理將電能轉(zhuǎn)換為磁能,即電磁場的磁力線通過導(dǎo)電金屬材料時產(chǎn)生無數(shù)小渦流,從而使金屬材料內(nèi)部產(chǎn)生磁場,導(dǎo)致金屬原子間發(fā)生劇烈的摩擦,由于是金屬材料本身發(fā)熱,電能與磁能的轉(zhuǎn)換率可達95%以上[6]。當(dāng)電磁加熱技術(shù)應(yīng)用于橡膠硫化模具的加熱時,可以從根本上解決橡膠制品硫化過程中的能量耗損大、生產(chǎn)效率低和環(huán)境溫度升高等問題。

全球變暖問題突顯和環(huán)保政策日益加嚴(yán)使得國內(nèi)橡膠制品行業(yè)朝著綠色化、高效率化和高質(zhì)量化方向發(fā)展。部分企業(yè)從橡膠制品的硫化工藝及設(shè)備改進角度出發(fā),將電磁加熱技術(shù)用于硫化工藝以作為節(jié)能降耗的一種重要手段。

本工作針對橡膠模壓硫化工藝的硫化模具加熱,闡述普通加熱硫化工藝存在問題和電磁加熱硫化工藝的優(yōu)點,并對電磁加熱硫化工藝與普通加熱硫化工藝橡膠支座進行抗壓性能和抗剪切性能試驗,以期為設(shè)計高效和環(huán)保的硫化工藝提供新思路。

1 硫化工藝的評價

1.1 普通加熱硫化工藝

不同橡膠制品的硫化工藝要求不同,因而形成了不同的硫化加熱方式。最為常見的硫化加熱方式是通過中間介質(zhì)(例如熱板和導(dǎo)熱油)實現(xiàn)熱傳導(dǎo),即先對中間介質(zhì)進行加熱使其達到設(shè)定溫度,然后通過中間介質(zhì)與硫化模具接觸,以熱傳導(dǎo)的方式使硫化模具中的橡膠材料升溫至設(shè)定溫度而完成硫化。普通加熱硫化工藝的缺點如下。

(1)能量損耗大和效率低。目前普通加熱硫化工藝的熱傳導(dǎo)路線是:平板硫化機熱板→模具上、下模板→模具中模板→橡膠材料上、下表面→橡膠材料側(cè)面,從而實現(xiàn)對橡膠材料的全面加熱。但由于模具為金屬材質(zhì),其在進行熱傳導(dǎo)時,熱源縱向存在的能量損耗和熱量散失,會降低橡膠制品的硫化加工效率,為了不影響橡膠制品的性能,硫化時間需延長[7],這變相浪費了人力和物力。

(2)環(huán)境溫度上升。由于硫化機熱板和硫化模具持續(xù)向環(huán)境中散發(fā)熱量,導(dǎo)致工作環(huán)境溫度升高。尤其夏季,即使企業(yè)已經(jīng)采用了常規(guī)的風(fēng)冷和水冷等降溫措施,仍然不能有效控制工作環(huán)境溫度,工人極易產(chǎn)生疲勞、中暑等情況,對生產(chǎn)造成不利影響,同時由于降溫和環(huán)保設(shè)備的運行也會加大車間液壓站壓力。

(3)硫化機維護的壓力大。目前在各大橡膠企業(yè)中電加熱平板硫化機被廣泛使用[8],其工作時發(fā)熱元件溫度高達300 ℃,如果加上溫度控制系統(tǒng)靈敏度低,硫化機會因溫度過高而損壞,這會導(dǎo)致硫化機維修頻率過高和成本加大。

(4)橡膠制品的硫化均勻性差。采用平板硫化機進行橡膠制品硫化,其發(fā)熱元件產(chǎn)生的熱量通過熱板向硫化模具進行縱向傳導(dǎo)時,不能同步加熱整個硫化模具,致使橡膠制品不同部位的硫化溫度存在顯著差異[9],這會影響橡膠制品的硫化均勻性和性能穩(wěn)定性。

1.2 電磁加熱硫化工藝

電磁加熱技術(shù)早已用于金屬材料的熱處理和家用電器等中[10-11],近期則已將其應(yīng)用于橡膠制品的硫化節(jié)能改造中。對硫化模具進行電磁加熱可實現(xiàn)對橡膠制品硫化的加熱控流目的,其原理為利用硫化模具先形成磁場,然后磁場作用于硫化模具內(nèi)部的加勁鋼板,再利用加勁鋼板自身發(fā)熱對橡膠材料進行加熱,同時加勁鋼板輔助硫化模具隔磁保溫。電磁加熱硫化工藝的優(yōu)點如下。

(1)設(shè)備(包括硫化模具)的使用壽命長。電磁加熱硫化工藝是通過電磁線圈纏繞在硫化模具外壁或者鑲嵌于硫化模具內(nèi)壁而進行加熱的方式,由于線圈本身產(chǎn)生熱量極為有限,很少發(fā)生損壞,因此電磁加熱設(shè)備的使用壽命長,其投入生產(chǎn)后維護費用較低。

(2)設(shè)備安全可靠。由于在硫化模具夾層中加入隔磁材料以隔絕磁場[12],致使熱量聚集于橡膠制品,不會輻射到環(huán)境中,硫化模具表面溫度得到有效控制,生產(chǎn)安全性提高。

(3)高效節(jié)能。電磁加熱技術(shù)是將加熱體內(nèi)部原子直接感應(yīng)生熱和立體循環(huán)加熱,其加熱效率高[13],顯著縮短加熱體升溫時間。一般而言,電磁加熱硫化工藝的硫化模具預(yù)熱時間比普通加熱硫化工藝的硫化模具縮短約60%,生產(chǎn)效率提高約40%。

(4)準(zhǔn)確控溫。電磁加熱系統(tǒng)中線圈發(fā)熱量極小,熱阻滯小和熱慣性低,橡膠制品不同部位的硫化溫度差異較小,可實現(xiàn)對橡膠制品硫化溫度的精準(zhǔn)控制[14],明顯改進橡膠制品質(zhì)量。

(5)橡膠制品的性能穩(wěn)定性好。電磁加熱硫化模具能夠有效地利用熱能,使得橡膠制品在模具內(nèi)受熱均勻,避免了硫化模具在縱向的能量損耗,橡膠制品的性能穩(wěn)定性改善。

(6)改善工作環(huán)境。電磁加熱硫化工藝采用內(nèi)熱方式[15],熱能集中作用于橡膠制品,輻射到環(huán)境中的熱量能得到有效控制,使硫化工作區(qū)域溫度降低,有利于保障操作工人的健康和安全。

2 結(jié)果與討論

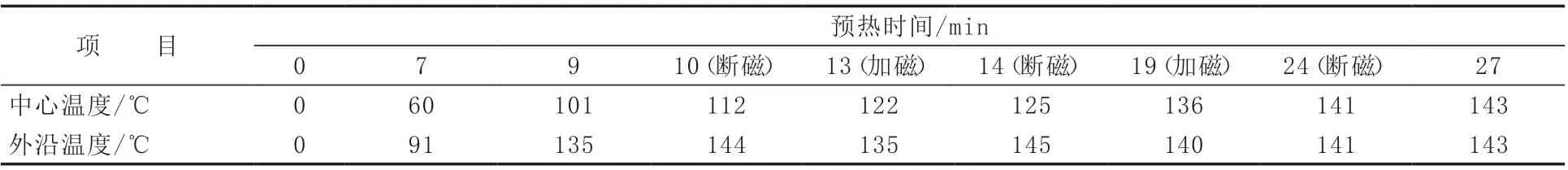

將某規(guī)格橡膠支座作為研究對象,為其設(shè)計了電磁加熱硫化模具(電磁線圈置于硫化模具內(nèi)腔),在硫化模具空載時進行試驗,獲得有效的電磁加熱溫度控制方案,即充分利用電流溫控箱準(zhǔn)確調(diào)節(jié)硫化模具合模時對橡膠制品的加熱溫度。橡膠支座電磁加熱硫化模具的預(yù)熱時間與溫度,如表1所示。

從表1可以看出,電磁加熱硫化模具的預(yù)熱時間為27 min時,中心和外沿溫度均達到預(yù)計溫度143 ℃。而普通加熱硫化模具溫度升至143 ℃需要1~1.5 h。

表1 橡膠支座電磁加熱硫化模具的預(yù)熱時間與溫度Tab.1 Preheating time and temperatures of electromagnetic heating vulcanization mold of rubber bearing

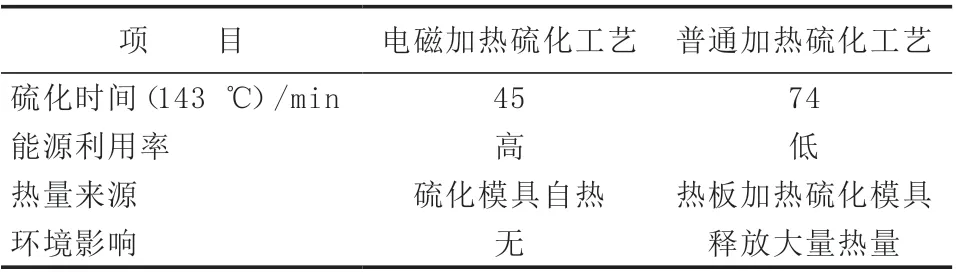

采用電磁加熱硫化工藝和普通加熱硫化工藝制備橡膠支座的工藝特性如表2所示,橡膠支座的外觀如圖1所示。

從表2可以看出,與普通加熱硫化工藝相比,電磁加熱硫化工藝的能量利用率高,原因是硫化模具通過自身加熱產(chǎn)生熱量。

表2 電磁加熱硫化工藝和普通加熱硫化工藝制備橡膠支座的工藝特性Tab.2 Process characteristics of rubber bearings prepared by electromagnetic heating vulcanization process and ordinary heating vulcanization process

從圖1可以看出,與普通加熱硫化工藝橡膠支座相比,電磁加熱硫化工藝橡膠支座的表面更為光滑、平整和均勻,即電磁加熱硫化工藝不僅有效消除橡膠支座的外觀缺陷、提高表面質(zhì)量,而且還減少膠邊產(chǎn)生,從而降低生產(chǎn)成本、縮短生產(chǎn)周期和提高生產(chǎn)效率[16-17]。

電磁加熱硫化工藝和普通加熱硫化工藝橡膠支座的抗壓性能如圖2所示,σ為壓應(yīng)力,ε為累計壓縮應(yīng)變。

從圖2可以看出,1#—4#普通加熱硫化工藝橡膠支座的σ-ε曲線雜亂交叉,即1#—4#橡膠支座的抗壓性能波動較大,而5#和6#電磁加熱硫化工藝橡膠支座的σ-ε曲線基本平行,且斜率相對穩(wěn)定,即5#和6#電磁加熱硫化工藝橡膠支座的抗壓性能波動較小。

電磁加熱硫化工藝和普通加熱硫化工藝橡膠支座的抗剪切性能如圖3所示,τ為剪切應(yīng)力,γ為累計剪切應(yīng)變。

從圖3可看出,1#/1#,2#/2#和4#/4#普通加熱硫化工藝橡膠支座組合的τ-γ直線斜率相差較大,即1#,2#和4#橡膠支座的抗剪切性能波動較大,而4#/5#和4#/6#普通加熱硫化工藝/電磁加熱硫化工藝橡膠支座組合及5#/6#電磁加熱硫化工藝橡膠支座組合的τ-γ直線斜率相近,即包含5#和6#電磁加熱硫化工藝橡膠支座的組合的抗剪切性能較穩(wěn)定。

3 結(jié)論

對于橡膠制品硫化,電磁加熱硫化工藝充分解決了普通加熱硫化工藝能量損耗大以及橡膠制品硫化時間長、硫化均勻性和性能穩(wěn)定性差等問題,能滿足橡膠行業(yè)越來越高的環(huán)保要求。