組裝式鋼貨架體系與改進貨架體系連續(xù)性倒塌分析

張敏

(安徽省建筑設計研究總院股份有限公司,安徽 合肥 230000)

20 世紀50 年代以來,能夠充分利用空間、大幅提高生產效率的自動化立體庫在歐美發(fā)達國家得到迅速發(fā)展。鋼貨架結構是自動化立體庫的存儲支撐結構。在美國貨架協(xié)會(RMI) 和歐洲物料搬運協(xié)會(FEM) 等機構的資助下,康奈爾大學、加州大學伯克利分校、悉尼大學等,對貨架結構進行了深入研究,為其制定了專用設計規(guī)范和標準,并形成了專門的學科。

我國“十一五” 規(guī)劃綱要明確提出“大力發(fā)展現代物流業(yè)”,作為物流核心存儲系統(tǒng)的自動化立體庫得到越來越多的重視。近年來,隨著電子商務、制造業(yè)、醫(yī)藥等眾多行業(yè)的高速發(fā)展,自動化立體庫的需求呈爆發(fā)式增長,年增速達20%左右。

目前,我國主流倉儲設備的核心是高層貨架結構,且隨著經濟發(fā)展的要求,貨架體系逐漸向自動化方向發(fā)展,根據功能和構件布置不同,分為多種形式,其中以托盤式和穿梭式應用最為廣泛。結構主體基本照搬歐洲的組裝掛接式貨架結構,采用冷彎薄壁型鋼建造。結構核心由桁架式柱片、帶掛接式節(jié)點的橫梁以及支撐系統(tǒng)組成。其中立柱為冷彎薄壁開口截面,屈曲形式多表現為整體、局部和畸變的耦合屈曲; 橫梁采用多卷邊抱焊梁; 梁柱連接采用便于快速安裝的掛接式連接,表現為半剛性。該類貨架結構體系共性為密集構件,在平面內,一個方向表現為桁架結構,另一個方向表現為弱框架結構,甚至排架。且由于制作、安裝工藝的影響,結構存在大量的節(jié)點松動、滑移及偏心問題,在貨物荷載的長期作用下,疲勞效應以及結構的二階效應影響尤為明顯。所以一旦結構受到意外荷載的撞擊,貨架結構將出現大面積的連續(xù)性倒塌,故抗連續(xù)性倒塌的研究至關重要。

1 模型簡介

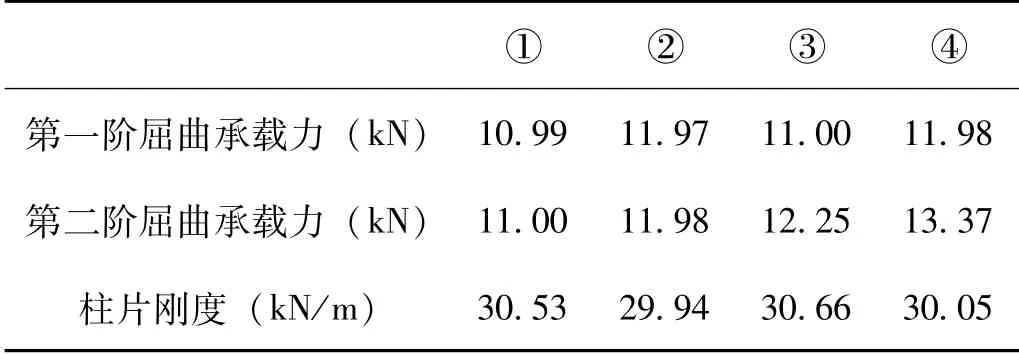

選取某實際工程鋼貨架為研究對象,由于其結構對稱性以及單榀結構振動的獨立性,選取4 跨12 層的單元結構進行性能研究。鋼材采用Q235,開口截面立柱型號為100 ×70 ×60 ×3,閉口截面立柱采用截面參數等效原則,取箱形截面100 ×70 ×2.5,橫梁規(guī)格為100 ×50 ×1.5,背拉C70 ×25 ×12 ×2,W 型支撐C40 ×29 ×6.5 ×1.3,X型支撐Φ20 ×2,水平撐C80×50 ×20 ×2.5,尺寸單位均為mm。貨架體系示意如圖1 所示。結構總高度為19.8m,抗震設防烈度7 度,設計基本地震加速度為0.1g,二類場地土,地震分組為第二組,場地土特征周期為0.4s,阻尼比0.035,地震動最大影響系數為0.08。橫梁上作用的豎向活荷載為2kN/m。為準確進行對比分析,橫梁與立柱連接處考慮半剛性,剛度值取116.3kNm/rad。

本文研究的6 種模型列于圖1,其中模型①~④作為柱片分析時,無背拉體系,作為單元結構整體分析時,加傳統(tǒng)背拉體系。

2 彈性分析

2.1 柱片分析

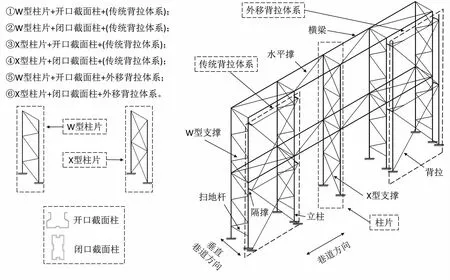

由于組裝式鋼貨架采用W 型柱片和開口截面立柱,導致結構易發(fā)生扭轉畸變失穩(wěn),故本文根據用鋼量等效原則,提出X型柱片和閉口截面立柱,如圖1所示。對模型①~④進行彈性靜力和屈曲分析,屈曲承載力及柱片垂直巷道方向剛度見表1。

表1 屈曲承載力及柱片剛度對比

圖1 貨架體系示意圖

屈曲分析觀察發(fā)現,4 種模型的第一階屈曲均表現為彎曲屈曲,而第二階屈曲表現出不同程度的扭轉效應。比較模型①、②或③、④可知,閉口截面柱對柱片前兩階屈曲承載力均有一定的提高,比較模型①、③或②、④可以發(fā)現,柱間X型支撐對柱片的第二階扭轉屈曲承載力有很大提高。并且比較4 種模型柱片剛度可以發(fā)現,由于柱間支撐較長,對垂直巷道向剛度貢獻較小,故數值相差不大。

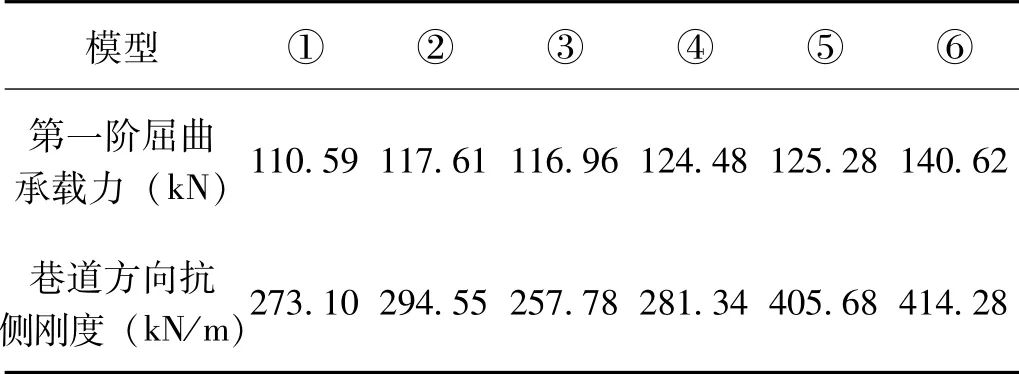

2.2 單元結構分析

由于貨架安裝工藝的限制,隔撐短梁不能安裝在梁柱連接處,進而導致背拉存在一定的偏心作用,結構的整體屈曲呈現扭轉趨勢; 并且貨架結構受意外荷載的垮塌多發(fā)生在巷道方向,故沿巷道向的抗側剛度的提高至關重要。為了克服偏心作用和提高結構抗側剛度,本文提出一種增設外立柱的外移背拉體系,如圖1 所示。

對6 種特征的單元模型進行靜力和屈曲分析,結果對比見表2。比較模型①~④可以發(fā)現,X型柱間支撐和閉口截面柱分別對結構的整體屈曲承載力有一定的提高,而同時具備X型柱間支撐和閉口截面柱的結構,第一階整體屈曲承載力提高12.6%,抗側移剛度提高不明顯,而改善背拉體系的模型⑤、⑥的抗側移剛度較模型①提高52.7%。

表2 屈曲承載力和整體抗側剛度對比

3 非線性靜力分析

由彈性分析已經初步比較出6 種模型的特點,模型⑥的彈性性能指標較其它5 種模型有顯著的提高。進而選取組裝式鋼貨架模型①與新型貨架模型⑥,進行抗意外荷載撞擊能力的Pushover分析和倒塌過程模擬的Pushdown 分析,觀察兩種貨架體系連續(xù)性倒塌過程中塑性發(fā)展全過程。

3.1 Pushover分析

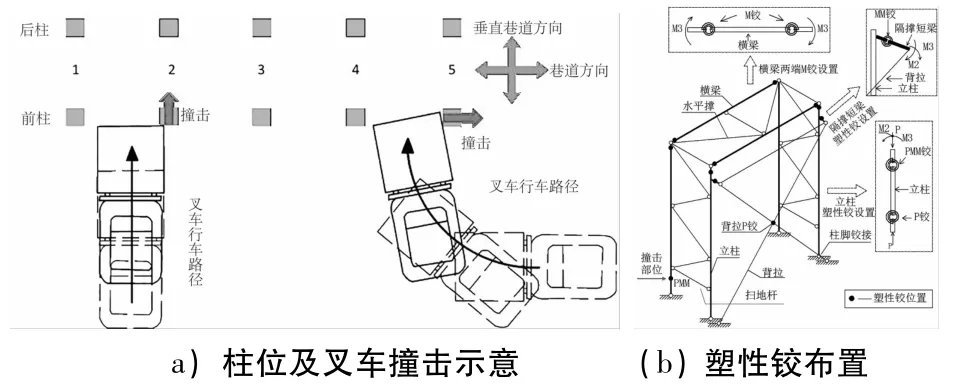

單元結構共有5 個柱片,每個柱片包含前后兩根立柱,每根立柱分別受來自巷道方向或垂直巷道方向的叉車撞擊作用,貨架柱位及叉車撞擊示意如圖2(a) 所示。按照FEMA356 相關規(guī)定,對彈性分析模型設置相關塑性鉸。塑性鉸設置如圖2 (b) 所示。橫梁基于已有試驗參數,設置單方向M鉸; 柱腳鉸接,設置軸力鉸P,立柱上端設置PMM鉸; 背拉由于設為只拉,且兩端鉸接,設軸力鉸P; 隔撐短梁承受兩個方向的彎矩,設置MM鉸。假定立柱受叉車撞擊部位距柱腳125mm,并在此位置設PMM鉸。

圖2 叉車撞擊示意及塑性鉸布置圖

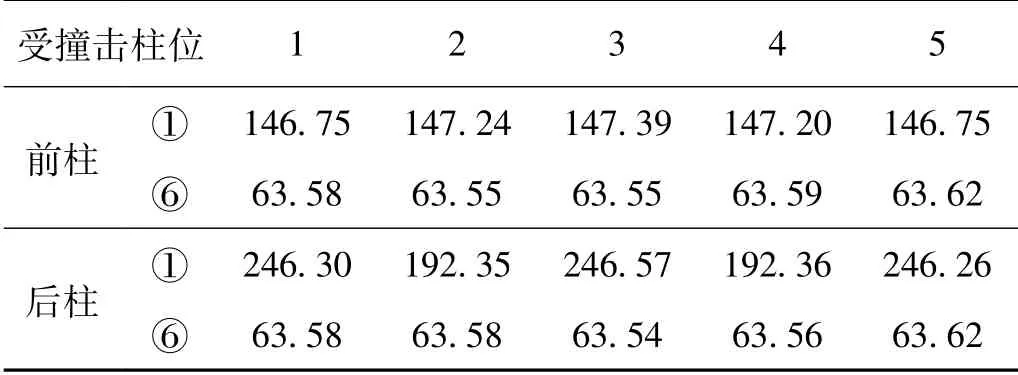

由Pushover分析得到的5 個柱位的前后柱的垂直巷道方向的抗撞擊力列于表3,沿巷道方向的抗撞擊力列于表4。

表3 貨架柱垂直巷道方向抗撞擊能力(kN)

表4 貨架柱巷道方向抗撞擊能力(kN)

對表3、4 總體橫向比較,抗撞擊力相差不大,局部撞擊力突變是由于該立柱承擔的豎向軸力不同所致,軸力大,則抗撞擊力小,反之亦反。

在垂直巷道方向,由于①模型在垂直巷道方向底部有掃地桿,且撞擊部位假定在柱腳與掃地桿之間,而模型⑥底層柱無垂直巷道向的支撐,故模型①抗撞擊力較模型⑥高,即增加柱間支撐可提高抗撞擊能力。且由于支撐形式的不對稱性,模型①的各個柱位的前柱和后柱抗撞擊力相差較大。在巷道方向,由于每層立柱之間沒有支撐,且立柱截面特性沿巷道方向基本一致,故模型①與模型⑥各個柱位前后柱的抗撞擊能力相差不大。

3.2 Pushdown 分析

觀察Pushover過程中可以發(fā)現,當受垂直巷道方向撞擊,受撞擊部位出現失效塑性鉸時,與其對應的另一個柱子受柱間支撐的力傳遞作用,也已失效,但是為了計算收斂,此處未設置塑性鉸。所以有必要對W 型柱片進行柱片失效(同一柱位的2 個柱腳同時移除) 的Pushdown 分析,即豎向的Pushover分析。根據GSA建議,鋼結構豎向等效重力荷載G=1.2D+0.5L,動力放大系數取2.0,即豎向Pushdown 荷載為2G,其中D代表恒荷載,L代表活荷載。但是對于存儲貨物的貨架結構,根據行業(yè)經驗取G=D+0.8L。

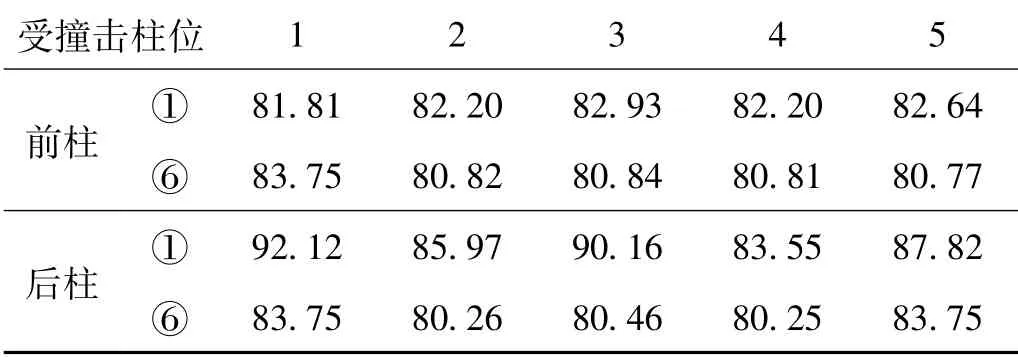

模型①五個柱位破壞模式如圖3 所示,有背拉控制區(qū)域的柱片(2、3 柱位) 破壞失效時,相鄰柱片(1 或4 柱位) 連接的橫梁首先大量出現塑性鉸,隨后本柱片塑性鉸迅速發(fā)展致破壞,隨著塑性鉸進一步發(fā)展,整個結構迅速傾覆。而1、4 和5 號柱位分別失效時,表現為受破壞柱片倒塌,而整個結構沒有迅速倒塌,但是結構頂層側移很大,面臨倒塌危險。對于模型⑥,破壞模式與模型①基本一致,但是當非背拉區(qū)柱位破壞,結構不會整體倒塌,頂層最大側移較模型①減小40%。而當背拉區(qū)隔柱位破壞,結構有很好的抗傾覆能力,直至Pushdown 完全結束,結構基本完好。

圖3 模型①五個柱位破壞模式圖

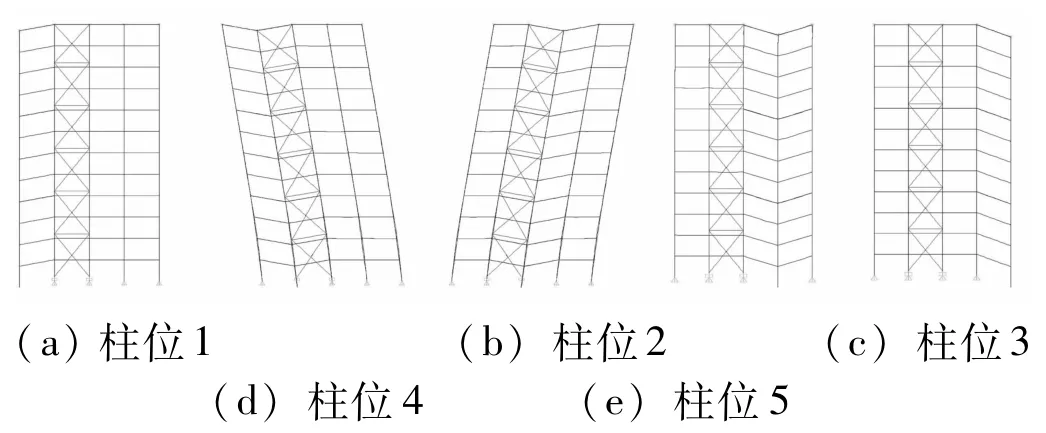

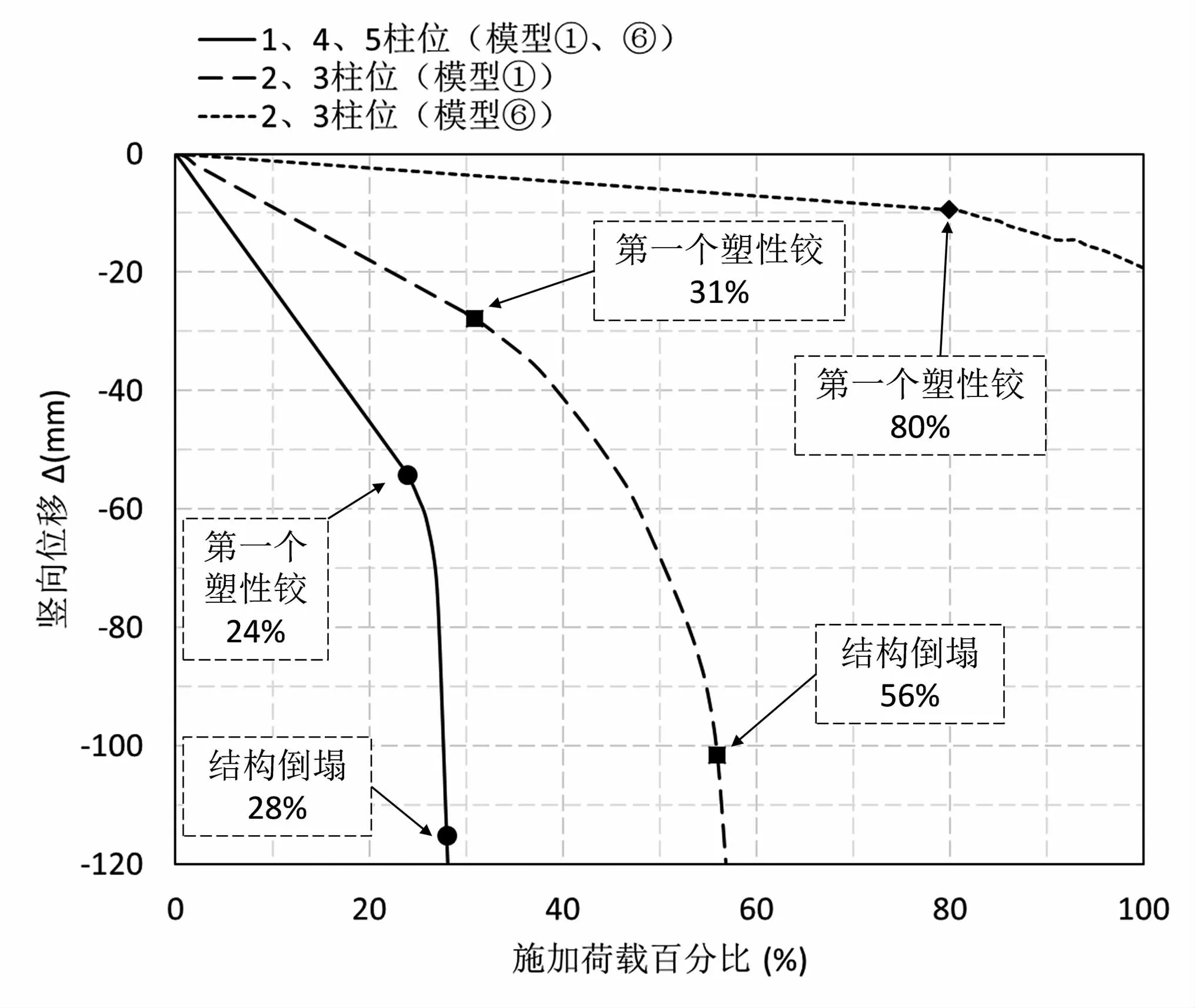

Pushdown 曲線如圖4 所示。模型①和⑥的1、4、5 號柱位分別破壞時,荷位移曲線基本完全重合,第一個塑性鉸出現在24%總荷載位置處,且結構倒塌出現在28%位置處; 模型①的2、3 柱位分別破壞時,荷載位移曲線基本完全重合,第一個塑性鉸出現在31%位置,結構倒塌出現在56%位置; 而對于模型⑥的2、3 柱位,曲線略有差別,但趨勢一致,第一個塑性鉸出現在80%位置,整個加載過程中,結構基本完好。

圖4 模型①與模型⑥荷載位移曲線

4 結語

本文對帶背拉體系的貨架結構進行了有限元模擬連續(xù)性倒塌分析。為更好地抵抗意外荷載引起的連續(xù)性倒塌,首先通過改進組裝式鋼貨架,并進行彈性對比分析,提出一種性能優(yōu)越的新型貨架體系。采用非線性靜力分析方法,比較組裝式鋼貨架與新型貨架結構的抗撞擊能力并判斷倒塌過程機理,最終對兩種貨架體系進行非線性動力分析,更準確地獲得倒塌目標,并驗證非線性靜力分析結果。

1) 與開口截面立柱相比,閉口截面立柱對第一階、第二階屈曲承載力有一定提高; 與W 型柱間支撐相比,X型柱間支撐對第二階扭轉屈曲承載力有很大提高; 與傳統(tǒng)背拉體系相比,外移背拉體系對單元整體結構巷道向抗側移剛度提高52.7%。同時具備閉口截面柱、X型支撐和外移背拉體系的新型貨架結構較組裝式鋼貨架結構第一階屈曲承載力提高12.6%。

2) 對5 個柱位共10 根立柱的兩個方向分別進行擬撞擊的Pushover分析,發(fā)現抗撞擊力主要由受撞擊立柱的無支撐長度和截面特性決定,建議在底層柱腳附件增設支撐。垂直巷道方向撞擊,組裝式鋼貨架體系受撞擊柱位的前、后柱同時破壞,新型貨架體系僅受撞擊一側立柱破壞; 巷道方向撞擊,兩種貨架體系塑性鉸均由受撞擊柱傳遞至相鄰橫梁與立柱,塑性不斷發(fā)展直至倒塌。

3) 通過Pushdown 分析,準確地定位了組裝式鋼貨架與新型貨架5 個柱位的倒塌模式。兩種貨架1、4和5 柱位破壞模式相同,均表現為在28%等效荷載(2G) 作用下柱片破壞,牽連整個結構倒塌; 組裝式鋼貨架2、3 柱位在56%等效荷載下倒塌; 而新型貨架在整個推覆歷程結束,未見倒塌。