建筑工程水泥攪拌樁技術應用

楊蘇

(山西焦煤西山煤電西銘礦基建辦,山西 太原 030053)

1 工程概況

水泥攪拌樁技術應用到地基施工中比較普遍,尤其是港口、地鐵、公路等項目中,被大量的建設和使用。本文以某工程項目實際案例進行分析,選取其中一個標段分析,分析了解水泥攪拌樁施工技術和治理管理控制措施,為今后同類工程施工起到積極作用。本次工程的實施中現場勘查后發現,施工地區內軟土結構厚度較大,地基處理范圍大,設計人員確定應用水泥攪拌樁復合地基作為處理方案。根據施工需要,應用漿液攪拌法施工工藝,單樁直徑為70cm,總工程量約為40.00m。

2 方案確定

水泥攪拌樁施工工藝應用水泥作為固化劑的形式,通過攪拌機直接將水泥噴入到土體內,持續性攪拌處理,讓水泥和土充分的發揮出物理與化學反應,降低地基土塑性,改良土體物理化學性能,軟土地基結構的強度得到提升,地基穩定性更高。本次工程中,水泥攪拌樁采用的是雙向攪拌工藝,施工工藝如下: 先進行現場的平整處理,做好準備工作,測量放樣,攪拌機安裝、調平處理,攪拌機插入到規定深度上,開啟送漿泵進行漿液輸送處理,同時進行攪拌處理,按照正、反兩個方面進行充分的攪拌,達到規定的加固深度要求,在連續性噴漿攪拌10s以上后,提升攪拌機,即可完成單樁施工。

3 水泥攪拌樁施工質量標準

①水泥攪拌樁設置距離、直徑、長度等各項指標都符合要求,達到設計方案的要求,如果發現不符合設計的要求,不能投入使用,否則將會影響總體施工效果; ②在現場施工中,隨時檢查噴漿量、樁長、復攪長度以及是否進入硬土層等,如果發現有異常的情況,禁止投入工程進行施工; ③水泥攪拌樁沿著深度方向0.3m范圍內處理,如果發現水泥樁內水泥含量比較少,樁芯流速態,就是說明該樁體結構不合格,需要及時處理; ④成樁28d 之后,需要進行鉆芯檢測,抽查比例為千分之五,且每個段落不能少于2根,做好貫入試驗分析,樁身無側限強度達到設計標準; ⑤水泥攪拌樁工程質量要符合要求,樁位偏差在50mm以內,深度偏差在50mm 以內,傾斜度不足1.5%,強度等性能符合設計方案的要求。

4 施工技術

4.1 施工工藝參數確定

要想保證工程的質量合格,在項目實施前需要做好水泥混凝土配合比試驗,保證水灰比、水泥、外加劑的加入比例符合要求,攪拌樁設計符合要求。根據設計要求做好配合比控制,工藝技術參數符合要求,不會給工程質量產生任何影響。

4.1.1 室內配合比試驗

水泥摻入比按13%、15%、18%、20%,石膏摻入比2%,水灰比選定0.5 和0.55,在試驗時按照7d、28d、90d 的齡期進行水泥密度、無側限抗壓強度、水灰比的檢測。試驗檢查后,保證各項參數合格。配合比相同條件下,水灰比低的無側限抗壓強度高; 配合比不同的,水泥加入比例越高,28d 齡期無側限抗壓強度越高。水泥加入比例為18%時,抗壓強度達到設計標準; 加入2%的石膏后,水泥攪拌樁早期強度較高。

4.1.2 試樁施工參數

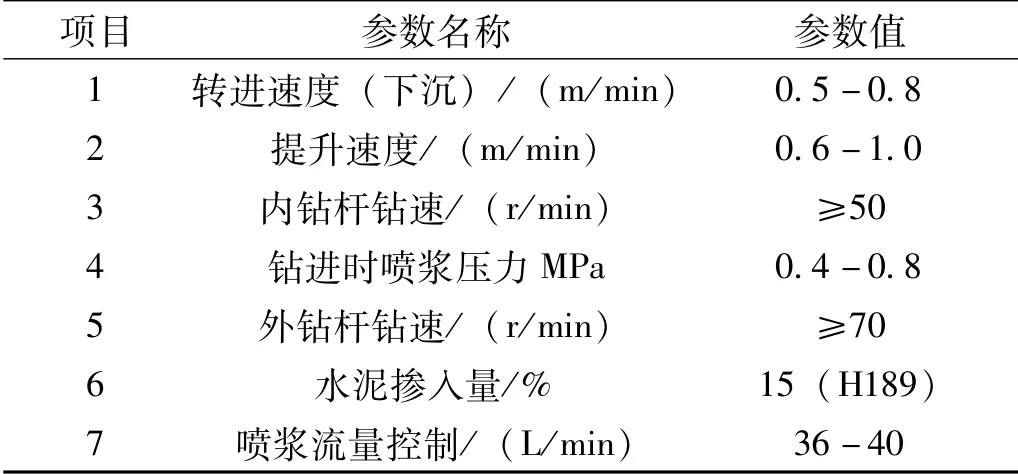

根據工程的施工需要,本次工程中,選取應用ZGZ-A-25 型同心雙軸雙向攪拌樁機,選取現場的6根樁體進行試驗。施工參數見表1。

表1 試樁施工參數參考

4.1.3 試樁施工及質量檢驗

根據施工工藝流程進行試樁施工,試樁之后能夠確定樁位、樁徑以及垂直度的指標,確保符合設計標準的要求,總計取芯6 根樁,芯樣有18 段。從取芯效果來看,樁體結構密實度合格,成樁的質量符合要求,局部樁體沒有存在攪拌樁不充分的情況,通過分析發現,在施工中因為局部的位置鉆桿速度比較慢,泥漿泵輸送液體不連續,和土體充分的結合、固化,所以在后續大范圍施工時,應該做好漿液輸送速度的控制,以保證樁體結構的質量合格。

4.1.4 施工工藝參數確認

根據室內配合比結果,做好現場試樁檢測,工藝參數如下所示: ①摻合料參數。水泥比例為18%,石膏為2%,水灰比0.5; ②施工環節參數控制: 鉆進下沉0.5 ~0.8m/min; 攪拌提升速度: 0.6 ~1.0m/min。內鉆桿轉速大于50r/min。

4.2 施工材料

本次工程中,選取的是42.5 級普通硅酸鹽水泥材料,使用M類二次混合石膏,天然淡水作為水源。水泥出廠時間在3 周以內,不能使用結塊、過期、劣質的水泥材料。拌和水通過檢驗后,不會影響使用的效果,并且水內的氯離子的含量不超過200mg/L。水泥與石膏在進入到現場內,嚴格進行質量檢查,保證各項性能指標符合要求,并且有質量合格證,根據工藝要求進行現場的送檢檢測,各項指標合格才能投入使用。在現場進行分類保管,禁止使用不合格的材料。

4.3 成樁施工

4.3.1 樁位控制

根據設計要求進行樁位的測量放樣,并且做好標記。放樣定位之后做好檢測,進行復核檢查,做好驗收管控工作。保證數據偏差在合理范圍內,做好樁位編號檢測。

4.3.2 樁長控制

在現場開始施工前,對鉆桿長度進行檢測并且表示處理,保證鉆入深度、復攪深度合格,保證樁體長度滿足要求。攪拌環節要做好噴漿量以及攪拌深度的控制,經過現場儀器進行監測和記錄,每次下入都要做好記錄,深度偏差控制在200mm以內。

4.3.3 垂直度控制

攪拌樁機正側面分別需要布置一個吊錘,打樁時應該隨時了解吊錘的情況,如果存在傾斜的問題要及時做好調整。每根樁體結構施工都要保證攪拌頭、鉆桿、樁位中心處于同一直線上。樁身結構垂線度偏差不超過15mm/m。

4.3.4 漿液制備及注漿

根據現場的具體情況,做好水泥加入比例和水灰比的控制,確保水泥漿質量合格。組織專人對攪拌合格的水泥漿進行稱量和記錄,如果發現比重較低,需要增大水泥比例,同時攪拌均勻,符合技術要求。水泥材料必須進行過篩處理,制作合格的漿液不能存留過長的時間,如果超過2h,則需要降級使用。制漿攪拌之后在現場設置防雨棚裝置,避免雨水進入到內部而造成水灰比下降,且在漿桶周圍設置截水圍擋以及排水溝,避免清洗水進入到漿液內。注漿環節,壓力、流量必須進行控制,保證技術參數符合要求,確保注漿施工連續進行,保證樁體結構的質量合格。

4.3.5 攪拌成樁

①攪拌機鉆入速度為0.6m/min,鉆進是攪拌轉速為40r/min,漿液噴入的速度為63L/min,樁端噴漿攪拌30s后和樁端土充分攪拌處理,合格后提升鉆機;②攪拌機提升速度在0.5m/min 以內,提升拌轉速為60r/min,保證達到標高的要求,對現場施工情況進行記錄,指導后續施工; ③隨時檢查鉆頭的情況,如果發現磨損非常嚴重,需要停止鉆進,及時更換或者修復處理。鉆頭直徑偏差不超過3%,同時還要檢查葉片的情況,如果存在問題要及時處理; ④攪拌機預攪下沉的過程中,不能沖水,如果發現土層結構硬度較高,在保證強度的同時進行適量的沖水,以保證結構性能合格; ⑤做好樁頭的質量管控,攪拌機在樁頂標高1m以內需要減慢鉆進速度,在提出地面后要停止提升,并且連續攪拌幾秒。

5 施工質量問題與控制措施

5.1 樁位偏差大

1) 產生原因: ①對準效果較差。單簽深層水泥攪拌樁很多都是應用平鏟爬行時鉆機形式。鉆機在前進、倒退的過程中,由于溢漿漫流、視線阻隔等,工作人員無法發現樁位,導致操作缺乏標準化; ②現場地質條件比較特殊,鉆機下沉如果遇到比較大的卵石、孤石無法完成鉆進的情況,不能提升鉆機后移重鉆,此時樁位偏差一般在20cm~30cm左右。

2) 預防措施: 鉆機平臺上焊接鋼筋,按照機型,通常在鉆桿和鋼筋控制點有2 倍的距離。根據現場的情況,使用重線墜的方法進行控制。如果由于地質條件的影響,有孤石等材料存在,需要重新鉆進施工,這是特殊的補樁情況,在工程記錄中有詳細的標記,要求不能過高。

5.2 垂直度偏差過大

1) 產生原因: 當前鉆機的型號比較多,主要是支腿的形式,如果地形表面不平整,四條腿不平或者支腿不牢固的情況,極易造成集體發生傾斜的問題,鉆桿垂直度也會發生偏差。如果有支腿牢固性不足,機架容易發生嚴重的不平穩,也會造成鉆桿垂直度不合格,垂直度過大,給工程的質量造成負面的影響。

2) 預防措施: ①機架上掛垂線,機架橫梁中畫出中線,機架達到垂直的標準才能進行鉆孔作業,只有鉆桿垂直方能保證樁體的垂直; ②每條支腿都處于受力的狀態,保證支撐達到穩固性的標準,機架的穩定性合格,只有機架穩定才能保證狀體不會發生傾斜問題。

5.3 噴漿不正常

1) 產生原因: ①注漿管發生損壞; ②注漿孔堵塞; ③水泥漿質量不合格,內部混油石塊等雜質,導致管道發生堵塞的情況,噴漿效果無法滿足要求; ④水灰比不合適,漿液性能比較差,極大影響樁體質量; ⑤水泥漿泵調速器運行狀況適當,壓力難以滿足要求; ⑥注漿管長度過大,中間存在彎曲嚴重的情況。通常來說,管道長度為50m以內為最佳,盡量不要出現轉彎的情況,如果管道長度在100m以上,壓力損失嚴重,極易造成噴漿質量不合格。

2) 預防措施: ①施工前,進行注漿泵、攪拌機檢查,確保設備可以正常的運行; ②作業人員在施工后技術清洗管口、注漿泵; ③在噴漿口設置有止回閥的部件; ④在噴漿口的上部適當的設置越漿板,避免出現堵塞的問題; ⑤集漿池應該布置細篩進行過濾處理,避免雜物進入到管道內。其六,做好水灰比的控制; 設計水灰比0.45 ~0.6 之間,通常來說,應用0.5 水灰比達到樁體的質量,不會給噴漿造成影響,保證水泥質量合格。根據工程要求,確定最佳配合比才能保證工程質量合格。

5.4 抱鉆

1) 產生原因: ①施工工藝不合適; ②粘結性較高。水泥材料拌和不均勻,容易發生抱鉆的情況; ③地層存在砂礫層條件,在攪拌的作用之下,卵石擠壓在樁體周圍; ④設備存在故障,比如鉆桿軸承損壞等; ⑤停機時間超過3h,出現水泥凝固的情況,鉆桿抱死。

2) 預防措施: ①結合不同土層條件,確定最佳的施工工藝。在項目實施前,對于地層結構展開全面分析,做好地質鉆探作業; ②攪拌機沉入到地層前,需要注水處理,保證攪拌頭濕潤處理。如果地表是軟黏土的形式,加入必要的砂材料,防止粘度過高而產生抱鉆的情況。

5.5 冒漿

1) 產生原因: ①有些粘土不是粘土,但是上覆層壓力大,持漿能力比較差,容易發生冒漿的問題;②鉆進環節遇到孤石或者卵石,鉆進速度下降,無法完成漿液的疏松,攪拌虛土內水泥漿液無法達到飽和的情況而發生溢漿的情況; ③鉆桿提升環節,上升速度較快,無法徹底的攪拌,但是水泥漿液壓力比較大,處于0.4MPa~0.6MPa之間,出現冒漿。

2) 預防措施: ①漿液疏松過程中,持漿能力不合格就會發生冒漿,造成漿液傳輸量比較差,所以需要改變施工工藝,并且保證攪拌速度提升到500r/min,鉆進速度降到1m/min,保證土和水泥充分攪拌處理,達到混合性的要求,降低冒漿發生率; ②在鉆進到硬度高的持力層或者孤石時,應該降低泵送壓力,調節漿液,防止發生冒漿的問題; ③提升環節速度嚴格控制,泵送壓力處于合理范圍內。

5.6 樁頂強度

1) 產生原因: ①表層土加固質量不足; ②表層覆蓋壓力小,攪拌時土體上移,攪拌均勻性較差; ③樁頂鉆進提升速度較快,注漿量不夠; ④水灰比大于設計標準要求; ⑤水泥質量比較差,或者選擇使用的水泥材料的種類有差異; ⑥管道清洗處理后,水沒有及時排出去; ⑦有些施工團隊為了提升施工效率,在加水的同時加入水泥材料,并且攪拌同時進行使用,水灰比難以達到均勻性標準; ⑧樁頂沒有進行鉆頭壓磨處理。

2) 預防措施: ①在樁頂向下的1m范圍內作為加強段結構,對其進行復拌加注漿處理,水泥加入比例增大到15%左右; ②樁長和標高的設計中,應該挖除30cm長度左右,保證結構強度性能合格; ③做好水灰比的控制,做好水泥材料加入比例合格、壓力符合要求的情況下,盡量的減小水灰比; ④一次攪拌好一根樁體,保證水泥漿液的質量合格,禁止邊加水邊攪拌; ⑤機架標志線看到樁頭的情況下,減小提升速度,確保水泥材料的加入量合格; ⑥鉆頭到樁頂部位壓磨的時間控制在30s。

5.7 樁體不均勻

1) 產生原因: ①現場工藝設定缺乏合理性; ②攪拌機、注漿機在運行中發生故障,注漿不連續,漿液均勻性差; ③攪拌機在運行時,設備的速度不均勻; ④攪拌機提升速度與噴漿速度存在不匹配的情況; ⑤第一次下鉆帶水下鉆; ⑥管道清洗之后,內部有水殘留,隨著施工進入到樁體內; ⑦制漿施工工藝缺乏合理性; ⑧噴漿時不連續,漿液存在中斷的情況; ⑨漿液發生離析的情況; ⑩因為機械運行不當而導致中途停止鉆進施工。

2) 預防措施: ①制定出切實可行的施工工藝;②在施工前對設備進行全面檢查,保證性能合格,如果發現故障,及時進行檢修處理,保證運行效果合格; ③水泥漿攪拌時間在2min 以上,盡量的達到3min,同時還要適當的增加攪拌的次數,以防止發生漿液沉淀的問題; ④增大攪拌轉動速度,確保漿液達到均勻性標準; ⑤注漿設備運行效果合格,注漿速度達到均勻的要求,保證水灰比符合設計方案的要求;⑥如果在現場施工中,因為機械故障而發生停鉆的情況,經過修復處理之后向下延伸50cm,達到1m為最佳狀態。

6 結語

水泥攪拌樁是比較普遍的建筑工程樁體施工形式,對于工程穩定性、安全性的提升有著重要的作用,所以必須加強水泥攪拌樁的施工質量管理,保證和質量性能合格,從而提高施工的質量水平。在具體的施工中,做好水泥攪拌樁各個技術參數的分析和控制,選擇最佳的施工工序,保證成樁的質量合格,對于提升建筑工程安全性有重要價值。