基于ANSYS的藥柱包覆層粘接質量敲擊響應特性

趙連洲, 李艷軍, 曹愈遠, 柳志高, 張興成, 趙楊超

(南京航空航天大學民航學院, 南京 211106)

包覆層粘接界面是自由裝填式藥柱結構中的薄弱環節,其力學行為直接影響著藥柱的結構完整性和貯存壽命[1-2],固體導彈從生產到使用過程中,一般要經過幾十年的貯存期。在貯存過程中如果裝藥界面出現脫粘缺陷,會破壞固體火箭發動機的結構完整性,進而給導彈發射安全帶來巨大威脅。因此,為了保障自由裝填式藥柱結構的完整性以及藥柱燃燒發射過程中的安全性和可靠性,需要對其包覆層粘接界面進行缺陷檢測。而對缺陷檢測能力影響因素的研究是包覆層粘接界面缺陷檢測質量研究的核心部分,也是保證自由裝填式藥柱發揮其優良性能的關鍵。

目前,中外學者在藥柱脫粘缺陷檢測領域開展了大量研究。張志強[3]利用編程語言控制超聲相控陣收發模塊進行信號處理,設計了可燃藥筒粘接檢測的超聲相控陣探傷系統。鄭善樸等[4]利用BP神經網絡對脫粘缺陷的超聲信號分類判別缺陷類型。馬超群等[5]提出了利用超聲C掃優化脫粘檢測效率方法。Wang等[6]提出了一種基于小波變換增強算法的脈沖熱像法分離識別固體火箭發動機包覆層脫粘缺陷的新方法。Wang等[7]以敲擊檢測法結合GA-BP神經網絡優化模型,嘗試解決航空復合材料的檢測精度低的問題。但超聲檢測法超聲波檢測操作復雜,需要耦合介質,且橡膠內襯阻尼大,超聲波會有較大衰減[8]。熱成像法隨著檢測件厚度的增加,檢測效果下降明顯,而且對環境條件要求較高,不適合進行現場檢測。而敲擊檢測法操作簡單,并且可以適用不同生產需求及工作環境。目前中外學者在包覆層粘接界面缺陷檢測的數據處理、實驗研究等方面研究較多,但對檢測技術的理論模型與缺陷信號的響應特性研究較少,而缺陷信號的響應特性對缺陷檢測效果的研究至關重要。

基于此,為彌補中外通過敲擊響應信號研究粘接界面缺陷研究的不足以及滿足藥柱包覆層粘接界面缺陷檢測需求,現以敲擊檢測法為基礎,根據影響包覆層粘接界面敲擊檢測能力的相關因素建立缺陷模型,利用ANSYS對其進行敲擊檢測動力學仿真,最終通過敲擊響應信號持續時間來反映包覆層粘接界面的各種缺陷情況。在敲擊檢測研究中引入ANSYS仿真,不僅能推動粘結結構復合材料的設計、生產與使用維護中無損檢測的發展,還能在信號響應規律之上為敲擊檢測方法的應用提供新思路、以使數字敲擊檢測的理論更加完善。

1 敲擊檢測

1.1 敲擊簡化力學模型

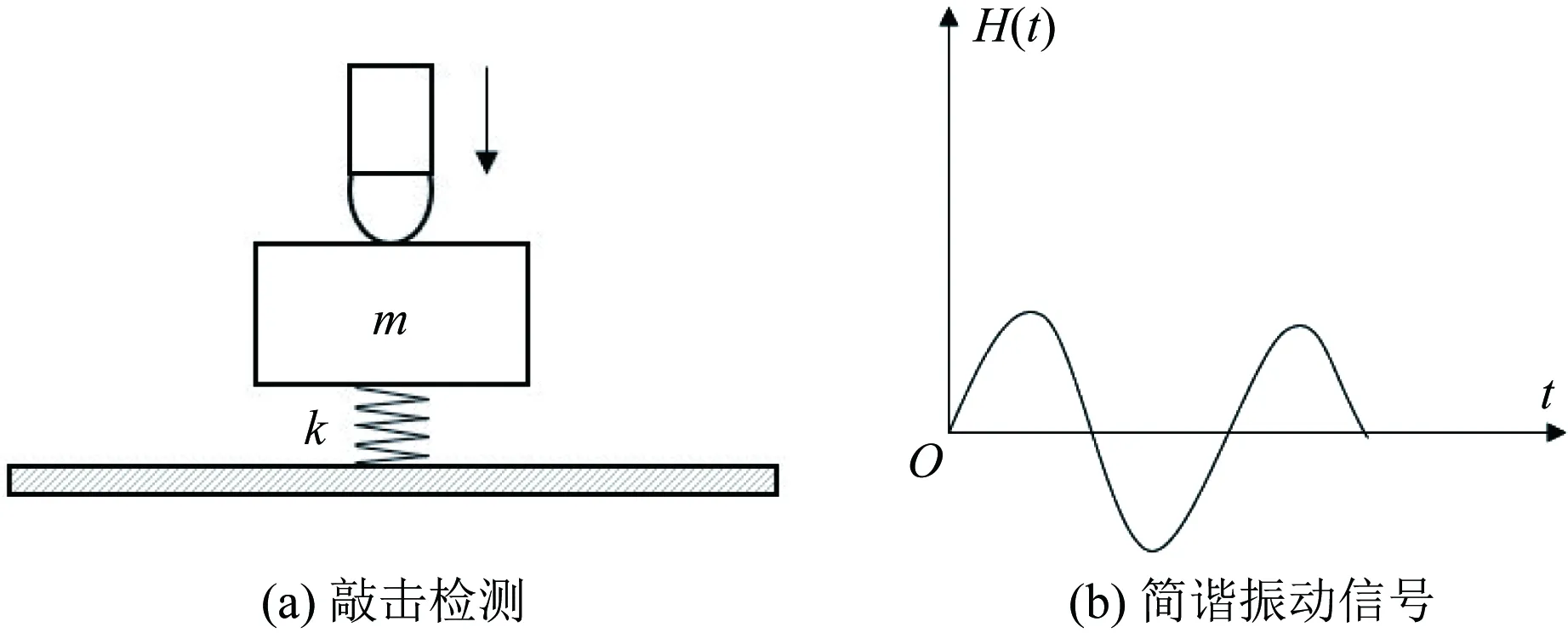

敲擊檢測是一項傳統的檢測技術,可以快速有效地對材料膠接質量進行檢測,目前已經應用于蜂窩夾芯結構、板板膠接結構、多層粘接結構以及網格結構的膠接質量檢測,可以檢測出脫粘、裂紋、夾雜、氣孔、分層等缺陷[9-11]。基于振動基礎理論,利用敲擊方法檢測構件缺陷的基本原理可以用簡化的彈簧質量模型來表達如圖1所示,可以假設彈簧的彈性系數為k,材料質量為m,敲擊時給小錘提供初速度v,小錘與被測構件接觸產生應力,小錘接觸應力H(t)隨時間t形成振動信號。

圖1 敲擊檢測簡化力學模型Fig.1 Knock detection simplified mechanical model

當對被測構件施加外激勵,構件發生振動,錘頭本身的振動特性和狀態,例如:振動的快慢、振動的強弱、振動持續時間將反映出構件本身的材質和結構信息,對這些參量的測量,即可對被測構件的結構、性能進行判斷,從而檢測構件是否存在缺陷。

當敲擊錘與工件表面發生碰撞后,工件表面會被迫發生減速運動,當速度減至0后,工件表面的回彈力,會傳遞給敲擊錘使其產生一個振動信號。振動信號的固有角頻率ω與敲擊力持續時間τ,計算公式為

(1)

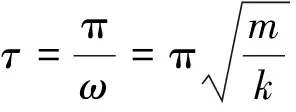

當被檢測構件中存在缺陷時,相當于在正常位置處疊加了一個彈簧,如圖2所示。在無缺陷部位敲擊時,被檢測物可近似看成是一個彈性系數為k1的彈簧;在脫粘部位敲擊時,被檢測物可近似看成由兩個彈性系數分別為k1和k2的彈簧串聯而成。

圖2 敲擊檢測的彈簧模型示意圖Fig.2 Schematic diagram of spring model for knock detection

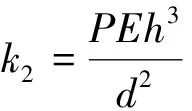

假設脫粘部位的等效直徑為d,距離敲擊接觸面h,被檢測物的彈性模量為E,脫粘彈性系數近似為

(2)

(3)

由式(2)可知,系統彈性系數k會隨著缺陷部位直徑的增大以及缺陷所處位置的加深而減小,再由式(1)可知,應力持續時間τ也會隨之增大。

1.2 有限元仿真過程介紹

通過局部敲擊模型分析得到脫粘程度、彈性系數和應力幅值的鏈式關系,即可以通過有限元仿真試驗研究小錘敲擊時的接觸應力變化情況來定義檢測件的缺陷程度。

基于此,首先使用SolidWorks軟件構建不同情況下敲擊錘敲擊缺陷件的3D模型,并將其導入ANSYS軟件對敲擊過程進行短暫的碰撞動力學仿真,得到力信號的時域曲線,最后利用MATLAB提取敲擊接觸應力持續時間。通過對比不同敲擊部位的響應特性來反映機械系統的固有特性。圖3展示了有限元仿真過程的整體思路。

圖3 敲擊碰撞仿真流程圖Fig.3 Tapping impact simulation flow chat

1.3 脫粘缺陷簡化模型及材料屬性

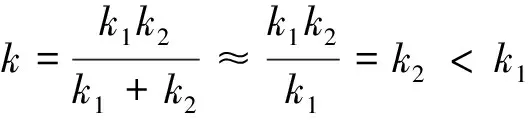

針對蒙皮和里層脫粘所引起的藥柱內部缺陷情況,中國兵器集團某研究所制作的缺陷試驗件大多采用局部挖孔方式進行模擬。受此啟發,制作平面板件和曲面圓柱件兩種缺陷模型進行敲擊仿真試驗,均為上層完整構件和帶有1 mm深缺陷區域的下層構件貼合約束而成,如圖4所示。碰撞材料屬性如表1所示。

圖4 缺陷層合板模型示意圖Fig.4 Schematic diagram of defective laminate model

表1 碰撞材料屬性表Table 1 Impact material property sheet

2 信號響應特性仿真分析

根據實際檢測中面臨的復雜檢測情況,從缺陷大小及深度、缺陷位置、缺陷區域下的敲擊角度這幾個方面對粘接結構界面的質量信號特性進行分析。

2.1 缺陷面積響應特性分析

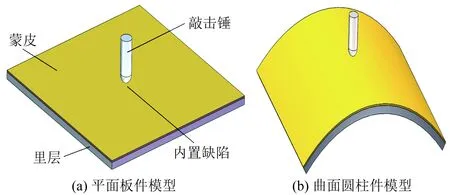

缺陷面積大小與界面脫粘損傷程度密切相關,因此本節主要對不同缺陷面積下敲擊響應信號特性進行深入研究。仿真設計中,模型表層、里層厚度分別設置為1 mm和5 mm,敲擊頭直徑5 mm,保證敲擊頭敲擊缺陷中心,損傷碰撞初速度設置為1 000 mm/s,以確保不對試驗件造成沖擊性損傷。然后用ANSYS顯示動力學分析模塊進行碰撞仿真,截取小錘接觸應力時域信號。兩組不同構型試驗件均進行了無缺陷、5、10、15和20 mm直徑缺陷的仿真分析。從兩組試驗結果中列舉了幾個典型的求解結果,如圖5所示。

圖5 不同缺陷面積下的響應信號對比圖Fig.5 Contrast diagram of response signals at different defect areas

根據仿真分析得出的接觸信號響應數據,提取出應力持續時間如表2所示,并繪制相應的對比分析圖如圖6所示。可以發現,兩類模型中,敲擊應力持續時間和缺陷面積有明顯的相關性,隨著缺陷面積增大,應力持續時間也會增大。這種趨勢在缺陷直徑處于5 mm之前缺陷響應信號差異變化并不明顯,而當缺陷直徑在5 mm之后則會變得異常明顯。因此,應力持續時間可以反映缺陷是否存在及其存在的嚴重程度,但敲擊信號對于較小面積缺陷,識別會不明顯,存在識別精度等問題。

表2 不同缺陷面積信號響應統計表Table 2 Statistical table of signal response for different defect areas

圖6 缺陷面積影響情況分析圖Fig.6 Analysis chart of influence of defect area

2.2 缺陷深度響應特性分析

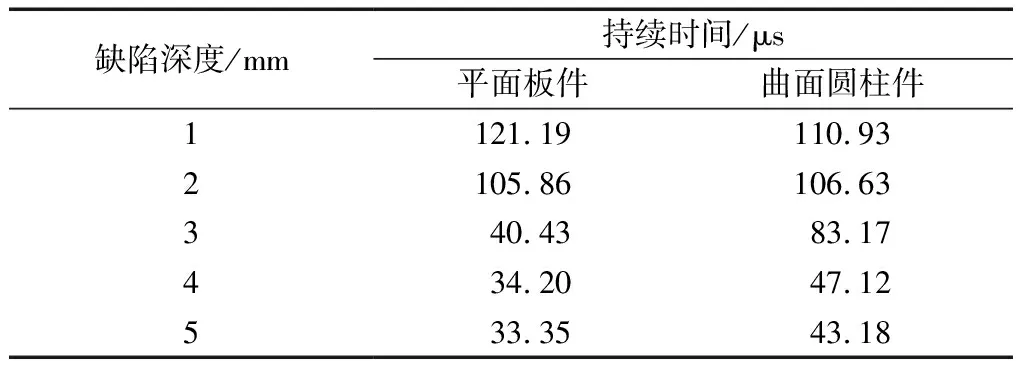

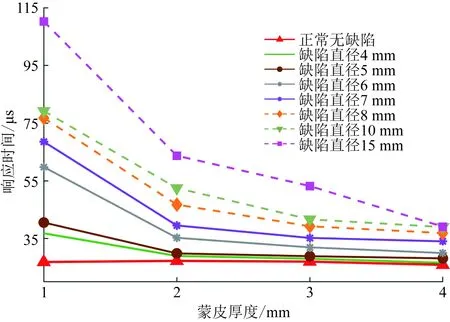

缺陷深度是衡量敲擊檢測能力的關鍵指標,本節主要針對不同缺陷深度下的敲擊響應信號特性進行深入研究,將模型的缺陷直徑設置為15 mm的固定值,下層結構不變,上層分別設置1、2、3、4、5 mm的不同厚度來模擬缺陷所處的不同深度,然后進行敲擊碰撞模擬。

由接觸應力數據,提取出應力持續時間如表3所示,并繪制信號對比分析圖如圖7所示。從圖7可以看出,應力持續時間和缺陷深度有明顯的相關性,主要表現在隨著缺陷深度增大,應力持續時間也會縮短,甚至缺陷深度為5 mm的響應信號都能完全捕捉。因此敲擊檢測對待淺層缺陷具有良好的檢測能力,但隨著缺陷深度的增加,缺陷響應信號變化趨勢也逐漸變得平緩。

表3 不同缺陷深度信號響應統計表Table 3 Statistical table of signal response for different defect depth

圖7 缺陷深度影響情況分析圖Fig.7 Analysis chart of influence of defect depth

2.3 敲擊位置響應特性分析

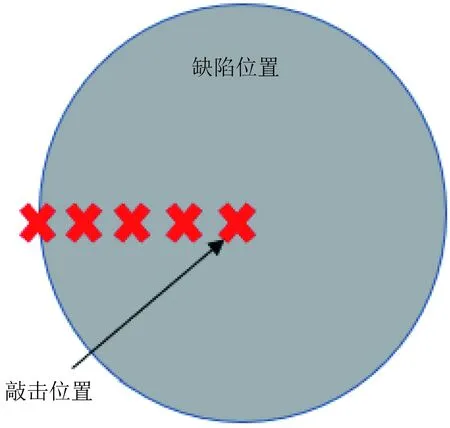

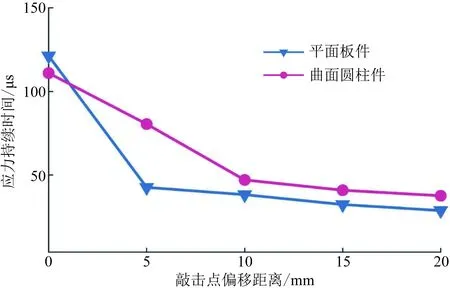

由于敲擊檢測方法適用于缺陷呈現在物體表層以下的情況,并且對于較大面積的脫粘區域來說,每次敲擊不可能完全命中目標缺陷靶心,敲擊點往往散落于缺陷中心周邊乃至缺陷邊緣,因此對缺陷區域的不同位置所產生的敲擊響應信號進行分析研究。選取缺陷直徑均為15 mm的平面和曲面模型進行仿真分析,分別進行偏離中心5、10、15、20 mm 4種模型的仿真實驗,缺陷區域敲擊位置分布情況如圖8所示。

由接觸信號響應數據,提取出應力持續時間如表4所示,并繪制出對比分析圖如圖9所示。從圖9可以得出,偏離缺陷中心位置越遠,應力持續時間會縮短,當敲擊位置偏離缺陷中心5 mm時應力持續時間急劇減小,當敲擊位置偏離缺陷中心20 mm,即達到缺陷邊緣的時候響應信號接近正常區域。缺陷區域中心位置和邊緣位置的敲擊響應信號存在明顯差異。因此,可證明較粗糙的檢測覆蓋網絡可能無法發現缺陷,且局部敲擊檢測反饋的只是局部狀態信息,對周邊正常區域的響應信號影響不明顯。

圖8 敲擊位置分布情況示意圖Fig.8 Schematic diagram of tapping position distribution

表4 不同敲擊位置的仿真實驗結果Table 4 Simulation results of different tapping positions

圖9 敲擊位置響應特性分析圖Fig.9 Analysis chart of knocking position response characteristics

2.4 敲擊角度響應特性分析

敲擊角度偏差同樣會使得相同缺陷下的敲擊響應信號有所不同。為了確定不同敲擊角度帶來的敲擊響應信號規律,因此使用敲擊方向偏離缺陷中心軸線分別為0°、15°、30°、45°和60°的敲擊錘對直徑為5 mm缺陷區域進行不同敲擊角度的敲擊仿真實驗,敲擊角度的空間分布如圖10所示。

表5記錄了仿真實驗響應信號結果,根據此表繪制分析對比圖如圖11所示。很明顯,隨著敲擊方向偏離缺陷中心軸角度的增大,敲擊應力持續時間逐漸增大。這種變化幅度非常明顯,可見,敲擊角度對敲擊錘缺陷檢測效果具有顯著的影響。

圖10 缺陷處不同敲擊角度示意圖Fig.10 Schematic diagram of different knocking angles at defects

表5 不同缺陷位置的仿真實驗結果Table 5 Simulation results of different defect positions

圖11 敲擊角度響應特性分析圖Fig.11 Analysis chart of knocking angle response characteristics

3 缺陷敲擊響應特性實驗驗證

3.1 敲擊檢測實驗介紹

3.1.1 實驗對象

結合團隊項目,利用自由裝填式固體火箭發動機藥柱進行裝藥界面粘接質量的敲擊檢測試驗。如圖12所示,包覆層將藥柱的局部應力聚集區分布至藥柱全身[12]。推進劑支持燃燒,為推動火箭提供能量,兩者通過粘接技術連接在一起。由于在火箭發動機藥柱壽命周期內會受到制作、裝卸、貯存過程影響,包覆層與推進劑間的粘接層時常會形成脫粘、裂紋等缺陷。從而造成包覆層功能喪失,影響到藥柱的正常燃燒,甚至可能會造成固體火箭發動機藥柱爆炸等嚴重問題[13-17]。因此,對粘接質量進行及時檢測,進而保證產品質量具有重要意義。

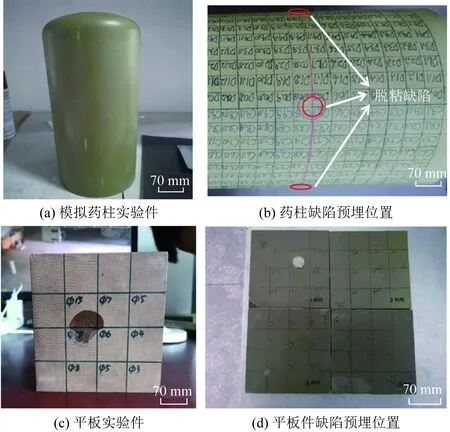

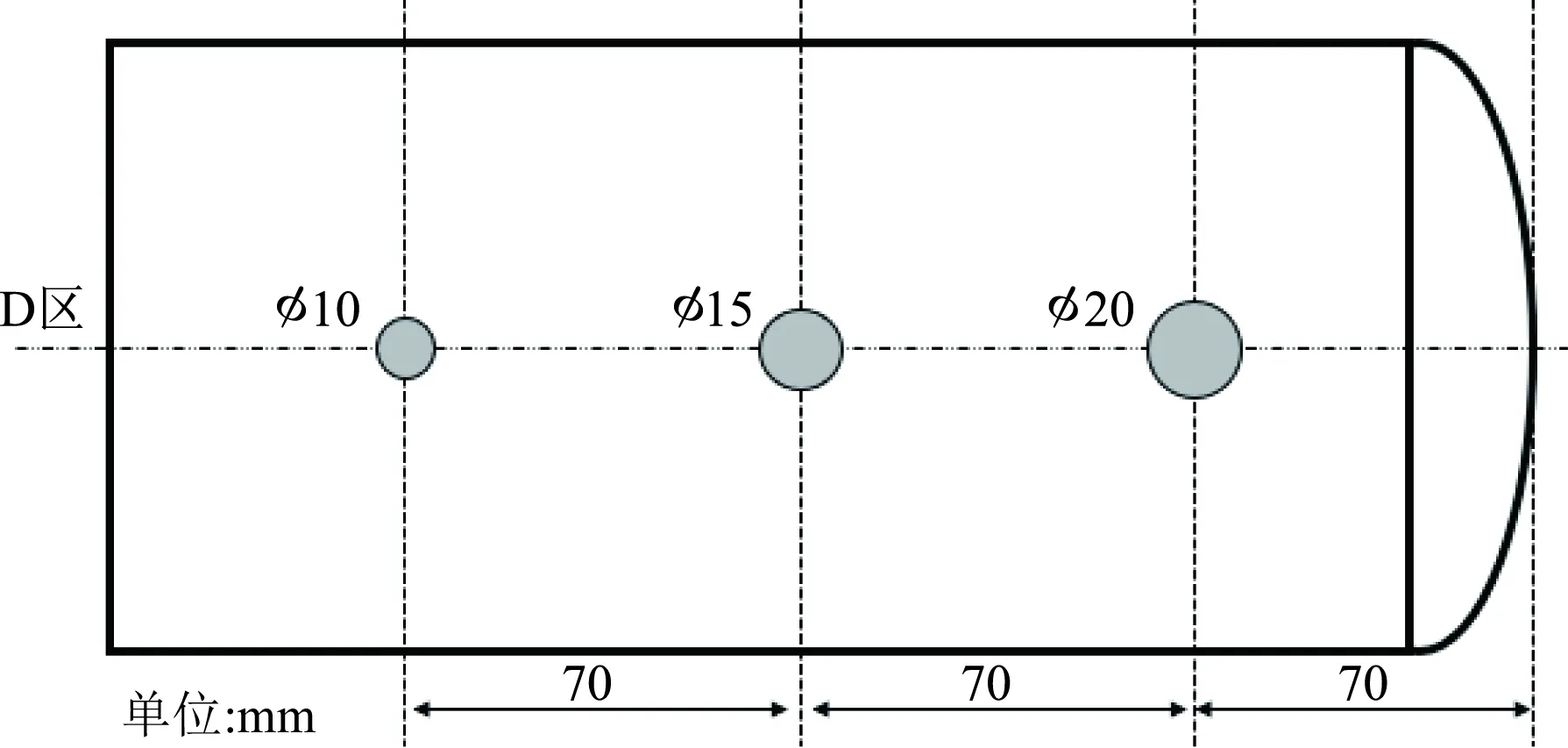

3.1.2 缺陷實驗件

試驗材料由中國兵器集團制作加工,由曲面圓柱形和板件平面型兩種類型構成,如圖13所示。試驗中分別將兩種類別的試驗件均分為4塊區域,在不同區域的連接線處預置大小不同缺陷,缺陷深度為1 mm。

3.1.3 敲擊檢測儀

敲擊檢測選用了目前航空材料脫粘檢測的首選檢測儀器,日本Mitsui公司的WP-632AM檢測儀。

圖12 自由裝填式藥柱結構示意圖Fig.12 Structural diagram of free loading grain

圖13 缺陷實驗件示意圖Fig.13 Schematic diagram of defect test piece

其廣泛用于較薄蒙皮的玻璃鋼、鋁蜂窩和藥柱推進劑等結構的脫粘缺陷檢測工作中[18]。

3.2 敲擊位置響應特性驗證

將仿真得到的敲擊位置響應特性分析結果與真實敲擊試驗采集得到的數據進行對比,進行仿真分析驗證。為了使敲擊效果明顯,選取缺陷直徑分別為10、15、20 mm的藥柱模擬件進行測試實驗,缺陷分布位置如圖14所示。

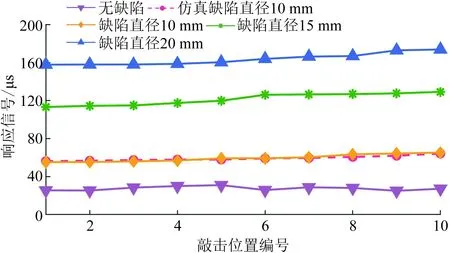

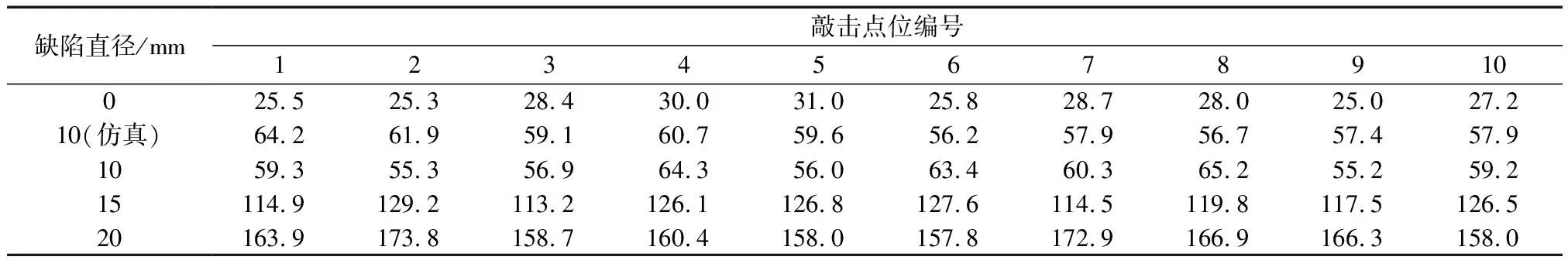

在不同缺陷區域分別選取10個缺陷敲擊點位,同時獲得藥柱正常區域的10個參考敲擊點位,使用數字敲擊儀進行檢測實驗,保證敲擊角度垂直藥柱切面,將敲擊儀檢測記錄的數據進行整理,得到敲擊實驗結果如表6所示。將每種狀態下采集到的信號值進行排序,繪制響應信號對比(圖15)。由缺陷直徑10 mm的仿真數據與試驗數據作對比,驗證了模型的準確性。另外相較于無缺陷位置,缺陷位置的信號波動趨勢變化更加明顯,并且響應信號基本都大于無缺陷位置,而且隨著缺陷面積的增大,這種波動變化情況更加明顯。

圖14 選取的缺陷分布情況示意圖Fig.14 Schematic diagram of selected defect distribution

圖15 敲擊位置響應信號分析圖Fig.15 Analysis diagram of response signal of knocking position

3.3 缺陷面積及深度變化響應特性驗證

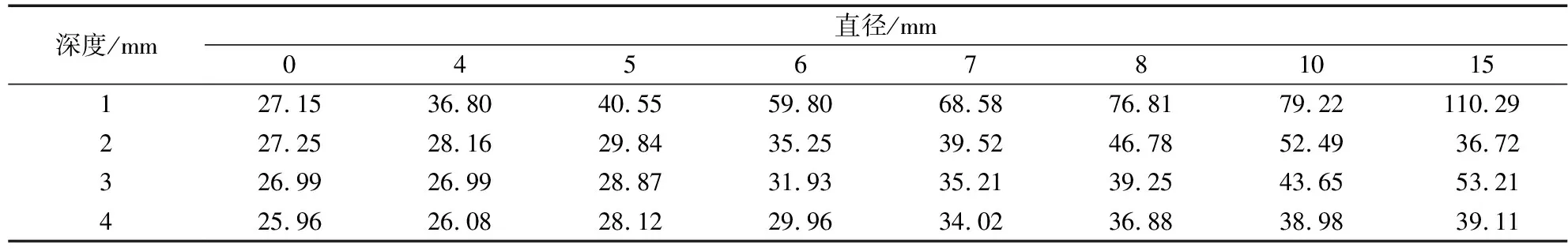

實驗采用4塊板件作為試驗材料,采集每個網格位置的敲擊信號,由于工件誤差使得缺陷位置可能會和標記出的位置有偏差,在敲擊時需要在標記位置附近動態調整敲擊位置使得錘頭能夠識別缺陷中心,已知敲擊到正常位置與缺陷位置的響應信號會有明顯差異,且缺陷位置處的接觸應力持續時間一定會大于等于正常位置,所以在局部區域附近采集的一組數據中取一個較大的值作為該位置的缺陷值。實驗結果如表7所示。

表6 敲擊位置變化信號響應情況Table 6 Signal response of knocking position change

表7 不同缺陷深度和缺陷直徑下的信號響應情況Table 7 Signal response under different defect depth and area

根據表7可以發現,在相同的敲擊作用下,4塊板件正常區域的碰撞響應時間會隨著蒙皮的厚度增加而延長,如圖16所示。其原因是蒙皮材料相比較于內芯材質較軟,所有隨著蒙皮厚度的增加,敲擊位置的局部剛度會明顯降低,導致敲擊響應時間的改變。同時,從圖16可以得出,在這四種缺陷深度下,敲擊響應持續時間均隨著缺陷直徑的加大而增長。但這種響應規律的變化趨勢會隨著內置缺陷的加深,而逐步變得平緩,也證明了能夠測試出多大深度的缺陷是對敲擊錘檢測能力的一個判斷標準。

圖16 不同缺陷深度下的響應規律Fig.16 Response law of different defect depth

4 結果與結論

首先介紹了敲擊檢測方法的檢測原理,從原理出發,憑借ANSYS的仿真優勢,從缺陷的面積、深度、位置等角度對敲擊檢測模型進行敲擊碰撞仿真特性研究,最終通過敲擊檢測平臺對仿真分析進行了驗證,并得出了如下結論。

(1) 數字化敲擊檢測作為傳統敲擊檢測技術的優化,增加了缺陷檢測的準確性和普適性,通過仿真結果與敲擊數據進行對比,驗證了仿真模型的正確性。

(2)敲擊錘對缺陷面積和深度的信號特性與理論介紹一致,持續時間與缺陷面積成正比,與缺陷深度成反比。

(3)敲擊點距離缺陷中心的距離越遠,接觸應力持續時間越短,只有盡可能地接近缺陷中心,才能更準確地檢測出物件的缺陷程度。

(4)敲擊錘的敲擊角度也在很大程度下影響敲擊檢測效果。敲擊方向偏離缺陷中心軸線的角度越大,接觸應力持續時間越短。