25 MW 超大功率液力變矩器結構特點及大修工藝

高進, 沈南雁, 曹杰

(東方電氣集團東方汽輪機有限公司, 四川德陽, 618000)

液力變矩器通過泵輪將驅動端的機械能轉換為流體動能, 然后通過透平將流體動能又轉換為機械能輸出, 而輸出端的扭矩和轉速通過可轉導葉進行調節[1]。 其具有空載啟動、 轉速和扭矩無極調節、 過載保護、 隔振等優點[2], 廣泛應用于大型壓氣機試驗臺[3]、 燃氣輪機啟動[4]、 電廠鍋爐給水泵[5-6]、 車輛[7]、 風力發電機組[8-9]和船舶[10]等傳動的轉速和扭矩調節。 我國液力變矩器起步晚, 雖然也取得了很大進步, 但在大功率、 高轉速的液力變矩方面與世界先進水平差距較大[2]。 對于大型壓氣機試驗臺用的兆瓦功率等級的大型液力變矩器,全球目前只有極少數公司具有設計生產能力[2]。 本文針對國內投運的首臺用于壓氣機試驗臺的25 MW 等級的液力變矩器, 重點分析介紹其設計結構特點和其大修的工藝, 以供國內同行參考。

1 壓氣機試驗臺25 MW 液力變矩器的結構特點

如圖1 所示, 壓氣機試驗臺驅動系統由變頻電機、 25 MW 液力變矩器和增速齒輪箱組成, 相互之間通過膜片或膜盤聯軸器聯接。 驅動系統中液力變矩器的調節功能滿足0~100%任意試驗工況。 該液力變矩器由福伊特(VOITH)公司專門為該試驗臺設計制造, 最大輸入功率28.2 MW, 額定輸入和輸出功率分別為25 MW 和21.23 MW,總重約49 t。

圖1 壓氣機試驗臺驅動系統示意圖

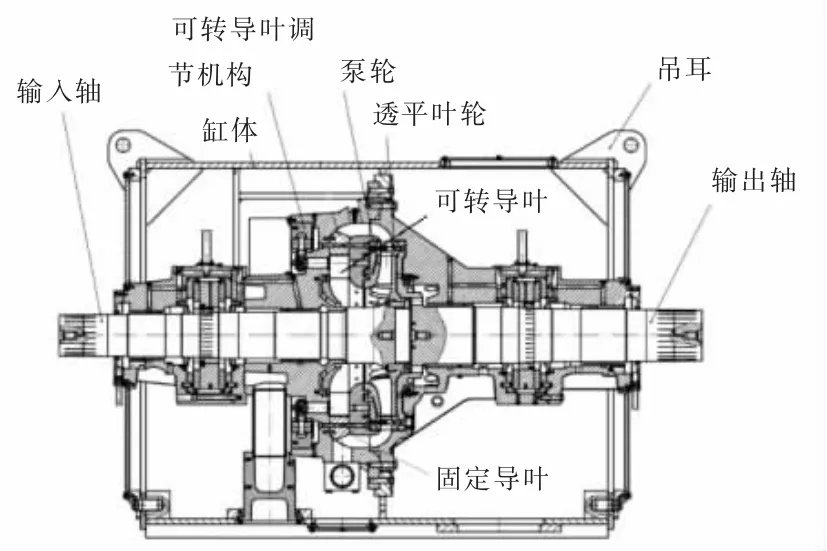

1.1 液力變矩器總體結構

如圖2 所示, 液力變矩器輸入軸通過泵輪吸收扭矩MP, 由泵輪加速的流體在透平葉片上發生轉向, 進而產生扭矩MT, 該扭矩通過輸出軸傳遞給被驅動轉子。 導葉的扭矩Mg為輸入和輸出的扭矩差, 即Mg=MP-MT。 通過控制調整可轉導葉的角度, 可以實現輸出扭矩和轉速的無級調節, 以滿足試驗壓氣機各試驗工況的需要。

圖2 壓氣機試驗臺驅動系統示意圖

1.2 液力變矩器轉子和軸承結構

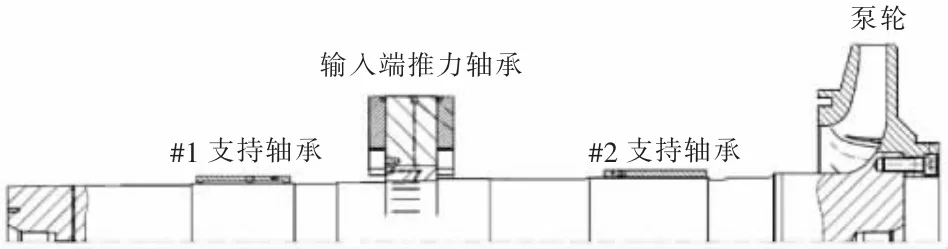

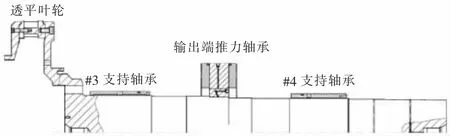

如圖3~4 所示, 液力變矩器轉子由輸入軸和輸出軸組成。 輸入和輸出軸分別通過液壓套裝有1個推力盤和聯軸器, 該套裝結構采用液壓裝置進行拆裝, 而泵輪和透平葉輪分別通過周向均布的螺栓與輸入和輸出軸連接。 由于液力變矩器為無中分面法蘭的筒型缸, 缸體各部件通過軸向垂直法蘭連接, 聯軸器、 推力盤、 泵輪和透平葉輪只能采用軸向裝配結構。 此種設計結構簡單、 可靠,但是對拆裝工藝要求高。

圖3 液力變矩器輸入軸

圖4 液力變矩器輸出軸

推力軸承為直接潤滑的11 瓦可傾軸承, 而支持軸承為4 油楔圓軸承。 泵輪為整體精鑄而成,透平葉輪的葉片與輸入端葉輪本體整體機加工而成, 并通過裝配和釬焊與輸出端葉輪本體連接,該結構緊湊可靠。

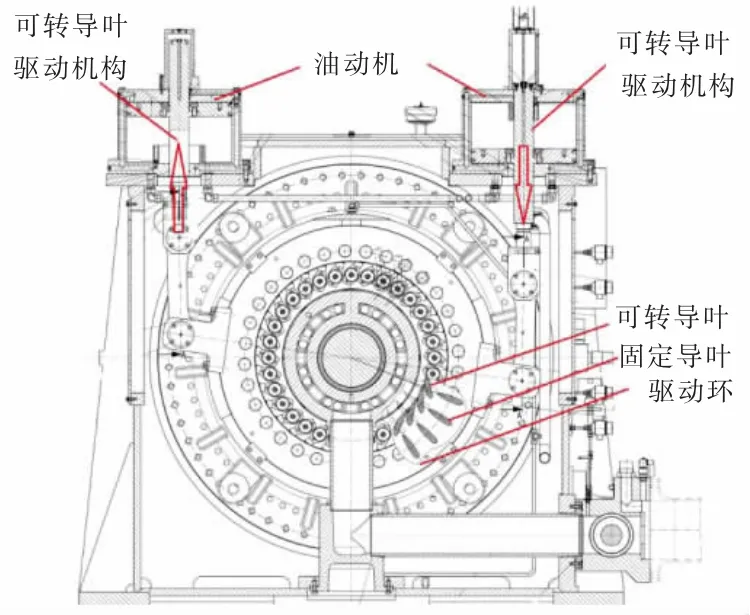

1.3 液力變矩器可轉導葉系統

如圖5 所示, 對稱布置的2 個油動機同時向相反方向移動, 通過可轉導葉驅動機構調整可轉導葉的角度, 從而控制液力變矩器的輸出扭矩和轉速。

圖5 液力變矩器可轉導葉驅動系統圖

1.4 液力變矩器箱體和缸體結構

液力變矩器箱體為整體焊接結構, 輸入和輸出端分別用端蓋密封, 而輸入和輸出端缸體為桶型結構, 通過垂直法蘭連接。 該種機構簡單緊湊,但拆裝時需要將箱體進行起吊翻身。

2 壓氣機試驗臺25 MW 液力變矩器大修工藝

為了保證液力變矩器的安全運行, 需要在廠家規定的大修周期內返廠對液力變矩器進行大修。

2.1 液力變矩器大修基本要求

該25 MW 液力變矩器已經達到廠家要求的最大5 年的大修期, 需要對密封圈、 軸承瓦塊等易損件, 以及聯軸器、 推力盤、 輸入輸出軸、 泵輪、透平輪、 油動機、 可轉導葉系統等關鍵部件進行檢查。

2.2 液力變矩器大修關鍵工藝

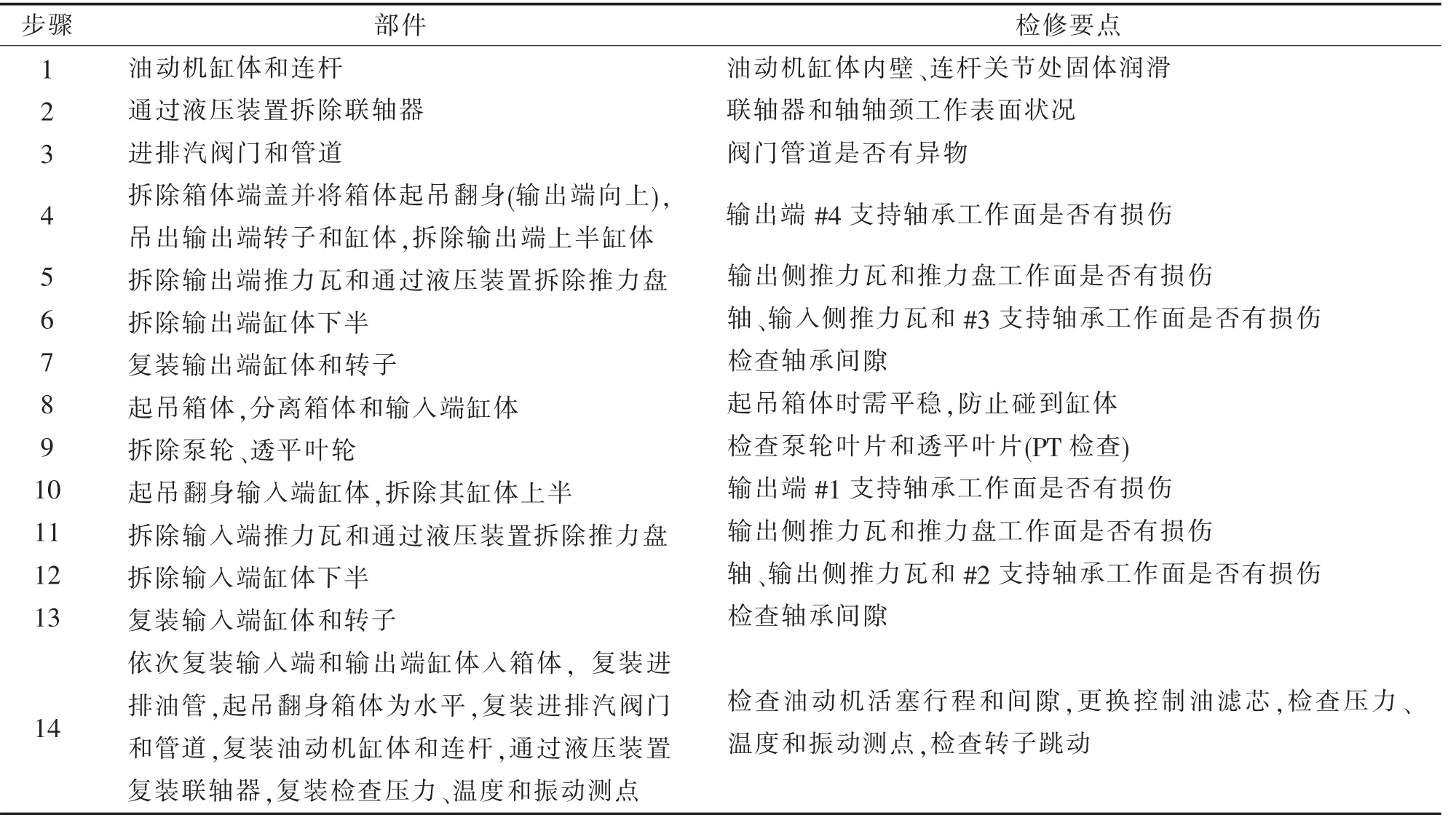

根據該液力變矩器的結構, 其檢修的步驟見表1。 由于該液力變矩器結構復雜, 重量和體積大, 大修時間較長, 本次大修用時20 個工作日。

表1 25 MW 液力變矩器大修部件和檢修要點

2.3 液力變矩器大修檢查結果及處理

本次液力變矩器大修檢查結果表明, 其推力和徑向軸承瓦塊、 軸頸、 泵輪、 透平輪、 固定導葉、 可轉導葉、 輸入輸出軸、 聯軸器、 油動機等關鍵部件都完好, 僅需更換所有橡膠密封圈和控制油濾芯。

3 結語

本文對目前國內首次投運的25 MW 等級液力變矩器的關鍵結構設計特點進行了分析, 并對其大修的關鍵工藝和處理進行了介紹。 總結如下:

(1)該液力變矩器結構設計的最大特點是采用筒型缸設計, 泵輪、 推力盤、 聯軸器和透平葉輪通過液壓或螺栓軸向裝配在轉子上。 此種設計結構簡單、 可靠, 但是對拆裝工藝要求高。

(2)此次大修結果表明該液力變矩器關鍵部件完好, 僅需更換易損的所有橡膠密封圈和控制油濾芯。 經過此次大修, 該液力變矩器復裝后重新運行, 其運行狀態優良。