扭力彈簧開裂及斷裂分析

李佳囡

(中航西安飛機工業集團股份有限公司,陜西西安 710089)

飛機在打開口蓋后發現扭力彈簧斷裂。該彈簧所用材料為70E 鋼,參考標準為GB4358—1995《碳素彈簧鋼絲》E 版。彈簧的加工過程為:鋼絲—鉗工繞簧—回火(260~300 ℃,20 min)—鉗工加工端頭—回火(240~260 ℃,20 min)—鍍Cd—除氫(200 ℃、24 h)—移交、放置—裝配。為查明扭力彈簧產生斷裂原因,特對斷裂的5個彈簧進行了理化檢驗和分析。

1 理化檢驗

1.1 外觀觀察

對斷裂的彈簧外觀形貌進行觀察,斷裂彈簧的斷面比較粗糙,高差不大。對斷裂彈簧的內外圈進行檢查,斷裂彈簧內圈有較多的裂紋,裂紋沿周向大致垂直于鋼絲的軸線方向,見圖1。

圖1 彈簧內圈開裂形貌

1.2 宏觀觀察

將斷口和內圈裂紋人工打開斷口在體視放大鏡下觀察,斷裂的彈簧斷面高差不大,顏色為黑灰色,略顯淺黃色,另外斷面上還有漆污染。見圖2。

圖2 斷裂斷口形貌

彈簧內圈裂紋人工打開斷口,斷面高差很大,裂紋斷面為大致垂直于鋼絲長度方向的平面,人工打開部分大致平行于鋼絲長度方向,為斜劈斷口,裂紋斷面的顏色有的為黑灰色,有的為暗黃或黃色。見圖3。

圖3 人工裂紋打開斷口形貌

1.3 微觀觀察

(1)斷裂彈簧。斷裂彈簧的斷面磨損均比較嚴重,中間未磨損區域斷裂特征包括3種形貌,即沿鋼絲拉拔變形方向開裂的特征和解理、準解理和韌窩,見圖4。

圖4 微觀斷裂形貌

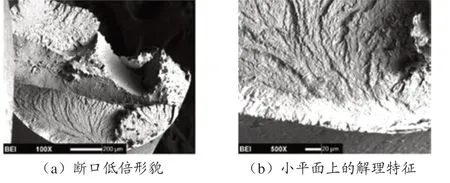

(2)人工打開裂紋斷口。裂紋斷面高差大,為斜劈斷面,其微觀形貌為沿鋼絲拉拔變形方向開裂的特征和解理(準解理)和韌窩,見圖5。

圖5 裂紋斷口形貌

1.4 氫含量測試

對鋼絲氫含量進行測試,鋼絲表面處理分別為用細砂紙打磨處理、酸洗的方法處理,砂紙打磨處理鋼絲的氫含量為1 ppm,細砂紙打磨處理后再進一步用酸洗處理鋼絲的氫含量為2 ppm。

對鋼絲表面直接用酸洗方法處理,氫含量測試結果為10 ppm,酸洗會使氫含量測試結果增大。

對開裂彈簧用稀鹽酸除去鍍Cd 層、及帶鍍Cd層開裂彈簧進行氫含量測試,測試結果見表1。去除Cd 層彈簧氫含量測試結果為6 ppm,帶Cd 層彈簧氫含量測試結果為18 ppm。對氫含量測試要求表面有一定的光潔度,如果表面較粗糙測試結果會偏高。帶Cd 層彈簧表面較粗糙,氫含量測試結果較高。用稀鹽酸處理表面過程中使光潔度提高。經驗表明,在稀鹽酸處理過程中會引入少量的氫元素,因此,去除Cd 層彈簧氫含量測試結果可能也會偏高。

綜合上述分析結果推測,鋼絲的氫含量很可能小于2 ppm,彈簧氫含量很可能小于6 ppm。但測試結果可以反映該彈簧本身的氫含量較高。

1.5 硬度檢測

在斷裂彈簧的端頭斷口附近取樣,制取金相試樣,測試維氏(HV)硬度,并換算成HRC,結果見表1。將硬度平均值換算成抗拉強度,斷裂彈簧的抗拉強度為1875 MPa,GB4358—1995《碳素彈簧鋼絲》中對該材料的抗拉強度要求為1 920~2 270 MPa,斷裂彈簧測試結果相對標準要求偏低。

表1 硬度測試結果

1.6 金相觀察

在斷裂彈簧端頭斷口附近取樣,制取金相試樣,對其金相組織進行觀察,組織為珠光體和少量鐵素體,組織未見異常,見圖6。

圖6 彈簧的金相組織

對鍍Cd 層的厚度進行測量,厚度為8~10 μm,鍍層厚度符合GB4358—1995《碳素彈簧鋼絲》標準要求。

2 分析與討論

通過對5個斷裂彈簧的斷口觀察分析可知,斷口邊緣磨損均較嚴重,中間未磨損區域斷裂特征為:沿材料變形組織開裂特征、解理(或準解理)和韌窩特征,彈簧的內圈均有較多的裂紋,裂紋沿周向大致垂直于鋼絲的軸線方向,將多個裂紋打開觀察分析,所有裂紋的開裂形貌及斷裂特征均一致。裂紋斷面在體視放大鏡下觀察有的為灰黑色,有的為淺黃色或暗黃色,該種顏色變化不是漆的顏色,而是材料本生氧化的結果,說明有的裂紋在除氫之前已經形成,經歷了除氫的溫度而氧化形成的顏色。

通過對鋼絲和彈簧不同表面處理氫含量測試結果推測,鋼絲的氫含量很可能小于2 ppm,彈簧氫含量很可能小于6 ppm。但測試結果可以反映該彈簧本身的氫含量較高。根據彈簧的加工過程、開裂及斷裂過程、裂紋及斷口的斷裂特征,并結合彈簧所用材料為高強度鋼,氫含量測試結果也較高,可以判斷彈簧裂紋的開裂性質為氫脆[1,2]。

材料的組織正常;開裂彈簧的強度偏低,但不是導致氫脆的原因;鍍Cd 層符合要求。

嚴格講,氫脆不是一種獨立的斷裂機制,氫的加入只是有助于某種斷裂機制,如解理斷裂或沿晶斷裂的作用。其斷裂方式可能是沿晶的,也可能是穿晶的,或是兩者的混合。導致該彈簧氫脆開裂和斷裂的力學因素有:彈簧加工過程中導致的殘余應力、氫引起的張應力以及裝配應力[3,4]。觀察分析可見,彈簧的開裂主要在內圈,從殘余應力的角度講,外圈應該更大,而內圈由于曲率較大,是氫更容易聚集的部位,氫含量的測試結果較高,因此,導致彈簧開裂的主要因素應是氫引起的張應力的作用。

斷裂彈簧,其斷裂過程有兩種可能:①在有小的氫脆開裂裂紋的基礎上疊加裝配應力導致開裂;②雖然沒有小裂紋,但在氫張應力、殘余應力和裝配應力作用下斷裂,即使這種斷裂過程,其失效模式與開裂彈簧沒有本質區別。

建議對電鍍工藝、電鍍之后到除氫的時間,以及除氫的工藝進行核查并嚴格控制;對同批次鋼絲生產的其他類型的彈簧進行含氫量的測試。建議按照GB4358—1995《碳素彈簧鋼絲》標準要求,鍍Cd 之后立即除氫。

3 結論與建議

根據以上分析,可得出扭力彈簧的開裂和斷裂性質為氫脆。在日常生產中,應對電鍍工藝嚴格控制,也可通過對不同鍍cd 溶液的分析,調整鍍cd 工藝。

建議通過對除氫工藝的改進,來避免氫滲入零件。可通過以下方面完善工藝改進:①除氫前保持鍍層表面清潔。②按照GB4358—1995《碳素彈簧鋼絲》標準要求,鍍Cd 后立即除氫。③除氫應保證時間連續,中間不可停止。④零件電鍍后盡量不要返工。⑤適當延長除氫時間。