汽車水泵殼體壓鑄模設計及加工研究

0 引 言

汽車水泵主要應用在內燃發動機的主冷卻系統、渦輪增壓器冷卻回路及進氣中冷卻系統。汽車行駛時發動機內的熱水被帶入水箱,冷風吹過水箱帶走熱量;汽車熄火后,由于渦輪增壓器轉子仍在高速旋轉,需要提供足夠的冷卻液冷卻渦輪軸,因此汽車水泵需具有耐高溫、高壓性能。泵體內的工作壓力持續保持在0.3~0.5 MPa,而其殼體在壓鑄生產中易產生縮孔縮松,導致壓力泄漏的風險提高,另外泵體內部構件存在早期磨損問題,除了構件的材料、制造工藝和精度問題外,汽車水泵殼體的壓鑄模設計及加工精度也是重點研究的方向。通過對水泵殼體壓鑄模設計與壓鑄后加工工藝的研究,改善了水泵殼體油道孔的鑄造質量,提高了加工精度的穩定性及加工效率,提升了企業的市場競爭力。

1 計算澆注系統和排氣系統參數

因為泵體內的工作壓力持續保持在0.3~0.5 MPa,要求水泵殼體通過0.8 MPa的滲漏試驗,所以水泵殼體在壓鑄生產中產生的冷隔、縮孔等是首要解決的問題。現通過利用流體模擬軟件設置合理參數,分析運算結果,最終獲得改進的方案。

1.1 澆注系統分析

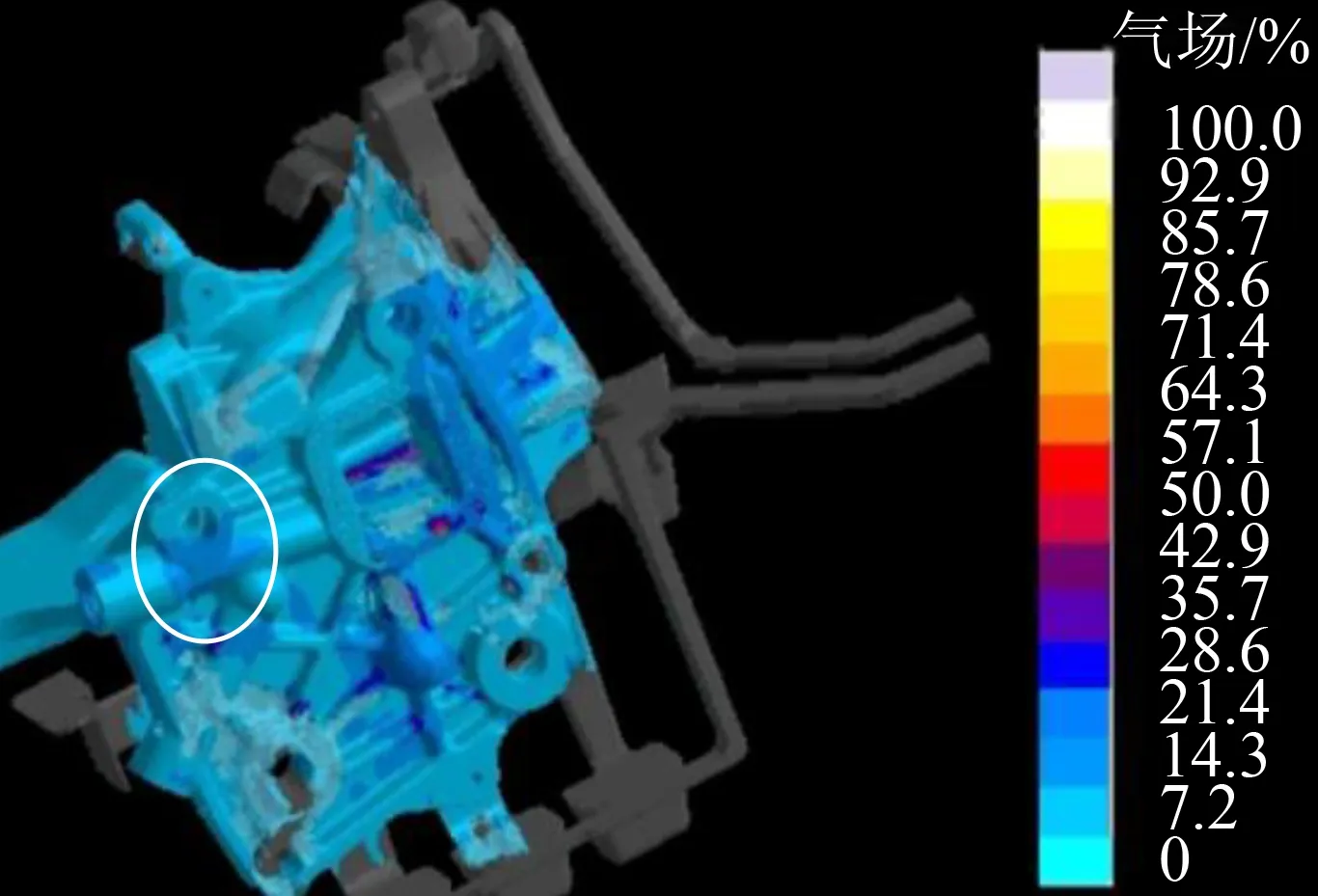

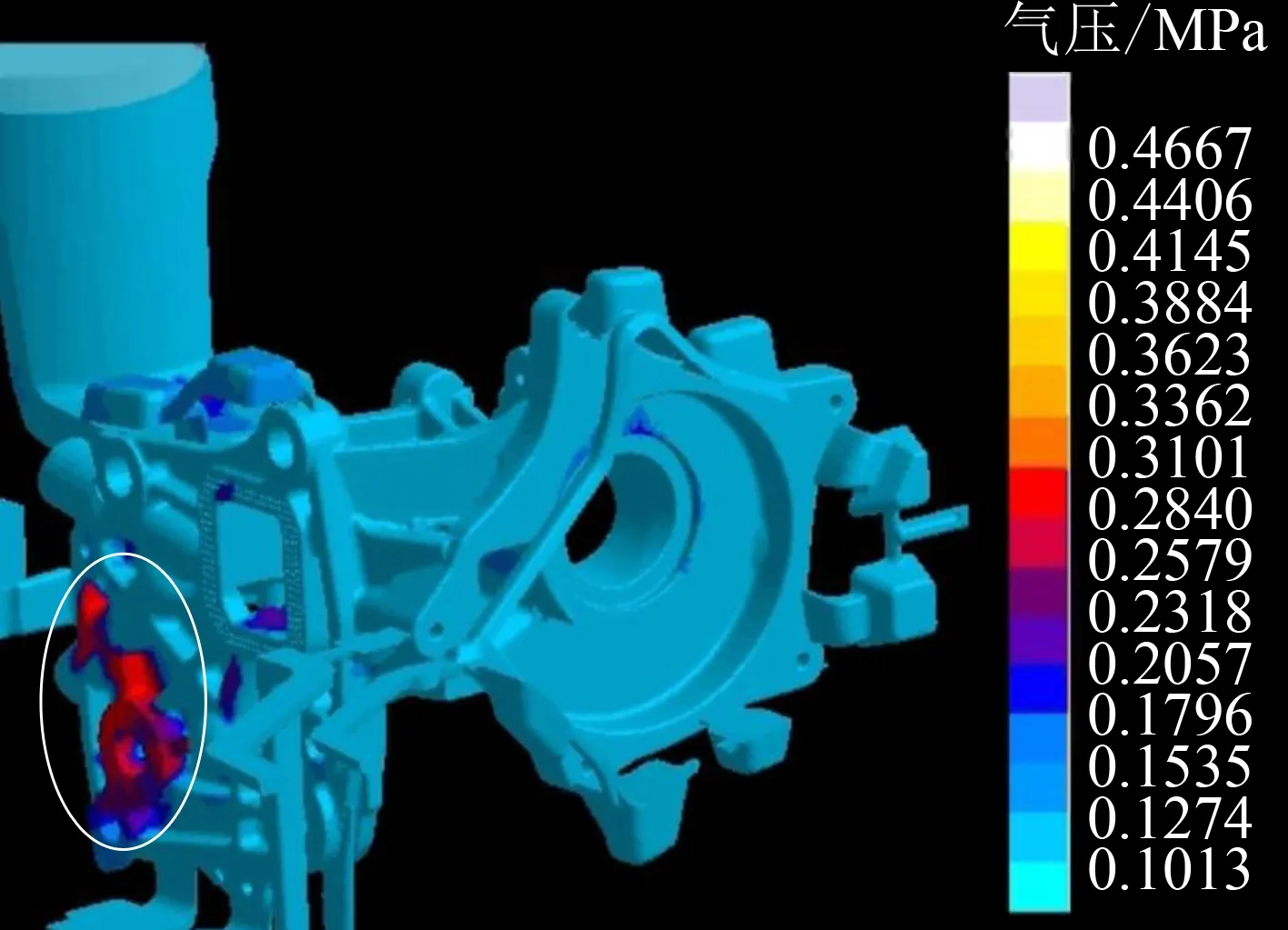

氣場分析結果如圖1所示,鑄件氣場較為均勻,大部分區域低于10%,處于可控范圍,鑄件圓圈區域裹氣風險約為14%,生產實物后通過X光檢測,發現該區域氣孔較明顯。氣壓分析結果如圖2所示,氣壓總體分布良好,在充填末端局部存在高壓區,需要增加溢流槽和排氣槽改善排氣。圖2所示圓圈區域氣壓約0.284 MPa,裹氣風險較大,按鑄件提示部位增設筋條以改善成型質量。

3)導入數據后應檢查其合理性,如影像和POS是否一一對應,航拍3D視圖中的各點位是否與實際情況一致等。

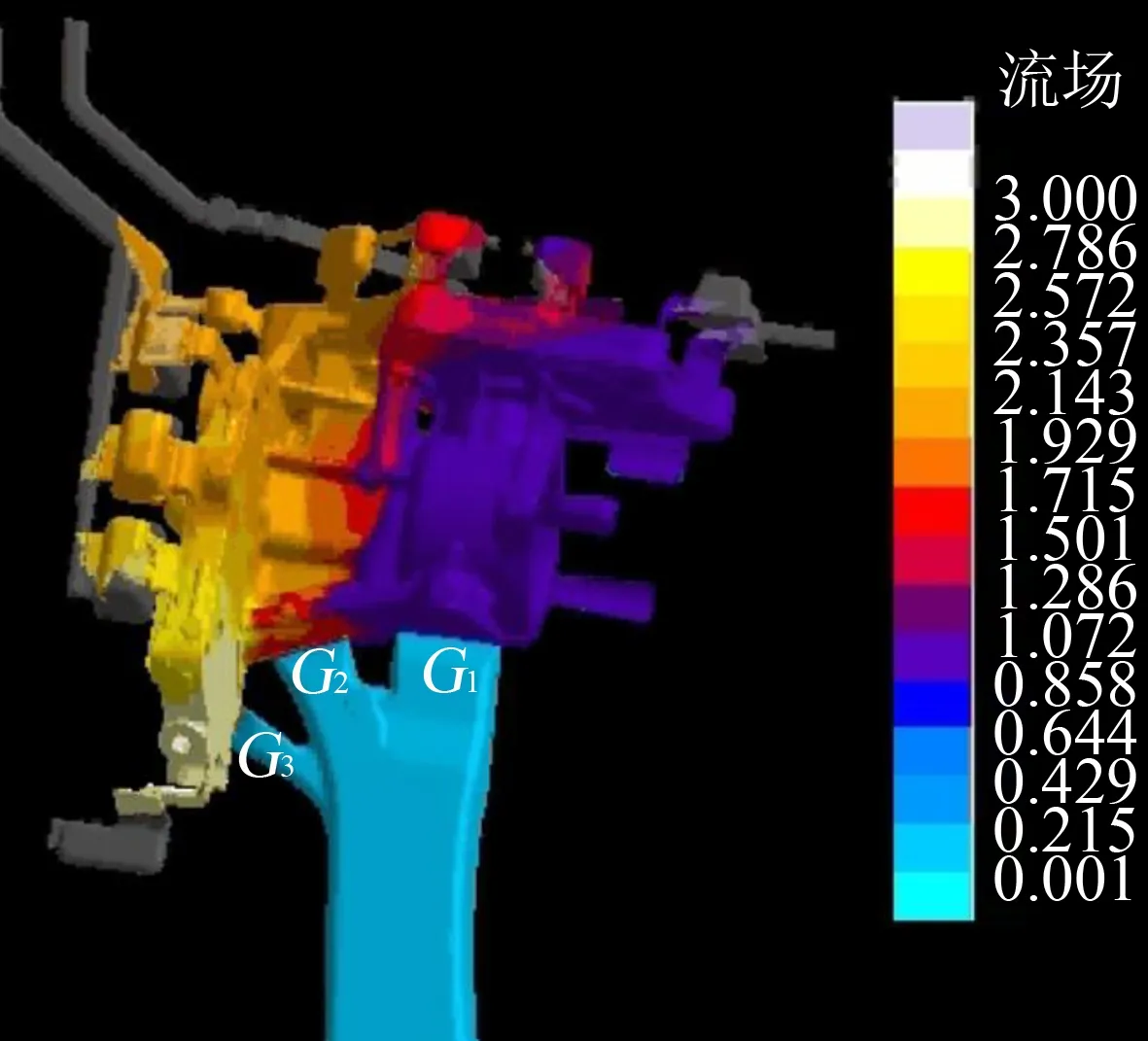

流場分析結果如圖3所示,

澆口充填區域比

澆口充填區域大,但是內澆口面積比

小,因此需要增大

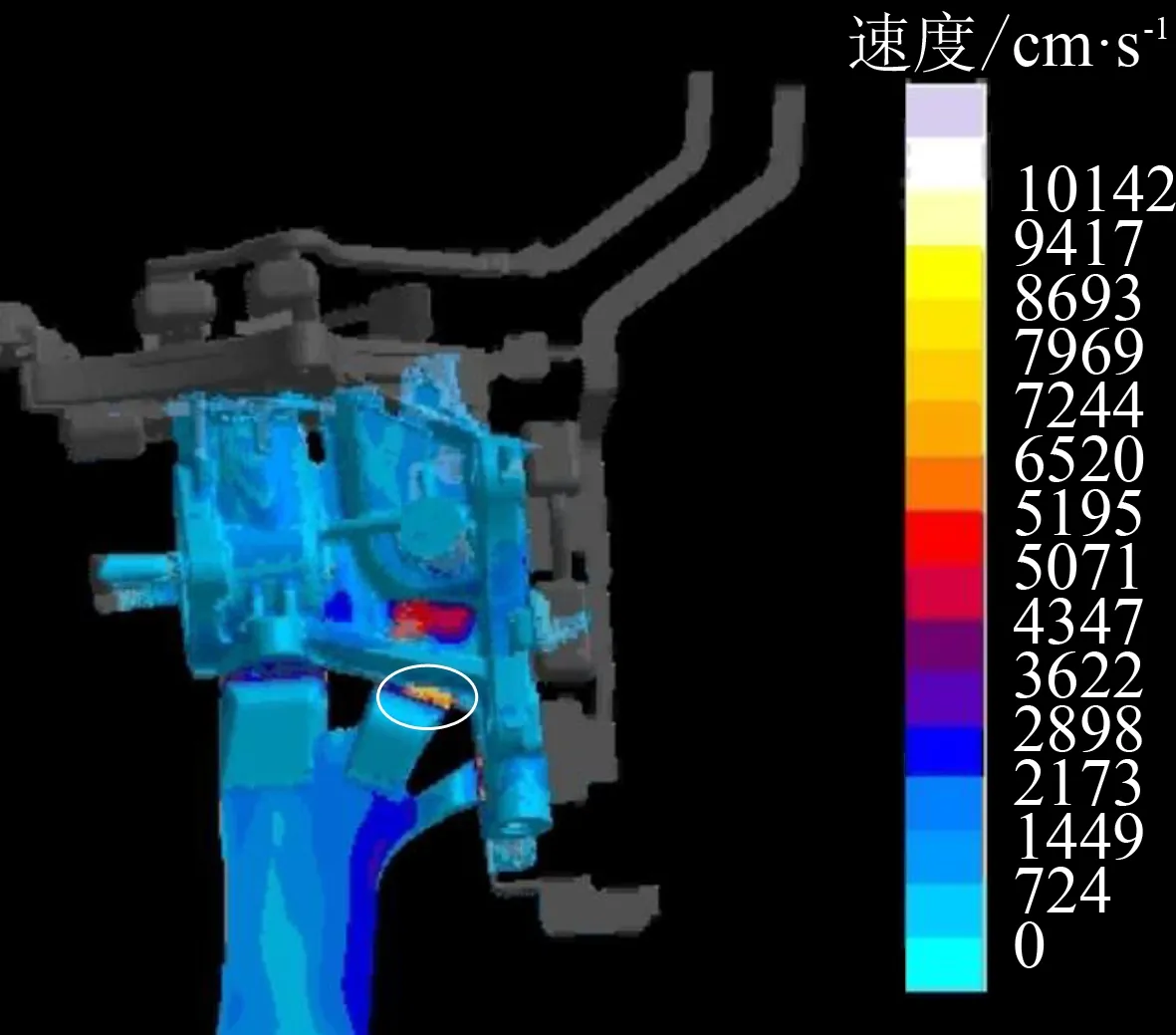

澆口的面積。速度場分析結果如圖4所示,內澆口處鋁液速度建議調整到4 000 cm/s,而圓圈處內澆口鋁液速度約8 000 cm/s,內澆口面積需要改善。

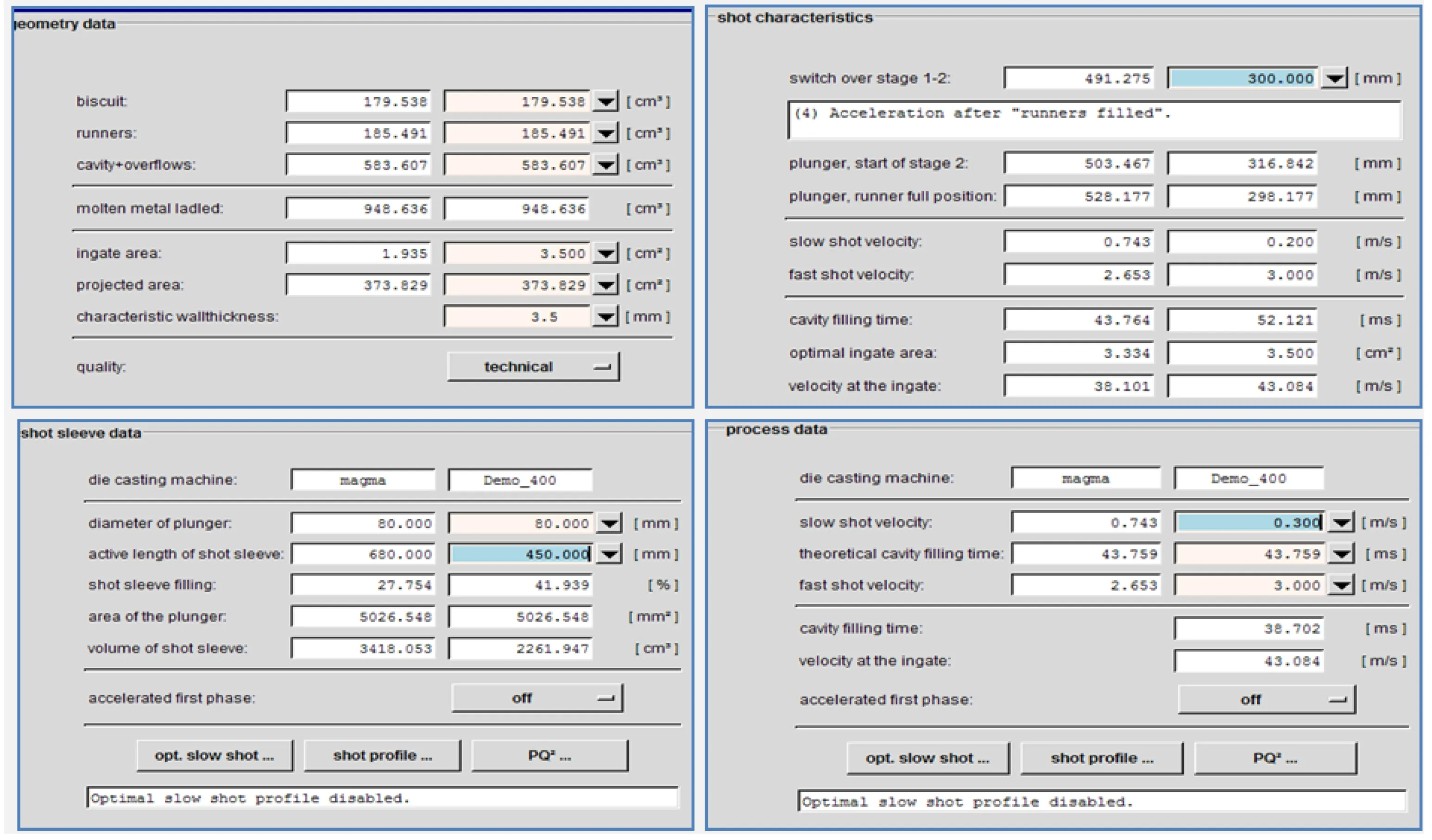

依據內澆口的經驗公式和鑄造參數核算結果(見圖7),并結合流體模擬驗證,鑄造工藝參數設置如下:零件平均壁厚為3.5 mm,內澆口截面積為3.5 cm

,料餅直徑為

80 mm,壓室長度為450 mm,一級速度為0.3 m/s,二級速度為3 m/s,內澆口速度為43 m/s,壓室充滿度為42%,二快切換點為300 mm。

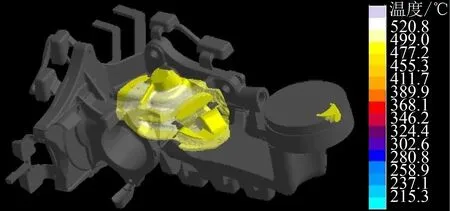

凝固分析結果如圖5所示,高亮顯示區域是最后冷卻區域,35~45 s后還沒有完全凝固,所以需要布置冷卻水路,避免縮孔產生。

綜上所述,重視科技的底線安全極為必要。以人類視角考慮,目前人類擁有的科技已經很多,如果善用已經可以給人類相當多的便利和福祉,冒著越來越大的風險去發展尖端科技是否值得?至少發展那些高危的尖端科技肯定得不償失。當然,如果用個人(科學家等)視角、集體(包括企業和國家等)視角考慮,則非常需要發展科技。 何種視角更合理,應以符合可持續發展的長遠標準來衡量。“挑戰—應戰”是思考未來的有效方法,無論是個人、集體還是人類社會,洞察和預知面臨的最大危機與挑戰是最為必要的頭等大事,筆者提出“致毀知識”概念并以其為研究對象開展科技巨風險研究至今20年,做出了上述一系列新發現和新結論。

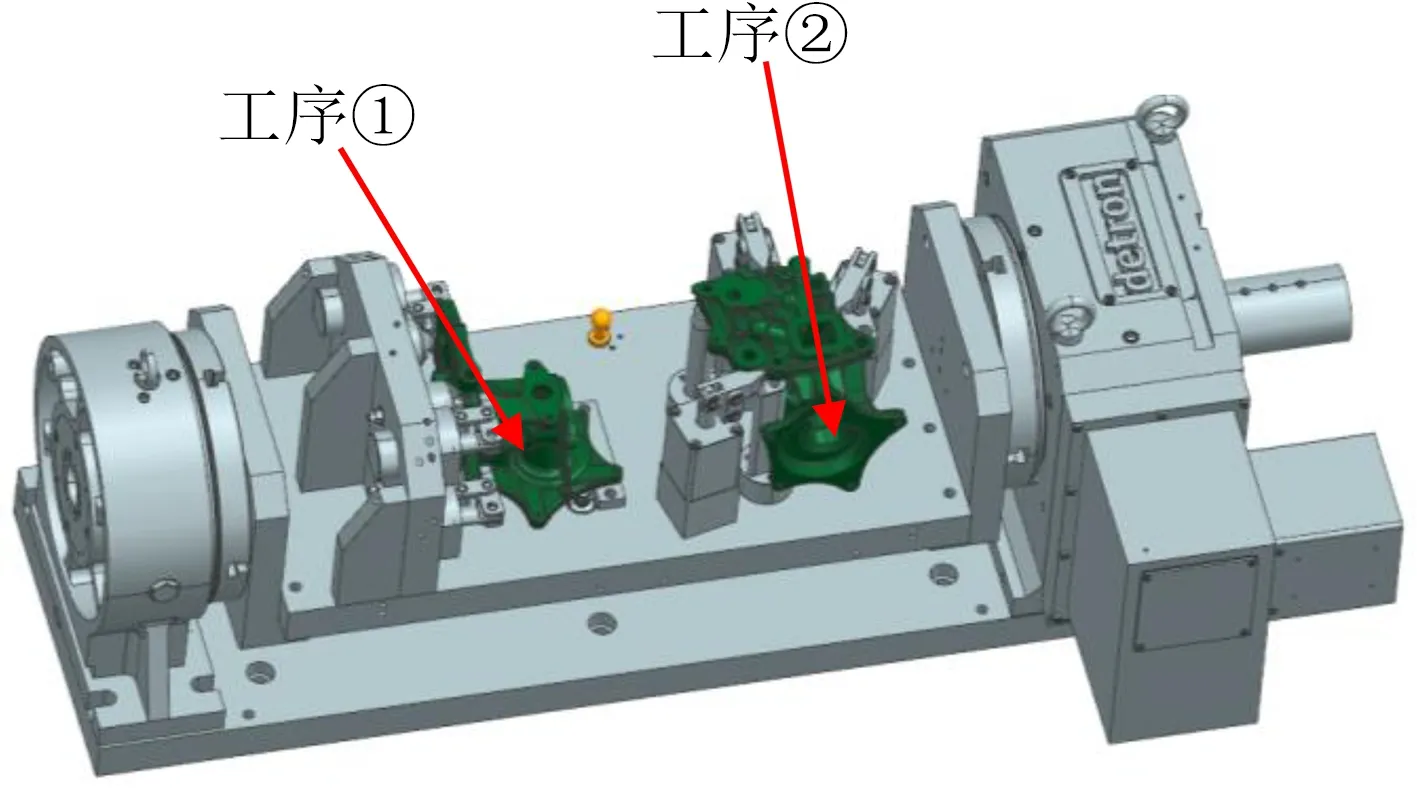

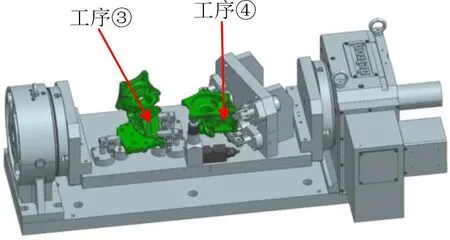

成型鑄件后工序采用CNC四軸加工,機床

、

、

三軸行程分別為 1 100、600、350 mm,立柱加高150 mm,主軸中心出水為0.2 MPa,主要加工鑄件各平面及孔系,如圖9和圖10所示,工序為:①油道面加工;②水道面加工;③密封面加工;④安裝面加工。現有以下2種工藝坐標加工方案。

1.2 模擬結果分析及對策

模板材料選用S50C,硬度為28~32 HRC。模板生產要點是在加工過程和加工結束后材料內部應力的控制和釋放,在調質處理前的余量控制在5 mm以內,調質后進行加工時要注意冷卻,避免刀具散熱不良導致的材料過熱變形。最后一次精加工前還要進行一次人工時效,將工件加熱到550~650℃去應力退火,避免了因應力變形導致的精度誤差和材料開裂問題。

1.3 鑄造工藝參數

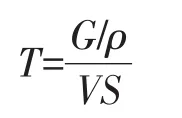

內澆口充填時間如下式所示。

一些諸如溫度、壓力等的外部因素也是造成供水管漏損的主要原因。由于水管管道材質和接頭材質不一樣,當溫度變化時,在水管接頭部位產生的軸向應力極易造成水管漏水。當水管中發生水錘現象時,瞬時高壓和負壓也極易導致水管爆裂,發生漏水現象。另外,即使在水管正常運行的過程中,壓力越大,其漏水量也越大。國際水協對供水系統的“水平衡”進行了詳細分類,如圖1所示。

標題幻燈片背景圖案設計是課件制作中最難、花費時間最長的工作,需要開動教師的創新創意思維,從課程名稱的主題思想入手,規劃背景圖案的畫面結構和色彩方案。

“互聯網+”背景下,鄉村旅游呈現旅游信息在線化和移動化、旅游需求精眾化、經營管理數字化和平臺化、旅游營銷智慧化的發展特征,鄉村旅游轉型升級已成為當前必須面對的問題,本文從產品、經營管理、營銷模式和保障體系四個方面分析了“互聯網+”背景下鄉村旅游轉型升級路徑。但是,在鄉村旅游實踐中還存在著不少制約鄉村旅游轉型升級的障礙因素,還需學界和業界作進一步的研究,探討對策,以促進互聯網時代鄉村旅游的產業發展。

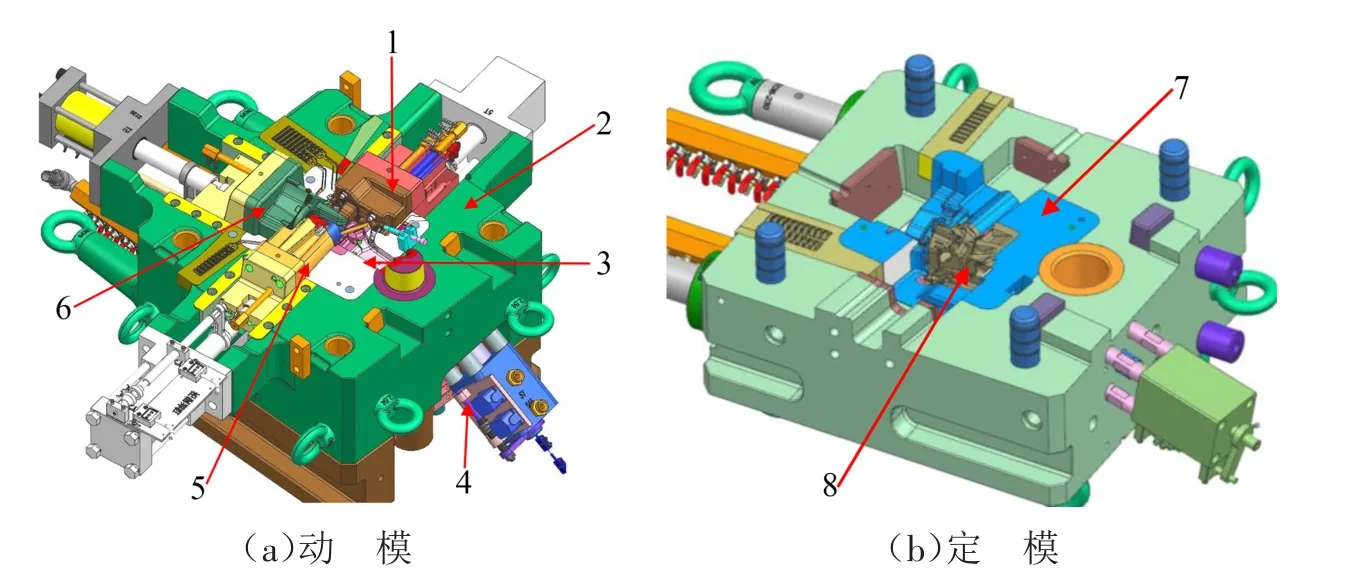

2 模具結構設計

模具結構如圖8所示。正對澆口的型芯承受5 000 cm/s、650℃高溫鋁液噴射沖刷,壓射結束后在冷卻系統作用下快速冷卻,壓鑄和冷卻過程產生的有害拉應力也集中凸顯,模具零件早期開裂趨勢無法避免。型芯采用鑲拼結構可使其在高風險區域獲得較高力學性能的同時又避免了材料拉應力導致的早期開裂問題。型芯鑲件材料為1.234 4,熱處理硬度為46~48 HRC,抗沖擊韌性為23 J,采用碳氮共滲+氧化處理,使用壽命延長了40%以上,經濟效益明顯。

其中,

為充填時間,s;

為充填質量,g;

為鋁液密度,g/cm3;

為內澆口充填速度,cm/s;

為內澆口面積,cm2。

相較于傳統結構的擠壓銷,設計了一個擠壓抽芯液壓缸,在抽芯插入到位后,擠壓通道開啟,再次將型芯前推,起到擠壓作用。該液壓缸動作可靠,結構簡化,外形尺寸減小50%以上。

充填過程中整體鋁液流態良好,無明顯缺陷區域,中間區域溫度偏高,凝固過程緩慢,需增加冷卻,可通過以下對策改善:①在成型零件中間區域合理布置冷卻水路;②壓鑄時需考慮局部位置噴涂量及時間的控制;③充填速度較高,增加內澆口橫截面積;④縮孔位置為厚壁處,需增設冷卻水路,改善型芯結構;⑤熱節位置設置點冷加強冷卻。

滑塊材料選用1.2344,硬度為46~48 HRC,鋁液直接沖擊滑塊,要求其有高的耐沖擊耐腐蝕性能。經過長期試驗和對比,滑塊ALTiN涂層(呈灰紫色)使用PVD技術,材料抗沖擊和抗腐蝕性能高于其他材料的PVD涂層。需要注意涂層處理前滑塊表面粗糙度值要控制在

<0.2μm,使涂層具備良好附著,涂層深度為3~5μm,材料平均使用壽命提高30%左右,有效保障了壓鑄的自動化生產要求。

3 四軸加工工藝及工裝

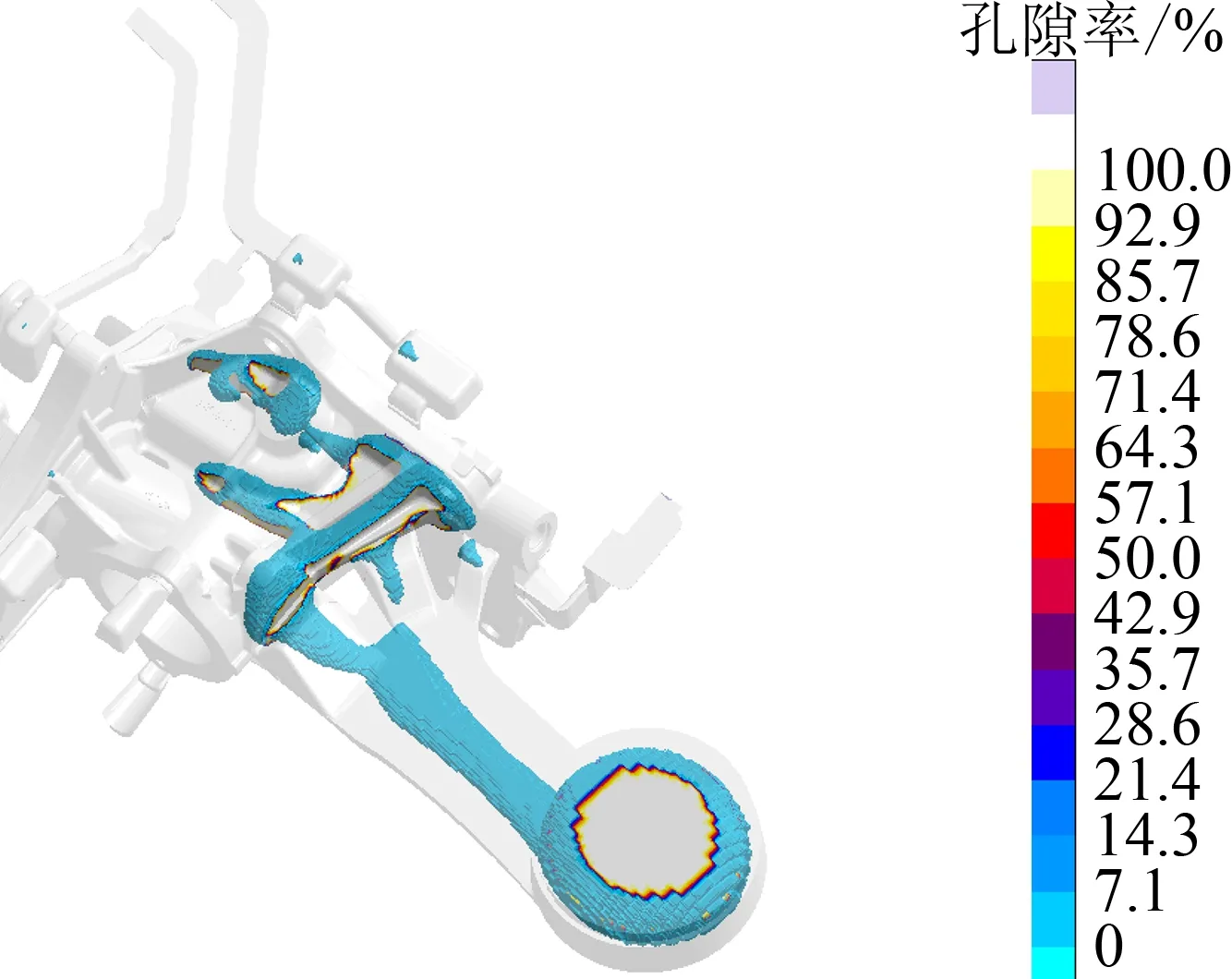

縮孔分析結果如圖6所示,高亮顯示區域是縮孔產生的區域,鑄件遠端區域是在油道孔附近,鋁液充填結束后因為距離內澆口較遠,增大壓力無法到達該區域,在隨后的冷卻過程中會形成縮孔。同時壁厚過厚也導致該部位熱節風險增大,建議對應位置設計擠壓結構,并布置冷卻水路。

(1)方案1:采用計算機編程,將4個工序統一建立1個工件坐標系。油道面、水道面和孔系加工后,利用第四軸的坐標旋轉、歐拉角轉換“G68.2、G53.1”指令功能,換算第四軸轉角后的坐標位置及加工尺寸,繼續密封面與安裝面的加工。該方案優點是一體化編程程度高,編程工藝相對簡單,對現場操作要求降低;缺點是當夾具或機床加工存在誤差時,單個工位調機困難,夾具換線二次上機調校較慢。

式中:Qt、Kt與Vt分別為攤鋪機的生產能力、時間利用系數與攤鋪速度;B、H、D分別為攤鋪機作業寬度、混合料的壓實厚度與壓實密度[1]。在該瀝青混凝土路面施工當中需要分開進行主線以及連接線施工,二者的單幅寬度與攤鋪寬度分別為15.5m、11.7m以及8.1m和6.2m。攤鋪速度的計算公式為:

(2)方案2:采用基準球反求每個工序坐標,采取第四軸工裝每轉一次,每個工位以基準球為基準點,反向建立工件坐標系。該方案優點是編程和現場建立坐標較簡單,操作工人上手快、錯誤少,單個工位調機容易,夾具換線二次上機調校簡單快速;缺點是換線上機時需要建立4個坐標。由于整體時間縮短,采取方案2進行加工。

4 加工參數分析

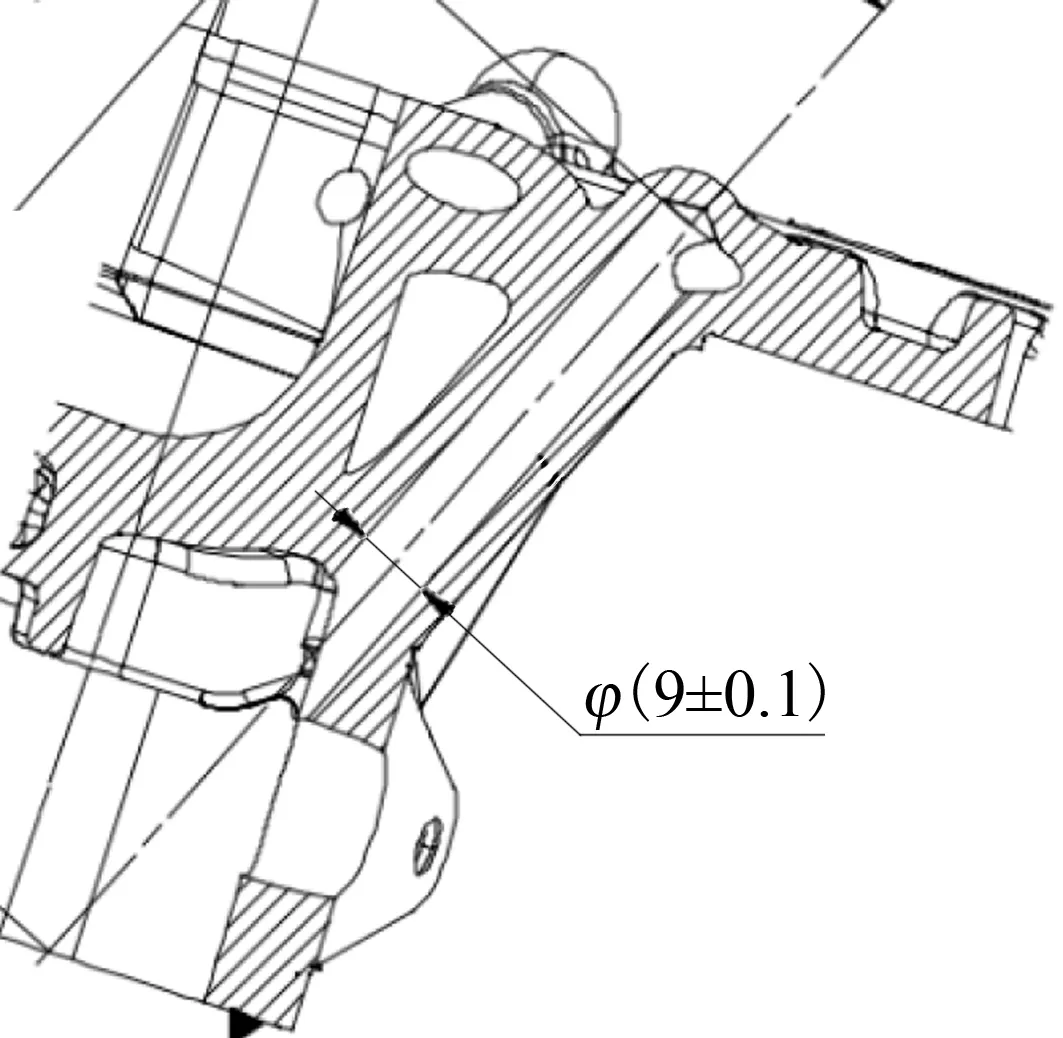

鑄件需加工一個

9 mm的水道孔(見圖11),位置精度要求為0.25 mm。實際生產加工中,該位置度精度處于不穩定狀態,因尺寸超差產生的廢品占31%,成為影響合格率的主要因素。經過分析加工過程,發現工序②先加工

9 mm孔后,再加工

50 mm×25 mm的沉孔時使用

12 mm立銑刀加工側壁,立銑刀吃刀深,側刃所受阻力大,工件產生震動,使測量基準與

9 mm水道孔產生位移,最終導致尺寸不穩定。

改進措施:①粗加工使用的

12 mm立銑刀改為

12 mm粗皮銑刀,如圖12所示,切削阻力降低30%以上,降低了粗加工對工件和工裝夾具的震動干擾;②調整工藝順序,將切削量大的

50 mm×25 mm沉孔先加工,再加工

9 mm水道孔,使精度要求高的

9 mm水道孔加工時避免粗加工震動的干擾,保證了孔的位置精度。

5 結束語

對汽車水泵殼體局部縮孔嚴重、合格率不高、加工關鍵尺寸不穩定等問題進行了研究,從壓鑄參數的改善到模具結構局部優化、設計特殊的擠壓抽芯結構,再到鑄件加工工藝的重新編排和粗加工刀具、加工工藝的改良等方面,闡述了實施措施。解決工程質量問題需要從不良率高的問題入手,找到問題根源與產生機理并解決,在后期復制模具開發及同類產品的試制方面積累了經驗。

[1]GB/T 8847-2003壓力鑄造模具術語[S].北京:中國標準出版社,2003.

[2]GB/T 8844-2017壓鑄模具技術條件[S].北京:中國標準出版社,2017.

[3]張 偉,邊 境.基于NX-CAM的模具型腔板數控加工與研究實踐[J].模具工業,2018,44(8):58-62.

[4]徐 煒,周福亮,陸海梅.快速高效換模結構設計[J].模具工業,2018,44(1):49-52.