編織工藝對風電葉片用纖維織物吸膠量的影響

賈宇婷,楊 忠,劉鮮紅,龍朝勇,張洪銘,王朋飛

(東方電氣(天津)風電葉片工程有限公司 天津 300480)

0 引 言

隨著現代科技飛速發展,復合材料逐漸成為主導材料。復合材料是由 2種或 2種以上性能不同的材料構成的。在風電行業內使用的主要是以玻璃纖維作為增強體的樹脂基復合材料[1],其具有優異的性能,包括重量輕、耐腐蝕、絕緣性能好等優點[2]。玻璃纖維分為無堿、中堿、高堿、耐堿等,風電行業中生產使用的無堿玻璃纖維織物是目前應用最廣泛的一種玻璃纖維,主要原因是其具有良好的電氣絕緣性及機械性能。風電葉片通常工作在高山、海洋等風速較大的位置,工作環境較為惡劣,采用無堿玻璃纖維織物作為增強材料,不僅具有良好的絕緣性能,而且具有優良的機械性能,適用于較為惡劣的環境。隨著不可再生能源日益減少,風作為自然界的產物,是清潔無公害的再生能源,因此,風能逐漸被社會發展所認可,風力發電逐漸出現在人類的生活中。“雙碳”戰略目標的建立加快了不可再生能源到可再生能源的轉型,風力發電迎來了快速發展的機遇。

玻璃纖維作為樹脂基復合材料的增強體,其含量越高,靜態性能越好[3],生產過程中滿足工藝灌注要求的前提下,減小樹脂用量可提高產品性能[4]。隨著風電平價時代的來臨,制造成本成為首要考慮因素。纖維織物與樹脂是風電葉片的主要材料,由于纖維織物的價格低于樹脂的價格,使降低樹脂用量成為降本的重要任務。本實驗內容是研究影響纖維織物吸膠量的重要因素,目的是給風電葉片的降本提供可靠依據。

1 實驗材料和方案

本實驗所用的材料如表1所示。

表1 材料信息Tab.1 Material information

實驗方案:分析影響纖維織物吸膠量的重要因素;制備不同編織工藝的纖維織物;采用真空灌注工藝分別將不同工藝的纖維織物制備成樹脂基復合材料;記錄產品使用的樹脂用量;進行工藝試驗,驗證實驗數據。

2 實驗結果

2.1 分析影響纖維織物吸膠量的影響因素

玻璃纖維是無機材料,而風電葉片生產中使用環氧樹脂,所以需要通過浸潤劑將樹脂和纖維進行連接。浸潤劑是一種表面處理劑,這種涂覆物既能有效潤滑玻璃纖維表面,又能將數百根乃至數千根玻纖單絲集成一束,還能改變玻璃纖維的表面狀態,這樣不僅滿足了玻纖原絲后道工序加工性能的要求,而且在復合材料中還能促進玻璃纖維與被增強的高分子聚合物的結合。其作用有:①潤滑保護作用;②粘結集束作用;③防止玻璃纖維表面靜電電荷的積累;④為玻璃纖維提供進一步加工和應用所需要的特性;⑤使玻璃纖維獲得與基材良好的相容性及界面化學結合或化學吸附性能。這里的基體在風電行業中指的是樹脂,也就是說浸潤劑可以增強纖維與樹脂的結合能力。

為保證實驗的有效性,實驗使用的纖維織物使用的浸潤劑一致;同時,玻璃纖維樹脂基復合材料在制備過程中會受人為操作和模具影響。為防止人員操作問題和模具差異的影響,實驗過程中灌注、成型工藝均保持一致,同時使用同一模具。

通過分析,纖維織物吸膠量主要受纖維織物編織工藝的影響。就本實驗選擇的單向布而言,單向布為保證織物的成型性,一般都會在 90°方向增加緯向紗來固定結構,所以緯向紗的編織工藝影響纖維織物的吸膠量;另外,纖維織物的線圈長度以及編織過程中布卷的收卷張力和捆綁紗張力都會影響纖維織物的吸膠量。

2.2 90°緯紗編織工藝對纖維織物吸膠量的影響

實驗選取 2種不同 90°緯紗編織工藝的單向布,分別是襯緯工藝和襯布工藝。襯緯工藝是在編織纖維織物的過程中縫編機 90°自行掛紗,而襯布工藝是將已經編織好的網格布在編織過程中和 0°紗一起編織結合在一起。

襯緯工藝由于是將緯紗和纖維織物一起編織而成,緯紗不易移位,纖維織物抗變形能力強;但襯緯工藝中如果緯紗克重小,90°方向紗的間隙便難以控制,從而導致緯紗間隙不均。襯布工藝是將網格布和纖維織物二次編織而成,因此,襯布的結構較為穩定,緯紗分布較為均勻,但是由于網格布的結構問題,在編織過程中容易發生移位;另外,襯布是由 0°和90°紗線編織一起,因此,襯布的厚度會較襯緯大。

2.2.1 實驗室測試結果

選取 2種不同 90°緯紗工藝的纖維織物進行實驗,樣品的線圈長度和克重相同。首先將織物分別裁成 20塊相同大小的樣塊,然后通過真空灌注工藝制備成玻璃鋼層合板。為保證樹脂用量的精準度,實驗通過計算實際樹脂用量為準,即:

表2是不同 90°緯紗工藝纖維織物的吸膠量結果。從實驗結果可以看出,采用襯布工藝生產的纖維織物的吸膠量比襯緯工藝生產的纖維織物吸膠量大,主要是由于襯布工藝采用的是網格布,網格布的空隙較大,灌注時樹脂有充足的灌注流道以及存儲空間。因此,襯布工藝的纖維織物和吸膠量較多。

表2 實驗室測試結果Tab.2 Data from lab tests

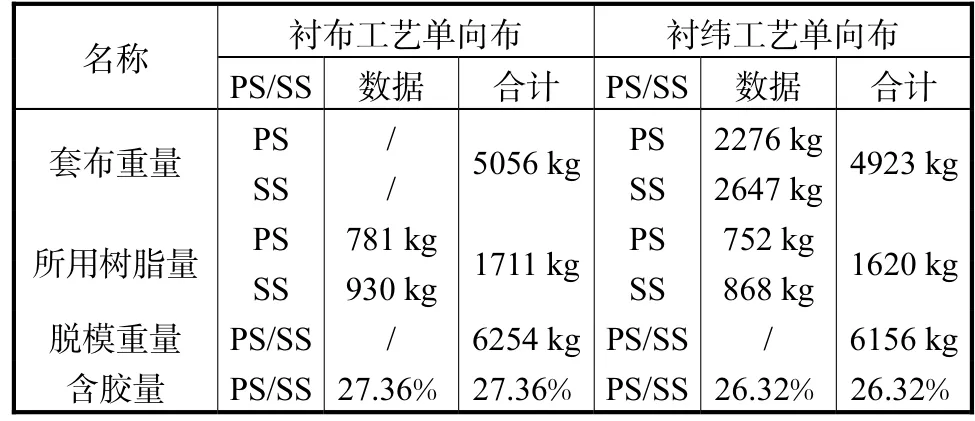

2.2.2 工藝實驗結果

由于受實驗條件、操作人員和操作手法的限制,測試數據會與正常生產使用時存在誤差,為了驗證實驗室測試結果,通過葉片生產工藝實驗加以驗證。實驗選擇某一葉型風電葉片的主梁帽進行,生產工藝完全按照這一葉型工藝要求進行灌注成型。現場灌注情況如表3所示,可以看出灌注后產品質量良好。

表3 現場工藝情況Tab.3 Use of process on site

實驗葉片的現場工藝灌注樹脂用量結果如表 4所示。襯布工藝纖維織物比襯緯工藝纖維織物吸收樹脂量多91kg,脫模后重量多98kg左右,結果偏差不大。工藝灌注結果雖然樹脂含量較小樣件實驗結果大,經過分析,其主要原因是現場工藝與實驗室工藝存在偏差,但規律上灌注結果驗證了上述小樣件實驗結果,即襯布工藝的纖維織物吸膠量大于襯緯工藝纖維織物的吸膠量。

表4 工藝實驗結果Tab.4 Results of process experiment

2.3 線圈長度對纖維織物吸膠量的影響

由于上文 2.2節實驗中襯布工藝纖維織物的吸膠量較多,為解決這一問題,實驗通過調整線圈長度來調節纖維織物的吸膠量。線圈長度是每一針的距離,線圈長度與針織物的密度有關,針織物的線圈長度越長,單位面積針織物內的線圈數越少,即針織物的密度越小,針織物越稀薄。若針織物的線圈長度較長,則線圈中的曲率半徑較大,力圖保持紗線彎曲變性的力較小,而且紗線之間的接觸點較少,故紗線之間的摩擦力也較小。因此,針織物容易變形,尺寸穩定性和彈性較差,強度也較低,脫散性較重。也就是說線圈長度較長時,針織物的耐磨性、抗起毛起球性和抗鉤絲性等都較差。

2.3.1 實驗室測試結果

實驗選取線圈長度 5.0、4.5、4.0mm 的纖維織物進行本次研究。實驗所用纖維織物尺寸、層數、灌注工藝同 2.2節一樣,實驗結果如表 5所示。結果顯示線圈長度越大,樹脂用量越多。主要原因是線圈長度越小,纖維織物間的空隙越小,適當增加紗束間的縫隙將降低織物層內整體的空隙率。這樣就提高了樹脂在織物中的流動速度,可降低樹脂在織物間的滯留時間,減少樹脂在織物內部的飽和現象,從而降低了纖維織物的吸膠量。

表5 實驗室測試結果Tab.5 Data from lab tests

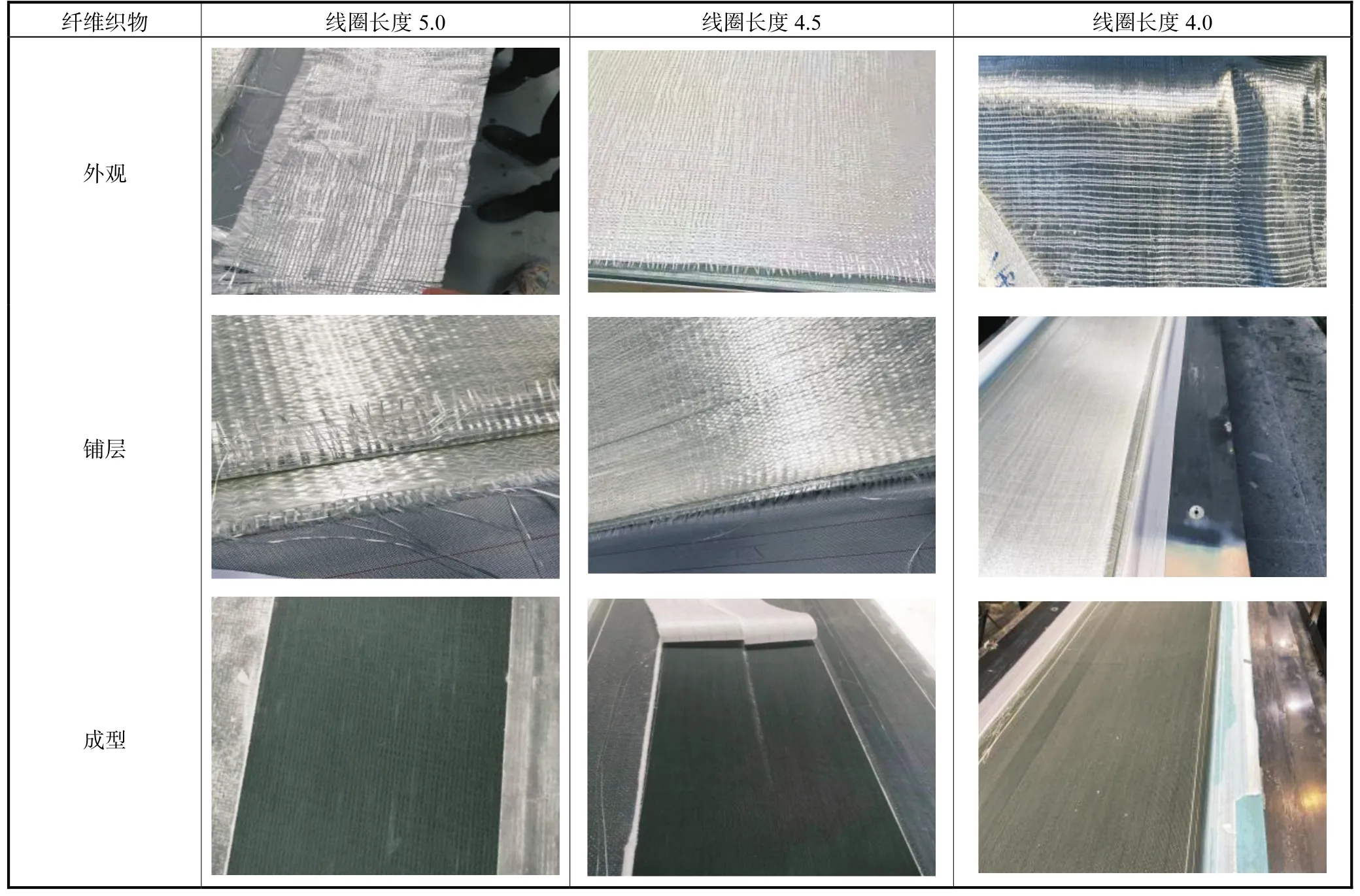

2.3.2 工藝實驗結果

從測試數據看,線圈長度4.5mm和4.0mm的樹脂用量差不多,分析其中原因和為驗證小樣件測試結果,本實驗在葉片主梁帽生產中加以驗證上述實驗結果。實驗選擇某一葉型風電葉片的主梁帽進行,生產工藝完全按照這一葉型工藝要求進行灌注成型。表 6是現場工藝使用情況,從纖維織物外觀來看,線圈長度大,纖維織物的成型性差;另外,從鋪層工藝看,線圈長度小,纖維鋪層時容易發生卷邊情況,不利于鋪層工序的開展。所以實驗中線圈長度 4.5mm為最佳線圈長度,其既可以降低樹脂用量,同時也可以保證操作方便。

表6 現場工藝情況Tab.6 Use of process on site

實驗葉片所用灌注樹脂用量結果如表 7所示。結果顯示線圈長度 5.0mm和 4.5mm纖維織物的樹脂用量規律與上述小樣件實驗結果一致,但線圈長度4.0mm 纖維織物的樹脂用量劇增,分析其中原因是由于纖維織物卷邊嚴重,纖維織物層與層之間的間隙較大,導致主梁帽的整體空隙率增大,從而導致線圈長度4.0mm纖維織物的樹脂用量增多。

表7 工藝實驗結果Tab.7 Results of process experiment

綜上,通過小樣件實驗和大樣件實驗結果可以得出,雖然線圈長度越小,纖維織物的吸膠量越少,但是過小的線圈長度會影響纖維織物的外觀及織物平整度,從而影響鋪層效果,最終導致纖維織物的吸膠量增加。因此,選擇合適的線圈長度纖維織物可以有效降低樹脂用量。

3 結 論

通過以上實驗可以得出,90°緯紗編織工藝和線圈長度會影響纖維織物的吸膠量。90°緯紗采用襯緯工藝會降低纖維織物的吸膠量,主要原因是襯緯工藝的空隙率低,樹脂存儲空間小;線圈長度可以調節纖維織物的吸膠量,主要是通過空隙率調節樹脂用量,但調節纖維織物的線圈長度需要適量,并保證纖維織物工藝適用性。

通過以上數據和結論得出可以通過調整編織工藝的差異來控制纖維織物或制備樣件內部的空隙率,纖維織物或制備樣件內部的空隙率越低,其樹脂用量就越少。