風電葉片成型中灌注樹脂導流介質對比研究

王 路,吳海亮,劉鮮紅,賈宇婷,王朋飛

(東方電氣(天津)風電葉片工程有限公司 天津 300480)

0 引 言

真空輔助樹脂灌注工藝是一種高性能、低成本的大型纖維增強聚合物復合材料制件的成型技術,其特有的低成本生產過程使之成為大型葉片制造的主要生產工藝之一[1]。

隨著風電葉片向大功率、大尺寸方向發展,為了提高生產效率、降低占模時間和提升產品質量,風電葉片生產大量采用預制工藝,在其成型過程中需要將預制件與殼體進行二次灌注,殼體成型過程中為了使預制件與殼體灌注充分,需在預制件下面鋪放一層導流介質用于灌注樹脂的導流。

在真空輔助灌注工藝中,采用合適的導流介質可以降低滲透難度和縮短充模時間,能有效降低邊緣效應對樹脂滲透的影響[2-3],以及提高生產效率和葉片灌注質量。[4]

本文通過真空灌注工藝對比了面密度為 300g雙軸向縫編織物、450g雙軸向縫編織物、225g連續氈、300g連續氈、450g連續氈的灌注速度和吸膠量,研究了不同單位面積重量連續氈、雙軸向縫編織物的導流速度、吸膠量,以尋求更合適的導流介質。

1 實驗部分

1.1 原材料及設備

玻璃纖維雙軸向縫編織物 A(200tex,標準單位面積重量 300g/m2),玻璃纖維雙軸向縫編織物 B(200tex,標準單位面積重量 450g/m2),由泰山玻璃纖維有限公司生產;玻璃纖維連續氈 C(25tex,標準單位面積重量225g/m2),國外某品牌;玻璃纖維連續氈 D(25tex,標準單位面積重量300g/m2)、玻璃纖維連續氈 E(25tex,標準單位面積重量 450g/m2),某國內品牌;灌注環氧樹脂 DQ200E/DQ204H,由四川東樹新材料有限公司生產。

1.2 實驗設備

分析天平;馬弗爐;游標卡尺(0.01mm);秒表;真空泵;實驗臺。

1.3 實驗方法與操作步驟

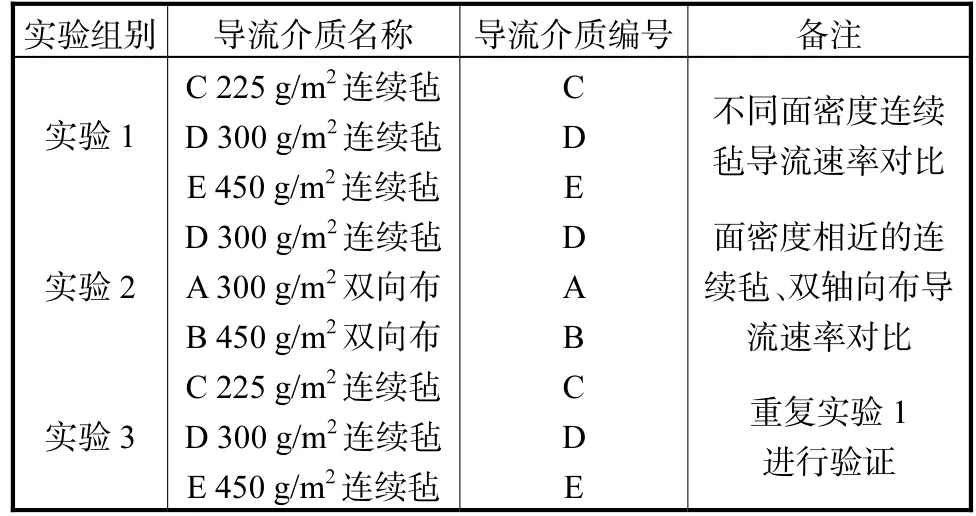

實驗模擬風電葉片的生產工藝,用玻璃板代替預制件,在玻璃板下方放置實驗研究的導流介質,在導流介質下方鋪 3層纖維織物(雙向+三向+雙向),采用真空輔助灌注工藝,觀察、對比灌注速度,并在樹脂固化后測試吸膠量。為保證實驗的有效性,同一組對比實驗在同一真空條件下單獨進行灌注。為了保證數據的準確性,按照表1設計實驗。

表1 實驗設計表Tab.1 Test design table

實驗步驟:①按照500mm×500mm尺寸裁剪織物和導流介質,保證織物及導流介質平整、無變形,同一組實驗使用的織物及導流介質與玻璃板尺寸保持一致;②清理干凈實驗臺,使用潔模水將實驗用玻璃板擦拭干凈,晾干后在玻璃板上均勻地涂抹脫模劑,晾干,然后依次鋪放脫模布、纖維織物、待測導流介質、玻璃板以及真空輔材,待測織物兩側分別長出玻璃板50mm左右,用于導流和抽氣;③實驗板材兩側用密封膠條將流道密封,防止樹脂通過流道灌注;④按照要測試的流速方向,分別在玻璃板的兩側固定注膠螺旋管和抽氣管,且注膠管壓在待測纖維布據板材相同距離位置處,然后用真空袋沿膠條進行密封;⑤一組實驗不同導流介質單獨制作真空系統,但用同一抽氣泵同時抽真空;⑥使用密封膠帶密封樹脂進膠口,并開啟真空泵抽真空,然后關閉真空系統,保壓15min,無漏氣即可開始灌注樹脂;⑦灌注后按照樹脂固化程序進行固化和后固化,完成后采用馬弗爐灼燒法測試灌注后樣板的吸膠量。

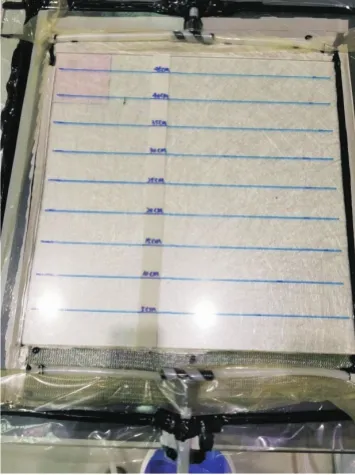

實驗織物鋪放后示例如圖1所示。

圖1 實驗織物鋪放后示例Fig.1 Example of fabric after laying

2 結果與討論

2.1 不同導流介質的導流速度

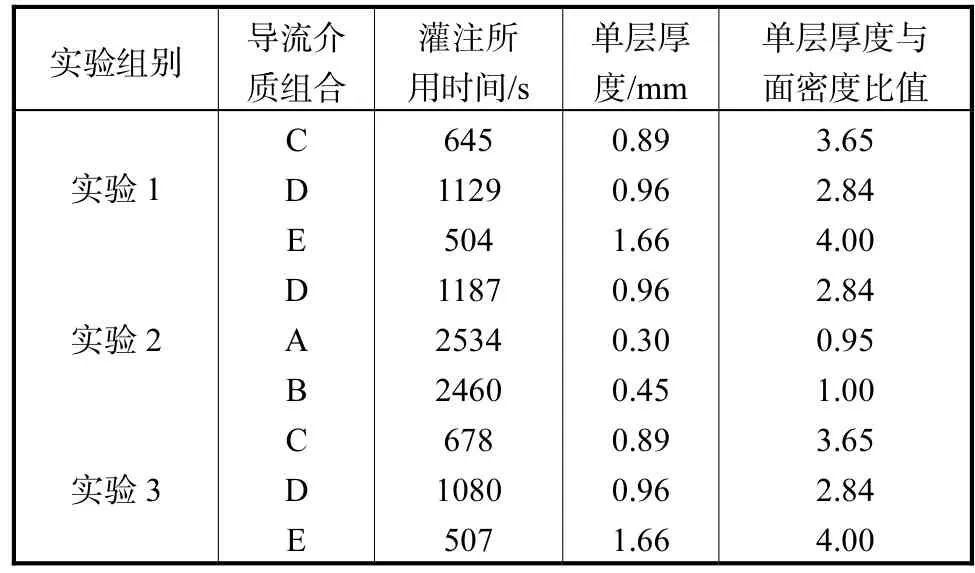

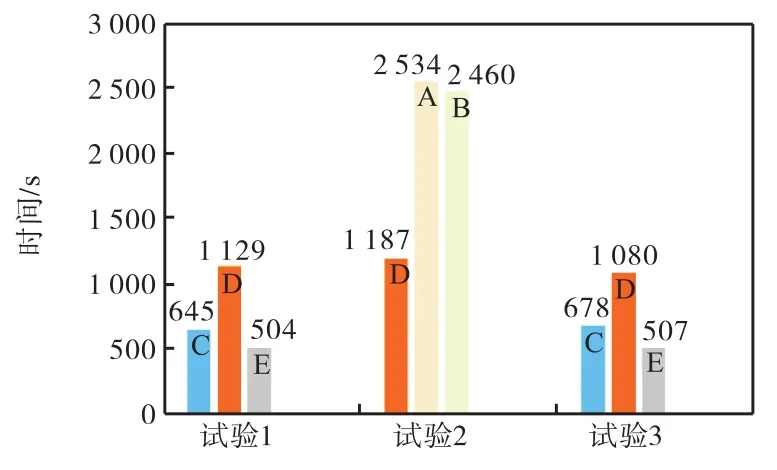

表2給出了不同導流介質按照表 1鋪層進行灌注所用的時間,以及單層導流介質的厚度和單層厚度與面密度比值(一定程度上能夠反映孔隙率)。圖 2直觀地給出了不同導流介質的導流所用時間對比。

表2 不同導流介質的導流速度數據表Tab.2 Data sheet of diversion velocity of different diversion media

圖2 不同導流介質的導流時間柱狀圖Fig.2 Histogram of diversion time of different diversion media

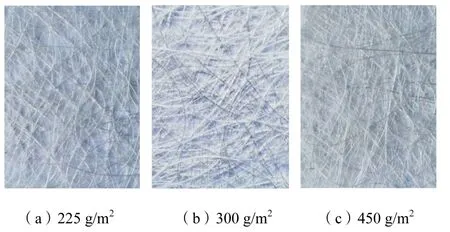

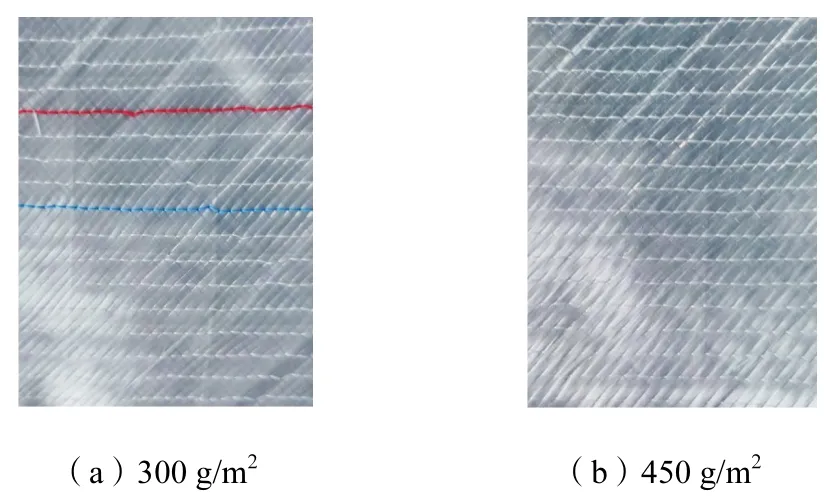

從圖2和表2中可以看出,連續氈類導流介質的灌注速度遠大于雙向布的灌注速度。由于玻璃纖維連續氈是一種用玻纖無紡增強基材的復合材料,它是以一定號數的連續玻璃纖維無定向成圈狀分布,靠原絲股之間力學作用及少量粘結劑結合而成,而雙軸向縫編織物是一種玻璃纖維呈45°和-45°方向雙軸向排列、以聚酯縫合線縫編而成的織物。從圖3、4可以看出,雙軸向縫編織物編織緊密,纖維絲間空隙比較小,而連續氈纖維絲雜亂排放,纖維間空隙較多,從而造成導流速度更快。

圖3 不同單位面積重量連續氈Fig.3 Continuous felt with different weights per unit area

對比不同單位面積重量的連續氈的灌注速度可知,450g/m2連續氈〉225g/m2連續氈〉300g/m2連續氈。理論上來說,面密度越大,單位面積上纖維絲越多;空隙越多,導流速度越快。但是從實驗一和實驗三2次測試數據結果基本一致來看,225g/m2連續氈灌注速度〉300g/m2連續氈灌注速度。通過分析計算單層厚度與密度的比值來簡單表示孔隙率,表2中數據顯示 225g/m2連續氈的單層厚度與密度的比值大于 300g/m2連續氈的比值,即其孔隙率更大,從而造成其導流速度更大。

圖4 不同單位面積重量玻璃纖維雙軸向縫編織物Fig.4 Glass fiber biaxial stitched fabrics with different weights per unit area

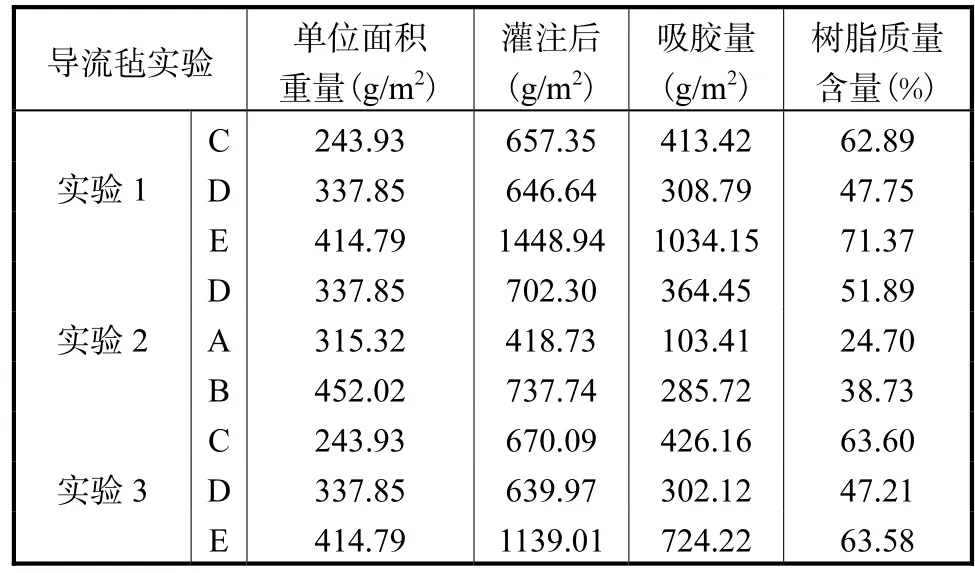

2.2 不同導流介質的吸膠量

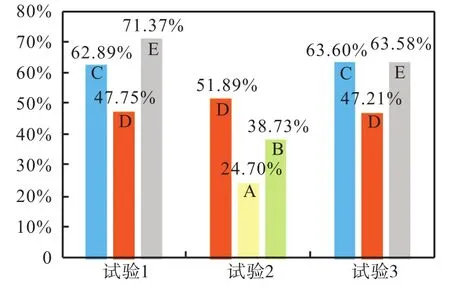

表3給出了不同導流介質按照表 1中鋪層進行灌注前后的單位面積重量、單位面積吸膠量和樹脂質量含量。圖 5直觀地給出了不同導流介質的吸膠量對比。

從圖5和表3中可以看出,灌注固化后連續氈類導流介質的吸膠量遠大于雙向布的吸膠量,這也是由于連續氈較雙軸向縫編織物纖維間空隙多。

表3 不同導流介質的吸膠量數據表Tab.3 Data sheet of resin uptake of different diversion media

圖5 不同導流介質的吸膠量柱狀圖Fig.5 Histogram of resin uptake of different diversion media

對比不同單位面積重量的連續氈的吸膠量可知,450g/m2連續氈〉225g/m2連續氈〉300g/m2連續氈,吸膠量的大小與纖維間空隙有很大的關系,同2.1中分析的纖維間間隙量一致,進一步證明了連續氈的孔隙率比較大、導流速度快。

3 結 論

由于連續氈和雙軸向縫編織物的成型方式和纖維排布方式不同,連續氈纖維之間的空隙率大,導流速率快,吸膠量大,故更適用于風電葉片成型工藝中的導流介質。

不同單位面積重量的連續氈隨單位面積重量增大,導流速率增大,但是當連續氈的厚度較小即纖維比較密實造成纖維間孔隙率較小,導流速率降低,吸膠量低。連續氈的導流速度和吸膠量除與單位面積重量有關外,還與其厚度即纖維間空隙多少有關。

在不考慮成本的前提下,連續氈更適用于作風電葉片預制件與殼體之間的導流介質。