機爐深度耦合系統設計與試驗中的鍋爐 效率失準問題及對節煤效益影響分析

張建中,曹理平,李 政

(1.中國電力工程顧問集團西北電力設計院有限公司,陜西 西安 710075; 2.電力規劃設計總院,北京 100120; 3.中國華電集團有限公司經濟技術咨詢分公司,北京 100031)

近年,為提升燃煤機組節能減排效益,除在熱力系統上采取提高機組參數,實施二次再熱等措施外,將鍋爐與汽輪機傳熱傳質過程耦合在一起的理念也受到業界高度關注,提出了多種機爐深度耦合方案,如鍋爐側配置空氣預熱器(空預器)旁路煙道系統、低溫省煤器+暖風器余熱利用系統、廣義回熱余熱利用系統等。但業界對這類系統的節能效果評價褒貶不一,以空預器旁路系統為代表的機爐深度耦合系統為例,理論研究中,大多文獻認為其符合能量梯級利用原理而給予較高評價[1-8],但也有學者認為其違反能量梯級利用原則不宜推廣應用[9];在工程應用中,有的用戶認為其節能效益明顯,是值得推廣應用的第三代煙氣余熱利用節能系統[10],但有的用戶在技改系統建成后感到其節能效益有限,同時,不少主機廠及設計院對其推廣應用也持謹慎態度;在試驗研究中,有些承包商委托外商組織測試并應用國際標準計算得出的試驗節煤耗率可高達5~ 9 g/(kW·h),而有些研究機構得出的試驗節煤耗率則明顯較低。以上表明,這種機爐深度耦合系統設計和試驗的節能效益計算存在較大爭議,亟待研究澄清。

出現以上差距的原因,在于對機爐深度耦合系統中的鍋爐效率計算/定值失準,引起系統節煤耗率計算的失準。已有一些學者在試驗方法和理論層面上進行過研究,如劉宇鋼等[11]指出,機爐深度耦合系統中的鍋爐效率與空預器旁路煙氣量呈負響應特性;王祝成等[12]指出,機爐深度耦合系統中鍋爐效率有幾種不同的計算方法,必須整體分析余熱利用收益歸類問題,防止收益計算重復或遺漏。目前對如何計算機爐深度耦合系統中的鍋爐效率尚未形成規范性的理論指導文件,在機爐深度耦合理念的實踐中,鍋爐效率計算/定值的問題往往被忽視,以致出現不少混亂和失誤。本文分別從理論和實踐層面進行分析探討。

1 目前存在的問題

1.1 設計計算中存在的問題

1.1.1 鍋爐性能計算中熱平衡邊界條件的依據存疑

在某1 000 MW機組采用空預器旁路系統設計中,主機廠認為該旁路系統投運/切斷2種工況下鍋爐效率不變,并有以下說明:由于對設置空預器旁路系統的鍋爐目前還沒有相關標準對鍋爐熱平衡邊界進行明確劃分。此時存在以下2種情況:

1)仍按ASME PTC 4—2013[13]和GB/T 10184—2015[14]劃分鍋爐熱平衡邊界,即以空預器煙氣側出口和空預器空氣側入口為準,空預器旁路煙道投運后,空預器出口煙溫不變但空預器入口風溫升高,表明有外來熱量輸入,按照反平衡計算,鍋爐效率是升高的。從正平衡角度來看,此時空預器旁路煙道水側帶走熱量屬于鍋爐輸出熱量,鍋爐效率同樣是升高的。

2)在ASME PTC 4—2013和GB/T 10184—2015劃分的鍋爐熱平衡邊界基礎上,煙氣側以空預器出口為邊界,空氣側以暖風器入口(風機出口)為邊界,此時的邊界與未設置空預器旁路煙道系統的鍋爐熱平衡邊界相同。由于空預器排煙溫度和暖風器入口風溫(風機出口風溫)均未變,按照反平衡計算,鍋爐效率不變。基于該邊界條件,原該項目鍋爐協議要求的空預器旁路投運后,鍋爐效率保持不變。

但本文根據對ASME PTC 4—2013和GB/T 10184—2015的解讀發現,這2份標準中的熱平衡邊界條件是基于無空預器旁路系統的鍋爐,將其直接應用于空預器旁路系統中是明顯存疑的。

1.1.2 鍋爐效率取值不變與熱風溫度降低相悖

由鍋爐廠計算書得知,空預器旁路系統切換/投運(THA)工況的鍋爐排煙溫度不變而熱風溫度(平均值)分別為343.37 ℃及329.31 ℃,下降了14.06 ℃,這與鍋爐效率不變明顯相悖。

1.2 試驗數據中存在的問題

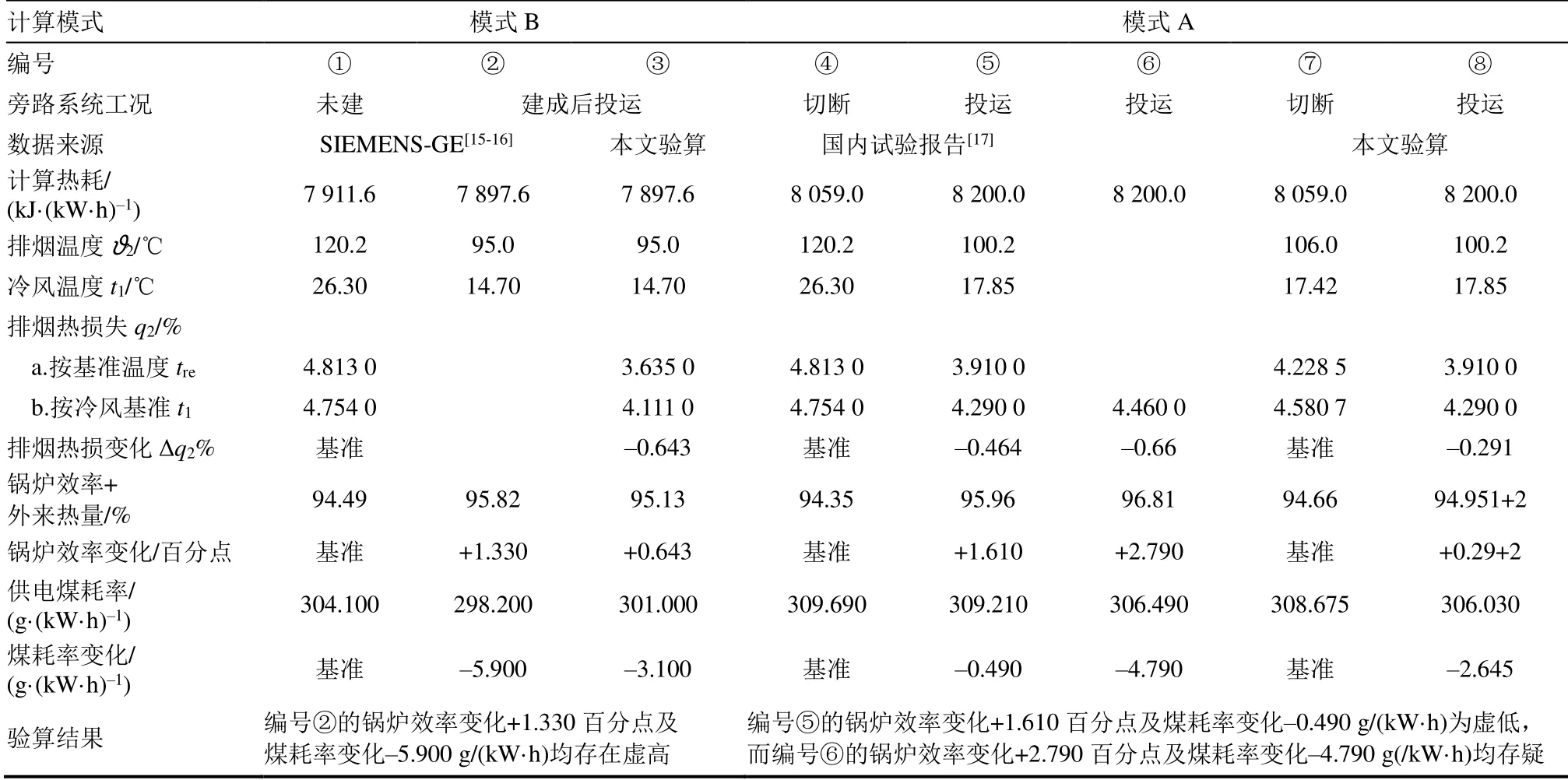

某試驗報告中一臺600 MW機組空預器旁路系統節能效果的部分計算數據及驗算結果見表1。

由表1知試驗數據存在下列問題:

表1 某600 MW機組技改試驗報告中空預器旁路系統節能部分計算數據及驗算結果比較 Tab.1 Comparison of energy saving part calculation data and checking calculation results of air preheater bypass system in technical transformation test report of a 600 MW unit

1)數據不閉合 表中的鍋爐效率、排煙熱損失、排煙溫度和熱風溫度之間的對應明顯失衡。

2)對比試驗中熱損失試驗值的修正較牽強 如:①對投運工況出現增高的熱損失(排煙熱損失除外)試驗值均按切斷工況的最低值修正到同一 基準,不考慮這些增高是否因熱風溫度降低而引起;②對切斷工況所選用的機/爐試驗數據存在長達1年時間差且環境溫度相差達11.6 ℃,這使得所計算的排煙熱損失缺乏可比性。

1.3 規范應用時存在的問題

1)排煙熱損失計算中未顯示冷風溫度、熱風溫度變化的影響,僅按排煙溫度降低來評估鍋爐效率,這必將對鍋爐效率作出誤判。

2)“排煙溫度-熱風溫度-鍋爐效率”的計算數據不能閉合。

1.4 規范編制中存在的問題

1)熱平衡計算邊界條件劃分失準,詳見2.3。

2)鍋爐效率計算公式中對空預器旁路煙氣熱損失的處理失誤,詳見4.2。

2 分析問題

2.1 機爐深度耦合系統的熱經濟性評估特點

2.1.1 評估特點分析

機爐深度耦合系統是將鍋爐側煙風流程與汽輪機側汽水流程作為相互獨立的傳熱傳質過程耦合在一起,構成一個煙氣、蒸汽、凝結水及空氣能量耦合匹配的體系。與傳統的機爐能量界限相比,該體系中的機爐側均存在額外能量輸出-輸入過程。本文著重分析其中最有代表性的“空預器旁路煙道省煤器+暖風器”系統,此時鍋爐側的部分煙氣能量用來加熱汽輪機側的給水和凝結水,汽輪機側的回熱抽汽或凝結水用來加熱鍋爐側的冷風和/或熱風。在評估這類系統的熱經濟性時需注意:

1)機爐深度耦合系統可隨時處于投運或退出運行2種工況,重要的是精準計算投運工況的節煤耗率;

2)鍋爐燃燒系統無變化,若受熱面不變,則在鍋爐熱平衡上發生以下變化:①省煤器出口一部分煙氣分流去旁路煙道省煤器,使空預器煙氣供給側熱量減少;②為平衡空預器空氣側吸熱量不足,需增設暖風器來提高鍋爐進風溫度,從而降低空預器的傳熱溫壓。以上均反映在空預器熱力參數的變化上。

2.1.2 空預器煙氣分流率的影響

當進風溫度一定時,空預器出口熱風溫度隨煙氣分流率增大而迅速下降,空氣吸熱量減少,鍋爐效率趨于降低;空預器排煙溫度隨煙氣分流率增大而降低,但這并不意味整體煙氣排煙熱損失的減少,鍋爐效率的變化主要取決于熱風溫度的變化。典型示例計算數據如圖1所示(角標為0的參數為切除旁路系統運行工況下的參數,下同)。為避免熱風溫度過低,煙氣分流率β一般不大于0.24。

2.1.3 空預器進風溫度提高的影響

空預器排煙溫度隨進風溫度提高而明顯提高,這主要是由空預器傳熱溫壓變小所致;熱風溫度 隨進風溫度提高而緩慢提高。典型示例計算數據如圖2所示。

2.1.4 同時存在煙氣分流及進風溫度提高的影響

由圖1、圖2可知,煙氣分流率引起的熱風溫度下降及進風溫度提高引起的排煙溫度升高是影響鍋爐效率的2個主要因素,二者的綜合效果通常使鍋爐效率趨于下降。圖3是文獻[11]基于熱風溫度-鍋爐效率原理對鍋爐效率變化的一個計算示例,其與圖1、圖2的分析結果一致。

2.2 某1 000 MW機組空預器旁路系統設計數據分析

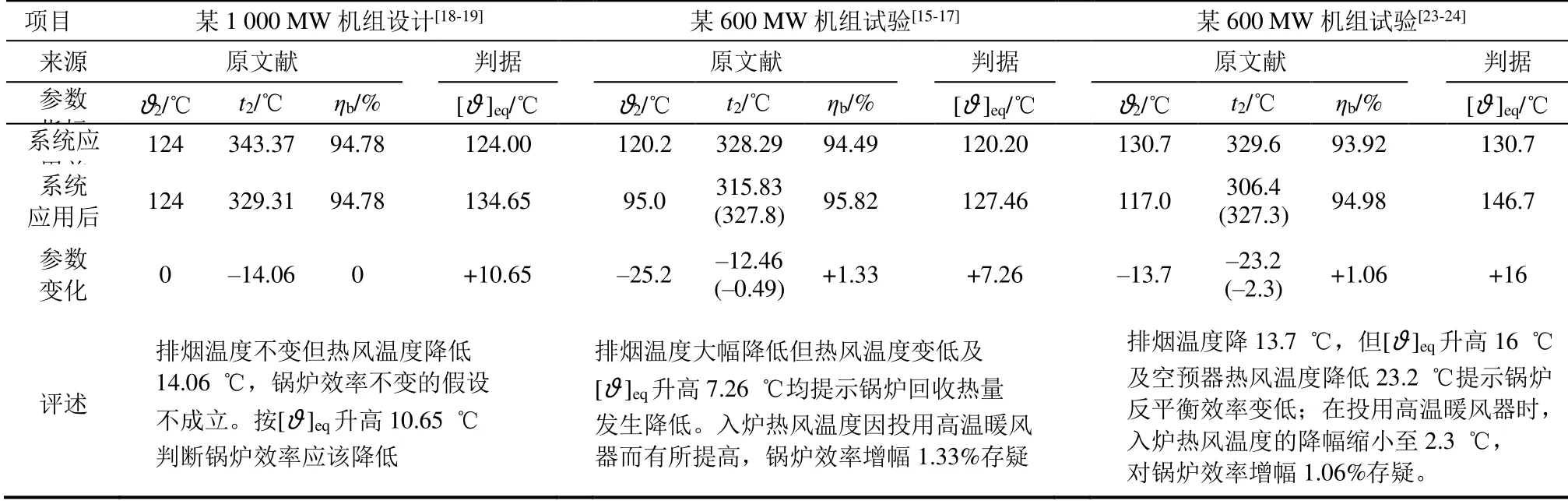

某已投運4×1 000 MW機組鍋爐及汽輪機均按空預器旁路系統方案設計,主機廠提供的機組在負荷率為100%情況下的熱平衡計算數據見表2[18-19](僅摘錄THA工況)。

表2 某1 000 MW機組空預器旁路節能系統投運前后主機設計數據 Tab.2 Design data of main engine before and after the air preheater bypass energy-saving system is put into service in a 1 000 MW unit

空預器旁路系統投運(THA)工況的發電節煤耗率Δbfn按GB 50660—2011[20]計算:

式中:Δqjrn為空預器旁路系統投運(THA)工況的汽輪機熱耗率降低幅度,kJ/(kW·h);ηg1為鍋爐效率,%;ηgd為管道效率,取為99%。

設計院在可研專題報告[21]中所采用的節煤耗率與該數據相符。

2.2.1 鍋爐熱平衡計算邊界及計算數據

ASME PTC 4—2013和GB/T 10184—2015劃分的鍋爐熱平衡邊界是針對無額外煙氣輸出熱量流程的傳統鍋爐而言;對配置空預器旁路系統的鍋爐,煙氣側應以空預器旁路進口為另一邊界,此時熱平衡中旁路煙道的熱量作為鍋爐損失計算,若鍋爐進風溫度不變鍋爐效率將降低。

鍋爐性能計算書中,旁路系統投運工況中空預器進風溫度為72 ℃(THA),就機爐熱平衡數據來看,當以尾部煙道余熱來加熱冷風時,可以視其為一種余熱利用,但即使將空預器下游煙氣冷卻到85 ℃這一允許下限,尾部煙道余熱所能提供的熱源功率(約40 MW)仍遠小于旁路省煤器輸出功率(56.9 MW),鍋爐整體熱平衡無法滿足鍋爐效率不變的要求。

空預器旁路系統切換/投運2個工況是在同一空預器受熱面條件下進行的,即使外來熱量能夠填補空預器旁路系統輸出熱量這一損失,旁路投運工況下的對數溫壓及傳熱系數均發生明顯降低,導致熱風溫度降低,此時鍋爐效率不變仍是難以成立的。

2.2.2 鍋爐計算書熱平衡數據核算

按鍋爐計算書計算的熱平衡數據為:

1)旁路系統切換工況空氣側平均進風溫度為t10=24.6 ℃,熱風溫度為t20=343.37 ℃,空預器入口煙溫為?10=374 ℃,出口溫度為?20=124 ℃;空預器區間折算煙風當量比m=0.84,排煙溫度0?=124 ℃其為基準可比排煙溫度。

2)旁路系統投運工況空氣側平均進風溫度為t1=72 ℃,熱風溫度為t2=329.31 ℃,空預器入口煙溫為1?=374 ℃,出口溫度為 2?=124 ℃。因旁路系統外輸熱量未為鍋爐所用,等效排煙溫度應高于124 ℃。

旁路系統切換/投運工況中,按本文3.1節中公式所計算的空預器熱平衡-傳熱數據為:空預器供熱量變化空預器吸熱量變化空預器傳熱能力變化

上述空預器熱平衡-傳熱核算中,在旁路投運工況下,煙氣側供熱量變化率0.801與空氣側吸熱量變化率0.807 2基本相等;按煙氣流速變化率(1-β)估計的傳熱系數比值(K/K0)約為0.93,則空預器傳熱能力與供熱量比值為較熱平衡需求偏小4.1%,這顯然不夠準確。若按允許偏差上限勉強認可鍋爐熱力計算數據,即旁路投運工況的空預器排煙溫度?2=124 ℃,但如2.1.2所述這并不能作為計算排煙熱損失的依據。

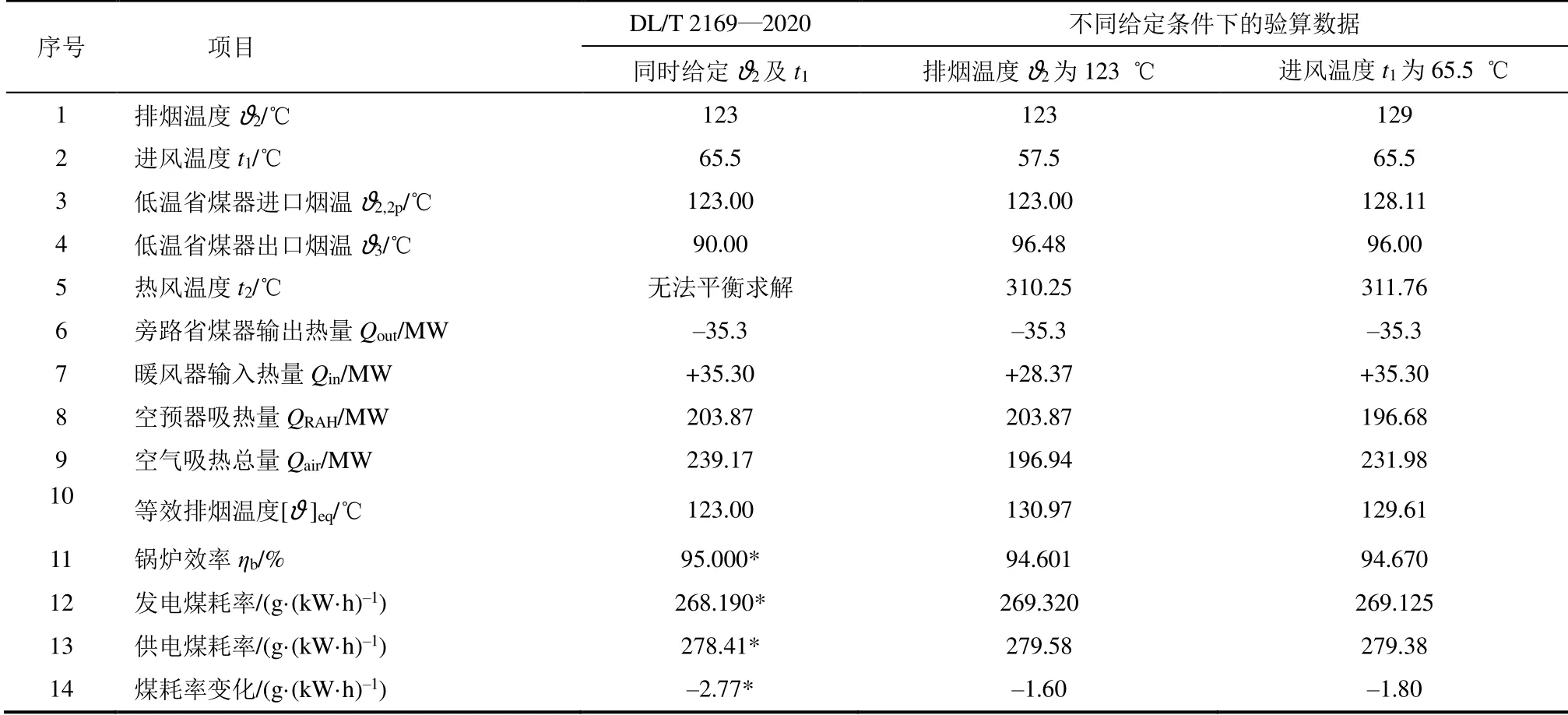

2.3 《火力發電廠煙氣余熱梯級利用系統節能量計算方法》(DL/T 2169—2020)[22]典型算例分析

2.3.1 典型算例簡況

DL/T 2169—2020的典型算例中,以按空預器旁路煙道系統設計的某1 000 MW超超臨界機組為例,對其旁路系統應用前后2種工況的鍋爐熱平衡邊界劃分,如圖4所示。

該典型算例中,旁路系統應用后,鍋爐計算邊界的輸出熱量等于暖風器輸入的熱量,均為 35.30 MW,計算邊界的凈換熱量變化為0,梯級利用系統應用前后的鍋爐效率均為95%。

由圖4可知,典型算例中對梯級利用系統應用前后取用相同的計算邊界劃分,而計算邊界的參數條件并不相同,鍋爐進風溫度在系統應用前為24.75 ℃,應用后為65.5 ℃。

2.3.2 示范案例數據分析

1)梯級利用系統投運工況已知空預器旁路運行后的空預器吸熱量為P1,fkyq=239.17-35.3 =203.87 MW;空預器傳熱能力按排煙溫度為123 ℃,進風溫度為65.5 ℃,熱風平均溫度為321.2 ℃,計算的傳熱溫壓為ΔTkyq=45.796 K;空預器旁路運行分流率為β=0.147 4空預器傳熱系數修正系數為0.95。

2)梯級利用系統不投運工況空預器吸熱量功率與煙氣放熱功率相等,排煙溫度為123 ℃,進風平均溫度為24.75 ℃,熱風平均溫度為321.2 ℃,對應的傳熱溫壓為=61.858 K。

3)梯級利用系統投運工況下空預器的熱平衡①水媒式低溫省煤器輸入熱量Prms,nfq=35.30 MW; ②空預器傳熱量P=168.21 MW;③冷空氣總計吸熱功率為Plf=Prms,rfq+Pheat,kyq=35.30+168.21=203.5 MW,為投運工況前吸熱功率239.17 MW的85.1%,與此對應的熱風溫度必然發生降低;④空預器煙氣輸入端供熱能力yq,kyqP==(1-0.147 4)×239.17=203.916 MW遠大于空預器傳熱量168.21 MW,與此對應的排煙溫度也必然發生變化,以使之可能建立新的熱平衡。

以上數據分析表明,空預器排煙溫度123 ℃及熱風溫度321.2 ℃的選取均不成立,鍋爐熱平衡需重新計算。

2.4 試驗項目中“汽輪機熱耗/鍋爐效率”匹配體系失衡分析

2.4.1 因熱平衡計算體系匹配失衡引起的鍋爐效率計算失準

由表1可知,試驗項目的數據計算中存在“汽輪機熱耗/鍋爐效率”匹配體系失衡現象,且原因在鍋爐側;綜合考慮報告中對鍋爐各項熱損失(排煙熱損失除外)均按最低值修正到同一基準值及切斷工 況所選用的機/爐試驗數據存在一年時間差等因素, 按驗算數據可認為該節能項目建成前后的節能效益 ≤3.1 g/(kW·h),應用前后的節能效益≤2.645 g/(kW·h),分別遠低于報告中的5.9 g/(kW·h)及4.79 g/(kW·h)。

2.4.2 因計算體系差異出現“排煙溫度-熱風溫度-鍋爐效率”數據不閉合

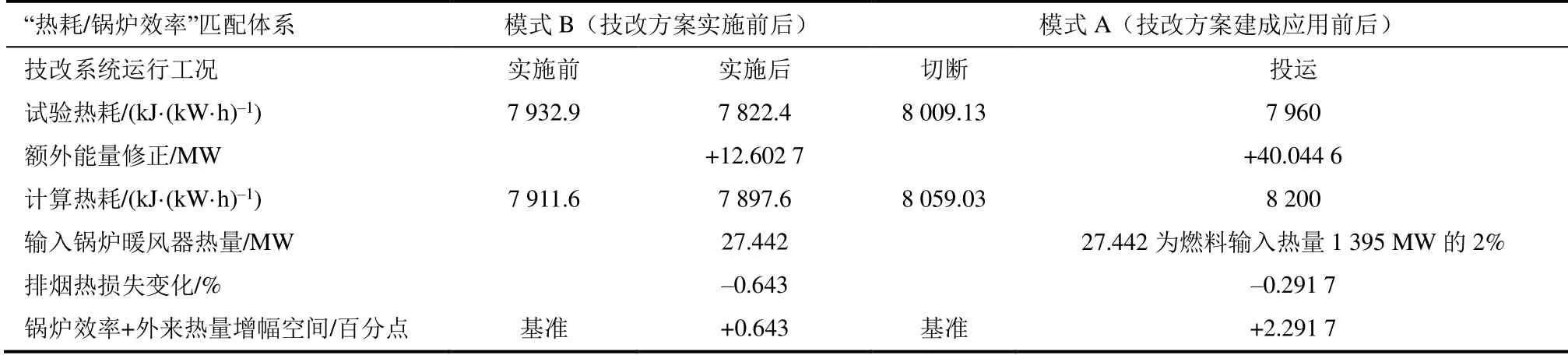

在機爐深度耦合系統中,鍋爐排煙溫度、熱風 溫度與鍋爐效率的計算分屬不同計算體系,若不考慮空預器旁路運行中熱風溫度不升反降的現象,僅按排煙溫度降低來評估鍋爐效率,將對鍋爐效率作出誤判,熱平衡數據也無法閉合。這在機爐深度耦合系統設計及試驗中并不少見,具體見表3。

由表3可知,試驗項目的數據表明,現有文獻中空預器分流運行時與鍋爐效率相關的數據不能閉合,不再適用僅簡單按排煙溫度來判斷鍋爐效率的變化。

表3 煙氣余熱梯級利用系統中排煙溫度和熱風溫度與鍋爐效率數據匹配情況(THA工況) Tab.3 Matching of exhaust gas temperature, hot air temperature and boiler efficiency in flue gas waste heat cascade utilization system (THA working condition)

3 解決方案及驗證

3.1 建立空預器旁路系統的空預器熱平衡驗算法則

3.1.1 基本方程組

當綜合考慮旁路煙道分流率及提高暖風器進風溫度這2項的影響時,通過求解下列3組方程,用迭代法來求解空預器熱力參數的變化。

煙氣供熱量方程:

空氣吸熱量方程:

空預器傳熱方程:

式中:Qg、Qa、Qheat為空預器煙氣供熱量、空氣吸熱量及傳熱量,kJ/s;1?、2?為空預器進、出口煙溫,℃;t1、t2為空預器進、出口風溫,℃;ΔT為對數傳熱溫差,K;β為旁路運行工況的煙氣分流率;K為傳熱系數;角標為0的參數為切除旁路系統運行工況下的參數,均為已知值。

3.1.2 配套方程式

空預器比傳熱系數K/K0宜取用主機廠的數據,并建議按經驗式(式(5))進行校核。式(5)是基于回轉式空預器傳熱系數計算方程和蓄熱板放熱系數線算圖[25]推算的一個簡化公式,可供校核時選用:

式中:σ為回轉式空預器蓄熱板煙氣側放熱系數αg與空氣側放熱系數αa比值,σ=αg/αa,一般取為1.5;n=0.78~0.80。

雖然式(5)忽略了影響很小的空氣側放熱系數的變化,但仍有足夠準確度。如按上海鍋爐廠有限公司提供的空預器數據,當β=14.3%時,空預器傳熱系數降為原來的95.05%,這與按式(5)的核算值(95.01%)基本一致。

3.1.3 迭代計算中自變量的選擇

若已知煙氣分流率β,可選擇設定進風溫度t1或排煙溫度?2為自變量,按式(2)—(4)進行求解。當設定?2為自變量時,由,按式(2)、式(3)求出熱風溫度t2,然后將已知數值代入式(4),按代求解其它變量并確認所選排煙溫度?2的準確性。也可設定進風溫度t1為自變量來完成迭代計算過程。

3.1.4 DL/T 2169—2020[22]典型算例的驗算

運用“質量平衡/熱平衡/傳熱”一體化方程按 式(2)—(4)用迭代法得到的驗算數據見表4。由表4可知,“煙氣余熱梯級利用系統”投運工況的供電煤耗率變化驗算數據是1.60 g/(kW·h)或1.80 g/(kW·h),其為典型算例煤耗率變化值的58%或65%。

表4 不同計算條件下的梯級利用系統投運工況驗算數據 Tab.4 Checking calculation data of operation conditions of cascade utilization system under different calculation conditions

3.2 區分機爐深度耦合系統中幾種不同排煙溫度

1)空預器旁路系統不投運工況

若暖風器不投運,此時只有一個傳統的空預器排煙溫度,其與熱風溫度t20對應。

2)空預器旁路煙系統投運工況

此時存在以下幾種排煙溫度:空預器分流運行后的排煙溫度?2,其與熱風溫度t2對應;空預器分流運行后與旁路煙道出口煙氣混合后的煙溫?2,2p;水媒式低溫省煤器出口煙溫?3,為終煙溫;鍋爐等效排煙溫度?eq。

為確定評估鍋爐效率所需的排煙溫度,提出“等效可比排煙溫度[?]eq”概念,計算公式如下:

式中:cpi為煙氣比定壓熱容,kJ/(kg·℃);(1-β)也可用空預器吸熱量替換;當暖風器以汽輪機凝結水或抽汽作為熱源時,(?2,2p-?3)項通常作為鍋爐外來熱量,不再重復計算。

需要指出,等效排煙溫度[?]eq僅作為評估節能系統鍋爐側效率變化的指標,而非總節煤耗率變化的指標。

3.3 機爐耦合體系中影響鍋爐效率計算的因素

1)機爐耦合運行方式下的鍋爐效率可以有幾種不同的計算方法,故首先需要確定余熱利用收益的歸類,是歸于鍋爐還是歸于汽輪機,以便選用“汽輪機熱耗/鍋爐效率”相匹配的計算體系模式。

2)由于存在額外的輸入-輸出熱量,機爐熱平衡界限的劃分不同于傳統的鍋爐和汽輪機的劃分。

3)鍋爐效率與空預器熱力計算的參數不同于傳統的鍋爐,且排煙溫度不再與鍋爐效率構成簡單反比關系。鍋爐效率的變化主要取決于熱風溫度的變化。

4)需通過聯立求解一套“質量平衡-熱平衡-傳熱”方程組來計算與鍋爐效率相匹配的熱風溫度及排煙溫度。

在機爐耦合體系的實踐中往往因忽視以上因素,導致鍋爐效率定值/計算出現混亂及失準。

3.4 基于等效可比排煙溫度及熱風溫度的鍋爐效率

以前述1 000 MW機組項目為示例分析如下。

3.4.1 計算等效可比排煙溫度

旁路系統投運工況下的等效可比排煙溫度為,已知空預器出口煙氣余熱用于加熱冷風后的極限冷卻深度為85 ℃,相應等效可比排煙溫度為 [?]eq={374×1.09-[(329.31×1.03-72×1.014)×m]-(124-85)×1.06}/1.06=134.65 ℃。該工況下等效可比排煙溫度的變化值為124 ℃=10.65 ℃。

3.4.2 基于等效可比排煙溫度分析鍋爐效率

基于排煙熱損失變化的鍋爐效率分析如下:

為簡化分析,忽略節能系統投運后熱風溫度降低對鍋爐效率的負面影響。當以傳統的熱平衡圖熱耗q為基準時,鍋爐效率變化為:

如THA工況燃煤總熱量為B0Qnet,ar=2 193.6 MW,由表2求得,qin=40/2 193.6=1.823%,qout=56.9/2 193.6 =2.59%,按式(8)得Δηb=+1.823%-2.59%= -0.767%。

大中容量機組因排煙溫度升高10 ℃引起鍋爐效率變化的經驗值約為Δηb= - 0.5%,與理論值Δηb= - 0.767%相比變化量偏小,原因在于實際核算的旁路分流熱量約為53.8 MW,而暖風器輸入熱量約為41 MW,與此相應的鍋爐效率變化為Δηb=+1.87%-2.45%= - 0.58%,其與經驗值- 0.5%大體相符,故按Δηb= - 0.5%取用。

3.4.3 基于熱風溫度變化分析鍋爐效率

在投運煙氣旁路系統后,單位時間內熱風焓值的變化dQair為:

式中:Gpa、Gsa為一、二次熱風量,kg/s;c2.pa、c2.sa為一、二次熱風比熱容,kJ/(kg·℃);t2.pa、t2.sa為旁路系統投運工況中煙氣旁路后空預器出口一、二次熱風溫度,℃;為未投運工況中的一、二次熱風溫度,℃。

將某鍋爐廠提供的數據代入式(9)得,dQair=(523 792/3 600)×1.067 7×(344-354)+(2 325 844/3 600)× 1.064 3×(326-341)= -11 867.42 kW。將熱風焓值減少 部分折算為排煙損失的增加,則對應排煙溫度升高, 計算如式(10)。

式中:Gg,2.2為空預器出口煙氣量,996.3 kg/s;cg,2為煙氣比熱容,1.084 kJ/(kg·℃)。

基于鍋爐輸出主汽和再熱汽熱量不變(不含空預器旁路,為避免重復計算,這部分熱量由汽輪機核算),鍋爐需多投入的標準煤量為11 867.42/29 307= 0.404 9 kg/s。當發電功率為1 000.13 MW時,折算到發電煤耗上為0.404 9×3 600/1 000.13 =1.46 g/(kW·h),按鍋爐反平衡效率計算,其對應的排煙熱損失q2增加0.53%,這與等效可比排煙溫度方法的結果極為接近。

3.4.4 發電煤耗率比較

根據表1及GB 50660—2011的計算為:旁路系統切換工況下的發電煤耗率為b0=7 461.3×103/ (29 307×0.947 8×0.99)=271.326 g/(kW·h);旁路系統投運工況下的發電煤耗率為b=7 375.9×103/ (29 307× 0.942 8× 0.99)=269.643 g/(kW·h)。此工況下的發電節煤耗率為Δb=b-b0=269.643-271.326 = -1.683 g/(kW·h),與按鍋爐效率不變所計算的發電節煤耗率3.11 g/(kW·h)相比,其虛高幅度達84.8%。

3.5 嚴格保證邊界條件與變工況核算前提的一致性

在DL/T 2169—2020的典型算例中,同時給定了排煙溫度?2=123 ℃和進風溫度t1=65.5 ℃這2個輸入條件,實際上是將空預器自身吸熱量作為一項應變量,這與給定空預器系統進行變工況核算的前提并不相符,在理論上已經存在數據不能閉合的矛盾。“汽輪機熱耗/鍋爐效率”匹配體系模式示例見表5[15-16]。由表5證實,此時無法再利用熱平衡-傳熱方程進行求解,鍋爐效率不變僅是一種不存在的假設。

表5 某600 MW技改項目“汽輪機熱耗/鍋爐效率”匹配體系主要數據 Tab.5 Main data of “turbine heat consumption/boiler efficiency” matching system of technical transformation project for a 600 MW unit

3.6 合理確定熱平衡計算體系匹配模式

機爐深度耦合系統中的鍋爐效率定值與汽輪機熱耗存在耦合關系,并存在以下幾種典型“汽輪機熱耗/鍋爐效率”計算體系模式:

1)模式A 按GB/T 10184—2015或ASME PTC 4—2013確定的鍋爐效率,與“汽輪機試驗熱耗+額外輸入能量(空預器旁路省煤器供熱量)”的計算熱耗相匹配。

2)模式B按歐盟-德國鍋爐規范確定的鍋爐效率,與考慮額外“輸入-輸出”能量差值(空預器旁路省煤器與回熱系統暖風器供熱量之差)后的汽輪機計算熱耗相匹配。

3)模式C按修正的國標GB/T 10184—2015(或ASME PTC 4—2013)所確定的鍋爐效率(參見文 獻[26]中所明確的方法),與汽輪機基準熱耗相匹配。

無論使用哪種計算模式,最終的節能量計算結果都應是相等的,但對應的鍋爐效率及汽輪機計算熱耗則各不相同。因此首先需確定“汽輪機熱耗/鍋爐效率”計算體系模式,否則將引起計算的失誤和混亂。如2.2及2.3中的示例,汽輪機熱耗按基準值而鍋爐效率未進行計算簡單定為不變,這不符合上述(模式C)計算體系規范的要求。

由比較得知,因模式A的“鍋爐效率”計算中含有外來熱量,其增幅較模式B要大得多。

4 機爐深度耦合系統中鍋爐效率計算 標準及方法的討論

4.1 GB/T 10184—2015

目前國內通常以GB/T 10184—2015來計算鍋爐燃料效率,其正平衡法和反平衡法的計算公式分別為式(11)、式(12)。

式中:QGR、QZR、QFQ、QPW為過熱蒸汽、再熱蒸汽、輔助蒸汽及排污水帶走的熱量,kJ/kg;Qloss、Qex為鍋爐總損失熱量及輸入系統邊界的外來熱量,kJ/kg;Qnet,ar為燃料收到基低位發熱量,kJ/kg。

按此標準計算機爐耦合節能系統節能量時,汽輪機計算熱耗需按3.6節中的模式A匹配。

4.2 DL/T 2169—2020[22]

DL/T 2169—2020是國內針對機爐耦合節能系統編制的標準,所計算的鍋爐效率也是“燃料效率”,其正平衡法和反平衡法的計算公式分別為 式(13)、式(14)。

式中:Qpl,g、Qpl,n為空預器旁路省煤器加熱給水及加熱凝結水的熱量,kJ/kg;Qwl為輸入系統邊界的外來熱量,kJ/kg,相當于式(12)中的Qex。

DL/T 2169—2020中的鍋爐效率計算公式存在以下問題。

1)與GB/T 10184—2015相比,DL/T 2169—2020中的鍋爐效率公式在分子項中多了一項空預器旁路省煤器加熱給水及凝結水的熱量(Qpl,g+Qpl,n),其無論在正平衡或反平衡公式中均作為損失項。分析其初衷是為了體現其“計算原則”中對這部分熱量作為鍋爐熱損失的規定,但實際表達式則出現了誤區或隱含可能引起的失誤。

2)對正平衡鍋爐效率:分子項表達的應該是帶出熱量,而式(13)中將損失熱量列入分子項在理論上不符合公式定義,實踐上導致節能系統投運后鍋爐效率明顯降低與假設的鍋爐效率不變相悖。

3)對反平衡鍋爐效率:按式(14)計算機爐耦合節能系統節能量時,實際上是3.6節中的模式C。但此時需注意:①當有外來熱量Qwl加熱空預器進風時必將引起空預器傳熱量變化;②即使系統界限的外來熱量與鍋爐損失熱量二者平衡Qwl=Qpl,g+Qpl,n,由于Qloss中的排煙熱損失Q2發生變化,鍋爐效率也不可能保持不變。如表4中的進風溫度t1=65.5 ℃的計算工況下,有Qwl=Qpl,g+Qpl,n=35.30 MW,此時的排煙溫度從123 ℃提升至129 ℃,鍋爐效率降低0.33百分點,這與典型算例假設的鍋爐效率不變相悖。

4.3 《水管鍋爐和輔助設備驗收試驗規程》(DIN EN12952-15—2004)[27]

按DIN EN12952-15—2004中的鍋爐效率公式計算機爐耦合節能系統節能量時,汽輪機計算熱耗需按3.6節中模式B匹配;計算節能系統投運前后鍋爐效率變化時,外來熱量未直接計入鍋爐效率計算中,在比較不同工況的熱平衡時,需分別計算標準基準溫度和冷風溫度下的排煙熱損失。

5 結論及建議

1)在機爐深度耦合體系的節煤效益計算中,對鍋爐效率計算或定值的失準是導致系統節煤效益計算出現虛高的一個重要原因。

2)在機爐深度耦合系統設計和試驗中,鍋爐熱平衡計算邊界劃分不當、對計算邊界參數條件設定/判定不當及熱平衡計算體系匹配失衡是導致鍋爐效率計算/定值失準,數據不能閉合的基本原因。

3)基于理論推導提出的使空預器熱力參量數據鏈對接的“質量平衡-熱平衡-傳熱”一體化計算法則、以“等效可比排煙溫度”作為鍋爐側效率判據指標及鍋爐效率定值與汽輪機熱耗二者存在耦合關系的理念,為研究解決機爐深度耦合體系的鍋爐效率計算方法及規范節能效益計算方法提供了新思路。

4)對工程應用項目及DL/T 2169—2020中存在問題的實例進行分析,論證了現行技術標準中鍋爐效率計算方法用于機爐深度耦合系統時存在一定的誤區。

5)在工程應用中出現鍋爐效率計算或定值失準的基本原因在于缺乏正確可信的計算標準。為規范空預器旁路煙道系統的節煤效益計算,亟待能源標準管理部門組織審查清理相關規程規范,重新制訂出較高質量的行業標準或規范。