新型錨鏈轉盤的結構設計與優化

□夏小裕 余海明

一、引言

錨鏈的質量好壞直接影響船舶行駛的安全[1~2]。錨鏈轉盤是錨鏈制造環節中必不可少的專用型設備,其結構如圖1所示。該結構由十字臂及中心支柱組成,每個臂上懸掛一根錨鏈。錨鏈轉盤在工作過程中每5~10s就會旋轉90°,并完成一次加速、減速及定位循環。故錨鏈轉盤在工作時不僅要承擔軸向載荷,還要承擔極大的交變水平扭矩,而現有結構僅靠一根中心支柱來支撐,存在著結構不合理、可靠性差等缺陷。

圖1 現有錨鏈轉盤整體結構圖

本文將提出一種新型錨鏈轉盤結構,并根據錨鏈的生產過程規格以及制鏈機組的工況進行其總體結構設計,進一步采用ADAMS進行其動力學分析,最后采用ANSYS對錨鏈轉盤的關鍵結構進行靜力學分析與優化。

二、錨鏈轉盤的整體設計

(一)工作原理。十字臂是通過液壓馬達的旋轉帶動旋轉底座錨鏈輪架,每個十字臂安裝有伺服電機驅動器,上面有加工環節向中心運動最后都堆放在轉盤底座上,這樣可以使掛在轉盤外的未成型的鏈環達到一定高度使壓檔機、去毛刺機、焊接機及彎環機這四臺機器進行下一個鏈環的生產[3~4]。

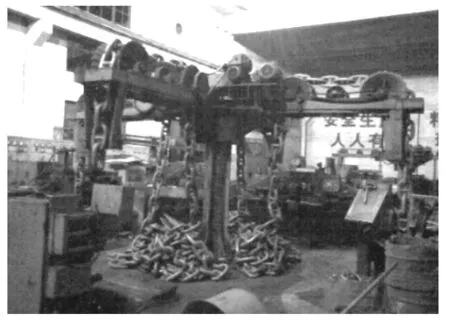

(二)整體設計。本文設計了如圖2的錨鏈轉盤結構,其中在豎直方向的重力通過設計四根豎直鋼管來分擔支撐,而且在每兩根相鄰豎直鋼管之間還設計使用兩根斜向鋼管支撐,形成了穩定的三角結構。這樣設計有利于增加機構的安全性和穩定性,其實物如圖3所示。

圖2 新型錨鏈轉盤三維模型

圖3 新型錨鏈轉盤實物圖

(三)關鍵部件的設計。取最大鏈徑d=122mm,錨鏈轉盤每2.5min轉動90°,4個鏈環同時完成一道工序,可以得出10min加工好4個鏈環,加工好的錨鏈不是立刻運走而是等到生產一班結束時運走,設一班時間為8小時。每班生產鏈環192個鏈環,故底盤受重力為367,996N。根據GB/T 9439-2010,決定選用灰鑄鐵HT200。估算底盤所受壓應力σ≤200MPa,初步估算所有錨鏈堆在底盤上直徑為4,900mm,取底盤鑄鐵直徑為4,900mm,設計厚度為20mm。

圖4 旋轉底盤三維模型

在選用鋼管規格時,根據GB/T 8162-2018,確定4根豎直鋼管規格為:橫截面積為121×10mm,長度為3600mm,8根斜向鋼管規格為:橫截面積為76×10mm,長度4,000mm。鋼軌材料選用45#鋼,掛在轉盤上方的錨鏈約有52個,已知每個錨鏈重量為195.6kg則預估鋼管所受承載力為9,9677N,而所有鋼管組合成8個支點,所以每個支點所受平均承載力約為12,460N。根據受力面積公式求得面積A為3,454mm2,根據:

(1)

得σmax=3.6MPa,完全滿足使用情況。其次校核8根斜向鋼管,由于斜向鋼管與豎直平面呈24.41°,故把豎直方向的里分解成平行于鋼管和垂直于鋼管的力:

FNmax=Gsin24.41°=5,149N

且受力面積S為4,459mm2,所以:

滿足使用情況。

十字臂是錨鏈轉盤中最重要的零部件,錨鏈機組在加工完一個錨鏈后是通過十字臂上的電動機帶動鏈輪傳動從而將已加工好的錨鏈源源不斷地從四周的懸掛臂上拖向中心的旋轉底盤上。根據普通有檔鏈環[3]最大鏈徑Φ122mm得知其寬度為439mm,所以設計十字臂每條臂的寬度為1,000mm,兩邊厚度為100mm。護檔長度至少為兩個錨鏈環長度2L=1,464mm,其板厚設計為50mm。十字臂每條臂膀中間必須設計加一個橫梁以便斜向鋼管在它上面的焊接。

最后進行十字臂動力設備的設計,十字臂中間都有24個軸承座以便安裝滾動軸承,軸承座高300mm,中間開有軸承孔,前端安裝軸承,里面設計成空心軸形式,比鏈輪軸承檔稍大,不會妨礙鏈輪轉動,最后將軸承安裝進去后還會有軸承外圈壓蓋和孔內壁將軸承兩端固定[5]。因為錨鏈生產環境比較惡劣,所以選擇鏈傳動系統,它由驅動鏈輪、從動鏈輪、密封裝置、潤滑系統等組成。

三、基于ADAMS的錨鏈轉盤的動力學分析

根據設計構想,在ADAMS中建立的運動函數式為[6~7]:

STEP(time,60.0d,10.0,90.0d,0.0)

+STEP(time,30.0d,10.0,60.0d,10.0)

+STEP(time,0.0d,0.0,30.0d,10.0)

圖5 motion-1的分析結果曲線示意圖

在ADAMS的后處理界面中進行曲線的繪制,選擇motion_1進行曲線的繪制,曲線繪制結果見圖5。

可以較為清晰地看到轉盤在工作時的受力變化情況,一方面,在開始運動時,錨鏈轉盤的運動是一個加速的過程,受到錨鏈的向后的力,在接近勻速運動后錨鏈轉盤上的錨鏈運動起來了,所受的力曲線如圖上升,勻速時,錨鏈受到慣性力會繼續往前,然后勻速時變為零,在減速時正好與前面相反。通過觀察曲線圖(圖5),我們觀察到最大扭矩為300,000Nm。

四、錨鏈轉盤的靜力學分析和結構優化

(一)利用ANSYS對關鍵結構進行靜力學分析與優化。機架主要有十字臂,八邊形框架,旋轉底盤等支撐原件組成,如果變形,會發生在這幾個主要的零部件上,所以本次分析我們主要分析十字臂,和位于機架下部分的旋轉底盤。為了解其內部受力情況,用ANSYS進行分析[8]。

錨鏈轉盤在滿載的情況下,負重610,000N,均分到4個豎直支撐桿上,每桿受力152,500N。圓形旋轉底盤是位于最下面的承重板,是整個模型建立的基礎,設計厚度20mm,直徑4,900mm,其有限元分析結果如圖6所示。

圖6 旋轉底盤受力云狀圖

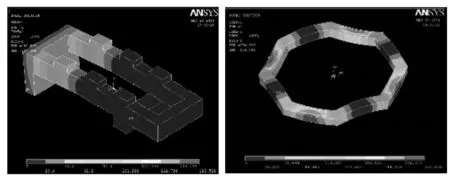

從十字臂單個伸出臂(圖7)的分析情況來看,末端的變形是最大的,八面形邊框與十字臂的接觸應該靠外一點,也就是說,從十字臂的設計角度來看。八面形邊框應該再大一點,減小十字臂的變形。八邊形框架(圖8)變形最嚴重的在十字臂放置的地方。

圖7十字臂云狀圖 圖8 八邊形框架云狀圖

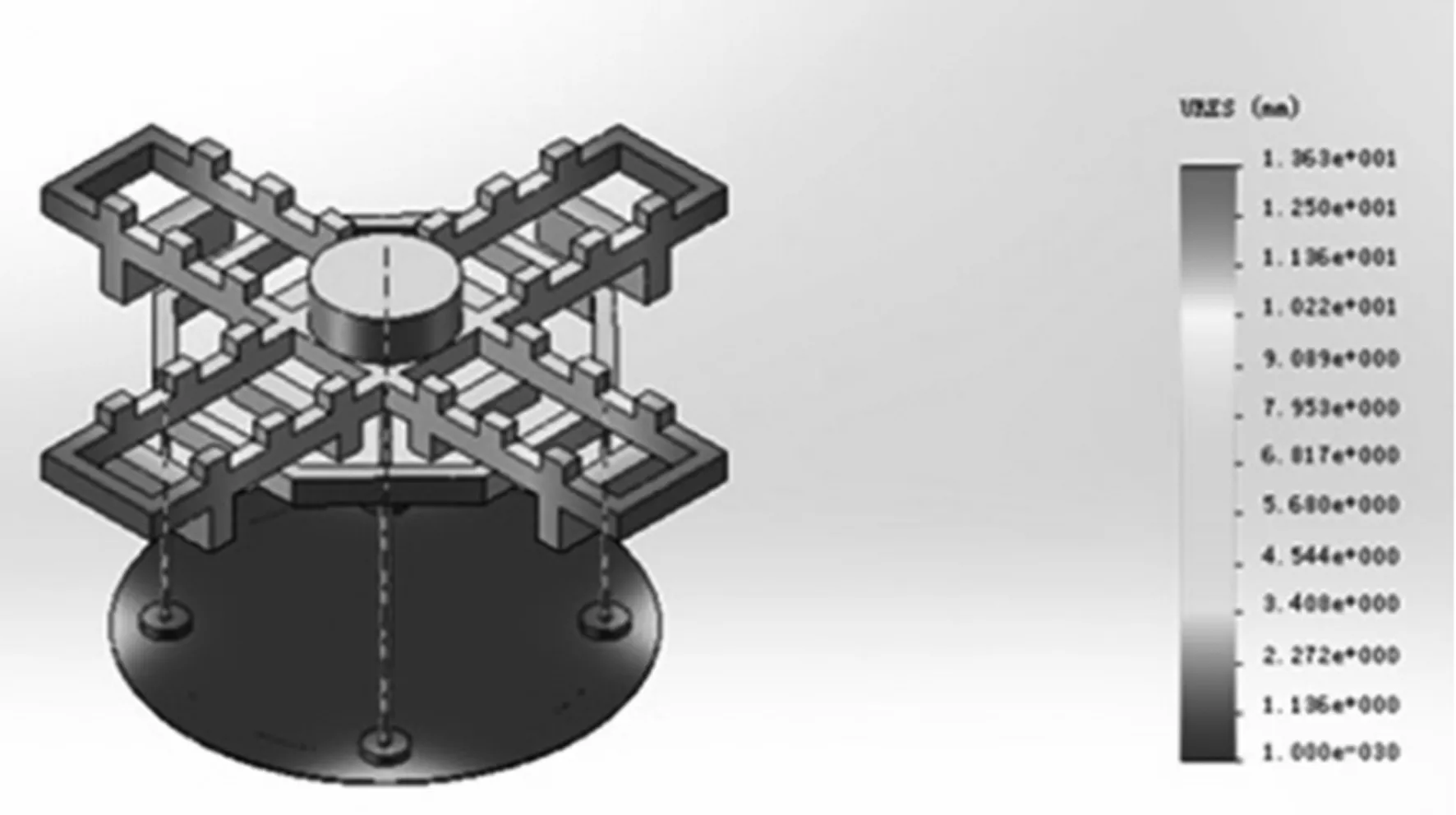

(二)整體受力分析。整個錨鏈轉盤機架在工作時受到的有兩種類型的力和力矩,一種是重力,另一種是轉動的水平扭矩。根據在ADAMS中的分析,所得出的扭矩大小為3×107Nm。

圖9 位移變化分圖

如圖9所示是運算結果位移量在算例中顯示的情況,最大位移是13.6mm。相對于整體直徑7,000mm的錨鏈轉盤來說,變形量微乎其微,完全符合設計要求。

通過分析表明,錨鏈轉盤的結構有優化的空間,其中,錨鏈轉盤底部旋轉鋼板下面的圓柱凸起可以優化成圓錐行的凸臺,減少變形,保證工作的繼續進行。八變形框架可以選擇更大的八邊形框架,可進一步減少錨鏈轉盤十字臂外部套筒處變形。

五、結語

本文以錨鏈轉盤為研究對象,首先分析了現有錨鏈轉盤存在的問題;然后進行了新型錨鏈轉盤的整體方案設計并進行了轉盤結構的詳細設計;接著考慮到轉盤在工作中承受的沖擊載荷較大,通過ADAMS對其進行動力學分析,探究轉盤框架受扭矩影響產生的變形;最后對轉盤進行靜力學分析,探討錨鏈轉盤的整體的變形情況,并對結構進行了初步的優化。實際應用結果表明,本文設計的錨鏈轉盤更加可靠,能有效減少潛在事故,保障工人人身安全。