高鐵閘片安裝板鍛造成形工藝研究

王 磊,陳 輝

(南京鐵道職業(yè)技術學院 機車車輛學院,副教授,江蘇 南京 210031)

引言

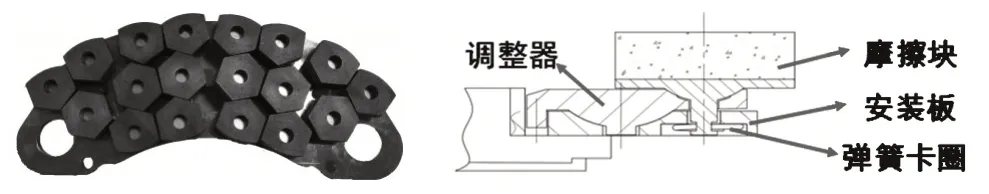

基礎制動裝置保障列車行車安全,在其他制動措施均失效情況下,仍使列車在規(guī)定的制動距離內安全停車。制動閘片作為基礎制動裝置關鍵部件,通過與制動盤接觸摩擦將動車組動能轉化為盤片摩擦熱能,實現(xiàn)動車組最終停車或減速[1-3]。目前,浮動式制動閘片具有摩擦塊可自動調節(jié),散熱性好、制動效率高等優(yōu)點,在動車組中應用最為廣泛。浮動式制動閘片主要由安裝板、摩擦塊、調整器和彈簧卡圈等零件構成,如圖1 所示。閘片摩擦塊通過調整器和彈簧卡圈浮動地連接到安裝板上,通過安裝板背部帶勾滑槽裝配到制動夾鉗閘片托上[4]。為節(jié)約更換制動閘片成本,摩擦塊磨耗到限后,只更換摩擦塊和彈簧卡圈,安裝板經檢修檢測后至少可重復使用3次。安裝板在動車組制動過程中工作條件異常惡劣,承受高溫、高壓和振動沖擊等綜合作用,對安裝板綜合性能提出更高要求,安裝板一旦發(fā)生斷裂或損壞,造成制動閘片脫落,嚴重威脅動車組行車安全。制動閘片安裝板是高速動車組中大量應用的結構件,為了減重需要,結合安裝板自身結構特點,將其設計成月牙弧形高筋(帶勾)薄壁結構,高筋薄壁部位比較難成形,關鍵是要控制該處金屬的流動,在保證腹板充滿的同時,高筋也要充填完好,且不需要過大的變形力[5]。因此需要設計合理的安裝板模具結構、坯料形狀尺寸。

圖1 浮動式制動閘片結構圖

1 安裝板結構特性分析

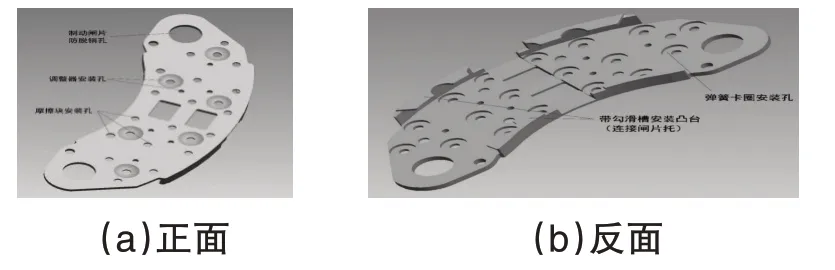

安裝板采用40Cr 材質,長度為420mm,寬度為132mm,沿中心對稱分布有36 個不同直徑的通孔,通孔分別為制動閘片防脫落銷孔、調整器安裝孔、摩擦塊安裝孔和彈簧卡圈安裝孔。安裝板平均板厚8.3mm,中心最薄處3.5mm,外徑處側壁高31.3mm,內徑處側壁高20.3mm,安裝板反面帶勾滑槽凸臺用于配裝制動夾鉗閘片托同步動作,在實際工作中,具有抗制動摩擦扭矩的作用,如圖2所示。

圖2 安裝板零件圖

2 安裝板鍛造工藝分析

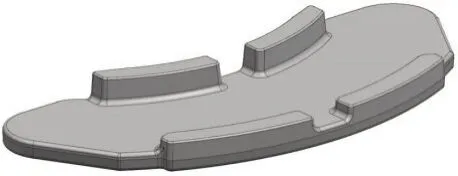

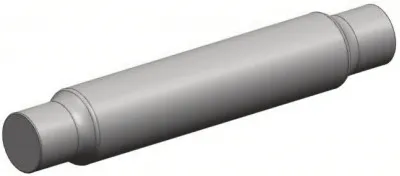

根據安裝板的連接和支撐功能,該模鍛件薄板、側壁內徑和外徑部位設計為切邊后不機械加工,厚度方向單邊加工余量設計為2.5mm,運用UG軟件設計安裝板三維模鍛件模型如圖3 所示,質量為7.4kg。

圖3 安裝板模鍛件

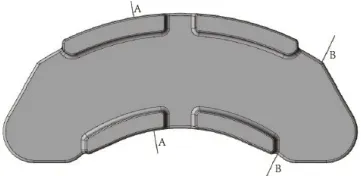

安裝板為月牙弧形或彎曲類模鍛件,一般先彎曲后再模鍛成形[5~10]。安裝板鍛造工藝擬定為:拔長→彎曲→壓扁→模鍛或拔長→彎曲→模鍛。該安裝板模鍛件是典型的長弧形件,坯料宜選圓棒料,以徑向最大截面積為基數設計圓棒料規(guī)格,如圖4 中A-A 截面,該處截面積為2706.6mm2。側壁所在徑向部位截面積大,弧形兩端為薄板且面積縮小,即兩端所需坯料體積減小,意味著彎曲前的坯料兩端需拔長,合理分配鍛件截面金屬量,產生理想飛邊,減少材料消耗。擬依據圖4中B-B截面設計坯料拔長后兩端尺寸,B-B 處截面積為1834.3mm2,圓棒料兩端拔長后如圖5所示。

圖4 設計截面示意圖

圖5 坯料

3 安裝板成形數值模擬

3.1 參數設定

采用Deform 三維模擬軟件對彎曲及后續(xù)工藝流程進行數值模擬研究。安裝板為對稱件,精密成形變形規(guī)律和載荷同樣具有對稱性,為縮短計算周期,取二分之一進行數值模擬分析。模擬參數設定:坯料選用AISI5140,劃分為40000個網格,最小單元邊長為2.09mm,求解步長設為0.65mm,上模運動速度設為100mm/s,上模、下模與坯料間摩擦因子均設為0.3,上模、下模溫度設為200℃,始鍛溫度設為1180℃,最后設定好對稱面、坯料與模具和環(huán)境的熱交換。

3.2 兩種工藝流程數值模擬分析

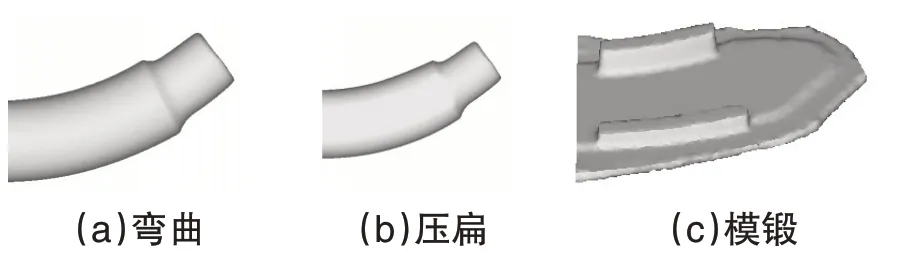

彎曲→壓扁→模鍛工藝流程數值模擬過程如圖6 所示,彎曲→模鍛工藝流程數值模擬過程如圖7所示。

圖6 彎曲→壓扁→模鍛工藝流程數值模擬過程

圖7 彎曲→模鍛工藝流程數值模擬過程

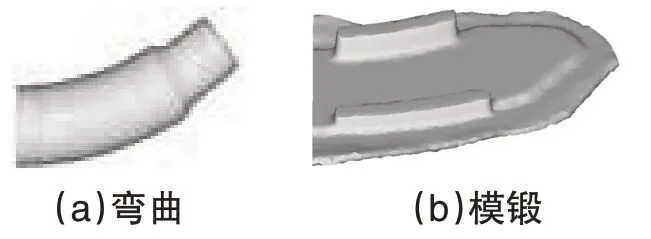

兩種工藝流程中同一模鍛程度充填效果如圖8所示。圖8(b)所示彎曲→模鍛工藝流程先充滿弧形凸臺,圖8(a)所示彎曲→壓扁→模鍛工藝流程在最終模鍛階段時才充滿弧形凸臺。

圖8 模鍛充填效果

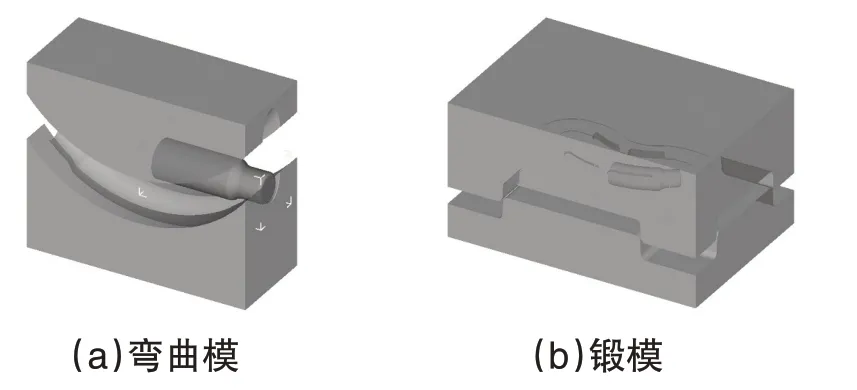

圖7 所示工藝流程比圖6 所示工藝流程少1 道壓扁工序,生產效率和生產成本均有優(yōu)勢,安裝板鍛造工藝流程選拔長→彎曲→模鍛為宜,設計坯料彎曲模和鍛模如圖9所示。

圖9 彎曲模、鍛模

3.3 成形過程分析

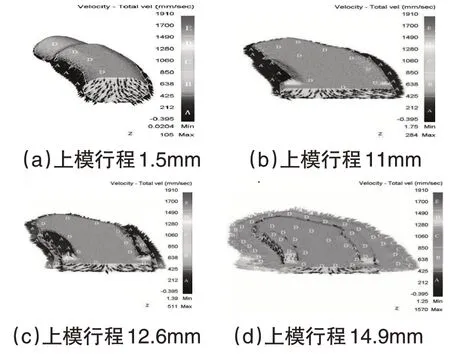

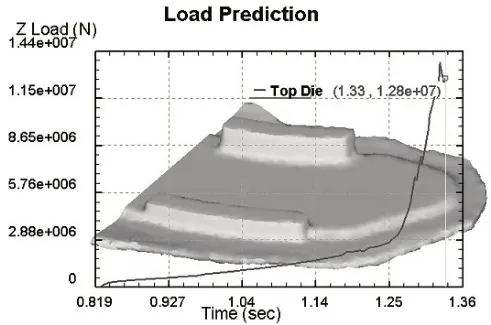

上模向下行程分別為1.5mm、11mm、12.6mm、14.9mm 時坯料流動速度矢量如圖10所示。坯料在初始變形階段(向下行程1.5mm),以鐓粗變形為主,分別沿徑向向內、向外充填模具型腔,如圖10(a)所示。上模繼續(xù)下行(向下行程11mm),坯料仍以鐓粗變形為主,當坯料沿徑向向內、向外流動接觸到上模對應部位橋部時,受橋部阻力,使坯料改變流動方向,反擠壓充填上模弧形凸臺型腔,同時,坯料沿周向有些許伸長,如圖10(b)所示。當上模向下行程達12.6mm 時,弧形凸臺已凸顯,內側弧形凸臺成形程度優(yōu)于外側弧形凸臺,開始形成飛邊,如圖10(c)所示。當上模向下行程到14.9mm,即上、下模打靠時,飛邊處金屬流動速度快,尤其弧形凸臺內側中間位置飛邊流動速度最快,達到1570mm/s,如圖10(d)所示。二分之一安裝板模鍛成形所需變形力如圖11 所示,即整個安裝板模鍛所需變形力為12.8×2=25.6MN。

圖10 不同行程時坯料的流動速度矢量圖

圖11 安裝板模鍛變形力

4 安裝板試制驗證

在鍛造工藝分析和成形數值模擬基礎上,進行安裝板成形工藝試驗。設計制造彎曲模、成形模和切邊模,在25MN 摩擦壓力機上采用拔長→彎曲→模鍛的鍛造工序試制安裝板模鍛件。在25MN摩擦壓力機上成功試制出的安裝板模鍛件成形飽滿,表面品質良好,如圖12所示。磁粉檢測表明該模鍛件表面沒有裂紋、折疊等缺陷。

圖12 安裝板試制件

5 結論

通過對安裝板鍛造成形工藝研究,在結構特性分析基礎上,設計安裝板模鍛件、模具和坯料,分別對兩種鍛造工藝流程進行數值模擬分析,對優(yōu)選的鍛造工藝進行實際工藝試驗驗證,得到如下結論:

①采用拔長→彎曲→模鍛工藝具有生產效率高、成本低的優(yōu)勢,成形數值模擬所需變形力為成形設備的選擇提供可靠依據。

②鍛造工藝過程先充滿弧形凸臺可有效保證安裝板側壁抗剪切強度,對產品使用性能更有利。

③基于優(yōu)選的鍛造工藝流程和數值模擬試制的安裝板模鍛件成形飽滿,表面品質良好,滿足制動閘片實際使用要求。