電動(dòng)汽車前艙蓋輕量化設(shè)計(jì)研究

韓友國(guó),劉向陽(yáng),吳洪濤,徐承付

1.奇瑞新能源汽車股份有限公司,安徽蕪湖 241002;2.新能源汽車輕量化技術(shù)安徽省重點(diǎn)實(shí)驗(yàn)室,安徽蕪湖 241002

0 引言

隨著汽車工業(yè)技術(shù)水平的快速發(fā)展,汽車行業(yè)進(jìn)入了高速發(fā)展階段。據(jù)工業(yè)和信息化部發(fā)布的相關(guān)數(shù)據(jù)表明,截至2020年底,我國(guó)的汽車保有量已達(dá)2.81億輛,位居世界前列,但新能源電動(dòng)車保有量?jī)H492萬(wàn)輛。傳統(tǒng)燃油汽車帶來(lái)的能源過(guò)度消耗和環(huán)境污染問(wèn)題,越來(lái)越引起人們的關(guān)注和擔(dān)憂。新能源電動(dòng)汽車相較燃油汽車而言,具有明顯的節(jié)能和環(huán)保優(yōu)勢(shì)。作為能源消耗大國(guó),我國(guó)正在大力扶持與推廣新能源汽車的研究與開發(fā),積極推動(dòng)電動(dòng)汽車產(chǎn)業(yè)健康有序發(fā)展。

電動(dòng)汽車動(dòng)力來(lái)源于搭載車身上的電池包,若提高車輛續(xù)航里程,則需要配備更大的電池包,進(jìn)而導(dǎo)致整車質(zhì)量增加,所承載質(zhì)量降低。因此,在兼顧續(xù)航里程的前提下,降低電動(dòng)汽車其他車身附件質(zhì)量勢(shì)在必行。汽車輕量化技術(shù)作為節(jié)能減排的重要核心技術(shù),已成為各大主機(jī)廠提升市場(chǎng)競(jìng)爭(zhēng)力的關(guān)鍵。輕量化設(shè)計(jì)主要分為3個(gè)方面:①結(jié)構(gòu)優(yōu)化設(shè)計(jì);②輕量化材料應(yīng)用;③先進(jìn)工藝。其中結(jié)構(gòu)優(yōu)化主要分為拓?fù)鋬?yōu)化、尺寸優(yōu)化和形狀優(yōu)化等。

在車身系統(tǒng)結(jié)構(gòu)件中,前艙蓋作為汽車車身前端主要覆蓋件,具有導(dǎo)流空氣、保護(hù)電機(jī)和艙內(nèi)零部件的作用。本文以某車型前艙蓋為例,從材料選擇和結(jié)構(gòu)設(shè)計(jì)兩個(gè)方面,對(duì)其進(jìn)行輕量化研究,并探討其拓?fù)鋬?yōu)化的設(shè)計(jì)流程。

1 拓?fù)鋬?yōu)化方法簡(jiǎn)介

拓?fù)鋬?yōu)化(topology optimization)是一種在給定負(fù)載情況、約束條件和性能指標(biāo)下,在給定的區(qū)域內(nèi)對(duì)材料分布進(jìn)行優(yōu)化的數(shù)學(xué)方法,主要適用于產(chǎn)品的初步設(shè)計(jì)和優(yōu)化階段。拓?fù)鋬?yōu)化和尺寸形狀優(yōu)化的區(qū)別如圖1所示。

圖1 拓?fù)鋬?yōu)化和尺寸形狀優(yōu)化的區(qū)別

在工程領(lǐng)域中的優(yōu)化目標(biāo)大都是由相互沖突和影響的多個(gè)目標(biāo)構(gòu)成,即所說(shuō)的優(yōu)化問(wèn)題大多數(shù)是多目標(biāo)優(yōu)化問(wèn)題。一般而言,在進(jìn)行多目標(biāo)優(yōu)化問(wèn)題中,其各子目標(biāo)之間是相互關(guān)聯(lián)且矛盾的,一個(gè)目標(biāo)性能的改善往往會(huì)導(dǎo)致另一個(gè)或幾個(gè)子目標(biāo)性能的降低。因此,若想同時(shí)讓多個(gè)子目標(biāo)達(dá)到最優(yōu)值幾乎不可能,需在各子目標(biāo)之間進(jìn)行協(xié)調(diào)折衷處理,綜合達(dá)到最優(yōu)化目標(biāo)。多目標(biāo)與單目標(biāo)優(yōu)化的本質(zhì)區(qū)別在于,它的解并非唯一,而是存在一組Pareto最優(yōu)解集合。

對(duì)于電動(dòng)汽車結(jié)構(gòu)而言,前艙蓋作為整個(gè)車身的重要部件,其力學(xué)特性影響到整車的力學(xué)性能。當(dāng)前艙蓋剛度不足時(shí),在開閉過(guò)程中會(huì)讓人感受到其明顯的變形,影響用戶使用感受;當(dāng)前艙蓋發(fā)生碰撞或受到外力沖擊時(shí),往往是最先接觸并發(fā)生變形的部件,直接影響到車輛和駕乘人員的安全。前艙蓋模態(tài)作為車身局部模態(tài)也會(huì)產(chǎn)生三大類噪聲振動(dòng)問(wèn)題:一是局部模態(tài)與車身的整體模態(tài)產(chǎn)生共振;二是局部模態(tài)與聲腔模態(tài)耦合共振;三是局部模態(tài)被外界激勵(lì)起來(lái)產(chǎn)生共振。

因此,在車身的開發(fā)設(shè)計(jì)過(guò)程中,前艙蓋作為車身前艙的主要覆蓋件,研究其是否同時(shí)滿足靜態(tài)工況下的剛強(qiáng)度要求和動(dòng)態(tài)工況下的模態(tài)頻率要求(防止共振)也十分必要。

2 前艙蓋系統(tǒng)結(jié)構(gòu)

電動(dòng)汽車前艙蓋主要由內(nèi)板、外板、局部加強(qiáng)板組成,其中外板與內(nèi)板主要通過(guò)包邊、黏接等方式結(jié)合,一般為增加前艙蓋系統(tǒng)的強(qiáng)度及剛度,會(huì)在鎖或鎖扣安裝處、鉸鏈安裝處及撐桿安裝處布置有局部加強(qiáng)板,甚至在內(nèi)、外板組成的空腔內(nèi)設(shè)有支撐板,其中加強(qiáng)板與支撐板通過(guò)焊接或鉚接的方式與內(nèi)板相連接。所選取的某車型的前艙蓋系統(tǒng)結(jié)構(gòu)如圖2所示,前艙蓋內(nèi)板結(jié)構(gòu)如圖3所示。

圖2 前艙蓋系統(tǒng)結(jié)構(gòu)

圖3 前艙蓋內(nèi)板結(jié)構(gòu)

要實(shí)現(xiàn)電動(dòng)汽車前艙蓋輕量化,降低整車質(zhì)量和汽車行駛過(guò)程中的非必要電量消耗,主要從前艙蓋的結(jié)構(gòu)設(shè)計(jì)和材料選擇輕量化兩個(gè)方面考慮。

(1)結(jié)構(gòu)設(shè)計(jì)要求。剛度滿足設(shè)定的剛度目標(biāo),且質(zhì)量盡可能地小;模態(tài)頻率滿足設(shè)定的模態(tài)目標(biāo)值,要求其低階固有頻率應(yīng)避開路面產(chǎn)生的不平衡激勵(lì),一般為1~30 Hz。

(2)材料選擇要求。作為增韌聚丙烯復(fù)合材料,其密度為1.0~1.2 g/cm,遠(yuǎn)低于鋼的密度7.8 g/cm,在滿足所需剛度和強(qiáng)度的條件下,可顯著降低前艙蓋的質(zhì)量,較好地滿足車身結(jié)構(gòu)輕量化需求。在材料選擇方面,所選取的某車型的前艙蓋外板材料為PP+EPDM-T20,內(nèi)板材料為PP-GF30。前艙蓋主要材料參數(shù)見表1。

表1 前艙蓋主要材料參數(shù)

3 前艙蓋拓?fù)鋬?yōu)化方法數(shù)學(xué)模型

拓?fù)鋬?yōu)化本質(zhì)是在給定的設(shè)計(jì)區(qū)域和邊界條件下,確定結(jié)構(gòu)材料的最優(yōu)化布局,在不同工況和約束的條件下會(huì)得到不同的拓?fù)浣Y(jié)構(gòu)。由于前艙蓋外板需根據(jù)造型要求進(jìn)行設(shè)計(jì),因此在設(shè)定優(yōu)化區(qū)域時(shí),只對(duì)內(nèi)板進(jìn)行拓?fù)鋬?yōu)化設(shè)計(jì)。

3.1 靜態(tài)工況下前艙蓋拓?fù)鋬?yōu)化數(shù)學(xué)模型

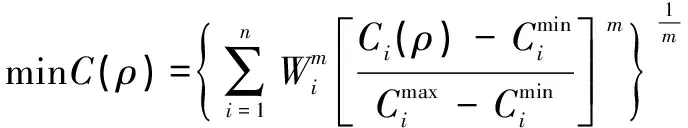

靜態(tài)工況下,前艙蓋內(nèi)板主要考慮側(cè)向剛度、扭轉(zhuǎn)剛度;以前艙蓋體積分?jǐn)?shù)為約束條件,柔度最小為目標(biāo)函數(shù)進(jìn)行優(yōu)化,基于折衷規(guī)劃方法和功效函數(shù)法建立靜態(tài)工況下拓?fù)鋬?yōu)化數(shù)學(xué)模型:

(1)

3.2 動(dòng)態(tài)工況下前艙蓋拓?fù)鋬?yōu)化數(shù)學(xué)模型

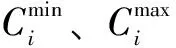

動(dòng)態(tài)工況下,主要優(yōu)化前艙蓋的模態(tài)特性,在車輛運(yùn)行過(guò)程中,一般以其低階頻率最大化為目標(biāo)函數(shù)(一般考慮前6階模態(tài)頻率)。考慮到某一階次頻率較大時(shí),其他階次頻率可能會(huì)發(fā)生模態(tài)交換現(xiàn)象,其求解過(guò)程中的收斂性和穩(wěn)定性得不到保證。因此一般采用前6階平均頻率作為優(yōu)化的目標(biāo),其動(dòng)態(tài)工況下的拓?fù)鋬?yōu)化數(shù)學(xué)模型為:

(2)

式中:()為平均頻率;為第階特征頻率值(≤6);為需要優(yōu)化的低階頻率階次;,為給定參數(shù),用以調(diào)整目標(biāo)函數(shù);為第階頻率的權(quán)重系數(shù)。

3.3 綜合工況下前艙蓋拓?fù)鋬?yōu)化數(shù)學(xué)模型

同時(shí)考慮前艙蓋靜態(tài)(剛度)和動(dòng)態(tài)(模態(tài))目標(biāo)為拓?fù)鋬?yōu)化后的總目標(biāo),基于折衷規(guī)劃法集合平均頻率法,得到靜態(tài)-動(dòng)態(tài)綜合工況下的拓?fù)鋬?yōu)化數(shù)學(xué)模型為:

(3)

式中:()為靜態(tài)和動(dòng)態(tài)條件下的綜合目標(biāo)函數(shù);、、分別為前艙蓋橫向剛度、扭轉(zhuǎn)工況一(鎖安裝點(diǎn))、扭轉(zhuǎn)工況二(緩沖塊安裝點(diǎn))的權(quán)重系數(shù);為靜態(tài)工況下總?cè)岫葯?quán)重系數(shù),且++=;()為頻率函數(shù)()的最大值;()為頻率函數(shù)()的最小值。

4 前艙蓋拓?fù)鋬?yōu)化流程

前艙蓋在實(shí)際工作過(guò)程中,主要承受靜態(tài)3種剛度工況和一種模態(tài)工況,其試驗(yàn)方法見表2。

表2 前艙蓋試驗(yàn)方法

由上述建立的前艙蓋靜態(tài)-動(dòng)態(tài)工況下的多目標(biāo)拓?fù)鋬?yōu)化數(shù)學(xué)模型可知,在進(jìn)行拓?fù)鋬?yōu)化分析前,需確定各工況的權(quán)重系數(shù)。權(quán)重系數(shù)一般可通過(guò)層次分析法獲得,設(shè)定靜態(tài)工況下總?cè)岫鹊臋?quán)重系數(shù)為0.6,即++=06,動(dòng)態(tài)工況的權(quán)重系數(shù)為04。

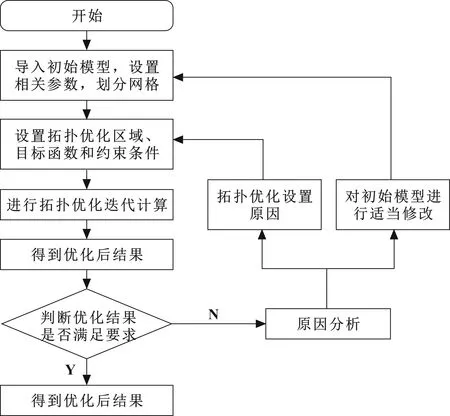

前艙蓋拓?fù)鋬?yōu)化流程如圖4所示,在Hypermesh軟件中對(duì)前艙蓋初始模型設(shè)定材料屬性,進(jìn)行網(wǎng)格劃分(六面體網(wǎng)格),利用基于上述建立的前艙蓋靜態(tài)-動(dòng)態(tài)綜合工況下的前艙蓋拓?fù)鋬?yōu)化數(shù)學(xué)模型,并通過(guò)OptiStruct軟件進(jìn)行優(yōu)化分析,最終得到優(yōu)化后前艙蓋內(nèi)板結(jié)構(gòu)。

圖4 前艙蓋拓?fù)鋬?yōu)化流程

5 結(jié)論

本文從車身結(jié)構(gòu)輕量化需求出發(fā),在材料選擇和結(jié)構(gòu)設(shè)計(jì)方面探討了前艙蓋輕量化的可行性。選取了PP-GF30(增韌聚丙烯復(fù)合材料)作為前艙蓋內(nèi)板材料,在滿足剛強(qiáng)度需求的同時(shí),極大地降低了前艙蓋的質(zhì)量。同時(shí),基于已建立的前艙蓋靜態(tài)-動(dòng)態(tài)綜合工況下的拓?fù)鋬?yōu)化數(shù)學(xué)模型,并運(yùn)用該模型建立了前艙蓋內(nèi)板結(jié)構(gòu)拓?fù)鋬?yōu)化的流程,為電動(dòng)汽車其他零部件的開發(fā)和輕量化設(shè)計(jì)提供了思路和參考依據(jù)。