基于Fluent與Abaqus的中冷管道氣流沖擊計算

霍小臭,李艷君,袁帥,潘效龍

濰柴動力股份有限公司,山東濰坊 261000

0 引言

為了提升發動機的扭矩和功率,同時滿足日益嚴格的排放法規,增壓發動機已經成為目前發動機開發的主流方向。隨著發動機單位排量的功率和扭矩不斷提高,渦輪增壓壓力也在不斷提高,對發動機進氣管路的要求也越來越高,但目前針對增壓系統的研究多數集中在增壓器或中冷器,針對進氣管路的研究較少。

本文針對發動機運行時由于氣流沖擊造成的中冷管和支架變形開裂、膠管脫落等問題,采用CFD分析軟件Fluent,對某型號增壓中冷柴油發動機的中冷管流場進行了計算,通過映射數據將計算結果導入Abaqus進行應力計算,對設計中的薄弱點進行分析,為后續管路的設計和改進提供參考。

1 中冷管路內流場計算

1.1 分析模型及網格

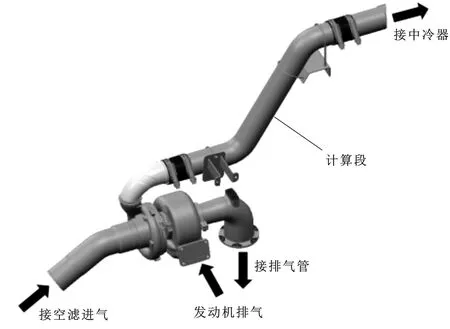

模型采用某增壓中冷柴油發動機的中冷前管路,管路整體材質為不銹鋼,其模型如圖1所示。

圖1 中冷前管路模型

本文提取中冷管內流道進行網格劃分,中冷管內流道網格模型如圖2所示,網格總數為110萬,內流道近壁面處設置5層邊界層。

圖2 中冷管內流道網格模型

中冷管中的氣體流動計算采用的邊界條件來源于試驗實測,在1 800 r/min的恒定轉速下,輸出功率由0快速加載至100%,通過中冷前管道的氣體流量、壓力和溫度隨時間的變化曲線如圖3所示。流體介質采用空氣,空氣密度使用理想氣體模型,黏度采用分子動力學模型,即空氣密度和黏度均隨壓力和溫度變化。

圖3 氣體流量、壓力和溫度隨時間的變化曲線

1.2 計算結果

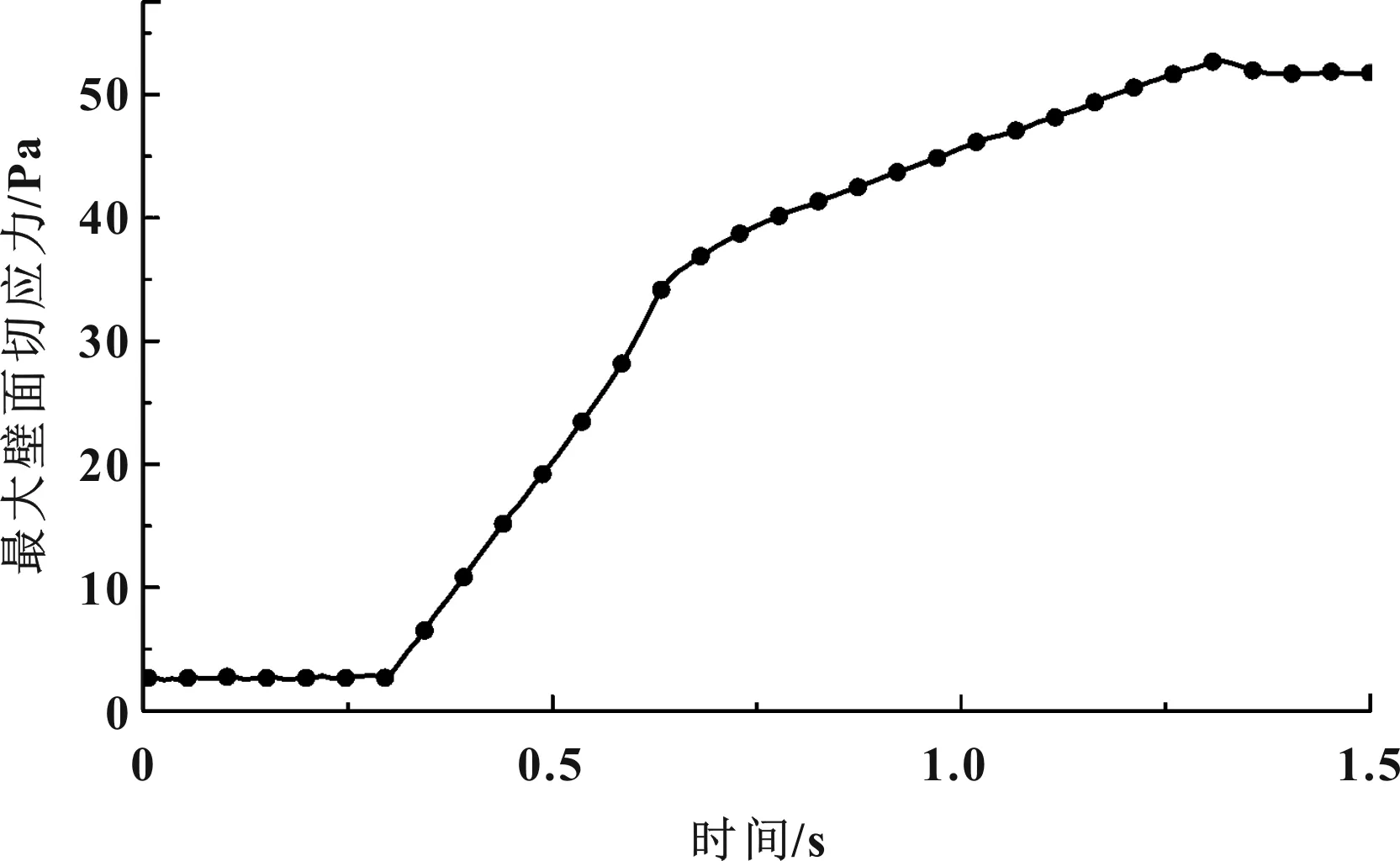

內流場計算采用瞬態計算,將圖3中的邊界條件以Profile文件的形式輸入Fluent軟件中,從而實現各進出口邊界的溫度、流量隨時間變化。湍流模型采用標準-方程,壁面區域采用標準壁面函數,時間項采用一階隱式格式離散,壓力與速度耦合使用Simple算法。中冷管最大壁面切應力隨時間的變化曲線如圖4所示,最大切應力出現在加載1.3 s。

圖4 中冷管最大壁面切應力隨時間的變化曲線

選取最大壁面切應力達到峰值的時刻,其壓力分布云圖如圖5所示,將壁面上的壓力分布導出,經單位變換后用于接下來的Abaqus分析。

圖5 中冷管內流道壓力云圖

2 中冷管道氣流沖擊應力計算

2.1 計算模型

中冷管道氣流沖擊應力計算模型如圖6所示,主要包括中冷管道和固定中冷管的支架和U形螺栓。中冷管道采用STRI65殼網格,網格尺寸5 mm,其余部分采用C3D10網格,尺寸為1.5 mm,網格總數約70萬個。

圖6 中冷管道氣流沖擊應力計算模型

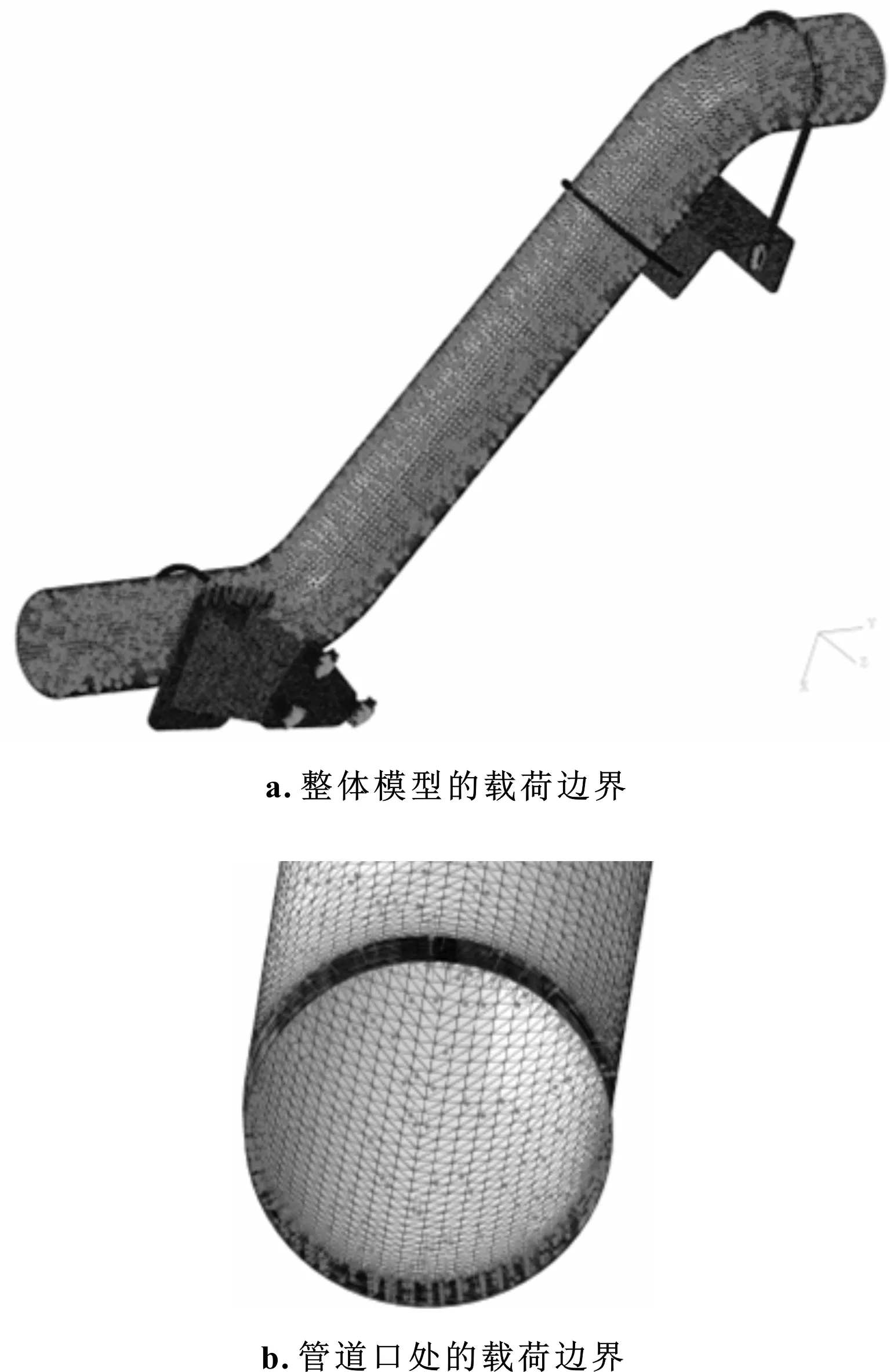

利用分析軟件Fluent計算得到的中冷管內壁的壓力分布映射至Abaqus,整體模型與管道口處的載荷邊界如圖7所示。邊界條件顯示壓力,方向箭頭垂直于管道內壁面指向管道外側。

圖7 整體模型與管道口處的載荷邊界

2.2 中冷管道氣流沖擊應力計算

發動機工作過程中,中冷管內高壓和高速的空氣對中冷管道壁面產生較大的沖擊,造成較為顯著的應力和形變。本文計算了氣壓和氣流沖擊作用下中冷管的應力和形變。中冷管應力分布如圖8所示。

圖8 中冷管應力分布

由圖8可知,中冷管和支架本身并不存在應力過高的區域,但固定中冷管的U形螺栓根部存在較大面積的應力過高,已經超出材料的屈服極限,如圖9所示。因此,在發動機快速加載過程中,U形螺栓的根部可能出現開裂失效,造成中冷管道失去約束,進而造成中冷管變形或膠管開脫。

圖9 U形螺栓應力

中冷管變形量如圖10所示。由圖可以看出,最大變形量為0.74 mm,中冷管下端變形量顯著高于上部分。

圖10 中冷管變形量

3 改進方案

通過上述計算分析可知,U形螺栓強度明顯不足,為此將6 mm的U形螺栓改為8 mm,重新進行上述計算分析。加粗后的U形螺栓應力如圖11所示。由圖可以看出,加粗U形螺栓后仍存在較大面積的應力超標,說明該改進方法可行度較低。

圖11 加粗后的U形螺栓應力

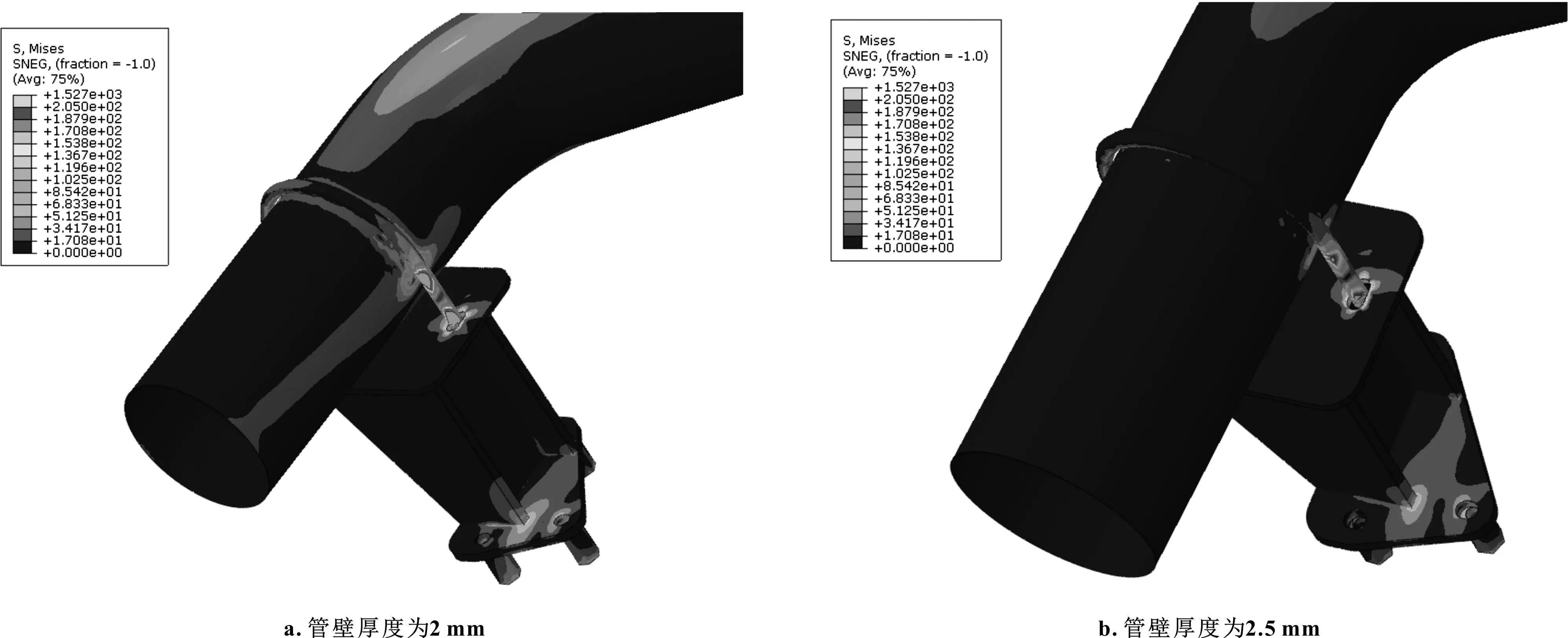

于是將管壁厚度由原來的1.5 mm增加至2 mm和2.5 mm,重新進行計算分析。加厚管壁后U形螺栓應力如圖12所示。由圖可以看出,當管壁厚度增加至2 mm時,不存在應力超標區域;當管型厚度增加至2.5 mm時,U形螺栓上的應力進一步減小,但減小幅度不大。

圖12 加厚管壁后U形螺栓應力

圖13為加厚管壁后的中冷管變形量。由圖可以看出,管壁厚度為2 mm時,中冷管最大變形量為0.41 mm;管壁厚度為2.5 mm時,最大變形量為0.36 mm。隨著管壁加厚,中冷管道變形量顯著減小。綜上所述,對于U形螺栓開裂、斷裂問題,通過增加管壁厚度可以得到顯著改善。

圖13 加厚管壁后的中冷管變形量

4 結論

(1)使用Fluent軟件對中冷管道的內流場進行了瞬態計算,并通過與Abaqus的耦合,對中冷管內氣流沖擊引起的應力進行了預測。

(2)通過計算,最大應力出現在U形螺栓根部,且超過了材料的屈服極限,存在斷裂風險,最大變形量出現在中冷管下端。

(3)通過加粗U形螺栓,對螺栓根部應力過高情況的改善效果不明顯;通過增加管壁厚度,可顯著改善該問題,為今后的設計和故障解決提供了思路。