雙環戊二烯氣相解聚新工藝

李興存

(煙臺大學 化學化工學院,山東 煙臺 264005)

環戊二烯(CPD)是乙烯裂解的重要副產物,被廣泛應用于橡膠、農藥、樹脂等領域,具有較高的應用價值。CPD在室溫下易發生二聚反應生成雙環戊二烯(DCPD),因此使用CPD時首先需要將DCPD進行解聚。DCPD解聚的方法有液相解聚法和氣相解聚法[1-3]。液相解聚在普通的精餾塔釜中進行,缺點是DCPD在釜中長時間的加熱會產生大量的多聚物,CPD收率低,經濟上不可行;目前氣相解聚法雖然DCPD的轉化率較高,但由于溫度過高,物料容易發生結焦現象,堵塞反應器,給操作帶來極大的困難[4-6]。造成結焦的主要原因是解聚反應溫度過高,而采用氮氣和水蒸氣等作為稀釋保護氣時可以減輕結焦的產生。鄭辛生[7]采用水蒸氣稀釋解聚DCPD,350 ℃以上的高溫解聚完成后水與DCPD發生乳化,導致DCPD與水難以分離,這一方面導致DCPD收率嚴重下降;另一方面導致廢水排放時含有大量的DCPD,給環境帶來污染,同時解聚溫度高造成運行費用高。中國石化齊魯石油化工公司[8]采用氮氣為稀釋保護氣高溫解聚DCPD,但DCPD未經過脫氧處理,導致500 h以上有嚴重的結焦,堵塞反應管,致使解聚無法進行。也有研究提到制備高純度CPD的方法,但都沒有達到較高的解聚率和選擇性[9-10]。

采用氮氣為稀釋保護氣進行DCPD的氣相解聚,但氮氣用量大,對DCPD夾帶量大,造成了經濟上的損失[11];沒有DCPD脫氧處理和靜態混合器,因此DCPD解聚率只達到98%,且解聚進行500 h即出現結焦現象;后期又將氮氣用量降低1倍,沒有循環利用,尾氣中的氮氣直接排空,這造成了經濟上的損失和一定的空氣污染[12];解聚反應器采用的是一根反應管,解聚溫度偏高,且不能實現梯度控制,解聚進行到1 000 h時即會出現結焦現象。

本工作為克服上述工藝不能完全消除結焦和氮氣不能循環利用的缺點,采用兩段解聚反應器串聯及氮氣循環利用的新工藝。在此工藝下,考察了氮氣用量、解聚溫度、停留時間對DCPD解聚率和CPD收率的影響,并在最優條件下進行了中試放大試驗。

1 實驗部分

1.1 原料

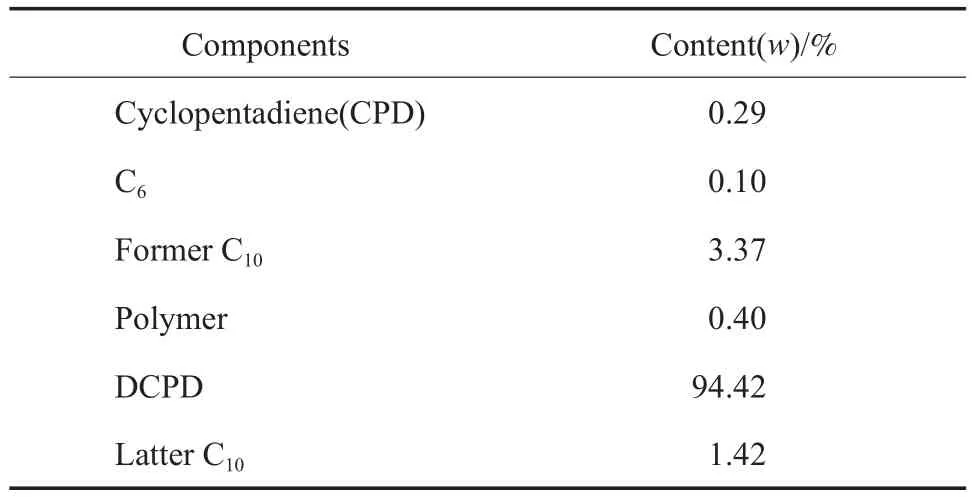

DCPD:中國石化上海石油化工股份有限公司,組成見表1。氮氣:工業級,淄博安澤特種氣體有限公司。

表1 原料DCPD的組成Table 1 The components of dicyclopentadiene(DCPD)

1.2 工藝流程

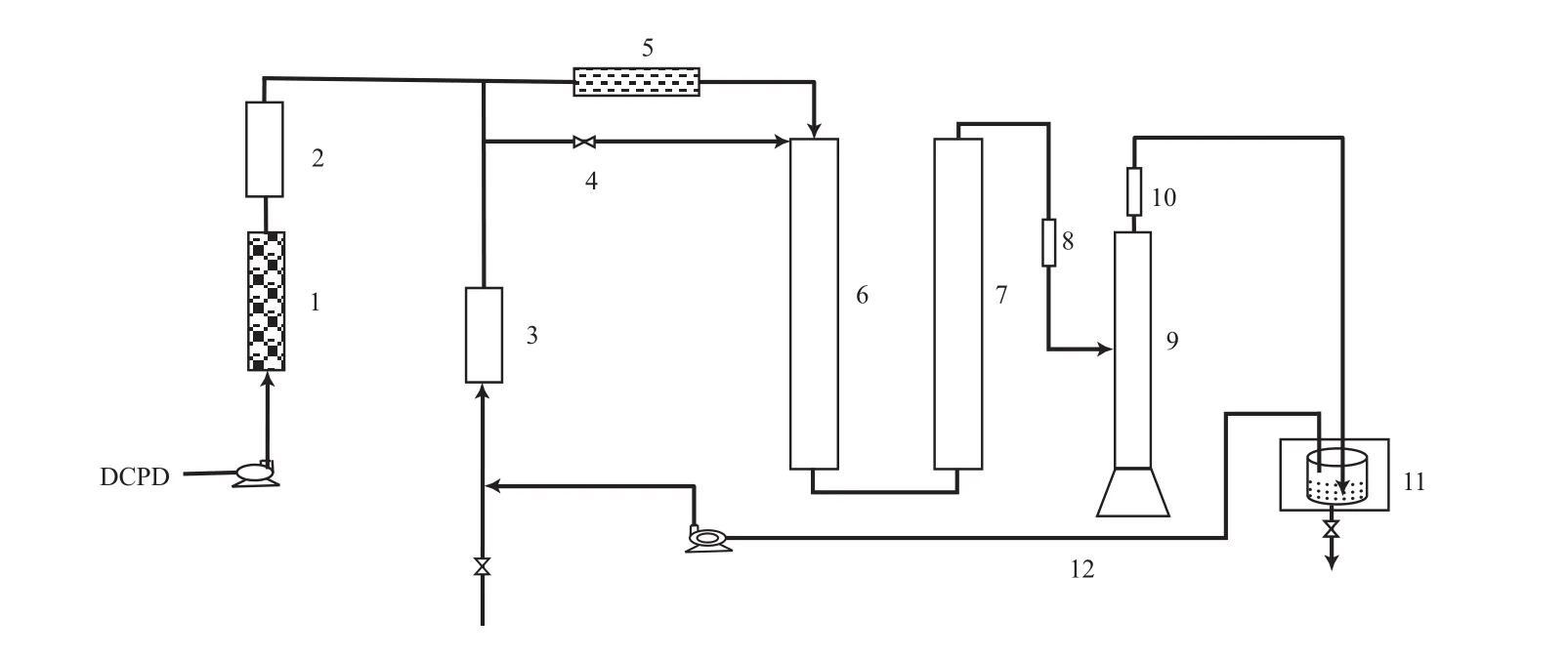

DCPD解聚為CPD的解聚工藝流程見圖1。N2預熱后分兩股進入解聚反應器:一股與DCPD通過一靜態混合器混合后進入,另一股旁路氮氣從解聚反應器入口切線進入。原料DCPD 依次通過脫氧器、汽化器、靜態混合器、第一段解聚反應器、第二段解聚反應器、氣液分離塔,從塔頂出來的CPD經過冷凝器,進入低溫浴罐,尾氣中的氮氣循環使用,收集冷凝的物料進行分析。

圖1 DCPD氣相解聚工藝流程Fig.1 Flow chart of DCPD depolymerization.

DCPD氣相解聚新工藝流程與舊工藝流程[12]相比,主要做了以下改進:1)采用兩段解聚反應器串聯,分段控溫。2)作為稀釋保護氣的氮氣從尾部出來后用壓縮機增壓后循環使用。

1.3 分析方法

原料和產物的分析均采用美國Varian公司SP3400型氣相色譜儀進行測試。檢測條件:初溫45 ℃,以18 ℃/min的升溫速率升溫至100 ℃,汽化溫度230 ℃,檢測溫度230 ℃。

DCPD解聚率(C)的計算式見式(1)。

式中,F1為投料DCPD的質量,kg;F2為產物中DCPD的質量,kg。

CPD收率(Y)的計算式見式(2)。

式中,S為CPD的選擇性,%。

停留時間(τ)的計算式見式(3)。

式中,V為反應器有效體積,m3;p為壓力,Pa,p=1.013×105Pa;n1=qvρ/M(qv為 DCPD 進料量,m3/s;ρ為DCPD密度,kg/m3;M為DCPD的分子量);n2為氮氣進料量,mol/s;T為反應溫度,℃。

2 結果與討論

2.1 氮氣用量對DCPD解聚率和CPD收率的影響

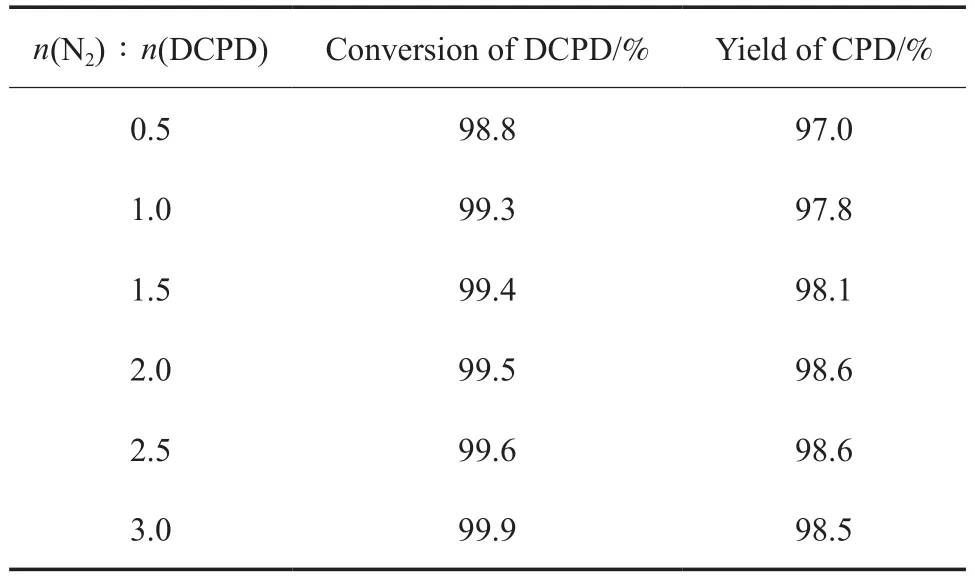

氮氣用量對DCPD的結焦有直接的影響,氮氣用量越大,DCPD越不容易結焦。本工作中將氮氣循環利用,考察了氮氣用量對DCPD解聚率和CPD收率的影響,結果見表2。

表2 氮氣用量對DCPD解聚率和CPD收率的影響Table 2 The effect of N2 amount on DCPD conversion and CPD yield

從表2可看出,氮氣用量越大,DCPD的解聚率越高,n(N2)∶n(DCPD)=2時,DCPD的解聚率達99.5%,CPD收率達98.6%,再增加氮氣用量DCPD解聚率增加很少,但會造成壓縮循環利用的費用增加,因把氮氣最佳用量為n(N2)∶n(DCPD)=2。

2.2 溫度對DCPD解聚率和CPD收率的影響

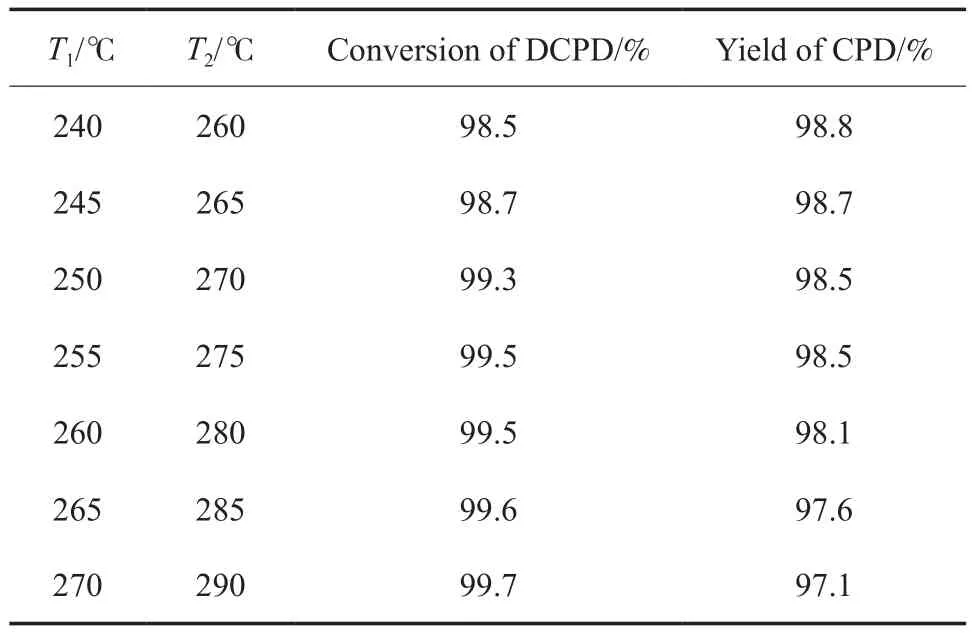

在停留時間8 s,n(N2)∶n(DCPD)=2條件下,考察了解聚溫度對DCPD解聚率和CPD收率的影響,結果見表3。

DCPD解聚為一吸熱過程,因此,理論上提高反應溫度對解聚有利,但在實驗中發現,隨著溫度升高,產物的顏色逐漸加深,說明在較高溫度下有多聚物產生,影響產物CPD的品質;當解聚溫度較低時,DCPD的解聚率明顯降低。由表3可知,在一段解聚溫度為255 ℃、二段解聚溫度為275 ℃時,DCPD的解聚率達99.5%,CPD收率達98.5%。因此,選擇一段解聚溫度為255 ℃、二段解聚溫度為275 ℃進行長周期的考察。

表3 溫度對DCPD解聚率和CPD收率的影響Table 3 The effect of temperature on DCPD conversion and CPD yield

2.3 停留時間對DCPD解聚率和CPD收率的影響

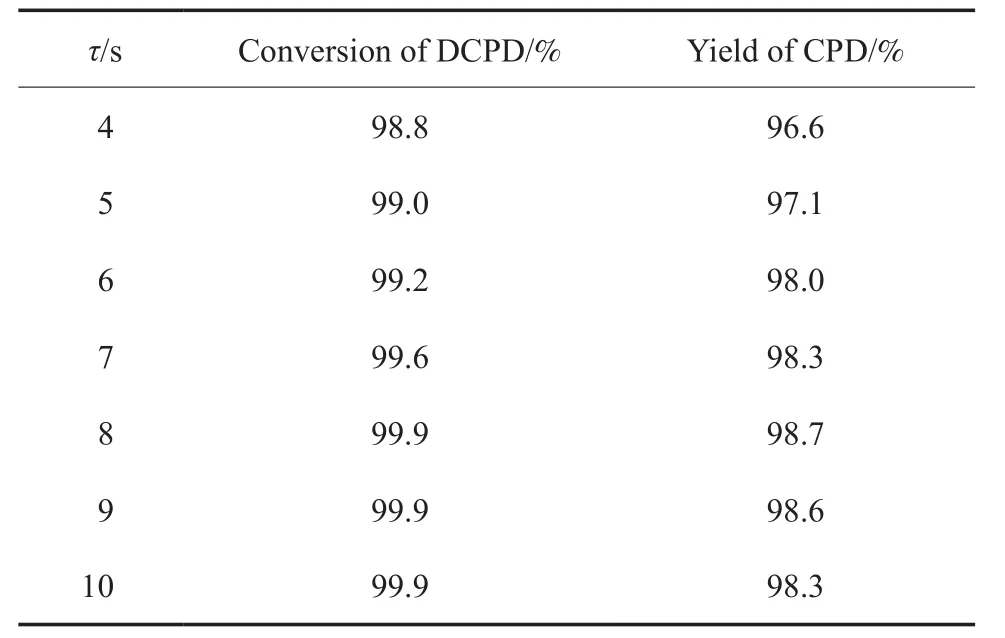

在一段解聚溫度為255 ℃、二段解聚溫度為275 ℃、n(N2)∶n(DCPD)=2條件下,考察了反應物料在兩段反應器中的停留時間對DCPD解聚率和CPD收率的影響,結果見表4。

表4 停留時間對DCPD解聚率和CPD收率的影響Table 4 The effect of τ on DCPD conversion and CPD yield

由表4可見,停留時間小于4 s時,CPD收率較低,原因是DCPD尚未解聚充分就被帶出反應器;延長停留時間,對CPD收率有利,但停留時間超過9 s時,CPD收率稍下降,因此最佳停留時間為8 s。

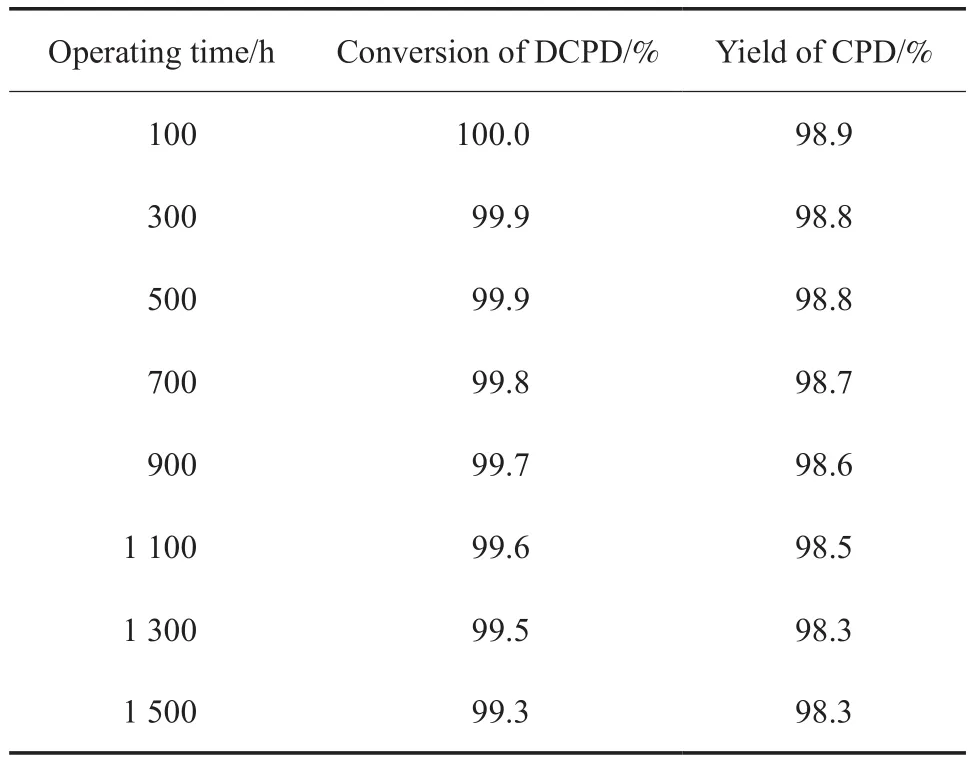

2.4 中試試驗

在75 kg/h規模的中試裝置上,采用優化條件進行了1 500 h的連續運轉試驗,結果見表5。由表5可看出,運轉1 500 h后,DCPD轉化率和CPD 的收率仍可達到99.3%和98.3%。反應停止后,拆開反應器沒有發現明顯的結焦現象。

表5 DCPD氣相解聚長周期連續運轉結果Table 5 Results of DCPD vapor depolymerization continuous running test

3 結論

1)采用兩段解聚反應器串聯及氮氣循環回收利用工藝,DCPD氣相解聚制備CPD。該工藝的優化條件為:第一段控溫為255 ℃、第二段控溫275 ℃、停留時間為 8 s、n(N2)∶n(DCPD)=2。

2)采用最優工藝在75 kg/h規模的中試裝置上解聚運轉1 500 h后,DCPD的解聚率仍達到99.3%,CPD收率仍達到98.3%,且無明顯結焦產生。