ESP 鐵素體軋制產品在滅火器行業中的應用

翟 兵, 田茂廣, 丁 寧, 孫向陽, 丁繼師, 劉洪磊, 陳 潮

(日照鋼鐵控股集團有限公司冶金技術處, 山東 日照 276800)

ESP 代表當代先進的低成本、節約型熱軋薄帶鋼生產水平,產品可部分替代冷軋產品,是利潤化帶鋼生產的最佳選擇。

目前,日照鋼鐵建有5 條ESP 生產線,具備生產低碳鋼、高強鋼、無取向硅鋼和高碳鋼等鋼種的能力,極限規格厚度0.6 mm,規格上可替代大部分冷軋產品。為改善ESP 產品在消防行業客戶滿意度,日照鋼鐵開展了ESP 鐵素體軋制技術開發及產品應用的項目攻關。

1 滅火器行業質量問題與板材機理分析

ESP 產品在消防行業已穩定使用6 年,隨著ESP產線工藝不斷優化,產品升級,客戶滿意度較高,市場影響力較大。但由于板材性能波動及客戶工藝調整,也存在一些質量問題。下面主要針對膨脹率不足及端蓋制耳等問題進行原理分析及對應解決辦法。

1.1 膨脹率不足

客戶在抽檢滅火器筒體進行爆破檢測,出現膨脹率不足問題的主要原因是鋼板母材塑性不佳,延伸率偏低造成。為驗證以上結論,特選取日鋼冷成形產品1.2 mm 板材在某消防公司制管線上加工型號MFZ/ABC3A 成品,隨機抽取成品在注水爆破機進行爆破實驗。

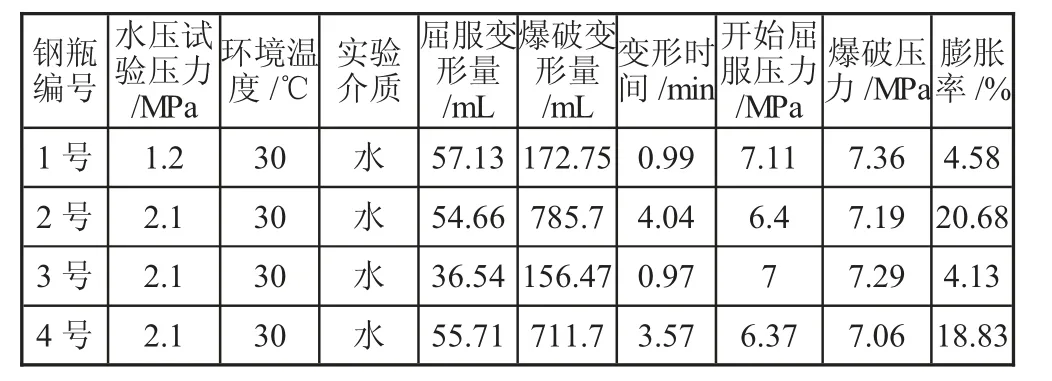

爆破實驗結果數據如表1 所示。

表1 爆破實驗數據統計表

結合受試瓶壓力與進水量關系曲線、受試瓶進水量與時間關系曲線、受試瓶壓力與時間關系曲線分析發現,筒體在同一環境溫度、介質的情況下,不同的母材及不同的焊接電流對應的筒體在注壓過程中變形延時相差較大。結合以上實驗數據及對應實驗報告曲線可以得出以下結論:

1)ESP 鐵素體軋制產品較奧氏體軋制產品,膨脹率明顯改善。

2)兩種工藝的日鋼ESP 冷成形在不同的電流參數下,爆破壓力均在6.5 MPa 以上,滿足國標≥5.5 MPa要求。

3)焊縫15 mm 內屬于熱變形區,降低焊機電流,減輕熱變形區域影響,可改善膨脹率指標。

4)一定條件下,延長爆破變形時間,可提高膨脹率。

1.2 端蓋制耳及鼓包

結合客戶工藝及缺陷樣品母材分析,內應力殘存、板材增量Δr 值(塑性硬變化)偏低及各方向延伸異向性可造成滅火器端蓋在沖壓過程中出現制耳及局部鼓包現象。

鐵素體軋制與常規RECC 軋制對比,卷取溫度高了約80 ℃有利于內應力的釋放。另鐵素體軋制較常規RECC 軋制n 值(拉伸應變硬化指數)提高0.02,建議客戶選擇鐵素體軋制牌號進行端蓋沖壓。

1.3 滅火器制管輥壓環節出現波浪

制管輥壓環節出現波浪且成品筒體出現波紋,雖與母材性能有一定的關系,但通過客戶輥壓工藝參數調整可實現消除。

首先根據微張力控制原理,判斷哪一組主動水平輥存在張力不平衡現象,把其前道次水平主動輥壓下輥縫0.5 mm,把本道次和其后道次水平主動輥壓下輥縫增大0.2 mm,波浪現象會減輕,最后控制側立輥壓下,恢復制管速度和焊接,筒體波浪紋問題基本會解決。

2 ESP 常規工藝與鐵素體工藝產品對比

目前市場消防客戶采購日鋼冷成形主要牌號RECC 和RECD,現針對兩牌號的性能、組織結構進行對比,便于客戶針對不同加工工藝及產品要求進行定制采購。

2.1 性能

選取ESP 鐵素體軋制和奧氏體軋制帶鋼進行力學性能對比(見圖1)。相比奧氏體軋制帶鋼,采用鐵素體軋制帶鋼屈服強度降低約40 MPa、抗拉強度降低約40 MPa、屈強比降低約0.05、伸長率無明顯變化。

圖1 不同工藝帶鋼力學性能對比

2.2 組織分析

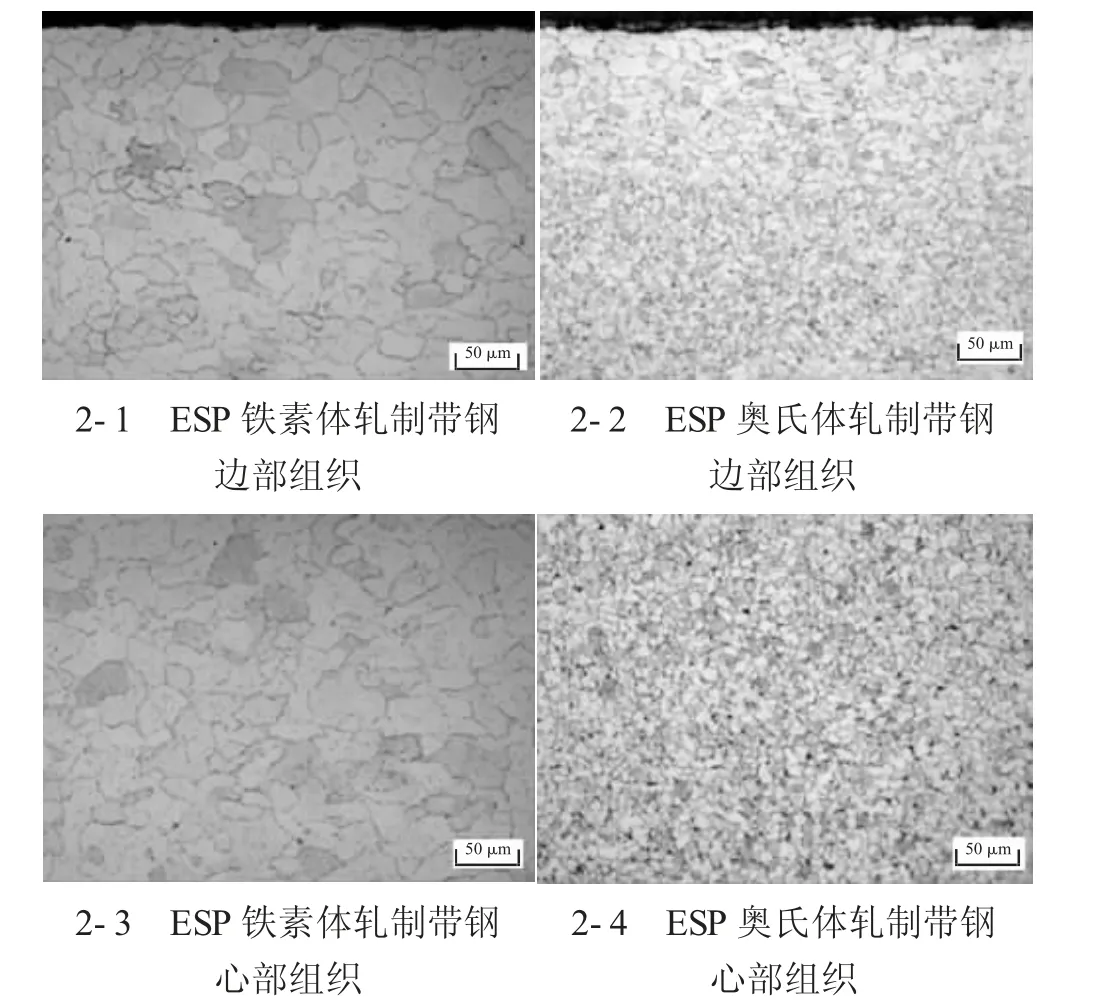

ESP 鐵素體軋制產品金相組織以鐵素體為基體,組織晶粒較為粗大、滲碳體分布更為均勻、直觀上珠光體不見。粗晶粒的鐵素體組織大大降低了熱軋帶鋼的的硬度,更有利于滅火器加工成型。

通過金相組織觀察,ESP 鐵素體軋制帶鋼的組織比ESP 奧氏體軋制帶鋼的晶粒尺寸要大一個數量級(見圖2)。晶粒粗大有利于降低屈服強度,提高成型性能[1]。

圖2 不同工藝的顯微組織

3 應用實踐改善情況

通過鐵素體軋制產品在江蘇某消防公司、浙江某消防公司試用和使用情況,整體效果良好。

3.1 江蘇某公司滅火器試用情況

終端客戶,專業生產滅火器筒體,品種以4 kg 滅火器為主,月使用量300 t。客戶有制管線生產線5條,上下端蓋沖壓設備7 臺。滅火器主要規格2 kg、4 kg、8 kg。

客戶前期使用日鋼RECC 出現膨脹率不足問題,首次采購日鋼RECD 規格1.1 mm、1.2 mm、1.3 mm 各一卷試驗使用效果。1.1 mm 用于2 kg 滅火器,膨脹壓力在7.2 MPa,膨脹率在18%左右;1.2 mm 用于4 kg滅火器,膨脹壓力在7.0 MPa,膨脹率在16%左右;1.3 mm 用于5 kg 滅火器,膨脹壓力在7.4 MPa,膨脹率在20%左右。

3.2 浙江某公司滅火器使用情況

客戶從2015 年開始批量使用日鋼冷成形,月使用量6 000 t。目前老廠區8 條制管線和20 臺輥筒線,日產3.5 萬具滅火器;新廠區22 條制管線日產7 萬具滅火器。客戶工藝:冷軋卷縱剪分條—輥瓶身(自動制管線和兩輥成型兩種工藝)—瓶身焊接- 縮頸/沖上、下封頭—上封頭焊接法蘭—拼焊—氣密性檢測—表面擦拭清理—噴塑(平光塑)—爆破實驗(抽檢)—成品。

客戶前期使用日鋼RECC 出現膨脹率不足問題,后更換材料使用日鋼RECD,現場抽檢3 具4 kg 和3 具2 kg 筒體做爆破實驗。爆破壓力均達到7.0 MPa(國標≥5.5 MPa),4 kg 筒體膨脹率均在18%以上,2 kg 筒體爆破率在14%左右。

4 結論

ESP 鐵素體軋制產品性能優越,適合制管線輥壓筒體成型,但端蓋制耳改善不明顯,后續改善各方向增量Δr 值。

ESP 鐵素體軋制產品性能優越、組織精良、板形良好,近幾年實現了在消防行業上的推廣上量。ESP鐵素體軋制工藝技術不斷優化,其產品將應用于更多行業,逐漸替代傳統冷軋產品,穩定的產品性能及市場服務為日鋼特色品種的多樣化和產品應用的多元化打下了基礎,冷成形市場將形成新的產品格局。