礦井瓦斯治理及通風系統的優化

蔡 帥

(山西焦煤西山煤電西銘礦, 山西 太原 030052)

一直以來,煤礦安全生產備受企業和操作人員的關注。瓦斯超標、透水事故、機械故障等均是威脅煤礦安全生產的因素。其中,瓦斯超標極易導致綜采工作面發生爆炸事故,危害巨大。在實際生產中,通常主要采用兩項舉措保證工作面的瓦斯濃度滿足《煤炭安全規程》的具體指標,包括瓦斯治理和有效的通風系統[1]。但是,隨著工作面的推進,工作面瓦斯的涌出量存在增大的情況,為保證生產的安全性需要對原通風系統進行優化的同時采取更加高效的瓦斯治理方案。本文將結合實際生產對綜采工作面通風系統進行優化,并提出更高效的瓦斯治理措施。

1 工程概況

B 礦當前的生產能力為400 萬t/年,該煤礦采用立井水平開拓的方式進行開采,可開采的煤層包括有5 號、12 號、8 號和9 號。其中,5 號和12 號煤層采用走向長壁開采方式進行開采;8 號和9 號煤層采用綜采放頂煤開采方式進行開采;整個礦井工作面頂板采用全部陷落法進行管理。經探測可知;給煤礦煤層的厚度范圍為9.13~12.80 m,煤層的平均厚度為10.50 m;工作面煤層的傾角范圍為8°~32°,煤層平均傾角為25°;礦井煤層瓦斯最大涌出量的絕對值為29.67 m3/min,瓦斯相對涌出量為5.31 m3/t。總的來講,隨著工作面的不斷推進,礦井所面臨的通風難度越來越大,瓦斯的涌出量且對應的災害風險明顯增加[2]。因此,急需該煤礦的通風系統進行優化,并在當前瓦斯治理的基礎上采取更加高效的治理措施。

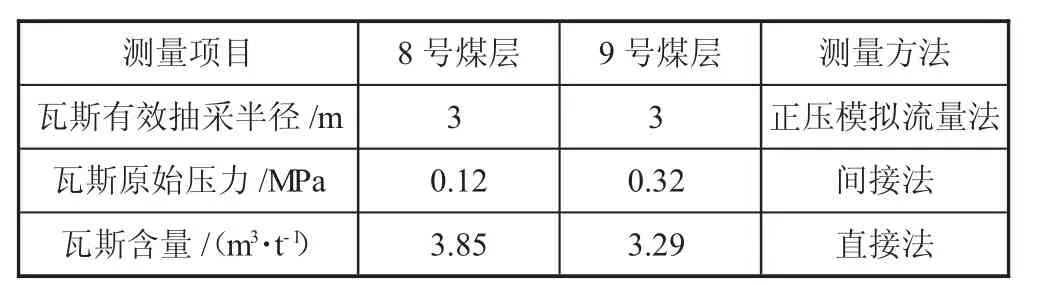

以該煤礦的8 號和9 號煤層為例開展系列研究。首先分別對8 號和9 號煤層的基本情況進行測定分析,并得出如表1 所示的結果。

表1 8 號和9 號煤層瓦斯參數測定結果

2 礦井通風系統的優化

2.1 通風系統現狀分析

目前,B 礦采用單翼中央抽出式通風方式,整個礦井共包括有5 個進風井和2 個回風井。在每個回風井的位置均配置有兩臺通風機,均采用1 臺工作另1臺備用的工作模式,所配套通風機的具體型號為K4-73-01No32 的離心式通風。該型通風機運行的工況點如下:風壓為3 560.21 Pa,通風風量442.1 m3/s。通風機的額定功率為2 500 kW。

B 礦通風線路的總長度為15 020 m,包括有進風段、用風段和回風段,不同風段的長度、阻力占比以及最大阻力位置如表2 所示。

表2 B 礦通風線路情況

目前,B 礦通風系統所面臨的可總結如下:

1)B 礦當前的通風線路長度過長,實際通風過程中的阻力過大,高達3 560 Pa;此外,在靠近采區的局部區域的巷道斷面面積縮小導致其局部阻力增大嚴重[3]。

2)通風線路過程導致當前通風系統能力僅僅能夠滿足巷道的配風需求,無法滿足工作面生產時瓦斯治理需求。

3)B 礦井為老礦井,存在老新采區并存的情況,老采區所占用的風量過大導致新采區出現通風風量緊張的情況。

綜合對B 礦井通風現狀分析并結合B 礦當前的生產情況,Y484 區域為整個礦井通風阻力最大的線路,而且在該區域的通風設施較多[4]。因此,重點對Y484 區域的通風系統進行優化

2.2 通風系統的優化

針對Y484 區域通風系統所面臨的問題,重點對該區域的通風系統進行優化。具體優化舉措如下:

1)Y484 區域原通風系統:新風—9280—Y484 外風道—Y484 切眼—Y480 回風巷—0044 總回風巷—二號回風井。

2)Y484 區域優化后通風系統:新風—8280—Y484 外風道—Y484 溜子道—Y484 里風道—Y480 回風巷—0044 總回風巷—二號回風井。

實踐表明,對Y484 區域的通風系統進行優化后,可對該區域的有效風量直接提升7.6 m3/min,達到23.48 m3/min;同時,該區域通風系統的優化對其他區域巷道的有效風量可提升3.42 m3/min。

3 礦井瓦斯治理

3.1 瓦斯抽采現狀

為確保綜采工作面瓦斯濃度滿足《煤炭安全規程》的相關標準規定,僅僅對通風系統優化并不能夠從根本上解決問題,還需采區更加高效的措施對礦井瓦斯進行治理[5]。目前,我國絕大多數礦井瓦斯治理主要采用抽放的方式,包括對煤層瓦斯的抽放、采空區瓦斯的抽放以及鄰近層瓦斯的抽放。

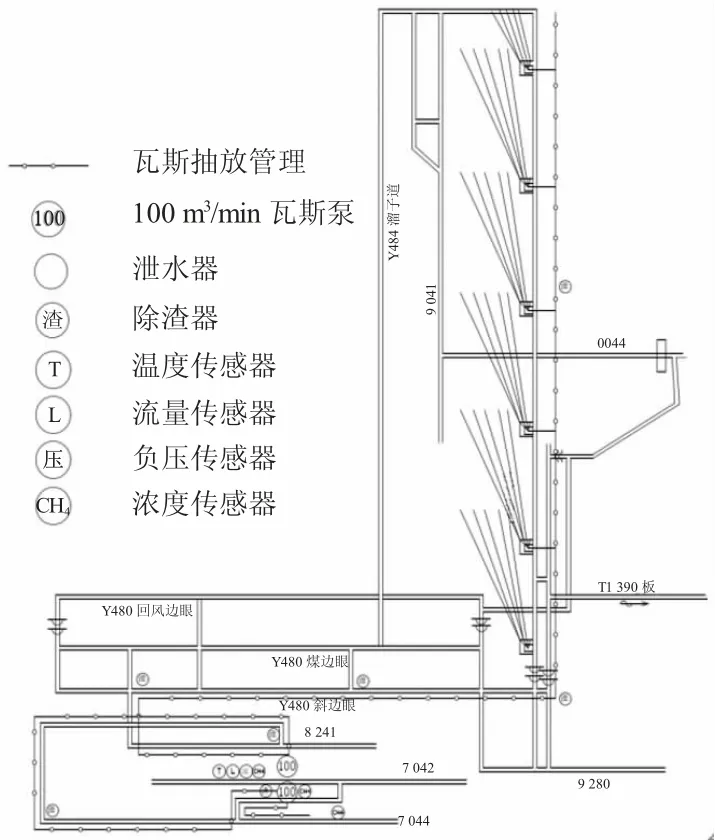

結合Y484 區域的實際情況提出四種抽放方案,包括地面鉆孔抽放、高位巷抽放、高位孔抽放以及埋管抽放。埋管抽放為該礦井的當前所采用的瓦斯方式,具體位置如圖1 所示。

圖1 埋管抽放系統示意圖

如圖1 所示中的瓦斯抽放管理的直徑為219 mm,配套瓦斯抽采泵的額定流量為100 m3/min。實踐表明:Y484 區域僅采用埋管抽放系統在工作面煤層的頂板采空區區域存在大量卸壓瓦斯。為解決卸壓瓦斯集聚存在的安全隱患,綜合對比上述不同抽放方式的優劣勢和Y484 區域的匹配程度,在埋管抽放系統的基礎上在采空區頂板位置設計高位鉆孔,最終確定選用高位孔抽放+埋管抽放方式對瓦斯進行治理,保證該區域的瓦斯抽放率能夠達到預期目標。

3.2 高位鉆孔的抽采設計

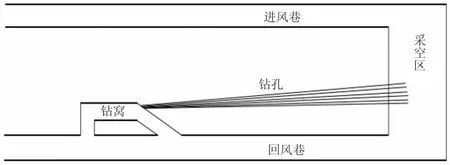

結合Y484 區域采空區的條件,所設計的高位鉆孔俯視圖如圖2 所示。

圖2 高位鉆孔俯視圖

為保證抽采效率,設定鉆孔之間的間距基本維持在100~150 m 之間,鉆孔的角度控制在16°~38°之間;鉆孔的開孔直徑為127 mm,抽放段鉆孔的直徑為94 mm;鉆孔的抽放長度控制在85~100 m 之間。

單獨采用埋管抽放和采用埋管+高位鉆孔抽放方式對應瓦斯抽采效果對比如表3 所示。

表3 瓦斯抽采優化效果

如表3 所示,采用埋管+高位孔抽放方式工作面瓦斯濃度明顯優于單獨采用埋管抽放方式。

4 結論

煤礦安全生產是保證煤礦高效生產的基礎,瓦斯為威脅煤礦安全生產的主要因素。在實際生產中,瓦斯濃度的保證不僅需要有效通風系統作用,更重要的是依賴有效、全面的瓦斯抽采方案。但是,在實際生產中,隨著工作面的不斷推進,通風系統勢必會存在通風能力不滿足需求的問題,而且最初設計的抽采方案也無法從根本上解決瓦斯超標的問題。本文以B 礦為例重點對其中Y484 區域的通風系統和瓦斯抽采方案進行優化,并總結如下:

1)對Y484 區域的通風系統進行優化后,可對該區域的有效風量直接提升7.6 m3/min,達到23.48 m3/min;同時,該區域通風系統的優化對其他區域巷道的有效風量可提升3.42 m3/min。

2)Y484 區域采用埋管+高位孔抽放方式工作面瓦斯濃度明顯優于單獨采用埋管抽放方式。