旋轉(zhuǎn)速度對6061-T6鋁合金高速攪拌摩擦焊接頭組織與性能的影響

胡峰峰,林永勇,張華德,賈賀鵬

(1.航天工程裝備(蘇州)有限公司,蘇州 215104;2.南京理工大學機械工程學院,南京 210094)

0 引 言

6061-T6鋁合金屬于6系變形鋁合金,具有密度低、強度高和耐腐蝕性好等優(yōu)點,常用于航空航天、汽車、軌道交通和海洋工程等領(lǐng)域[1]。攪拌摩擦焊(Friction Stir Welding,F(xiàn)SW)是由英國焊接研究所在1991年發(fā)明的一種新型固態(tài)焊接技術(shù),具有變形小、裂紋少、力學性能高等優(yōu)勢,常用于鋁合金的對接焊[2]。然而,研究發(fā)現(xiàn),不合理的工藝參數(shù)會導致焊接熱輸入過大或過小,使得鋁合金FSW焊接接頭存在不同程度的隧道缺陷、孔洞缺陷和氧化現(xiàn)象,最終導致焊接接頭性能降低[3]。焊接速度和旋轉(zhuǎn)速度是FSW技術(shù)的兩個重要焊接參數(shù),兩個參數(shù)選擇不同會對攪拌頭的摩擦生熱、熱輸入和材料流動產(chǎn)生影響[3-7]。魏寶華等[8]比較了不同F(xiàn)SW焊接速度和旋轉(zhuǎn)速度對11 mm厚2A70-T6鋁合金板焊接接頭組織及性能的影響,發(fā)現(xiàn)隨著焊接速度的增大,焊核區(qū)的晶粒尺寸逐漸減小,當旋轉(zhuǎn)速度為300 r·min-1、焊接速度為200 mm·min-1時可獲得優(yōu)質(zhì)的焊接接頭。趙亞東等[9]研究了4 mm厚6061-T6鋁合金板FSW焊接接頭的顯微組織和力學性能,發(fā)現(xiàn)焊核區(qū)形成了細小的等軸晶,熱影響區(qū)晶粒發(fā)生粗化,當焊接速度為160 mm·min-1時接頭抗拉強度最高。韋旭等[10]分析了5 mm厚5052鋁合金板在不同F(xiàn)SW工藝參數(shù)下焊接后焊接區(qū)域的顯微組織和性能,發(fā)現(xiàn)焊接區(qū)域顯微組織左右不對稱,前進側(cè)的熱機影響區(qū)與熱影響區(qū)的分界線較為明顯。梁漢優(yōu)等[11]對6 mm厚6063鋁合金進行了FSW對接試驗,發(fā)現(xiàn)前進側(cè)的熱機影響區(qū)與焊核區(qū)的分界線較為明顯,當旋轉(zhuǎn)速度為880 r·min-1和焊接速度為80 mm·min-1時,接頭的抗拉強度最高。目前,有關(guān)FSW工藝參數(shù)對鋁合金板焊接接頭組織和性能的研究主要集中在低速和較厚板的情況。鋁合金在焊接速度不高于3 000 mm·min-1下可以獲得無缺陷FSW焊接接頭[12-15]。目前,對高速攪拌條件下鋁合金薄板FSW焊接接頭組織與性能的研究較少;而高速焊接可以提高FSW設(shè)備的生產(chǎn)效率,降低生產(chǎn)成本。為此,作者選用3 mm和4 mm厚6061-T6鋁合金薄板進行了FSW對接試驗,研究了在高焊接速度(3 000 mm·min-1)下,不同高旋轉(zhuǎn)速度(4 000,5 000,6 000 r·min-1)對FSW接頭的顯微組織、焊接缺陷和力學性能的影響,為優(yōu)化鋁合金FSW工藝參數(shù)及高速FSW的應(yīng)用提供參考。

1 試樣制備與試驗方法

試驗材料選用6061-T6鋁合金軋制板材,尺寸分別為400 mm×150 mm×3 mm和400 mm×150 mm×4 mm,其化學成分見表1。采用航天工程設(shè)備(蘇州)有限公司研發(fā)的攪拌摩擦焊設(shè)備對不同厚度規(guī)格的鋁合金板分別進行焊接試驗,選用帶螺紋的攪拌頭,其攪拌針長度為3.55 mm,軸肩直徑為12 mm,焊接傾角為2.5°。焊接方法為單道對接焊,焊接方向沿板材的軋制方向,焊接速度為3 000 mm·min-1,下壓量為0.2 mm,旋轉(zhuǎn)速度分別為4 000,5 000,6 000 r·min-1。焊接前使用丙酮擦拭試樣,并將其固定在專用夾具上。

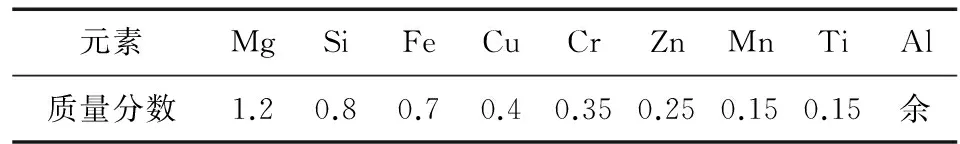

表1 6061-T6鋁合金的化學成分

根據(jù)GB/T 2651—2008,采用電火花線切割方法垂直于焊縫截取橫向拉伸試樣,標距為50 mm。根據(jù)GB/T 228.1—2010,采用DNS-300KN型萬能試驗機進行拉伸試驗,拉伸速度為5 mm·min-1,從每種焊接接頭上取3個試樣進行測試,結(jié)果取平均值。在焊縫末端前60 mm處沿焊縫截取截面尺寸為30 mm×30 mm的金相試樣,經(jīng)砂紙打磨、機械拋光,用200 g·L-1氫氧化鈉溶液腐蝕后,采用BX53M型光學顯微鏡觀察焊接接頭的顯微組織。

2 試驗結(jié)果與討論

2.1 焊接缺陷

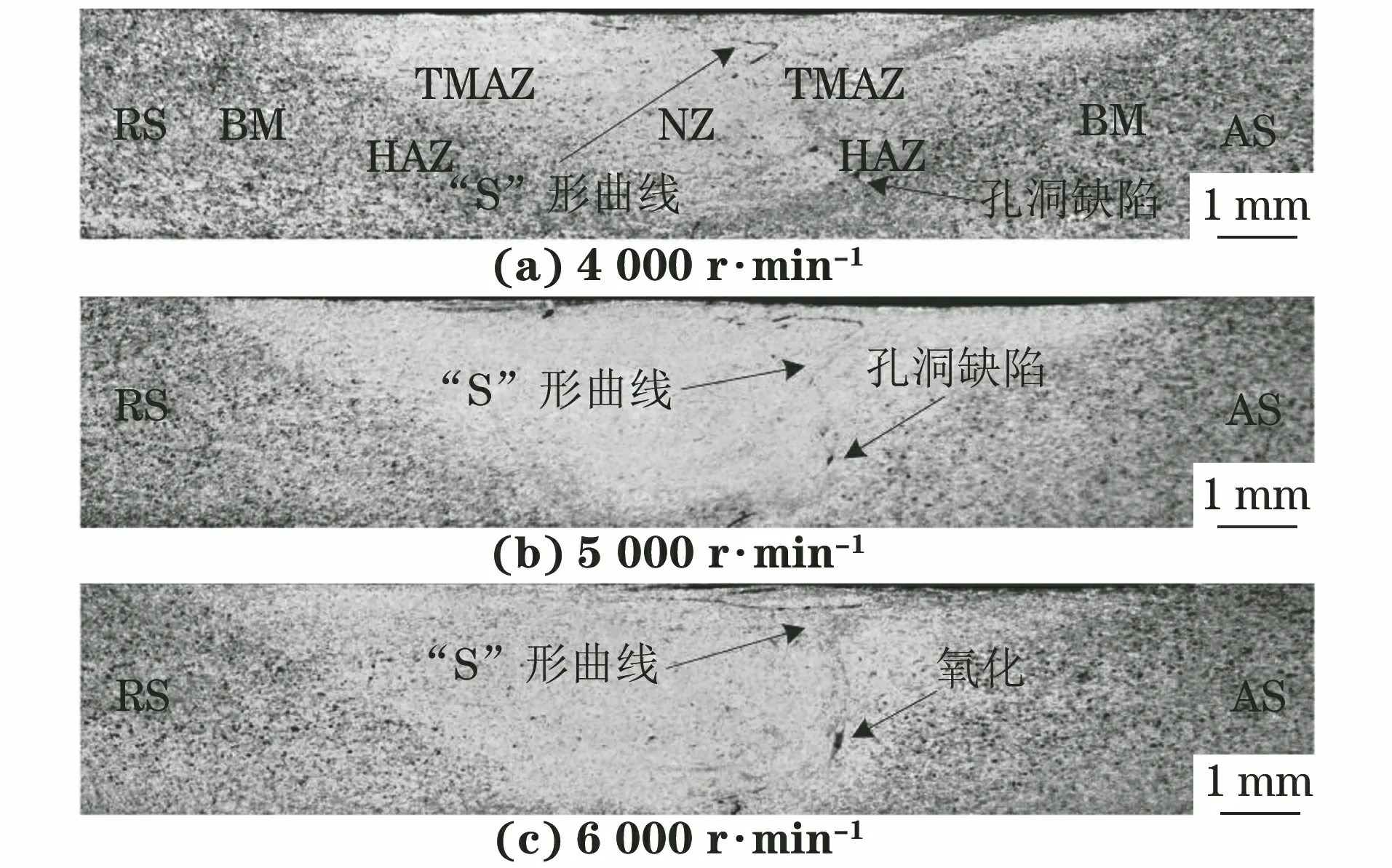

由圖1和圖2可以看出:不同旋轉(zhuǎn)速度下,3 mm厚和4 mm厚鋁合金板焊接接頭的宏觀形貌差別不大,均可分為4個區(qū)域,即母材(BM)、熱影響區(qū)(HAZ)、熱機影響區(qū)(TMAZ)、焊核區(qū)(NZ);焊縫(焊核區(qū)和熱機影響區(qū))呈上大下小的“盆狀”形貌,其左邊為后退側(cè)(RS),右邊為前進側(cè)(AS)。

由圖1可以看出:不同旋轉(zhuǎn)速度下,接頭組織左右不對稱,焊接區(qū)域的分界線較為明顯,前進側(cè)均出現(xiàn)了“S”形曲線;當旋轉(zhuǎn)速度為4 000 r·min-1時,前進側(cè)的熱影響區(qū)和熱機影響區(qū)面積較小,未能使攪拌區(qū)域足夠受熱,前進側(cè)呈現(xiàn)出受熱不均勻現(xiàn)象,導致在前進側(cè)存在較多微小的孔洞缺陷;當旋轉(zhuǎn)速度提升至5 000 r·min-1時,攪拌區(qū)域受熱明顯充分,前進側(cè)的熱影響區(qū)和熱機影響區(qū)面積明顯增大,孔洞缺陷減少,攪拌區(qū)域致密性較好;當旋轉(zhuǎn)速度為6 000 r·min-1時,前進側(cè)熱影響區(qū)的面積小于后退側(cè),前進側(cè)仍存在受熱不均勻現(xiàn)象,且由于局部過熱效應(yīng)出現(xiàn)了氧化現(xiàn)象。在高焊接速度(3 000 mm·min-1)條件下,旋轉(zhuǎn)速度主要影響焊接過程中接頭區(qū)域的攪拌作用和摩擦生熱情況,旋轉(zhuǎn)速度越大越有利于摩擦生熱,旋轉(zhuǎn)速度的高低決定著焊接熱輸入的大小[7]。過高的旋轉(zhuǎn)速度會導致產(chǎn)生過多的摩擦熱,使材料塑化較為嚴重,容易產(chǎn)生過熱現(xiàn)象。在焊接速度為3 000 mm·min-1、旋轉(zhuǎn)速度為5 000 r·min-1的條件下,3 mm厚鋁合金板可以獲得較致密的焊縫,鋁合金板材之間能形成穩(wěn)固的焊接。

圖1 不同旋轉(zhuǎn)速度下3 mm厚鋁合金板焊接接頭的宏觀形貌Fig.1 Macromorphology of welded joints of 3 mm thick aluminum alloy plates under different rotation speeds

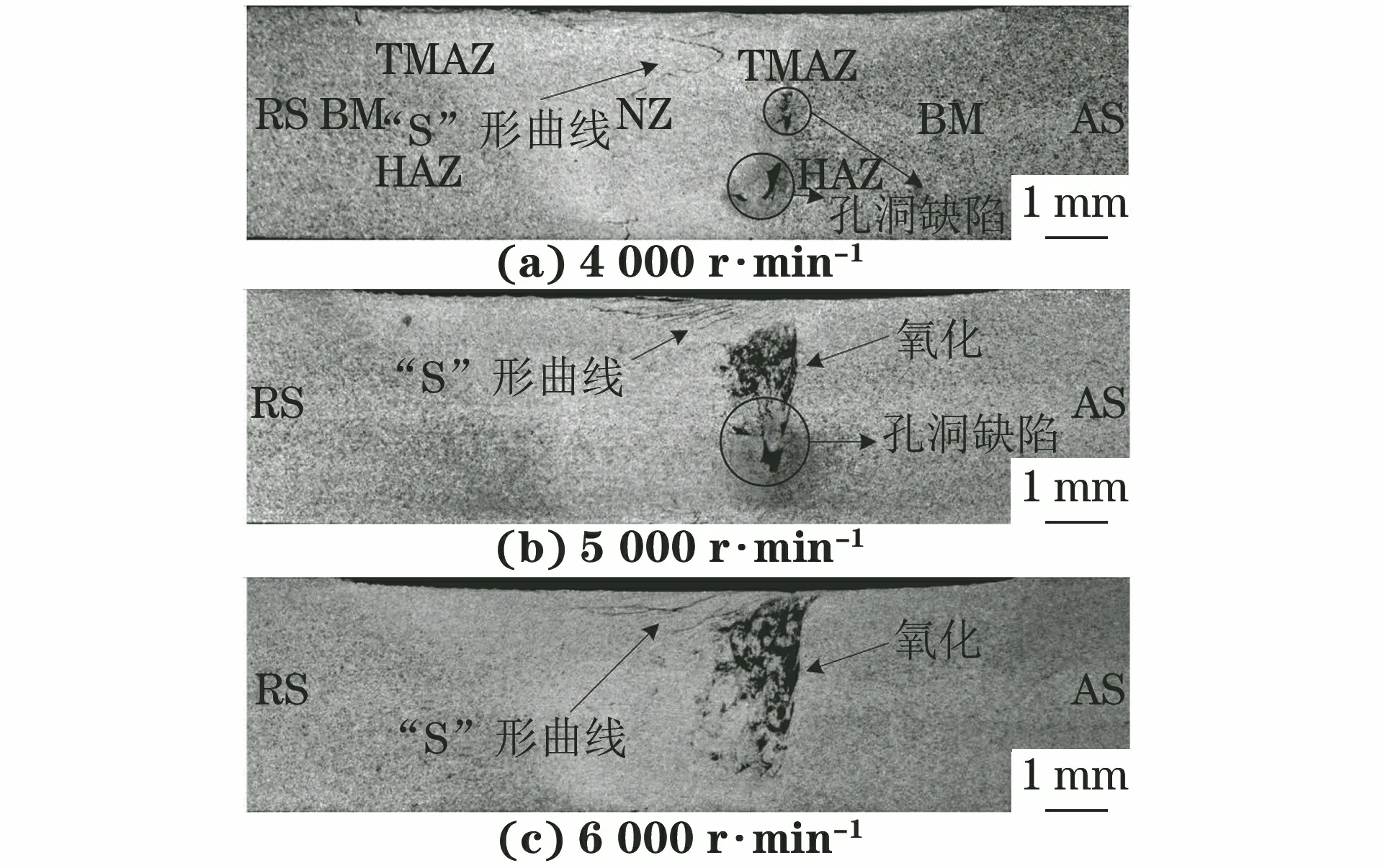

由圖2可以看出:在不同旋轉(zhuǎn)速度條件下,4 mm厚鋁合金板焊接接頭均出現(xiàn)不同程度的孔洞缺陷或氧化現(xiàn)象,前進側(cè)均出現(xiàn)了“S”形曲線;當旋轉(zhuǎn)速度為4 000 r·min-1時,前進側(cè)存在多個大小不同的孔洞缺陷;當旋轉(zhuǎn)速度為5 000 r·min-1時,前進側(cè)存在嚴重的孔洞缺陷,且由于局部過熱效應(yīng)出現(xiàn)部分氧化現(xiàn)象;當旋轉(zhuǎn)速度提高至6 000 r·min-1時,較高的材料塑化程度使材料流動得更加充分,孔洞缺陷消失,而前進側(cè)的氧化面積則進一步增大,但焊核區(qū)中形成了較為致密的組織結(jié)構(gòu)。4 mm厚鋁合金板在焊接速度為3 000 mm·min-1、旋轉(zhuǎn)速度為6 000 r·min-1的條件下焊接后沒有出現(xiàn)較為嚴重的孔洞缺陷,接頭宏觀組織表現(xiàn)較好。

圖2 不同旋轉(zhuǎn)速度下4 mm厚鋁合金板焊接接頭的宏觀形貌Fig.2 Macromorphology of welded joints of 4 mm thick aluminum alloy plates under different rotation speeds

綜上可知:在高焊接速度下(3 000 mm·min-1),旋轉(zhuǎn)速度較小時,鋁合金板焊接接頭因受熱不均勻和材料流動不充分而更易產(chǎn)生孔洞缺陷,隨著旋轉(zhuǎn)速度增大,材料塑化程度增加,使得孔洞缺陷減少,而過高的旋轉(zhuǎn)速度會產(chǎn)生過多的摩擦熱,使得接頭前進側(cè)出現(xiàn)氧化現(xiàn)象;鋁合金板厚度越大越不容易實現(xiàn)高速焊接,4 mm厚鋁合金板焊接接頭的焊接缺陷明顯較3 mm厚鋁合金板焊接接頭嚴重。

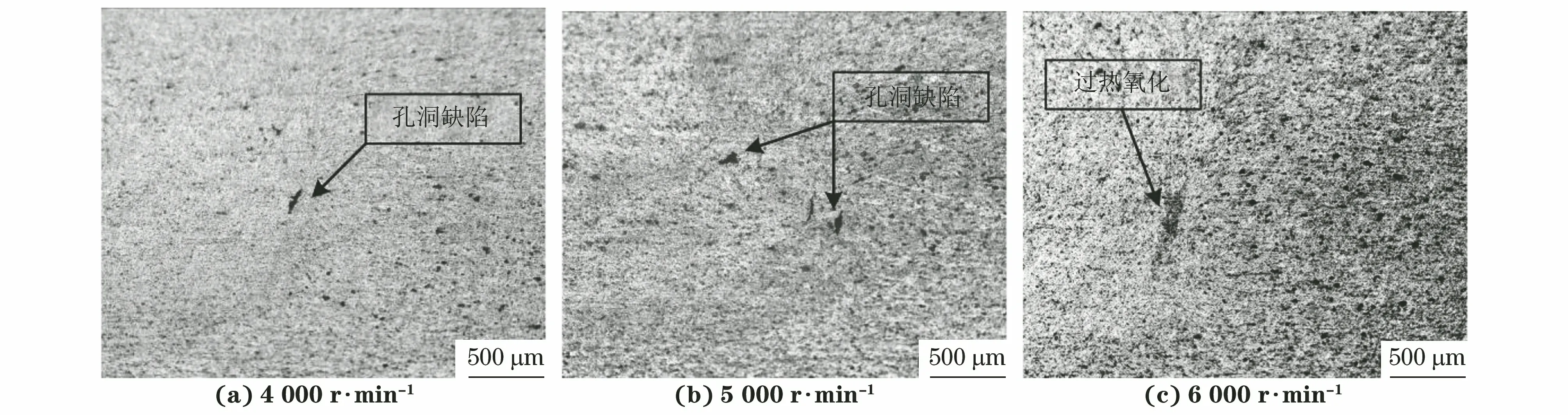

對3 mm厚鋁合金板焊接接頭的顯微組織進行進一步觀察,如圖3所示。由圖3可以看出:不同旋轉(zhuǎn)速度下,焊接區(qū)域的晶粒均發(fā)生動態(tài)再結(jié)晶并形成了細小的等軸晶;當旋轉(zhuǎn)速度為4 000 r·min-1時,有明顯的孔洞缺陷,這是由焊接熱輸入較小使得焊接區(qū)域受熱不均勻?qū)е碌模划斝D(zhuǎn)速度提升至5 000 r·min-1時,攪拌區(qū)域的晶粒大小分布更加均勻,同時孔洞缺陷減少,尺寸減小,組織致密性較好;當旋轉(zhuǎn)速度為6 000 r·min-1時,由于過熱現(xiàn)象而在熱影響區(qū)和熱機影響區(qū)之間形成了氧化組織,且熱影響區(qū)由于僅受熱循環(huán)作用,晶粒較大,焊接區(qū)域的組織未完全達到致密。提高旋轉(zhuǎn)速度可以增加攪拌區(qū)域的受熱面積,有利于接頭區(qū)域發(fā)生再結(jié)晶并形成致密組織,但是旋轉(zhuǎn)速度過高會使攪拌區(qū)域形成氧化組織,同時使攪拌區(qū)域受熱不均勻。

圖3 不同旋轉(zhuǎn)速度下3 mm厚鋁合金板焊接接頭的顯微組織Fig.3 Microstructure of welded joints of 3 mm thick aluminum alloy plates under different rotation speeds

2.2 拉伸性能

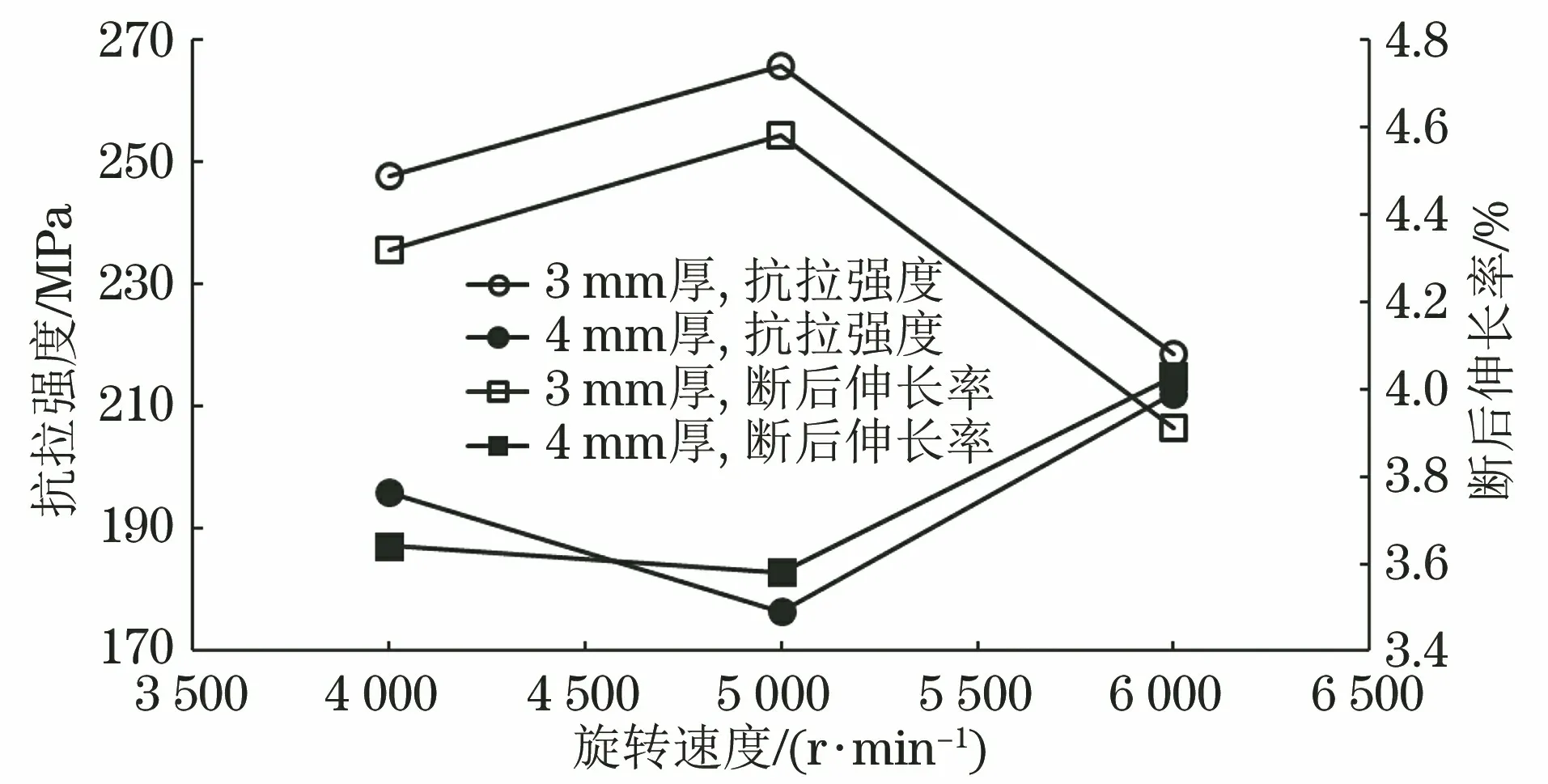

由圖4可知:在焊接速度為3 000 mm·min-1,旋轉(zhuǎn)速度為4 000,5 000,6 000 r·min-1條件下,3 mm厚鋁合金板焊接接頭的抗拉強度分別為247.66,265.82,218.66 MPa,斷后伸長率分別為4.32%,4.58%,3.91%;4 mm厚鋁合金板焊接接頭的抗拉強度分別為195.97,176.49,212.14 MPa,斷后伸長率分別為3.64%,4.58%,4.03%。在高焊接速度條件下,3 mm厚鋁合金板焊接接頭的拉伸性能要優(yōu)于4 mm厚鋁合金板焊接接頭,這說明鋁合金板厚度越大,越難實現(xiàn)滿足焊接質(zhì)量要求的高速焊接。當焊接速度一定時,隨著旋轉(zhuǎn)速度的增加,3 mm厚鋁合金板焊接接頭抗拉強度和斷后伸長率均呈先提高后降低的趨勢。當旋轉(zhuǎn)速度為4 000 r·min-1時,孔洞缺陷的存在降低了焊接接頭的拉伸性能。當旋轉(zhuǎn)速度為5 000 r·min-1時,接頭組織更加致密,孔洞缺陷減少,接頭拉伸性能提高。而當旋轉(zhuǎn)速度進一步增加至6 000 r·min-1時,接頭前進側(cè)受熱不均勻?qū)е卵趸煨阅芟陆怠.敽附铀俣纫欢〞r,隨著旋轉(zhuǎn)速度的增加,4 mm厚鋁合金板焊接接頭抗拉強度和斷后伸長率均呈先降低后提高的趨勢。當旋轉(zhuǎn)速度為4 000 r·min-1時,接頭存在較多孔洞缺陷,拉伸性能較差。當旋轉(zhuǎn)速度為5 000 r·min-1時,接頭未能形成致密組織,在焊接區(qū)域同時存在嚴重的孔洞缺陷和氧化現(xiàn)象,使得焊接接頭拉伸性能進一步下降。當旋轉(zhuǎn)速度進一步提高至6 000 r·min-1時,接頭中沒有嚴重的孔洞缺陷,拉伸性能得到提高。

圖4 3 000 mm·min-1焊接速度、不同旋轉(zhuǎn)速度下鋁合金板焊接接頭的拉伸性能Fig.4 Tensile properties of welded joints of aluminum alloy plates at welding speed of 3 000 mm·min-1 and different rotation speeds

3 結(jié) 論

(1) 在3 000 mm·min-1高焊接速度下,不同高旋轉(zhuǎn)速度(4 000~6 000 r·min-1)下3 mm厚和4 mm厚鋁合金板攪拌摩擦焊接頭均存在“S”形曲線以及孔洞缺陷或氧化現(xiàn)象,4 mm厚鋁合金板焊接接頭的焊接缺陷明顯較3 mm厚鋁合金板焊接接頭嚴重;旋轉(zhuǎn)速度越小越容易因受熱不均勻和材料流動不充分而產(chǎn)生孔洞缺陷,旋轉(zhuǎn)速度越大越容易出現(xiàn)過熱氧化現(xiàn)象,增大旋轉(zhuǎn)速度有利于接頭區(qū)域再結(jié)晶形成致密組織。

(2) 在3 000 mm·min-1高焊接速度下,3 mm厚鋁合金板拉伸性能隨旋轉(zhuǎn)速度增大而先提高后降低,當旋轉(zhuǎn)速度為5 000 r·min-1時焊接接頭質(zhì)量最好,拉伸性能最佳,抗拉強度和斷后伸長率分別為265.82 MPa,4.58%;4 mm厚鋁合金板拉伸性能隨旋轉(zhuǎn)速度增大而先降低后升高,當旋轉(zhuǎn)速度為6 000 r·min-1時焊接接頭質(zhì)量最好,拉伸性能最佳,抗拉強度和斷后伸長率分別為212.14 MPa,4.03%。