碳陶復(fù)合材料的摩擦磨損性能

周 蕊,韓文靜,施偉偉,李國勝,劉 帥

(1.西安航空制動科技有限公司,西安 713101;2.西安石油大學(xué)理學(xué)院,西安 710065)

0 引 言

碳陶(C/C-SiC)復(fù)合材料是在碳/碳復(fù)合材料基礎(chǔ)上發(fā)展起來的一種新型剎車片材料,該材料是以準(zhǔn)三維碳纖維整體針刺氈為骨架增強體,以沉積碳、SiC及殘余硅為基體的復(fù)合材料[1-3]。與碳/碳復(fù)合材料相比,碳陶復(fù)合材料基體中創(chuàng)新引入了SiC相,SiC的引入不僅延續(xù)了碳/碳復(fù)合材料密度小、剎車平穩(wěn)、熱容量大等特點,而且還較好地彌補了碳/碳復(fù)合材料濕態(tài)摩擦因數(shù)低、生產(chǎn)周期長、制備成本高等缺點;該復(fù)合材料因具有摩擦因數(shù)大、磨損率低、濕態(tài)摩擦因數(shù)衰減小、抗氧化性能好、環(huán)境適用強等優(yōu)點,而成為新一代高性能剎車片材料[4-6]。2008年,由該材料制成的制動盤成功在國內(nèi)飛機上實現(xiàn)應(yīng)用,并逐步在多個機型上取得應(yīng)用,現(xiàn)逐步向高鐵、磁懸浮列車、汽車、賽車等多個制動領(lǐng)域擴展[7-8]。

作為一種典型的摩擦材料,碳陶復(fù)合材料的摩擦磨損性能受到國內(nèi)外研究者的關(guān)注。KRENKEL等[9]研究發(fā)現(xiàn),碳陶復(fù)合材料的損傷容限主要由碳纖維決定,而耐磨性則由SiC決定。WANG等[10]研究發(fā)現(xiàn),在干態(tài)摩擦過程中,碳陶復(fù)合材料的硅富集區(qū)會形成穩(wěn)態(tài)摩擦轉(zhuǎn)移層,摩擦面的孔洞易被轉(zhuǎn)移材料所填充,從而改善其摩擦磨損性能。徐永東等[11]通過化學(xué)氣相滲透法制備了高致密度的碳陶復(fù)合材料,發(fā)現(xiàn)其干態(tài)和濕態(tài)摩擦因數(shù)變化呈典型的馬鞍狀規(guī)律,且摩擦因數(shù)的濕態(tài)衰減率僅為2.9%,磨損形式為典型的磨粒磨損。肖鵬等[12]研究了SiC含量對碳陶復(fù)合材料摩擦磨損性能的影響,發(fā)現(xiàn)復(fù)合材料的干態(tài)摩擦因數(shù)隨著SiC含量的增加呈現(xiàn)先增大后減小的趨勢,最大值為0.62,當(dāng)SiC質(zhì)量分?jǐn)?shù)高于33.56%時,磨損率的變化規(guī)律與摩擦因數(shù)的變化規(guī)律相反,當(dāng)SiC質(zhì)量分?jǐn)?shù)低于33.56%時,磨損率的變化規(guī)律與摩擦因數(shù)的變化規(guī)律相同。目前,有關(guān)碳陶復(fù)合材料摩擦磨損性能的研究大多基于實驗室小試樣,這與實際工況下的摩擦磨損行為存在差異。基于此,作者在碳碳坯體的基礎(chǔ)上,通過液相滲硅法制備了碳陶復(fù)合材料,通過模擬飛機的不同制動條件,利用大樣試驗臺架對碳陶復(fù)合材料摩擦副的干、濕態(tài)摩擦磨損性能進行了研究,以期為碳陶復(fù)合材料的應(yīng)用提供了理論參考與支撐。

1 試樣制備與試驗方法

試驗材料為自制的碳陶復(fù)合材料,其制備過程分為增強體制備及基體制備兩個過程。增強體制備:將長束碳纖維平行鋪設(shè)形成的無緯布與短切碳纖維形成的網(wǎng)胎針刺形成結(jié)構(gòu)單元,利用棱邊上帶下倒鉤刺的針對0°,90°,0°,90°循環(huán)排列的結(jié)構(gòu)單元進行復(fù)合針刺,經(jīng)反復(fù)疊層、針刺至需要的厚度,最終獲得密度約為0.6 g·cm-3的準(zhǔn)三維碳纖維整體針刺氈增強體。基體制備:以天然氣為氣源,在900~1 100 ℃的化學(xué)氣相沉積爐中對準(zhǔn)三維碳纖維整體針刺氈增強體進行致密化處理,獲得密度為1.5~1.7 g·cm-3的碳/碳坯體,然后在1 600 ℃下通過液相滲硅處理制備出密度為2.0~2.2 g·cm-3的碳陶復(fù)合材料。

采用 XRD-7000型X射線衍射儀(XRD)對碳陶復(fù)合材料的物相組成進行表征,采用銅靶,Kα射線,波長為0.154 059 8 nm,工作電流為40 mA,管電壓為40 kV,測量步長為0.016 7°,掃描范圍2θ為10°~80°。采用FEI Verios 460型掃描電子顯微鏡(SEM)觀察碳陶復(fù)合材料橫截面及摩擦面的微觀結(jié)構(gòu),采用附帶的能譜儀(EDS)進行元素面掃描。使用AG-I 100 KN型電子萬能試驗機對碳陶復(fù)合剎車材料的力學(xué)性能進行測試,為保證試樣有效性,每組試驗測試5個有效試樣,取平均值,拉伸和下壓速度設(shè)定為1 mm·min-1。按照GB 3354—1982進行平行于氈層方向拉伸試驗,試驗溫度為室溫,拉伸試樣的尺寸如圖1所示,試樣上表面與氈層方向平行,拉伸時載荷方向與試樣長度方向及氈層中長纖維束方向平行;按照GB/T 34559—2017進行垂直壓縮試驗,試驗溫度為室溫,壓縮試樣的尺寸為20 mm×10 mm×10 mm,氈層與橫截面平行;按照GB/T 232—2010進行室溫三點彎曲試驗,彎曲試樣尺寸為90 mm×10 mm×6 mm,取樣方向包括平行(氈層與橫截面垂直且與載荷方向平行)和垂直于氈層方向(氈層與橫截面垂直且與載荷方向垂直)2種,所得試樣分別記作平行彎曲試樣和垂直彎曲試樣;按照GB 3357—1982進行室溫剪切試驗,剪切試樣的尺寸為50 mm×10 mm×6 mm,取樣方向與垂直彎曲試樣相同,試驗時載荷方向與橫截面垂直,與氈層方向平行。

圖1 拉伸試樣的尺寸

碳陶復(fù)合材料摩擦環(huán)的試樣尺寸為φ310 mm×φ160 mm×24 mm,以下簡稱制動盤,盤面平行于氈層直接參與摩擦。在QP584型航空輪胎機輪剎車裝置動力試驗臺上進行大樣摩擦磨損試驗,該試驗臺模擬飛機剎車工況,制動時通過向靜制動盤施加一定的壓力,使得以一定轉(zhuǎn)速運轉(zhuǎn)且具有一定能載的動制動盤、靜制動盤接觸壓緊,從而將動制動盤剎停,由此獲得碳陶復(fù)合材料的動摩擦性能;靜摩擦性能是指在靜態(tài)下,通過向靜制動盤施加一定的壓力,使動制動盤與靜制動盤接觸壓緊,通過向動制動盤提供連續(xù)變化的靜剎車力矩,記錄動制動盤與靜制動盤間保持靜止?fàn)顟B(tài)時的最大摩擦因數(shù),從而獲得碳陶復(fù)合材料的靜態(tài)摩擦性能。在1.4 MJ能載下研究碳陶復(fù)合材料摩擦副在不同壓力(0.2,0.3,0.5 MPa)、不同制動速度(5,10,15,20,25 m·s-1)條件下的干態(tài)動摩擦性能,并在0.6 MPa 、25 m·s-1條件下進行了20次制動試驗,驗證碳陶復(fù)合材料摩擦副干態(tài)動摩擦性能的穩(wěn)定性;在1.4 MJ能載、0.5 MPa制動壓力下,用2 L清水將碳陶復(fù)合材料摩擦副打濕后,研究摩擦副在高速(25,26,27 m·s-1)制動條件下的濕態(tài)動摩擦性能,并與對應(yīng)條件下的干態(tài)動摩擦性能進行對比。為研究碳陶復(fù)合材料的靜摩擦性能,在1.4 MJ能載、2.0 MPa制動壓力下,對碳陶復(fù)合材料摩擦副的干、濕態(tài)靜摩擦性能進行了表征。為表征碳陶復(fù)合材料的磨損率及質(zhì)量一致性,在1.4 MJ能載、0.55 MPa制動壓力及25 m·s-1制動速度下分別對原始狀態(tài)制動盤(厚度24 mm)、40%磨損狀態(tài)制動盤(將制動盤摩擦面加工掉1 mm厚度,剩余厚度23 mm)及80%磨損狀態(tài)制動盤(在40%磨損狀態(tài)下,將制動盤摩擦面加工掉1 mm厚度,剩余厚度22 mm)進行47次干態(tài)動制動試驗,測試試驗前后動、靜制動盤的厚度,分別計算動制動盤及靜制動盤的線磨損率,最后取二者的平均線磨損率作為最終磨損率,線磨損率I的計算公式為

(1)

式中:L1為摩擦試驗前制動盤的厚度;L2為摩擦試驗后制動盤的厚度;N為制動次數(shù)。

2 試驗結(jié)果與討論

2.1 物相組成與微觀結(jié)構(gòu)

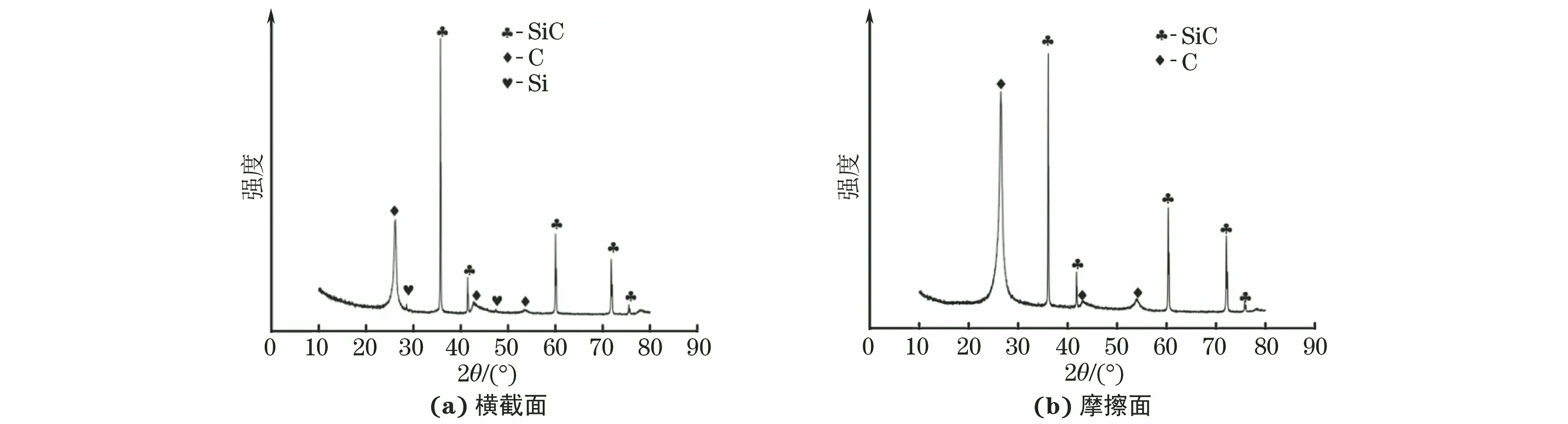

由圖2可以看出:碳陶復(fù)合材料由碳相、β-SiC相及硅相組成,碳陶復(fù)合材料的相結(jié)構(gòu)存在明顯的各向異性。另外,其硅相主要存在于材料內(nèi)部,而摩擦面無硅相存在,這是由于摩擦面上的殘余硅在1 600 ℃高溫下已揮發(fā)。

圖2 碳陶復(fù)合材料橫截面和摩擦面的XRD譜

在圖3中形貌中的亮白色區(qū)域與面掃描結(jié)果中的紅色(淺色)區(qū)域相對應(yīng),是碳元素與硅元素共同富集區(qū)域,對應(yīng)物相中的β-SiC相及硅相;形貌中的暗色區(qū)域與面掃描結(jié)果中的藍色(深色)區(qū)域相對應(yīng),是碳元素富集區(qū)域,對應(yīng)物相中的碳纖維與沉積碳;面掃描結(jié)果中灰色區(qū)域?qū)?yīng)的位置為試樣內(nèi)部孔洞。由圖3可知,在無緯布碳纖維密集排列區(qū)域無β-SiC相存在,分析認為,在液相滲硅過程中,液體硅會沿著內(nèi)部的空隙滲入到材料內(nèi)部,與碳纖維周圍沉積的熱解碳接觸并發(fā)生反應(yīng)生成β-SiC相,當(dāng)碳纖維致密排列時,液體硅難以滲入材料內(nèi)部,因而SiC相難以在碳纖維密布區(qū)生成,而主要集中在無緯布層中的纖維束之間及由短切碳纖維雜亂排布的網(wǎng)胎層中[13]。碳陶復(fù)合材料摩擦面由纖維束、沉積碳及分散排列的SiC構(gòu)成,且存在微量孔洞。

圖3 碳陶復(fù)合材料橫截面與摩擦面的形貌及元素面掃描結(jié)果

2.2 力學(xué)性能

碳陶復(fù)合材料在制動過程中,會承受平行于氈層方向的拉伸及層間剪切力、垂直于氈層方向的壓力及不同方向的彎曲力作用。經(jīng)測試,碳陶復(fù)合材料的平行拉伸強度為124.2 MPa,垂直壓縮強度為155.1 MPa,垂直彎曲強度為132.7 MPa,平行彎曲強度為135.5 MPa,層間剪切強度為12.2 MPa。對比可知,層間剪切強度明顯低于拉伸、壓縮及彎曲強度。分析認為,碳陶復(fù)合材料在承受拉應(yīng)力的過程中,主要由碳纖維進行承載,因此平行拉伸強度較高。在垂直壓縮試驗中,壓縮應(yīng)力主要受針刺纖維束制約,因此壓縮強度與三維整體針刺氈針刺纖維的密度緊密相關(guān)。在三點彎曲試驗過程中,從試樣上表面至下表面,應(yīng)力由壓應(yīng)力逐漸轉(zhuǎn)變?yōu)槔瓚?yīng)力;當(dāng)載荷方向與氈平面垂直或平行時,強度均主要由試樣下表面氈層中的纖維承載,但承載纖維所在氈層的方位不同;對于平行于氈層方向試樣,下部承載纖維位于與試樣前后表面平行的氈層中,對于垂直于氈層方向試樣,下部承載纖維位于與試樣上下表面平行的氈層中,因此二者彎曲強度差異不大。不同于拉伸、壓縮、彎曲試驗的失效,層間剪切性能是基體與纖維結(jié)合界面、基體以及針刺碳纖維綜合作用的結(jié)果,雖然也有部分針刺纖維參與承載,但因裂紋擴展與外力方向一致,會加速裂紋擴展,從而導(dǎo)致整體強度很低[14]。

2.3 摩擦磨損性能

由圖4可知:碳陶復(fù)合材料的干態(tài)動摩擦因數(shù)受制動條件的影響較大,在0.30~0.65范圍內(nèi)波動;當(dāng)制動壓力一定時,摩擦因數(shù)隨制動速度的增加出現(xiàn)先升高后降低的趨勢;相同制動速度下,摩擦因數(shù)與制動壓力成負相關(guān)。碳陶復(fù)合材料摩擦面由碳纖維、沉積碳及SiC多相構(gòu)成,摩擦面不平整,摩擦過程中產(chǎn)生的磨屑一部分在壓力作用下填入到摩擦面孔隙當(dāng)中,另外一部分在對偶摩擦面之間形成磨粒[15]。當(dāng)壓力一定時,隨制動速度的增加,摩擦面上微凸起受到的剪切作用逐漸增強,摩擦面之間的硬質(zhì)磨屑數(shù)量增多,磨粒磨損面積增加,因此摩擦因數(shù)增大;由于制動過程是將動能通過摩擦轉(zhuǎn)化為熱能的過程,當(dāng)制動速度進一步增大時,摩擦界面溫度驟升,使得表面微凸起出現(xiàn)局部氧化松動,因此摩擦因數(shù)逐漸降低。當(dāng)制動速度一定時,隨著制動壓力的增大,一方面,摩擦界面溫度升高,局部微凸起氧化程度增加,摩擦因數(shù)減小;另一方面,摩擦界面微凸起變形程度增加,微凸起結(jié)構(gòu)鈍化,致使機械咬合程度降低,摩擦過程中阻力降低,因此摩擦因數(shù)減小[15]。

圖4 不同制動壓力下碳陶復(fù)合材料的干態(tài)動摩擦因數(shù)隨制動速度的變化曲線

由圖5可知,在制動速度25 m·s-1、制動壓力0.6 MPa條件下,碳陶復(fù)合材料單次制動的平均摩擦因數(shù)在0.477~0.562范圍變化,且初始幾次制動的摩擦因數(shù)波動幅度較大,隨著制動次數(shù)的增加,摩擦因數(shù)逐漸趨于穩(wěn)定,說明碳陶復(fù)合材料各物相分布較為均勻。

圖5 不同制動次數(shù)下碳陶復(fù)合材料的干態(tài)動摩擦因數(shù)(制動速度25 m·s-1、制動壓力0.6 MPa)

由圖6可知,在0.5 MPa制動壓力下,隨著制動速度的增加,碳陶復(fù)合材料的干、濕態(tài)摩擦因數(shù)均減小,且濕態(tài)摩擦因數(shù)低于干態(tài)摩擦因數(shù),即出現(xiàn)濕態(tài)衰減現(xiàn)象。當(dāng)制動速度由25 m·s-1升高至27 m·s-1時,其干態(tài)摩擦因數(shù)由0.288降低至0.244,濕態(tài)摩擦因數(shù)由0.261降低至0.225,計算得到制動速度為25,26,27 m·s-1條件下的濕態(tài)衰減率分別為9.4%,8.2%,7.8%。綜上分析,與碳碳復(fù)合材料的濕態(tài)衰減率(40%~50%)相比,碳陶復(fù)合材料的濕態(tài)衰減率(小于10%)明顯降低,且受制動條件影響較小。由于碳陶復(fù)合材料是多微孔材料,因此在濕態(tài)條件下,水分會存在于微孔中,吸附在基體碳亂層石墨棱緣;在剎車過程中,制動盤溫度升高,水分向摩擦面擴散加快,并在摩擦面上形成氣膜[16],從而降低摩擦因數(shù)。但因碳陶復(fù)合材料在制動過程中主要表現(xiàn)為磨粒磨損,因此會在摩擦過程中不斷破壞氣膜結(jié)構(gòu),使得氣膜只在摩擦面局部生成,因而濕態(tài)摩擦因數(shù)較干態(tài)摩擦因數(shù)的降低幅度較低

圖6 碳陶復(fù)合材料的干、濕態(tài)動摩擦因數(shù)隨制動速度的變化曲線(制動壓力0.5 MPa)

在2.0 MPa制動壓力下,碳陶復(fù)合材料的干、濕態(tài)靜摩擦因數(shù)相差不大,分別為0.223,0.230。分析認為,碳陶復(fù)合材料的靜摩擦因數(shù)僅與材料表面狀態(tài)有關(guān),表面微凸起數(shù)量越多,機械咬合程度越大,對應(yīng)靜摩擦因數(shù)越大,由于在靜態(tài)摩擦因數(shù)測試過程中,碳陶復(fù)合材料摩擦面不會形成氣膜,因此濕態(tài)摩擦系數(shù)與干態(tài)摩擦因數(shù)相差不大。

在制動壓力為0.55 MPa及制動速度為25 m·s-1條件下得到原始制動盤、40%磨損狀態(tài)制動盤及80%磨損狀態(tài)制動盤進行47次干態(tài)制動試驗后,每次每面平均線磨損率分別為0.001 2,0.001 3,0.001 2 mm,說明碳陶復(fù)合材料制動盤的線磨損率整體較小且較為穩(wěn)定。分析認為,碳陶復(fù)合材料制動盤摩擦面沉積碳含量較少且硬度低,碳纖維及SiC顆粒含量多且硬度大,因而在一定條件下,摩擦面形成的硬質(zhì)顆粒磨屑對摩擦面含量較少的沉積碳的犁削作用較小,致使該材料的磨損程度整體較低。

3 結(jié) 論

(1) 碳陶復(fù)合材料由碳相、β-SiC相及硅相組成,硅相主要存在于材料內(nèi)部,而摩擦面無硅相存在;碳陶復(fù)合材料摩擦面由纖維束、沉積碳及分散排列的SiC構(gòu)成,且存在微量孔洞,同時SiC主要分布在無緯布層中的纖維束之間及由短切碳纖維雜亂排布的網(wǎng)胎層中。

(2) 碳陶復(fù)合材料平行于氈層方向拉伸強度為124.2 MPa,垂直壓縮強度為155.1 MPa,垂直彎曲強度為132.7 MPa,平行彎曲強度為135.5 MPa,層間剪切強度為12.2 MPa。

(3) 當(dāng)能載為1.4 MJ,制動壓力在0.2~0.5 MPa、制動速度在5~25 m·s-1范圍時,碳陶復(fù)合材料的干態(tài)動摩擦因數(shù)在0.30~0.65范圍內(nèi)波動,且隨制動速度的增加呈先升高后降低的趨勢,與制動壓力成負相關(guān);在1.4 MJ能載、0.5 MPa制動壓力下,當(dāng)制動速度由25 m·s-1升高至27 m·s-1時,碳陶復(fù)合材料的濕態(tài)動摩擦因數(shù)衰減率均低于10%;在2.0 MPa制動壓力下,碳陶復(fù)合材料的干、濕態(tài)靜摩擦因數(shù)相差不大,分別為0.223,0.230;在能載1.4 MJ、制動壓力0.55 MPa,制動速度25 m·s-1下,不同磨損狀態(tài)下的每次每面平均線磨損率為0.001 2~0.001 3 mm,磨損率整體較低且較穩(wěn)定。