基于MAX-PAC 和Vericut 的機匣復(fù)雜流道表面銑削軌跡優(yōu)化研究

郭皓邦 曹 拯 雷學(xué)林 何 云

(①中國航發(fā)南方工業(yè)有限公司,湖南 株洲 412002;②華東理工大學(xué)機械與動力工程學(xué)院,上海 200237)

機匣是航空發(fā)動機中的重要零件之一。進(jìn)氣機匣利用內(nèi)部流道控制氣體流動,要求流道壁面光滑、復(fù)雜曲面圓滑轉(zhuǎn)接[1]。鑄造機匣毛坯內(nèi)部流道的表面輪廓度和表面粗糙度均無法達(dá)到保證流道氣動性能的需求,因此須對機匣流道復(fù)雜內(nèi)壁型面進(jìn)行機械加工[2]。

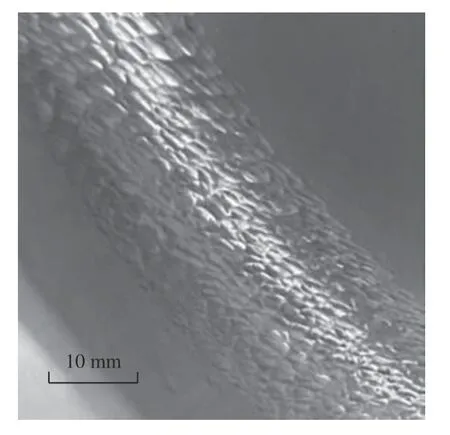

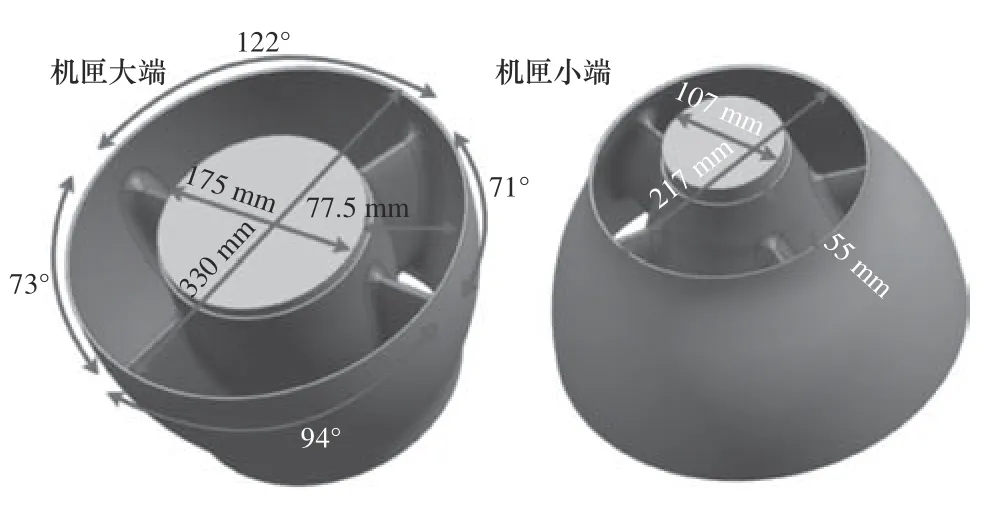

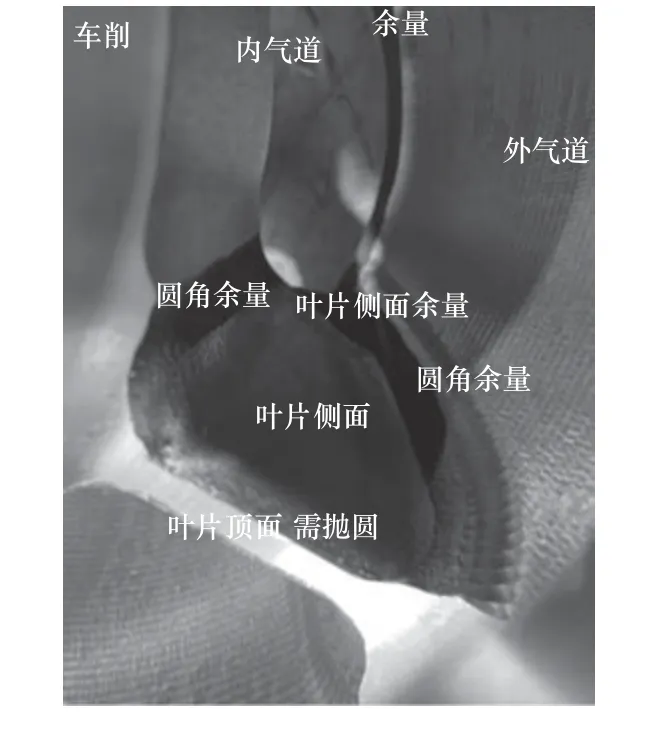

由于流道型面復(fù)雜,鑄造毛坯的加工余量較大且不均勻,加上流道深、開口狹窄,導(dǎo)致加工刀具的長度增加,嚴(yán)重降低了主軸剛性,在加工過程中極易發(fā)生顫振,影響加工質(zhì)量[3],如圖1 所示。因此,現(xiàn)階段對該進(jìn)氣機匣鑄造毛坯流道復(fù)雜型面的加工仍采用手工打磨的方法,該方法不僅工人勞動強度大、費時耗力,而且產(chǎn)品一致性不高,造成粉塵和噪音污染的問題。因此,為實現(xiàn)機匣內(nèi)流道表面高效精確一致的光整加工,研究高效的流道五軸加工方法勢在必行。進(jìn)氣機匣結(jié)構(gòu)如圖2 所示。該進(jìn)氣機匣內(nèi)部流道的輪轂、氣道、葉片和輪蓋部分可以近似地看作閉式葉輪,其曲面復(fù)雜,空間較為封閉,加工時刀軸變化頻繁,極易發(fā)生干涉,且4個葉片不是均勻分布,這些因素給加工工藝的制定帶來了很大困難[4]。目前,有很多學(xué)者針對復(fù)雜曲面五軸加工的刀路優(yōu)化方法進(jìn)行了研究,王晶等[5]提出一種基于臨界約束的五軸刀軸矢量整體優(yōu)化方法,通過計算臨界刀軸矢量,建立刀軸擺動可行域,最后建立無干涉且相鄰刀軸變化最小的刀軸矢量優(yōu)化模型,實現(xiàn)曲面五軸加工刀軸矢量的光順控制。濮瀟楠等[6]將復(fù)雜曲面零件離散為點云模型,計算初始刀軸與曲面離散點的間距,識別無干涉刀軸空間,進(jìn)行干涉刀軸修正,實現(xiàn)了復(fù)雜曲面五軸無干涉刀軸規(guī)劃。為自動生成閉式葉輪的加工路徑,多采用UG 和PowerMill 等通用CAM 軟件進(jìn)行數(shù)控編程[7-10],這類軟件在制定加工路徑時需要較為繁瑣的操作,對編程人員提出很高要求。五軸葉輪零件專用數(shù)控加工軟件MAX-PAC 是集設(shè)計、分析、加工于一體的研發(fā)平臺,基于葉輪設(shè)計參數(shù)智能生成葉輪加工刀具軌跡[11],適用于本研究中的閉式葉輪加工。

圖1 因刀具顫振產(chǎn)生的凹坑

圖2 進(jìn)氣機匣結(jié)構(gòu)

針對上述問題,本文討論了加工過程顫振抑制方法,并以MAX-PAC 為基礎(chǔ),制定加工工藝、規(guī)劃刀具路徑,設(shè)計專用刀具,使用Vericut 對數(shù)控機床進(jìn)行建模和加工過程進(jìn)行仿真,驗證刀路的可行性,最終在C100P 五軸臥式加工中心實現(xiàn)進(jìn)氣機匣流道復(fù)雜型面高效銑削加工。

1 加工過程顫振抑制方法

1.1 加工傾角對球頭銑刀切削速度的影響

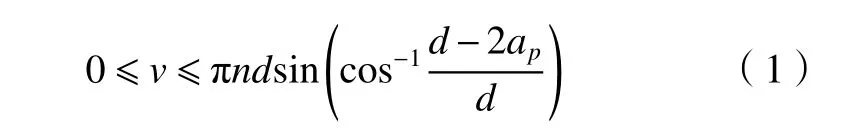

在葉片型面的銑削加工中,球頭銑刀的加工傾角隨著自由曲面曲率的變化而變化,從而導(dǎo)致球頭銑刀的切削速度范圍也在不斷地發(fā)生變化。為了降低加工過程中的切削力以抑制顫振,需提高實際切削過程中的切削速度v。當(dāng)?shù)毒叩募庸A角確定時可計算球頭銑刀的切削速度范圍。如圖3 所示,用直徑為d的球頭銑刀加工時,加工傾角為 α,切削深度為ap,機床主軸轉(zhuǎn)速為n。可以分4 種情況討論球頭銑刀在不同加工傾角下的切削速度范圍。

圖3 球頭銑刀加工傾角的4 種情況

如圖3a,當(dāng)加工傾角為零時,球頭銑刀的刀尖參與切削,此種情況下刀具的切削速度范圍為

如圖3b,當(dāng)加工傾角為正值時,球頭銑刀的刀尖不參與切削,此種情況下刀具的切削速度范圍為

從式(2)~(4)可知,在固定的角度下,正的加工傾角的最小切削速度等于負(fù)的加工傾角的最大切削速度,因此采用正的加工傾角能夠得到更高的切削速度范圍,而更高的切削速度范圍能夠有效地降低切削過程中的切削力。此外,切削過程中刀具加工傾角增加會使參與切削的有效刀具直徑增加從而帶來刀具的平均切削速度增加,從而有效地控制了加工過程中的顫振。

1.2 加工工藝

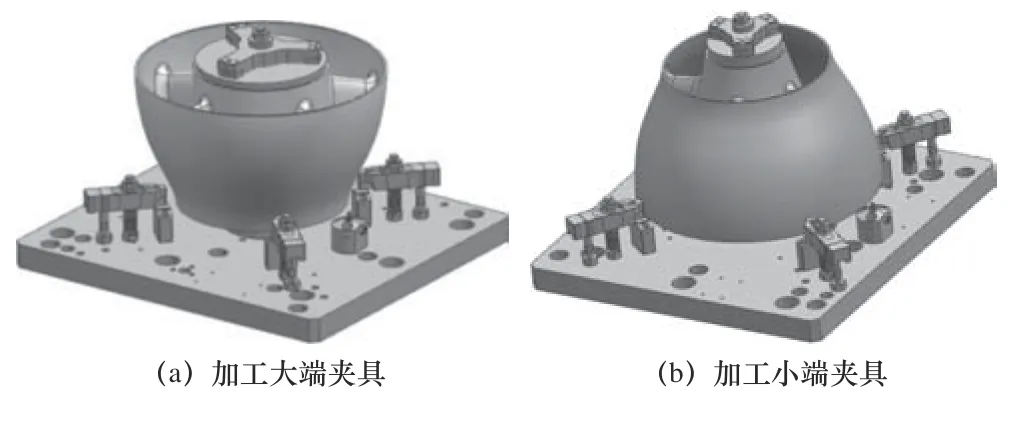

進(jìn)氣機匣材料為鑄鋁ZL114。機匣高240 mm,大端最大直徑330 mm,小端最大直徑217 mm。從機匣三維模型不難看出,機匣內(nèi)部流道面具有流道深、開口小、型面復(fù)雜的特點,尤其是小端開口僅55 mm。即使利用五軸機床也無法通過一次裝夾完成加工。綜合加工余量分布情況,盡可能地減少加工步驟,采取兩次裝夾,共兩次加工:首先大端朝上,銑刀先從零件大端面進(jìn)入加工氣道的各部分;之后小段朝上,銑刀再從零件小端面進(jìn)入加工剩余部分,從而完成加工。因為機匣大端開口大,空間寬裕,而機匣小端開口小,容易發(fā)生干涉,所以加工大端時的加工深度需要盡量深,達(dá)到機匣總高度的70%。兩道工序使用的夾具如圖4 所示,除定位部件、周向壓板外還通過機匣中心孔用扣板壓緊,增加系統(tǒng)的剛性,可有效降低加工過程中產(chǎn)生的顫振情況。

圖4 加工使用的夾具示意圖

根據(jù)零件的加工余量,進(jìn)氣機匣的內(nèi)外側(cè)圓角部分以及大、小端的葉片頂緣處殘留有較大余量,而內(nèi)、外流道面的余量較小,見圖5。為防止加工機匣內(nèi)部型面時,刀具經(jīng)過各處圓角時因切削量突然增大,引起發(fā)振導(dǎo)致過切,需要在型面加工之前去除圓角、頂緣的大部分余量,保證切削量均勻變化。進(jìn)氣機匣內(nèi)部流道的總體加工路線如下:

圖5 機匣毛坯余量分布

(1)機匣大端圓角、葉片頂緣粗加工。

(2)機匣大端葉片頂緣精加工。

(3)機匣大端流道、葉片型面精加工。

(4)機匣大端圓角清根精加工。

(5)機匣小端拐角、頂緣粗加工。

(6)機匣小端葉片頂緣精加工。

(7)機匣小端流道、葉片型面精加工。

(8)機匣小端圓角清根精加工。

1.3 刀具設(shè)計

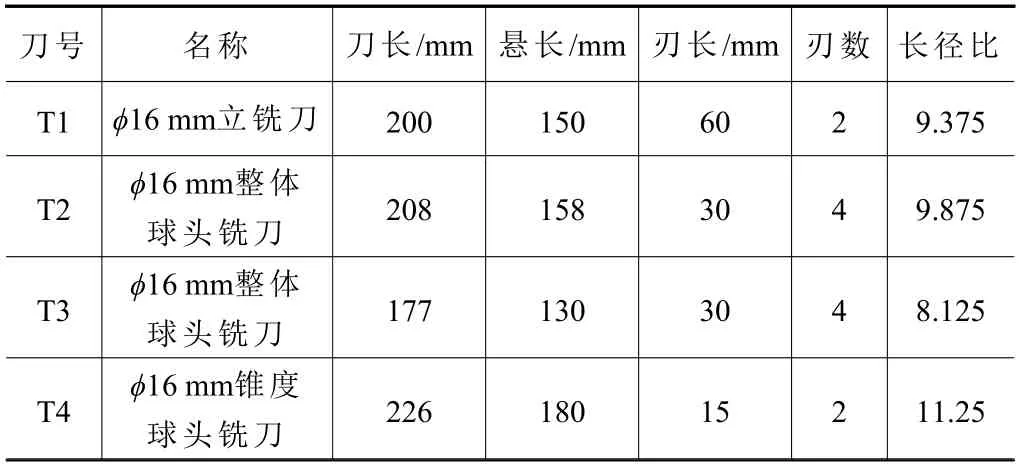

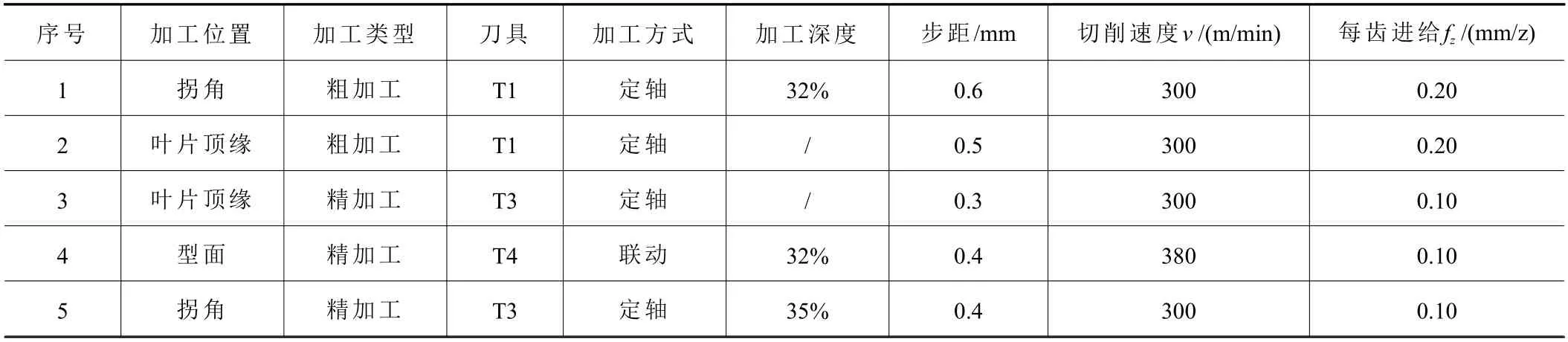

機匣流道在切削加工過程中,為使刀具完全去除轉(zhuǎn)角處的加工余量,刀具半徑不能超過過渡圓弧半徑12 mm,而加工深度最大要求160 mm,因此刀具長徑比普遍為10 mm 左右,這就造成主軸剛性低,容易產(chǎn)生顫振。為盡量降低因刀具顫振產(chǎn)生的影響,針對不同加工位置設(shè)計了專用刀具,見圖6,刀具具體參數(shù)見表1。

表1 加工刀具

圖6 加工使用的刀具

其中拐角、葉緣部位粗加工使用的刀具為T1 D16 立銑刀,由于這些位置的鑄造毛坯加工余量大,且分布不均勻,為保證刀具遇到大切削量、切削量變化不均等情況時不發(fā)生振動,使用立銑刀進(jìn)行粗加工,確保刀具傾斜時底刃的切削速度,可提高粗加工時的切削穩(wěn)定性,提高加工效率。

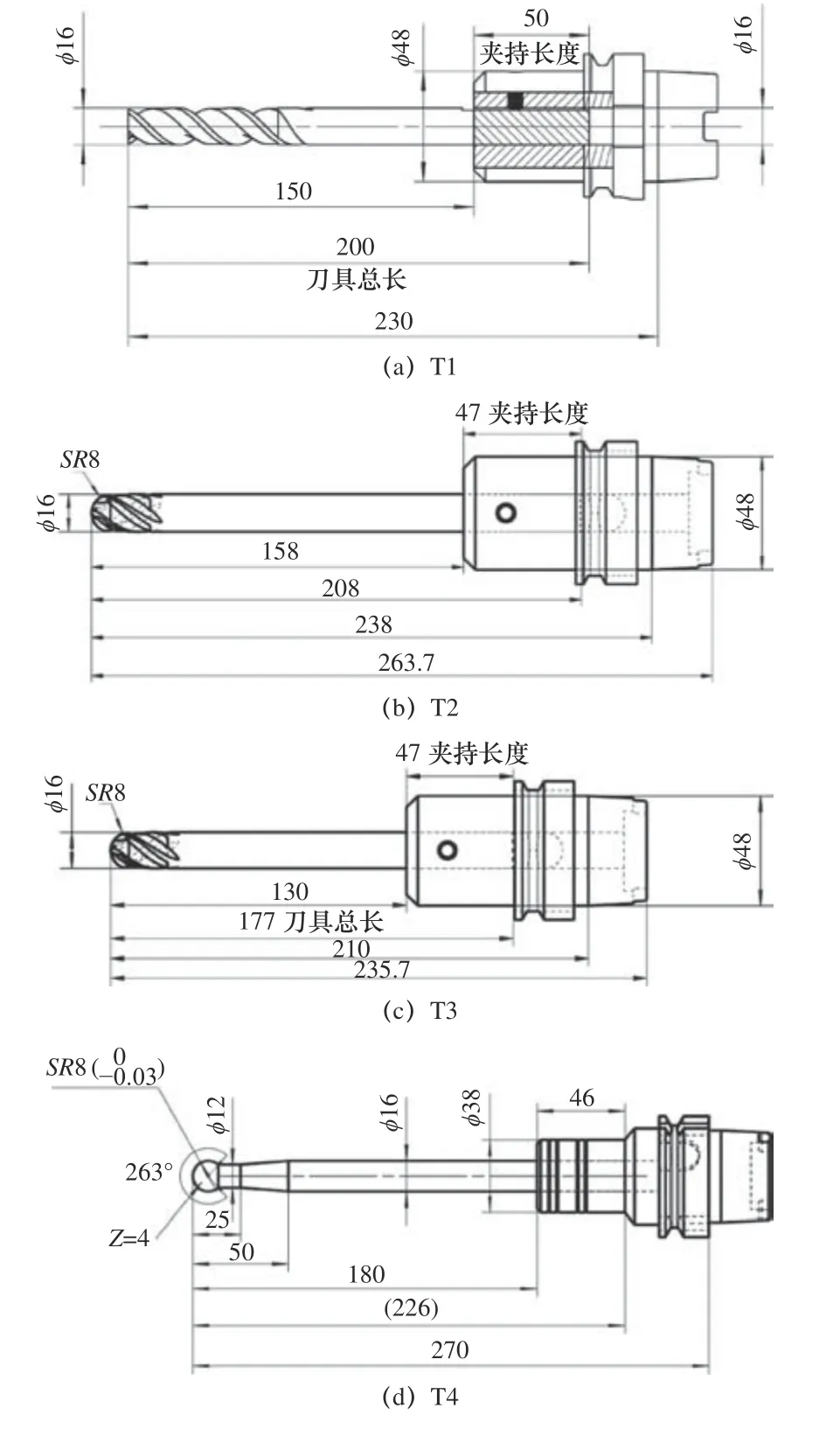

精加工使用的T2、T3、T4 均為直徑16 mm 的球頭銑刀,用于流道內(nèi)復(fù)雜曲面的精加工。3 把刀具在長度和刀具結(jié)構(gòu)上各有不同,以滿足不同部位的加工需求。其中T3 長度最短,適用于大、小端葉片頂緣以及小端內(nèi)、外側(cè)圓角這類加工位置不要求大懸長部位的精加工。而T2 的長度比T3 長,用于大端內(nèi)、外側(cè)圓角,大端型面這類需要大的刀具懸長,干涉條件比較寬裕部位的精加工。而T4 棒棒糖球頭銑刀在前端有一錐度,加工時可以起到避讓、防止干涉的作用,用于加工小端內(nèi)、外側(cè)氣道面這類干涉條件苛刻的部位的精加工。加工工藝路線與刀具如圖7 所示,各工序使用的刀具和加工參數(shù)見表2 和表3。

表2 大端加工方案

表3 小端加工方案

圖7 加工工藝路線與刀具示意圖

2 加工數(shù)控編程與模擬仿真

2.1 加工路徑規(guī)劃

針對該零件的刀具路徑編程使用NREC MAXPAC 軟件來完成[12],由于機匣結(jié)構(gòu)類似閉式葉輪,因此使用MAX-PAC 中的SI Pocket 模塊,該模塊針對閉式葉輪類零件的加工,提供多種刀位軌跡模板和加工策略,如進(jìn)出口邊加工、葉片精加工和圓角精加工等,能快速生成刀路軌跡[13]。

其中圓角部位粗加工時,為了保證較高的加工效率,快速去除大部分余量,并確保剩余加工量均勻分布,采用三軸加工加工方式。刀軸的傾斜角度通過視角確定,以進(jìn)出口邊加工策略進(jìn)行回字形加工,切削速度300 m/min,進(jìn)給量0.4 mm/齒,軸向切削步距設(shè)定為0.6 mm,葉片的剩余量設(shè)定為0.2 mm。

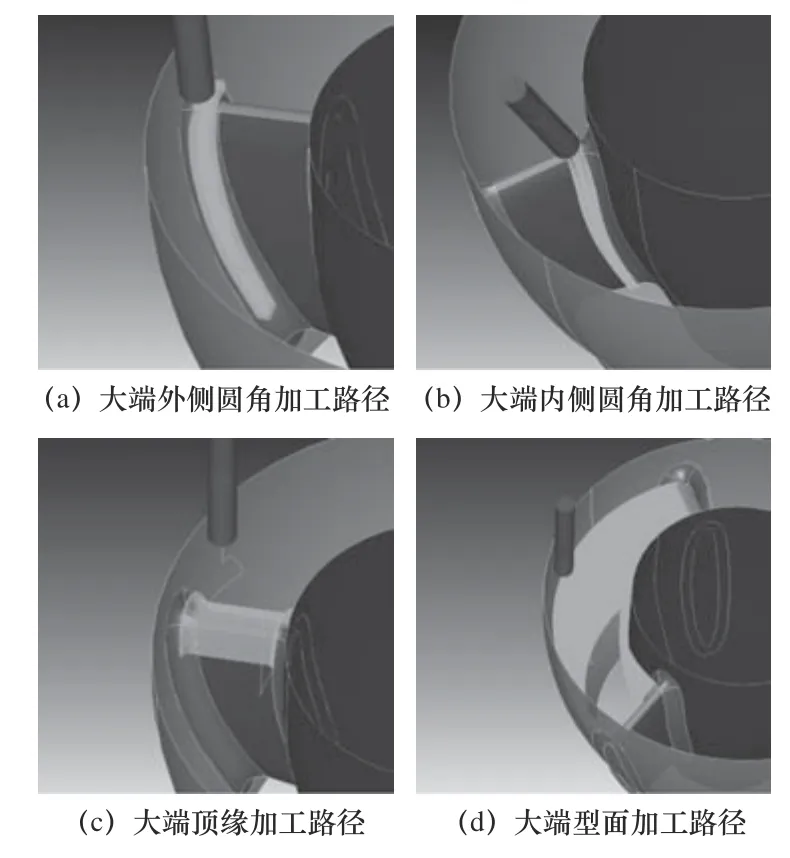

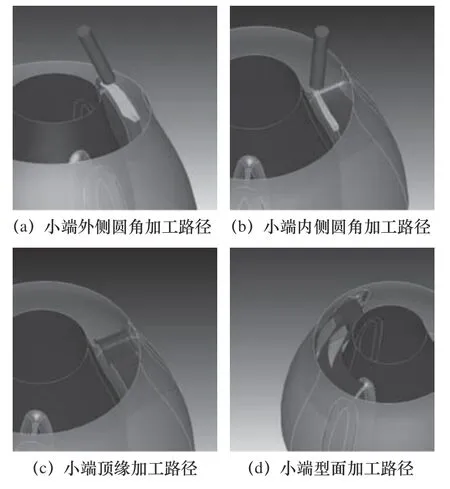

圖8 和圖9 分別為機匣大端、小端加工路徑。

圖8 大端加工刀具路徑

圖9 小端加工刀具路徑

2.2 仿真加工

由于MAX-PAC 軟件的后處理模塊較封閉,拓展性較差,本文使用IMSpost 進(jìn)行后處理,IMSpost的后處理定制功能豐富,可根據(jù)各種機床結(jié)構(gòu)定制合適的后處理程序。為提高加工精度,將開啟機床的刀尖點跟隨功能(RTCP)[14],完成設(shè)置后生成NC 程序。

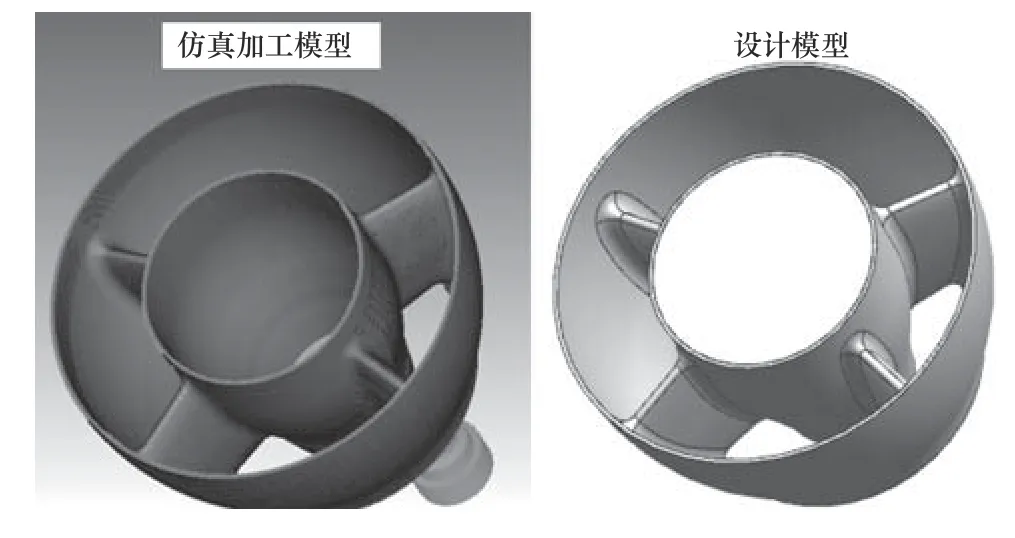

為了通過仿真縮短加工時間,檢查過切、欠切,防止機床碰撞、超行程等錯誤,本文使用Vericut進(jìn)行仿真加工。在軟件中搭建機床模型,將夾具、零件導(dǎo)入軟件,保證仿真環(huán)境和實際加工環(huán)境完全一致,圖10 為軟件中搭建的加工環(huán)境。圖11 為仿真加工后的模型與設(shè)計模型的對比。

圖10 Vericut 中搭建的仿真加工環(huán)境

圖11 仿真加工模型于設(shè)計模型的對比

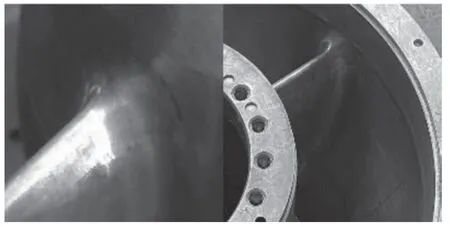

2.3 實際加工驗證

完成仿真加工和參數(shù)優(yōu)化后,在C100P 五軸臥式加工中心進(jìn)行實際加工,加工結(jié)果如圖12 所示,機匣中的氣道面、葉片、各處圓角銑削加工后表面質(zhì)量良好,產(chǎn)品質(zhì)量達(dá)到要求。

圖12 進(jìn)氣機匣內(nèi)流道局部加工表面

加工完成后,針對機匣流道的尺寸精度和表面粗糙度進(jìn)行了檢測:

(1)機匣流道型面和葉片型面的輪廓度要求為±0.3 mm,經(jīng)三坐標(biāo)測量儀檢測,加工后流道型面的輪廓度在±0.21 mm 之內(nèi),葉片型面的輪廓度在±0.19 mm 之內(nèi),滿足技術(shù)要求。

(2)經(jīng)目視法觀察機匣內(nèi)流道表面幾乎不可見加工痕跡,判斷流道表面粗糙度優(yōu)于Ra3.2 μm,達(dá)到技術(shù)要求。

3 結(jié)語

為實現(xiàn)某進(jìn)氣機匣內(nèi)流道復(fù)雜型面的高效銑削加工,本文通過分析進(jìn)氣機匣的加工工藝,得到以下結(jié)論:

(1)根據(jù)機匣不同加工部位的余量分布情況,綜合加工傾角、加工工藝和刀具設(shè)計提出了機匣加工顫振抑制方法。

(2)針對進(jìn)氣機匣結(jié)構(gòu)特點,將其內(nèi)流道面、葉片型面和外流道面類比成閉式葉輪的輪轂、葉片和輪蓋。使用五軸葉輪零件專用數(shù)控加工軟件MAX-PAC 完成了進(jìn)氣機匣內(nèi)流道的數(shù)控加工路徑規(guī)劃。

(3)經(jīng)后置處理程序得到了NC 程序后,在Vericut 中導(dǎo)入機床模型、夾具模型和進(jìn)氣機匣毛坯模型,對進(jìn)氣機匣內(nèi)流道的光整加工過程進(jìn)行了仿真和驗證,并在機床上完成了進(jìn)氣機匣內(nèi)流道的加工。