切削加工TC4 表層特性研究與分析*

張 浩 李金泉

(沈陽理工大學機械工程學院,遼寧 沈陽 110159)

高速切削加工技術,因其切削速度更快,加工更高效,能極大提高加工效率,已成為先進制造技術的主流方向。鈦合金材料由于其優異的性能被廣泛應用在航空航天領域[1],然而由于鈦合金材料自身特性,導致其加工效率低,屬于難加工材料,高速切削鈦合金成為學者們研究的熱點問題。在鈦合金切削過程中,伴隨著高溫、高應變、刀具磨損以及熱力耦合作用,導致表面殘余應力的產生,容易造成工件表面產生裂紋、疲勞破壞等現象,嚴重影響加工質量和工件性能[2-3]。

很多學者通過有限元仿真切削模擬對鈦合金進行了研究,徐江毅等[4]基于JC 本構模型、JMAK理論建立的車削仿真研究表層微觀組織發現,切削表層產生較大的應變和應變率,表層晶粒細化。馬浩騫等[5]利用ABAQUS 對TC4 材料進行切削仿真模擬分析,得到刀具的前角對切削力影響顯著,當前角為負前角時,切削力大幅度增加。為了得到更準確的仿真結果,鄧云飛等[6]通過一系列力學性能測試,得到材料在不同條件下的力學性能參數,基于測量的結果,將本構模型修正后模擬發現,仿真結果更貼近于試驗。

切削過后的工件表層容易疲勞破壞,切削表層溫度、殘余應力和表層微觀結構對疲勞壽命至關重要,采取合理的加工參數,對提高加工質量有重要意義。在高應力水平下產生疲勞裂紋較低應力水平增多,且存在大量的獨立裂紋,這些裂紋的產生與疲勞失效存在密切關系[7]。楊成云等[8]研究發現鈦合金切削后距離加工表面越遠,應力值由正值先變為負值,殘余應力會由拉應力向壓應力轉變,距離表面0.15 mm之后,應力慢慢恢復,其值接近于為0。Tan G 等[9]通過觀測銑削鈦合金過程溫度變化,發現在切削后12 s,溫度趨于穩定。鐘鑫等[10]為研究切削加工后,鈦合金表層晶粒的變化,仿真模擬了鈦合金切削過程,發現切削層表層晶粒尺寸變小。

學者們對切削表層溫度、切削表層殘余應力和切削表層材料晶粒變化等切削過程表層特性的相關研究還需要進一步的完善。本文以鈦合金TC4 為研究對象,通過切削加工試驗獲工件已加工表層金相組織,觀察與分析了表層晶粒隨進給量變化規律。通過有限元仿真的方式獲得切削后工件表層的溫度場與應力場,分析了切削表面溫度、切削表面應力與進給量的關系。將仿真試驗與切削試驗結果相結合,探究了切削表面溫度與應力對TC4 切削表層晶粒的影響,分析隨進給量變化的表層晶粒變形機理。

1 切削加工試驗設計

1.1 車削試驗

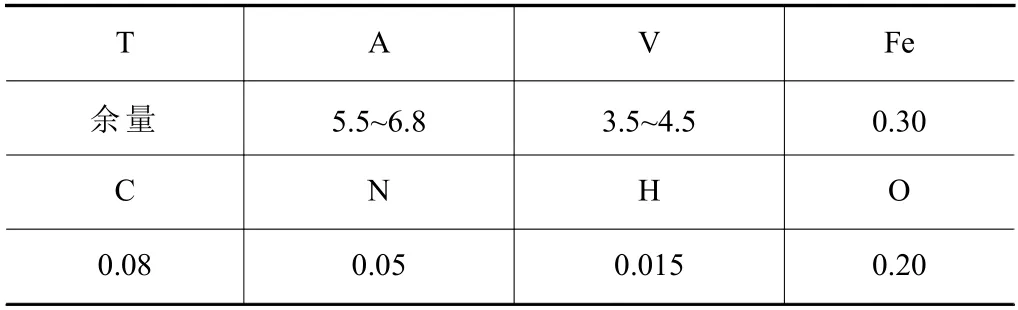

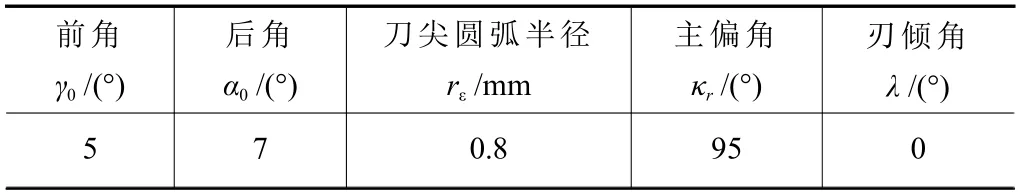

切削試驗材料為TC4,其化學成分如表1 所示。采用普通車床CA6140 進行切削,刀片使用山特維克公司的硬質合金刀片,參數如表2 所示。

表1 TC4 材料化學成 (%)

表2 刀具幾何參數

試驗在切削速度v=98.14 m/min,切削深度ap=0.20 mm 一定的條件下,選擇不同的進給量車削,參數如表3 所示。為了避免切削加工過程中刀具磨損等因素對試驗結果的影響,每改變一次切削參數更換一次新的刀片。

表3 試驗參數

1.2 金相試驗

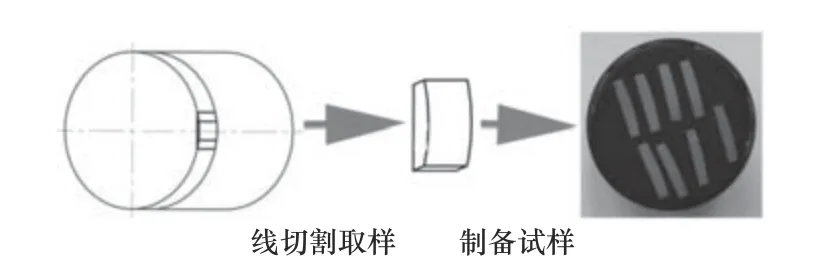

切削完成后,采用線切割方式,對應不同進給量,將工件沿軸向方向分割成小塊,尺寸為10 mm×10 mm×2 mm,并進行鑲嵌、研磨及侵蝕等處理,制備成金相試樣,制備過程如圖1 所示。之后,在金相顯微鏡下對表層金相組織進行觀察,測量塑性變形層厚度,分析晶粒的變化情況。

圖1 金相制備過程

2 切削加工試驗結果與討論

不同進給量下表層微觀組織金相圖如圖2 所示,晶粒發生彎曲拉長細化的部分為塑性變形層,由圖可以很明顯地看出,塑性變形層厚度隨進給量增大而增大,越靠近表面,晶粒彎曲程度越大,伴隨著晶粒細化現象,排列緊密。當進給量f=0.10 mm/r和0.15 mm/r 時,塑性變形層厚度分別約10 μm 和12.5 μm,如圖2a、b,接近表面的晶粒略有細化,晶粒彎曲變形不明顯。當進給量為0.20 mm/r 時,塑性變形層厚度約17.5 μm,如圖2c,能夠看出晶粒出現較為明顯彎曲現象,存在晶粒細化。當進給量f=0.24 mm/r 時,塑性變形層厚度達到35 μm 左右,如圖2d,晶粒彎曲現象明顯,并且都朝向切削速度方向,越靠近表面晶粒被拉長越厲害,出現纖維化,靠近表面處堆積在一起。由圖2 可以看出,變形層厚隨進給量成增長趨勢,并且增長速度逐漸增大,這說明進給量越大,表層塑性變形越明顯,影響區域也越來越深。

圖2 不同進給量下表層微觀組織金相圖

表層金屬在切削過程中產生強大的溫度場和應力場。受切削熱影響,表層溫度會升高,材料出現熱軟化現象,容易發生塑性變形;受切削力影響,單位面積上的力隨進給量增大,即表面受到的應力會增大,內部晶粒受到力作用產生抗力,容易出現錯位和滑移。在熱-力耦合作用下,原子受熱活性增強,熱運動加劇,處于不穩定狀態,當晶粒遇到大的力,原子會沿應力場梯度方向轉移到新的平衡態,產生熱塑性變形。

3 有限元仿真試驗設計

3.1 仿真模型建立

3.1.1 材料本構模型

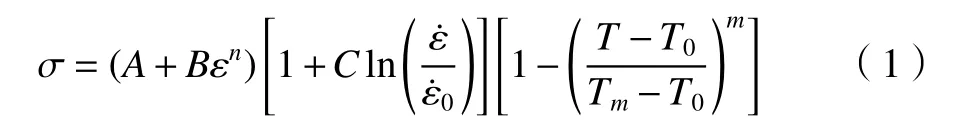

在切削過程中,工件被高強度擠壓摩擦,會有切削熱和應力產生。為了探討切削溫度和應力對表層的影響,通過有限元仿真,模擬切削過程,得到不同進給量變化下表面溫度和應力的變化規律[11]。有限元仿真過程經常用到材料本構模型,其中最常見的有冪函數本構方程、Zerilli-Armstrong 本構方程、Bodner-Parton 本構方程和Johnoson-Cook 本構模型。本次仿真通過ABAQUS 有限元軟件完成,選用在材料應變、溫度等方面具有強關聯性且能夠綜合反映變形熱力參數之間關系的Johnson-Cook 本構模型,其表述形式為

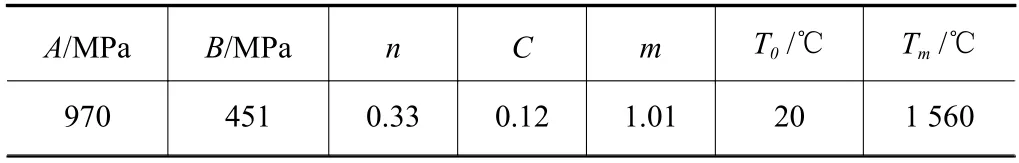

式中:σ為材料流動應力;A為初始屈服應力;B為硬化模量;C為應變系數;ε為塑性應變;為塑性應變率;為參考應變率;T0為室溫;Tm為材料熔點;n為加工硬化指數;m為熱軟化系數。

試驗材料的Johnson-Cook 本構模型參數如表4所示。

表4 TC4 的Johnson-Cook 模型參數

3.1.2 切屑分離準則

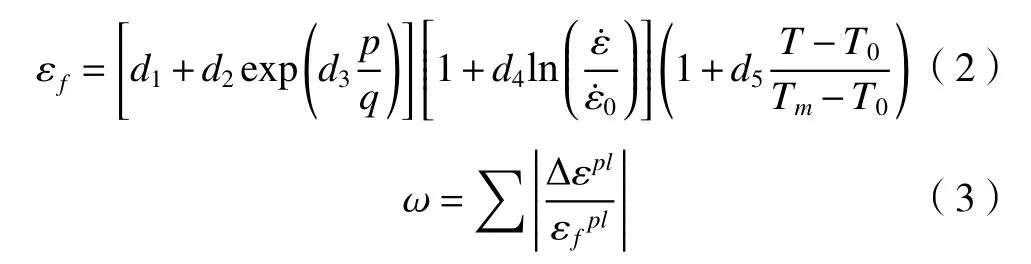

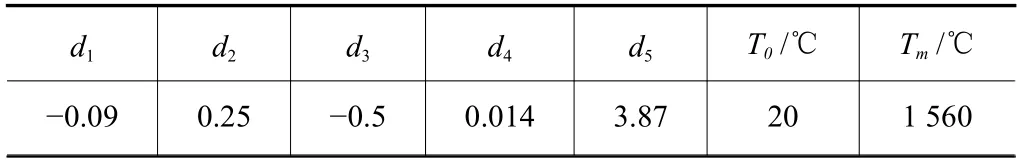

仿真分析切削過程,為保證切屑與工件的分離,選擇ABAQUS/Explicit 動態斷裂失效模型處理,選取Johnson-CooK 失效準則,該模型適合連續的金屬切削,其模型可表示為

式中:εf為失效初始等效塑性應變;d1~d5為失效準則參數(如表5 所示);p為壓應力;q為應力;ω為失效參數,當 ω值達到1 后,材料開始失效,直到完全斷裂。

表5 TC4 的Johnson-Cook 失效準則參數

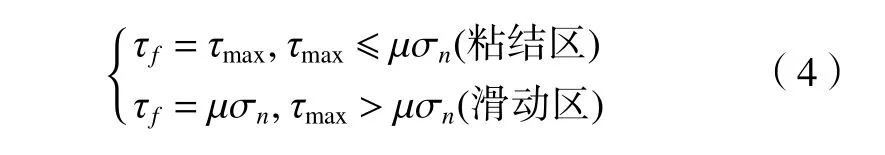

3.1.3 摩擦模型

刀具與工件材料摩擦會產生切削熱,其中切削過程摩擦是一個復雜過程,其中主要為刀-工件摩擦和刀-屑摩擦。這個摩擦過程不僅存在表面的外摩擦,還有由于材料剪切滑移流動摩擦,因此采用最為廣泛Colomb 摩擦模型,其表達式為

式中:τf為摩擦應力;μ為滑動摩擦系數;τmax工 件最大剪切應力;σn為法向應力。

3.2 幾何模型建立

切削方式采用正交切削,刀具與工件二維仿真切削幾何模型如圖3a 所示,工件尺寸為1 mm×2 mm,刀具尺寸為0.4 mm×0.7 mm,前后角分別為0°、7°,固定工件,刀具自由移動,刀尖簡化不設圓弧。工件和刀具都確定為熱力耦合單元,使用自適應網格技術劃分網格,工件網格數為7 750 個,刀具為606 個,為了提高仿真效率,材料上部切削層劃分細小密集的網格,基體網格較大。設置初始溫度為20 ℃,邊界條件見圖3b。

圖3 正交切削有限元模型

3.3 仿真試驗參數

仿真參數與切削試驗的參數相同,控制切削速度98.14 m/min 和背吃刀量0.2 mm 不變,只改變進給 量,分 別為0.10 mm/r、0.15 mm/r、0.20 mm/r、0.24 mm/r,選取切削過后某一時刻表面溫度和切削應力圖像,進行研究與分析。

4 有限元仿真試驗結果與討論

4.1 表面溫度分析

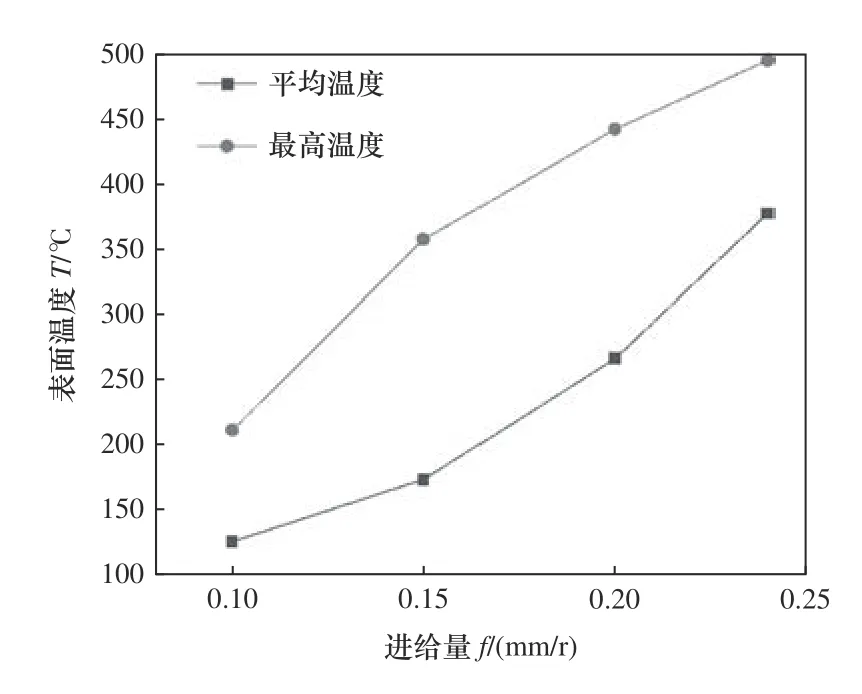

圖4 是不同進給量下表層溫度云圖,將圖中試驗數據提取處理,進給量由小到大對應的最高溫度依次為212 ℃、358 ℃、443 ℃和496 ℃,表層單元溫度依次為126 ℃、174 ℃、267 ℃和378 ℃,依據數值生成表層最大溫度和平均溫度曲線(如圖5)。由圖4 和圖5 可知,表層溫度最高,由外到內,溫度逐漸降低,隨著進給量的增大,最大溫度和平均溫度都在升高,最大溫度升高約280 ℃,平均溫度升高約為250 ℃。這是因為隨著切削的進行,當進給量增大時,材料去除量增大,產生大量切削熱,導致表層溫度升高。同時,切削過程熱量會通過刀具和切屑傳導,由于受到切削熱以及高應變率的影響,切屑由帶狀切屑轉為鋸齒形切屑,鋸齒化程度越來越明顯,切屑分離不能及時帶走熱量,導致殘留在切削表面的熱量增多,溫度升高。表層受熱影響更容易發生塑性變形,所以,試驗中觀察到的表層金相組織變形層厚度隨進給量增大呈現增大趨勢。

圖4 不同進給量下切削表層溫度云圖

圖5 不同進給量下切削表層最大溫度和平均溫度曲線

4.2 表面應力分析

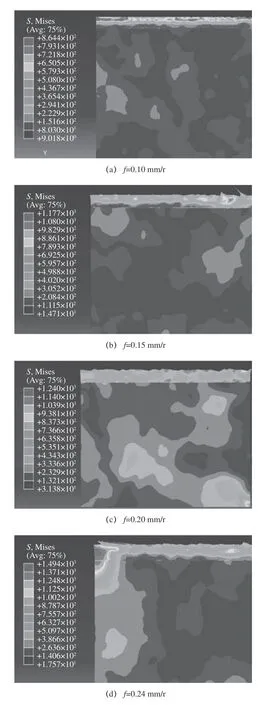

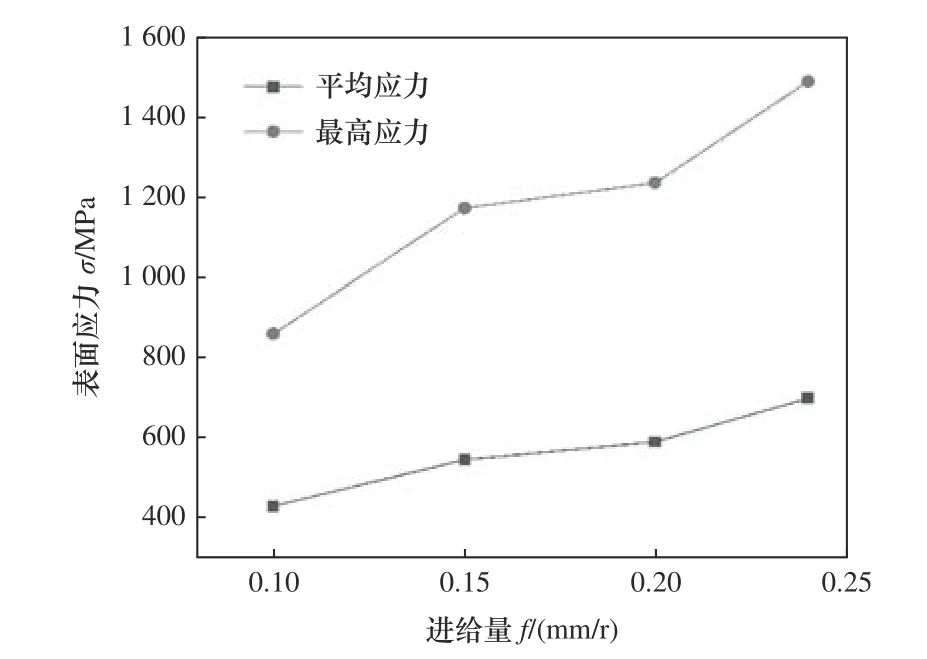

圖6 為不同進給量下切削表面應力云圖,應力為切削過程中產生的切削應力,由仿真結果可以看出,距離表面距離越大,應力有先增大后減小的趨勢,大的應力主要出現在距離表面有一定距離的部分區域。當f=0.1 mm/r 時,應力影響區域較淺,較大應力存在于靠近表面處,最大應力為864 MPa。隨著進給量的增大,應力層逐漸向內部加深,影響區域擴大。當f=0.15 mm/r 時,最大應力出現在靠近表層的內部區域,最大值為1 177 MPa。當進給量f=0.20 mm/r、f=0.24 mm/r 時,最大應力值分別為1 240 MPa、1 494 MPa。經計算,進給量從小到大所對應平均應力依次為432 MPa、548 MPa、593 MPa、702 MPa。根據數據生成如圖7 切削表層最大應力和平均應力曲線,結果顯示:曲線呈增長趨勢,最大應力增幅約為400 MPa,單元應力增幅約為300 MPa,增幅顯著。一方面,切削過程實際上是材料去除的過程,當進給量不斷增大,材料去除體積增大,產生更大的切削力,單位面積上的切削力更大,即表層切削應力也就更大。另一方面,隨著切削的進行,當切屑與工件表面分離后,工件表面仍然存在著切削熱,切削熱量的殘留會引起表層溫度變化,造成材料表層溫度分布不均,表層材料會產生不同程度的膨脹,切削過后不能及時恢復,會導致殘余應力產生。正如表層微觀組織金相圖顯示,晶粒距離表面越遠變形程度越小,隨進給量增大應力增大,晶粒變形層厚度也增大。

圖6 不同進給量下切削表層應力云圖

圖7 不同進給量下切削表層最大應力和平均應力曲線

5 表層晶粒變形層研究與分析

切削加工過程受熱力耦合作用,工件表層金相組織發生變化,表層晶粒塑性變形。由圖2、圖4和圖6 的切削表層分析可以發現,隨著進給量增大,越靠近表層的溫度越高,材料熱塑性越強,在切削力共同作用下,晶粒破壞越嚴重,表層的晶粒或被拉伸或被細化,晶粒變形程度不均勻,而此時內部金屬主要表現為彈性變形。由胡克定律可知,材料的應力與應變成線性關系,彈性變形量越大,應力也就越大。表層金屬受到外部切削熱和切削力的影響,內部材料產生內力,以抵抗外部因素的作用,因此切削力越大,單位面積上抗力越大,應力就越大,晶粒塑性變形越嚴重。切削過后,外部作用因素逐漸消除,內層的晶粒受到表層限制不能立即恢復,導致殘余應力產生,促使得表層材料產生變質。因此溫度越高,應力越大,導致材料越容易塑性變形。

塑性變形層的顯微組織形態是受溫度、應變、應變率以及熱力耦合等多種因素共同作用的結果,表層材料晶粒拉長、細化,甚至當溫度超過相變溫度時會出現相變,最終促成塑性變形層形成,也就是變質層[12]。將已加工表層塑性變形層進行細致劃分,將最靠近表層晶粒變化較大的區域稱為熱變形區,除此之外的變質層區域稱為塑性變形區。在熱變形區內,晶粒形態變化明顯,貼近表面的晶粒被拉長堆積到一起,這主要是因為表層溫度由表層向內逐漸降低,越進階表層溫度越高,原子活動劇烈,遇到刀具和材料之間強烈的摩擦擠壓,晶粒發生變形嚴重,細化程度也越強。塑性變形區內晶粒主要發生塑性彎曲扭轉變形,內部晶粒受到表面晶粒的變形產生彎曲,越靠近內部受溫度和力的作用越小,變形也逐漸減小。在熱變形區和塑性變形區之間過渡區域內,由仿真結果顯示應力較大,甚至高于最靠近表面處,此時這部分的晶粒受正處在彎曲、拉長的過渡階段,晶粒變形程度不均勻,當拉長的晶粒恢復時,受到最表層大變形晶粒的制約無法恢復,導致內部抗力無法消除,從而會形成殘余應力,而最表面的晶粒受高溫影響,晶粒容易被破壞,有可能相變或重組,改善了表層晶粒變形的均勻性,殘余應力反而會減小[13]。

6 結語

(1)切削加工后表層隨進給量增大,塑性變形層變厚,晶粒變形程度增大,出現晶粒拉伸、細化、扭轉等現象,并且進給量越大,變形影響區域擴大速度越快。

(2)模擬仿真結果顯示:進給量增大,表面溫度和應力都增大。在最表面溫度最高,越往內部溫度越低,而距離表面越遠,應力則呈現先增大后減小的結果,在距離表面有一定距離處的應力較大。

(3)切削過程表層材料受溫度影響被熱軟化,在切削力作用下發生不同程度塑性變形。受熱力耦合作用,內部各部分之間產生抗力,單位面積上抗力越大,應力也越大,說明晶粒變形越厲害。切削后晶粒變形嚴重無法恢復,引起殘余應力的產生。