一種鉆攻中心主軸-絲桿自適熱補(bǔ)償結(jié)構(gòu)研究*

于聯(lián)周 周守勝 王 娜 李 琪

(①沈陽城市建設(shè)學(xué)院機(jī)械工程系,遼寧 沈陽 110167;②沈陽機(jī)床股份有限公司研究院,遼寧 沈陽 110041)

制造業(yè)作為國(guó)家經(jīng)濟(jì)和科技發(fā)展的重要分支,在國(guó)家發(fā)展過程中起著無可替代的作用,在制造業(yè)中,減材加工之一的金屬切削加工機(jī)床又處于發(fā)展的核心地位,無論是在模具、夾具、產(chǎn)品零部件及自動(dòng)化等金屬零部件加工領(lǐng)域都有著極其重要的應(yīng)用。隨著3C 消費(fèi)類及穿戴類電子產(chǎn)品的金屬化,市場(chǎng)需要金屬切削類數(shù)控機(jī)床數(shù)量激增,鉆攻中心因其快移速度高、換刀時(shí)間短,且又貼合3C 類產(chǎn)品加工尺寸的特點(diǎn),成為在近年銷量最好的數(shù)控機(jī)床類產(chǎn)品之一。金屬零部件的加工精度,直接影響到后續(xù)所組裝設(shè)備的精度,進(jìn)而影響到該設(shè)備的功能。鉆攻中心是在金屬產(chǎn)品加工制造中,最為常用的設(shè)備之一,其所加工產(chǎn)品精度受其設(shè)計(jì)、裝配等因素的制約,在保證其設(shè)計(jì)與裝配精度的前提下,主軸的熱特性仍是必須要考慮的關(guān)鍵問題。

本文以沈陽機(jī)床生產(chǎn)的TC500R 型鉆攻中心為載體進(jìn)行分析及研究,因市面鉆攻中心結(jié)構(gòu)形式均大同小異,該設(shè)備可以代表多數(shù)廠家所生產(chǎn)的鉆攻中心。鉆攻中心主軸的熱伸長(zhǎng)問題對(duì)于機(jī)床精度的進(jìn)一步提升至關(guān)重要,其熱伸長(zhǎng)方向?yàn)閆-,主軸的熱特性最終會(huì)反應(yīng)到所加工產(chǎn)品的尺寸精度上,進(jìn)而造成批量制造產(chǎn)品的一致性無法保證。鉆攻中心Z軸絲桿通常采用上部電機(jī)端固定支撐,下部軸承端輔助浮動(dòng)支撐的結(jié)構(gòu)形式,其熱伸長(zhǎng)方向也為Z-。為優(yōu)化兩者熱伸長(zhǎng)問題,本項(xiàng)目通過將鉆攻機(jī)Z軸絲杠下部軸承端作為固定端,上部電機(jī)端作為輔助支撐端,使絲杠的熱伸長(zhǎng)向Z+方向,這樣主軸的伸長(zhǎng)方向與絲杠的伸長(zhǎng)方向相反,互相抵消全部或部分彼此熱伸長(zhǎng),從而提高鉆攻機(jī)加工零件的尺寸穩(wěn)定性。

1 主軸-絲杠熱誤差影響因素

1.1 主軸熱誤差影響因素

機(jī)床主軸指的是機(jī)床上帶動(dòng)工件或刀具旋轉(zhuǎn)的軸。通常由主軸體、軸承和傳動(dòng)件等組成主軸部件,主軸部件的運(yùn)動(dòng)精度和結(jié)構(gòu)剛度是決定加工質(zhì)量和切削效率的重要因素。機(jī)床主軸的發(fā)熱主要因素包括軸承高速旋轉(zhuǎn)產(chǎn)生的摩擦熱,頻繁換刀過程中對(duì)彈簧反復(fù)壓縮產(chǎn)生的彈性熱,以及切削時(shí)產(chǎn)生的熱量傳導(dǎo)至主軸所引起的發(fā)熱[1]。

1.1.1 軸承摩擦產(chǎn)生的熱量

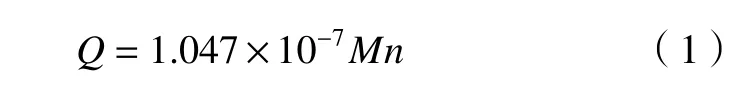

鉆攻中心機(jī)床在加工過程中使用的轉(zhuǎn)速多數(shù)在6 000 r/min 以上,偶爾可以達(dá)到20 000 r/min。本文研究的TC500R 鉆攻中心,使用雙列角接觸球軸承,采用背對(duì)背的安裝方式,其最高轉(zhuǎn)速為20 000 r/min。鉆攻中心主軸軸承發(fā)熱計(jì)算如式(1)所示[2]。

式中:Q為發(fā)熱量,kW;M為軸承摩擦力矩,N·mm ;n為 軸承轉(zhuǎn)速,r/min。

式(1)中M=M1+M2,M1為軸承滾珠與內(nèi)、外圈滑動(dòng)摩擦及滾動(dòng)體與保持架摩擦的力矩分量,機(jī)床主軸高速旋轉(zhuǎn)過程中,該部分熱量來源,約占總產(chǎn)生熱量的90%,其計(jì)算公式為式(2)所示;M2為滾動(dòng)體和保持架與潤(rùn)滑油(脂)拖動(dòng)力矩,其計(jì)算公式為式(3)所示[2]。

式中:P1為 軸承摩擦力矩的計(jì)算載荷,N;f1為與軸承類型和所受載荷有關(guān)系數(shù);dm為軸承的平均直徑,mm;f0為 軸承的類型和潤(rùn)滑系數(shù);γ為潤(rùn)滑油的運(yùn)動(dòng)粘度,mm2/s。

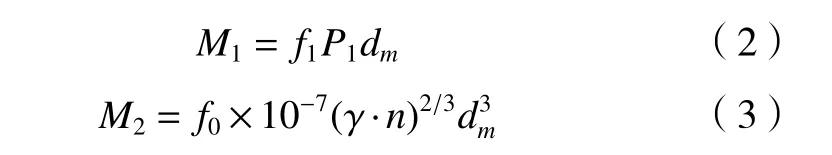

TC500R 鉆攻中心最大轉(zhuǎn)速為20 000 r/min,本文選取8 級(jí)轉(zhuǎn)速作為條件進(jìn)行計(jì)算、仿真與實(shí)驗(yàn),分別為2 500 r/min、5 000 r/min、7 500 r/min、10 000 r/min、12 500 r/min、15 000 r/min、17 500 r/min 和20 000 r/min。由式(1)~(3)經(jīng)計(jì)算,得到不同轉(zhuǎn)速下軸承的發(fā)熱量,如表1 所示。

表1 不同轉(zhuǎn)速下軸承的發(fā)熱量數(shù)值

1.1.2 立式加工中心換刀

鉆攻中心所使用的是磚塔式刀庫,在鉆攻中心進(jìn)行頻繁換刀過程中,會(huì)用到彈簧或碟片,使其在加工過程中進(jìn)行對(duì)刀具的拉緊。換刀過程中,該彈性體處于拉伸-壓縮-拉伸的反復(fù)彈性形變過程中,打刀機(jī)構(gòu)所產(chǎn)生的動(dòng)能除了轉(zhuǎn)換為彈性勢(shì)能之外,還有部分轉(zhuǎn)換為熱能與主軸上其他部件進(jìn)行熱交換,通常情況下,換刀越頻繁,所產(chǎn)生的熱量越多。

1.1.3 切削熱

鉆攻中心在進(jìn)行切削時(shí),其他條件不變的情況下,越大的切削用量會(huì)產(chǎn)生越多的熱量;通常情況下,在切削過程中所產(chǎn)生的切削熱量,約有85%與切削液進(jìn)行對(duì)流,約8% 傳導(dǎo)至工件,5% 傳導(dǎo)至刀具,2%與空氣進(jìn)行對(duì)流,其中傳導(dǎo)進(jìn)入刀具熱量的15%~20%將傳導(dǎo)至主軸錐孔,從而進(jìn)入主軸軸芯,進(jìn)而影響主軸的熱變形[3]。

對(duì)于鉆攻中心主軸系統(tǒng)熱源的分析中,由于彈簧反復(fù)壓縮及切削熱傳導(dǎo)至主軸軸芯的熱量極少,所以引起主軸熱變形主要來自于主軸自身軸承的發(fā)熱,本文主要考慮前、后雙列角接觸軸承的摩擦發(fā)熱。

1.2 絲杠熱誤差影響因素

在Z軸運(yùn)動(dòng)過程中,螺母及絲桿與其中間的滾珠產(chǎn)生滾動(dòng)摩擦,導(dǎo)致絲杠軸的溫度上升,絲杠軸因溫度升高而伸長(zhǎng),會(huì)使定位精度低下,其伸長(zhǎng)量計(jì)算公式為[4-6]

式中:Δl為 絲杠的軸向伸縮量,mm;ρ為熱膨脹系數(shù),12×10-6/ ℃ ;Δt為 絲杠的溫度改變量,℃;l為螺紋部有效長(zhǎng)度,mm。

由式(4)可得出,絲杠軸的溫度每上升1 ℃時(shí),絲杠軸每1 m 伸長(zhǎng)12 μm。對(duì)于TC500R 型鉆攻中心,其快移速度為48 m/min,絲杠導(dǎo)程為24 mm,其最高轉(zhuǎn)速可達(dá)2 000 r/min,滾珠絲杠在高速轉(zhuǎn)動(dòng)時(shí),與其中間的滾珠摩擦頻繁,其發(fā)熱量大,從而導(dǎo)致絲杠溫度上升,定位精度降低。一般來說,絲杠考慮因發(fā)熱所引起溫度上升為2~6 ℃。TC500R鉆攻中心Z軸絲桿有效長(zhǎng)度為676.5 mm,其伸長(zhǎng)量為16.2~48.7 μm,方向Z-,且每上升1 ℃,絲杠熱伸長(zhǎng)8.1 μm。

2 主軸實(shí)驗(yàn)?zāi)P徒⑴c有限元分析

由于絲杠結(jié)構(gòu)簡(jiǎn)單,熱特性可根據(jù)理論公式計(jì)算得出;而主軸結(jié)構(gòu)較復(fù)雜,其熱特性需進(jìn)行計(jì)算和仿真運(yùn)算后得出。

2.1 主軸熱特性模型建立

對(duì)于一個(gè)穩(wěn)態(tài)分析的模型,溫度矩陣 {T},通過矩陣方程可得,如式(5)所示[7-8]。

式(5)基于兩種假設(shè):①在穩(wěn)態(tài)分析中不考慮瞬態(tài)的影響;② [KT]與 {QT}可以是一個(gè)常量或是溫度的函數(shù)[7-9]。該公式是基于傅里葉定律基礎(chǔ)上提出的,即固體內(nèi)部的熱流是 [KT]的基礎(chǔ),熱通量、熱流率以及對(duì)流在 {QT}為邊界條件下生效。同時(shí),對(duì)流被處理成邊界條件[9-11]。

2.2 主軸有限元模型建立與求解

2.2.1 模型建立

本文采用三維設(shè)計(jì)軟件UG10.0 進(jìn)行主軸組的CAD 繪制,并將小孔、螺紋孔、倒角及圓角等一些對(duì)熱分析結(jié)果幾乎無影響的結(jié)構(gòu)進(jìn)行簡(jiǎn)化去除,進(jìn)行裝配后,存成step 格式,導(dǎo)入ANSYS Workbench15.0進(jìn)行有限元分析,網(wǎng)格劃分中相關(guān)性Relevance 選擇100,Sizing 中,Element Size 取0.003 mm,計(jì)算后節(jié)點(diǎn)數(shù)Nodes 為1 145 326 個(gè),單元數(shù)Elements為751 268 個(gè)。

2.2.2 材料屬性設(shè)置

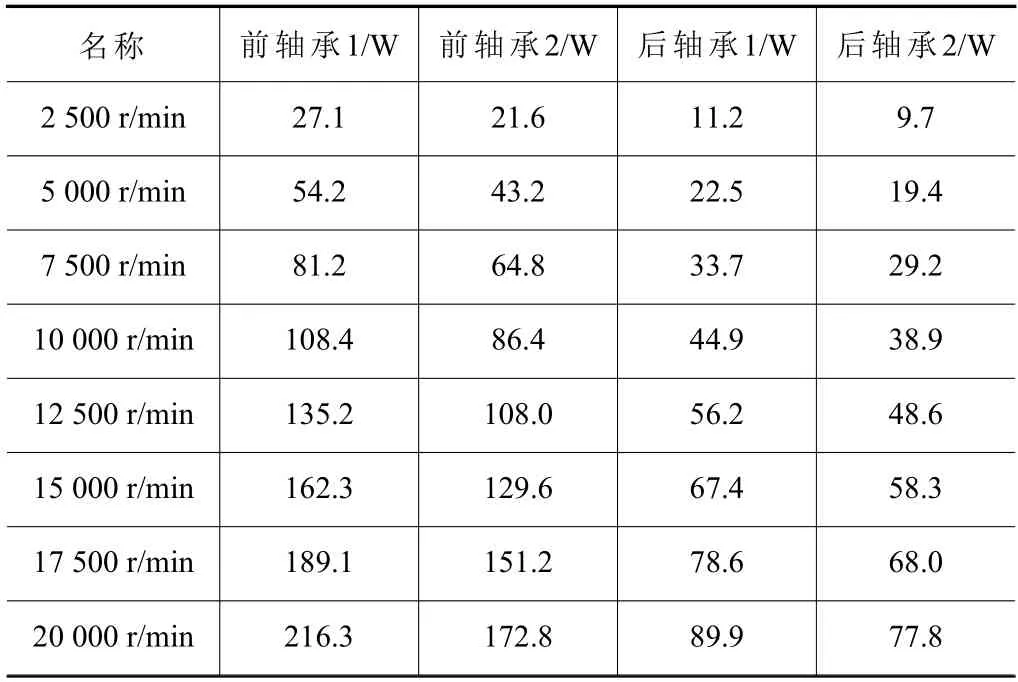

在ANSYS Workbench15.0 中添加軸承及主軸材料,其屬性如表2 所示。

表2 材料屬性

2.2.3 主軸組穩(wěn)態(tài)熱分析

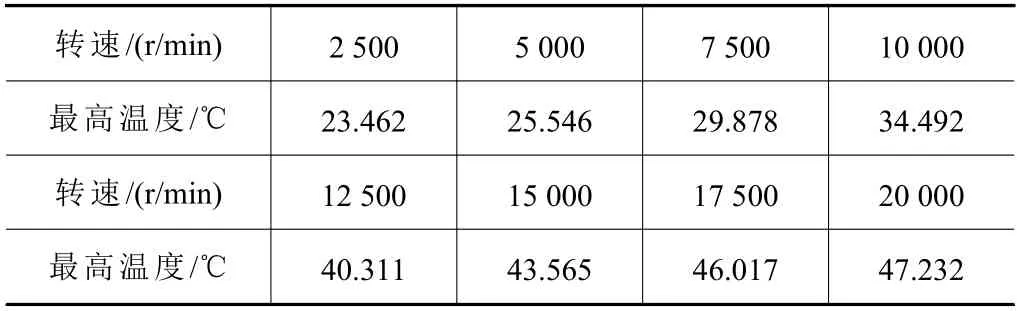

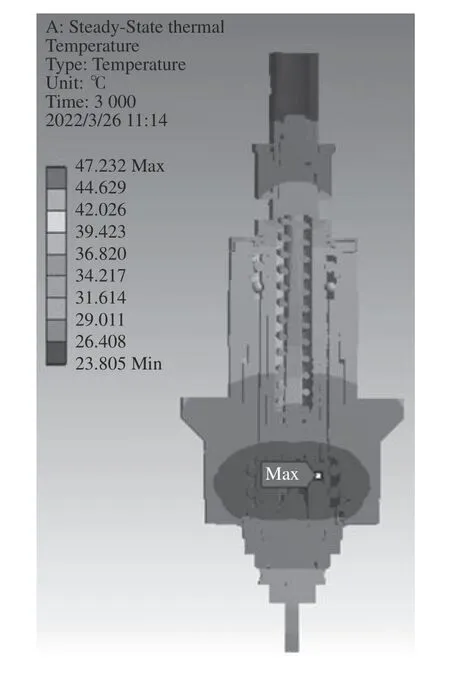

在ANSYS Workbench15.0 的Steady-State Thermal模塊中,按照表2 設(shè)置材料屬性并網(wǎng)格劃分后,將表1 中的數(shù)據(jù)加載到模型上,初始溫度設(shè)置為18 ℃,進(jìn)行穩(wěn)態(tài)分析求解,得到如圖1 所示的20 000 r/min的主軸穩(wěn)態(tài)溫度分布圖,其最高溫度發(fā)生在前軸承處,溫度為47.232 ℃。其他轉(zhuǎn)速下,最高溫度如表3 所示。

表3 不同轉(zhuǎn)速下軸承最高溫度數(shù)值

圖1 20 000 r/min 狀態(tài)下主軸穩(wěn)態(tài)溫度分布圖

不同轉(zhuǎn)速下軸承的發(fā)熱量數(shù)值對(duì)應(yīng)溫度變化趨勢(shì)如圖2 所示,可以看出,在轉(zhuǎn)速較低情況下,主軸組最高溫度變化較為平緩,隨著主軸轉(zhuǎn)速上升,溫度變化加劇,當(dāng)轉(zhuǎn)速達(dá)到15 000 r/min 之后,溫度上升趨勢(shì)再次平緩。

圖2 不同轉(zhuǎn)速下軸承最高溫度趨勢(shì)圖

2.2.4 主軸組熱-結(jié)構(gòu)耦合分析

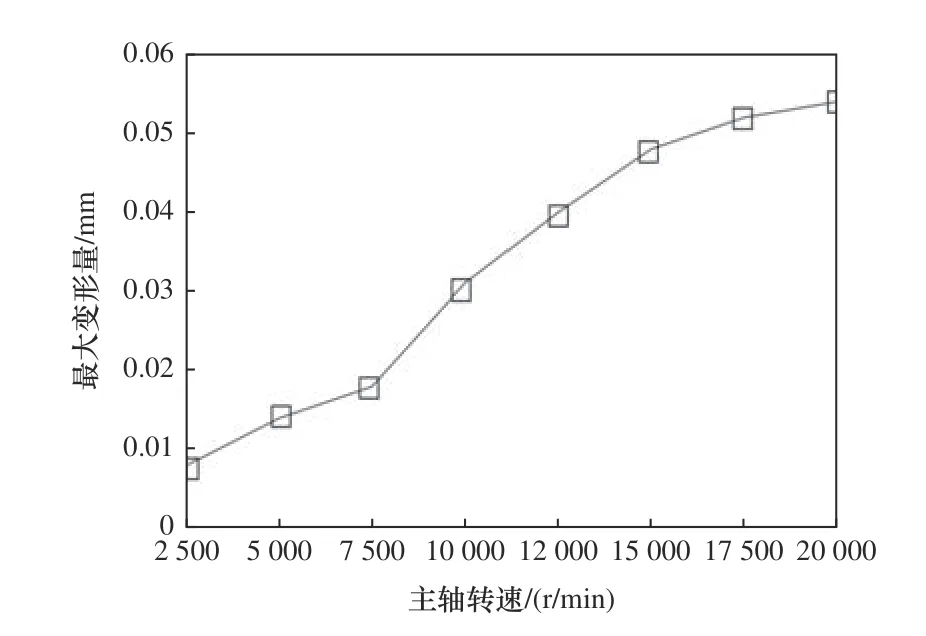

在主軸為20 000 r/min 狀態(tài)下,經(jīng)過熱分析及后處理,求得溫度場(chǎng)之后,將求得的結(jié)果作為載荷施加到節(jié)點(diǎn)上,得到如圖3 所示的最大變形量,發(fā)生在刀具頂點(diǎn)處,最大值為0.054 mm,即當(dāng)前列軸承達(dá)到47.232 ℃時(shí),刀具最前端相對(duì)于初始狀態(tài)下降0.054 mm,方向?yàn)閆-。在精密加工中,嚴(yán)重影響尺寸精度及產(chǎn)品一致性。

圖3 20 000 r/min 狀態(tài)下的主軸形變圖

在ANSYS Workbench15.0 中,主軸組在2 500 r/min、5 000 r/min、7 500 r/min、10 000 r/min、12 500 r/min、15 000 r/min、17 500 r/min、20 000 r/min 狀態(tài)下,其最大形變量同樣發(fā)生在刀具端部位置,數(shù)值如表4 所示。不同轉(zhuǎn)速下軸承的發(fā)熱量數(shù)值對(duì)應(yīng)主軸最大形變量變化趨勢(shì)如圖4 所示,可以看出,隨著主軸轉(zhuǎn)速上升,溫升上升,最大形變量增大。

表4 不同轉(zhuǎn)速下主軸最大形變量數(shù)值

圖4 不同轉(zhuǎn)速下主軸最大形變量趨勢(shì)圖

3 自適熱補(bǔ)償模型建立及實(shí)驗(yàn)驗(yàn)證

3.1 自適熱補(bǔ)償模型建立

3.1.1 主軸-絲桿自適熱補(bǔ)償結(jié)構(gòu)建立

為將主軸熱伸長(zhǎng)及絲桿熱伸長(zhǎng)相互全部或部分抵消,本文采用Z軸絲杠下部軸承端作為固定端,上部電機(jī)端作為輔助支撐端,使絲杠的熱伸長(zhǎng)向Z+方向,從而與主軸熱伸長(zhǎng)Z-方向相互全部或部分抵消。同時(shí),Z軸伺服電機(jī)與絲杠之間的連接,選用十字滑環(huán)聯(lián)軸器,在裝配時(shí),利用塞尺預(yù)留0.2 mm的上下間隙。其結(jié)構(gòu)如圖5 所示。

圖5 主軸-絲桿自適熱補(bǔ)償結(jié)構(gòu)

3.1.2 仿真數(shù)據(jù)分析及數(shù)學(xué)建模

如表4 所示數(shù)據(jù),在Matlab 中進(jìn)行擬合,選用3 次及4 次多項(xiàng)式進(jìn)行擬合,可以很好地反映出形變的變化趨勢(shì),為減少計(jì)算量,選取3 次多項(xiàng)式進(jìn)行擬合,其曲線如圖6 所示。

圖6 三次多項(xiàng)式擬合主軸最大形變量

經(jīng)計(jì)算可得三次多項(xiàng)式的各項(xiàng)系數(shù)為:-1.034×10-14,2.732×10-10,1.169×10-6,1.242×10-3,將其代入三次多項(xiàng)式,其計(jì)算公式如式(6)所示。

式中:n為主軸轉(zhuǎn)速,r/min。

主軸綜合伸長(zhǎng)可按式(7)進(jìn)行計(jì)算:

式中:Δl合為 主軸-絲杠綜合伸長(zhǎng)量,mm;T0為絲杠初始溫度,℃;T為絲杠當(dāng)前溫度,℃。

3.2 實(shí)驗(yàn)驗(yàn)證

3.2.1 激光測(cè)量?jī)x及反射鏡的布局位置

在實(shí)驗(yàn)過程中,激光測(cè)量?jī)x及反射鏡布置位置如圖7 所示。

圖7 激光測(cè)量?jī)x及反射鏡布置位置

將反射鏡1 通過磁力座吸附于主軸上,反射鏡2 通過磁力座吸附于機(jī)床工作臺(tái)上,反射鏡2 與水平方向成45°,這樣激光測(cè)距儀所發(fā)出的激光束就可以通過反射鏡2 到達(dá)反射鏡1,進(jìn)行反射后,在通過反射鏡2 輸送給激光測(cè)距儀,從而測(cè)出主軸及絲桿的綜合形變值。

3.2.2 實(shí)驗(yàn)數(shù)據(jù)采集

實(shí)驗(yàn)過程中,選用2 500 r/min、5 000 r/min、7 500 r/min、10 000 r/min、12 500 r/min、15 000 r/min、17 500 r/min、20 000 r/min,作為實(shí)驗(yàn)條件,Z軸運(yùn)動(dòng)為快速移動(dòng)(G00)與直線插補(bǔ)(G01...F2000)混合運(yùn)動(dòng),分別在結(jié)構(gòu)改進(jìn)前及改進(jìn)后的機(jī)床上進(jìn)行加載,加載時(shí)間為3 000 s,得到如表5 及表6 所示TC500R 鉆攻中心主軸-絲桿綜合伸長(zhǎng)量的實(shí)驗(yàn)數(shù)據(jù)。

表5 結(jié)構(gòu)改進(jìn)前不同轉(zhuǎn)速下主軸-絲桿綜合伸長(zhǎng)量

表6 結(jié)構(gòu)改進(jìn)后不同轉(zhuǎn)速下主軸-絲桿綜合伸長(zhǎng)量

可以看出結(jié)構(gòu)改進(jìn)前,主軸-絲杠綜合伸長(zhǎng)量最大為0.077 mm,方向向下,其變化量為0.077 mm;結(jié)構(gòu)改進(jìn)后綜合伸長(zhǎng)量最大為0.018 mm,方向向下,其變化量為0.025 mm。

4 結(jié)語

本文分析了現(xiàn)有TC500R 機(jī)床Z向熱誤差來源,提出了原有絲桿下端浮動(dòng)輔助支撐機(jī)械結(jié)構(gòu)的不足,針對(duì)現(xiàn)有問題,提出一種對(duì)絲杠下部軸承端作為固定端,絲杠上端作為伸長(zhǎng)端的鉆攻中心主軸-絲杠自適熱補(bǔ)償機(jī)械結(jié)構(gòu)。通過對(duì)TC500R 主軸-絲杠仿真熱分析,得到主軸在不同轉(zhuǎn)速下的溫度曲線及形變量曲線。通過實(shí)驗(yàn)進(jìn)行驗(yàn)證,在極端工況下,改進(jìn)前的主軸-絲杠綜合伸長(zhǎng)量為0.077 mm,嚴(yán)重影響加工零件Z向尺寸一致性,尤其在大批量加工過程中。結(jié)構(gòu)改進(jìn)后,可在很大程度上改善主軸-絲杠綜合伸長(zhǎng)量,其變化量為0.025 mm。對(duì)比兩者數(shù)據(jù),可以看出,新結(jié)構(gòu)相較于舊結(jié)構(gòu),可減小誤差0.052 mm,折合消除67.5%的Z向熱誤差。

TC500R 鉆攻中心,在數(shù)控機(jī)床領(lǐng)率具有較強(qiáng)代表性,改進(jìn)后的新結(jié)構(gòu)設(shè)備,目前已投產(chǎn)并交由客戶,客戶對(duì)該結(jié)構(gòu)的機(jī)床Z向穩(wěn)定性給予了高度的認(rèn)可。本文研究方法可為其他鉆攻中心機(jī)床在主軸-絲桿熱分析領(lǐng)域提供參考,同時(shí)可以為鉆攻中心Z向熱誤差的補(bǔ)償提供技術(shù)支持。