輪胎活絡模具數控鉆床的開發與設計

劉曉飛 張艷軍 張小飛 咸曉玲 張進生 張 恒

(①山東玲瓏機電有限公司,山東 招遠 265400;②山東大學機械工程學院,山東 濟南 250061)

輪胎模具是汽車輪胎生產的關鍵配套裝備,其性能對輪胎的生產效率有至關重要的影響[1-3]。一套輪胎活絡模具一般包括兩大部分:殼體和型腔。對于同一廠家,殼體部分相對固定,按照輪胎花紋的變化要求而型腔部分則需經常變化。輪胎活絡模具型腔結構較為復雜,如型腔內壁采用整體輪胎模具很難加工,故輪胎活絡模具采用多塊拼接結構成形零件[4]。通常是將已加工的花紋塊等零件用螺釘連接固定在殼體內腔形成輪胎活絡模具[5-7]。隨著商用車和乘用車行業的快速發展,各種新車型的不斷推出,對輪胎的性能要求提出了更高的要求。作為輪胎配套行業,對輪胎活絡模具以及輪胎模具工裝的結構和性能也提出了新的要求[8-11]。

1 輪胎模具殼體內腔的加工要求

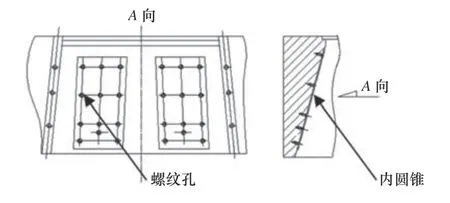

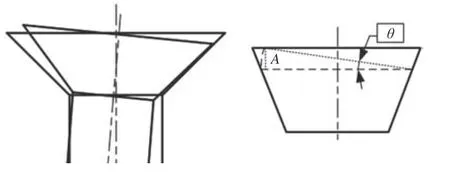

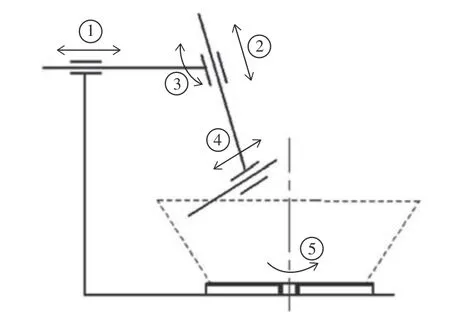

殼體形狀為圓環狀,內孔為錐孔,在錐孔壁上分布多組單元螺紋孔(如圖1)。每組單元螺孔相對錐孔中心線均勻分布,每個螺紋孔軸線平行,對于不同規格型號的殼體,每組螺紋數量、孔距及螺紋大小也不相同,主要特點如下:

圖1 殼體零件連接螺紋位置圖

(1)大致規律排列5 排3 列,共12 個孔,中間一列過母線。

(2)在圓周方向為等弧長分布。

針對加工要求,主要從位置精度與軸線夾角兩個方面考慮加工的要求:

(1)位置精度

指的是加工后孔的位置與圖紙上標注的位置關系。若位置誤差太大,則導致中套部件的孔無法與耐磨板孔對正,螺釘無法連接。

(2)軸線夾角

指的是加工后中套孔的軸線與耐磨板軸線的夾角。若夾角過大,導致螺釘無法擰入,螺釘頭部突出。而且針對筆者公司的多種規格殼體,材料為35號優質碳素結構鋼,直徑范圍930~1 350 mm,內孔錐角有所不同,連接螺紋尺寸M6~M12。該螺紋孔加工目前存在一些困難:

(1)如用通用鉆床加工螺紋底孔,由于工件尺寸大,且孔分布在圓錐表面上,鉆頭相對于工件要進行很多次變換方向,即使使用專用工裝鉆模,加工效率不能滿足要求,勞動強度也非常大。

(2)如采用大型鉆銑加工中心來鉆孔,需要再增加一個分度軸,還要增加一個調節軸適應殼體內錐孔錐度不同,也就是說需要制作結構復雜的專用工作臺。由于加工中心立柱位置固定不變,裝卸工件空間受限,不僅設備體積大也增加操作難度。

2 模具殼體內腔鉆孔加工分析

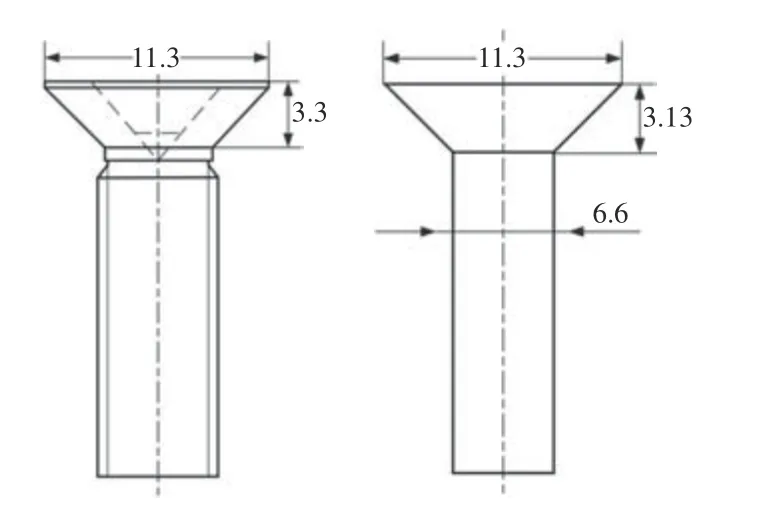

在孔加工時,應達到零件圖標注的位置精度,確保裝配時中套孔與耐磨板的沉孔配合良好。由標準“GB/T 68—2016 開槽沉頭螺釘”和標準“GB/T 152.2—2014 緊固件沉頭螺釘用沉孔” 查得M6 十字槽螺釘和沉孔尺寸如圖2 所示。所取尺寸均為公稱尺寸。

圖2 M6 螺釘與沉孔

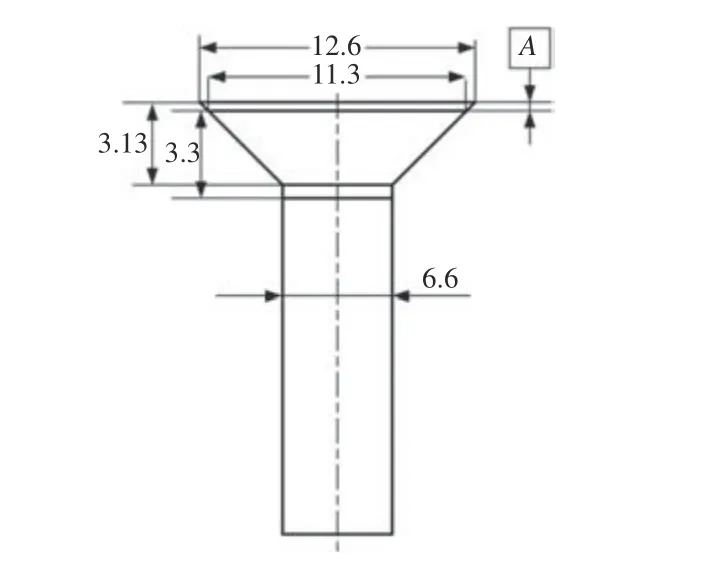

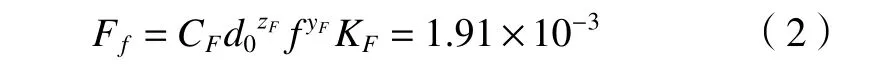

當標準狀態下,螺釘與沉孔的錐面貼合,如圖3示意,其中A為擰緊后上方空隙尺寸。螺釘頭截面為等腰梯形,經計算,A=0.678 mm。

圖3 螺釘與沉孔標準配合

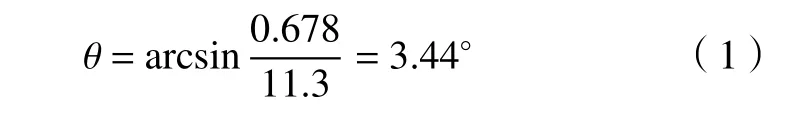

根據生產要求,螺釘軸線與沉孔傾斜時,螺釘不會與沉孔貼合良好,此時,需保證螺釘頭部不高于沉孔表面。假若螺釘頭傾斜與沉孔表面平齊,如圖4,傾斜角度不應大于

圖4 螺釘頭與沉孔配合分析

中套零件孔加工精度直接影響合模的效果,鉆孔加工時,鉆頭需要克服被加工材料對彈性變形的抗力、克服被加工材料對塑性變形的抗力、克服切屑對前刀面的摩擦力和刀具后刀面對過渡表面與已加工表面之間的摩擦力。

鉆孔加工時應根據加工件的材料,合理選擇刀具以及切削用量。根據圖紙,中套零件的材料為35 號鋼,選擇采用高速鋼鉆頭進行加工。

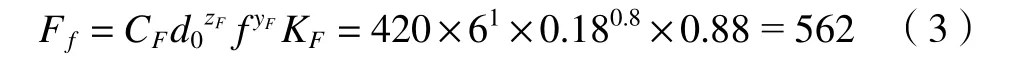

在鉆孔加工時,軸向力計算經驗公式如下。

式中:Ff為軸向切削力,N;CF為刀具材料系數,選取420;d0為 鉆頭直徑,d0=6 mm;f為每轉進給量,選取f=0.18 mm/r;zF、yF、KF為修正系數,分別取1、0.8、0.88。

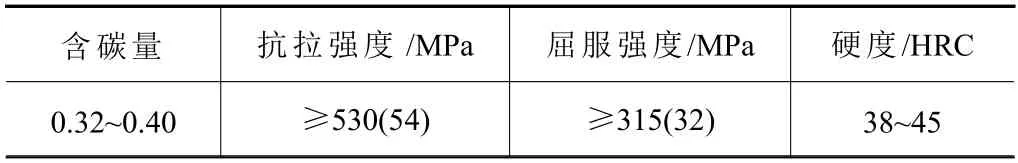

通過查閱切削用量手冊,保守選取表1 參數,代入數值計算得到

表1 35 號鋼材料屬性

由式(3)計算表明,在鉆削φ6 mm 的孔時,鉆頭所承受的軸向力達到了562 N,折合58 kg 負載力。

因不同型號中套零件的孔直徑不同,以φ6 mm孔最多,此外,經過零件統計還有φ10 mm、φ12 mm等規格的孔。同理可以計算出,在鉆削φ10 mm 孔時,軸向力為937 N(折合96 kg),在鉆削φ12 mm孔時,軸向力為1 124 N(折合115 kg)。

3 數控專用鉆床加工方案

采用單孔加工的方式,使得鉆孔專機柔性更大,可以實現各種規格的中套零件孔的加工。分析鉆孔加工過程可知,鉆孔加工運動主要包括鉆頭的旋轉運動、進給運動,此外還要各軸的移動或聯動保證孔的位置精度要求。基于以上分析,擬采用圖5 所示的原理設計加工專機。

圖5 方案原理圖

由圖5 可知,專機最多可以實現5 個方向的運動。

運動1 可以實現橫梁位置的微調。對于不同的中套零件,其孔的分布直徑存在差異,直徑過大或過小時,可通過運動1 微調。此運動可由電機或手動實現。

運動2 可以實現豎梁的位置調整。豎梁連接動力頭,通過運動2 的調整,保證中套零件孔在豎直方向的位置關系。該運動由電機實現。

此外豎梁還可以進行方向3 的微調,以適應不同中套的錐角。中套半錐角有14°、15°和18°這3 種,調節范圍較小,可由鉸鏈機構調節實現。

運動4 可以實現動力頭的進給。孔分布的圓周半徑之差一般在60~73 mm,孔的鉆削深度一般小于20 mm,所以,進給距離(>10 mm)合理設計即可滿足所有零件孔的加工。

運動5 可以實現中套的旋轉以實現圓周方向孔的加工。中套零件孔的位置主要有圓周、豎直兩個運動保證,所以運動2、5 兩個運動軸聯動。工作臺面可設計裝夾,輕松實現不同中套止口的定位。

4 數控專用鉆床設計

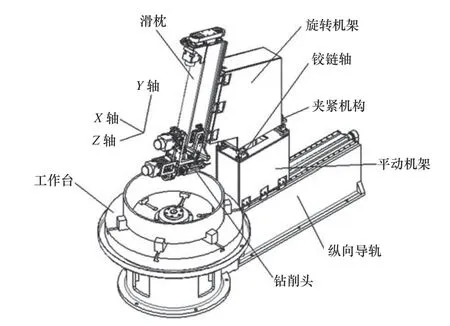

數控鉆床外觀布局如圖6 所示,整機主要由工作臺旋轉系統、鉆削頭主傳動系統及鉆削頭3 坐標位移系統等組成。工件由專用夾具固定在工作臺上,工作臺伺服轉動實現工件分度運動;鉆削頭主傳動系統實現鉆頭旋轉;鉆削頭3 坐標位移系統實現鉆頭位移及鉆孔進給運動。Y軸與殼體錐孔母線平行,這樣簡化編程,減少碰撞幾率。更換錐度不同的工件時,需要改變Y軸位置,轉動調節螺釘使旋轉機架繞鉸鏈軸轉至正確位置,再鎖緊夾緊機構提高加工系統剛度。X軸及Z軸始終與Y軸垂直,不需單獨調整。滑枕沿Y軸上下移動,相對于滑枕鉆削頭還可以沿X軸方向移動,用于鉆頭位移定位。加工完成后,滑枕沿Y軸方向向上移動,鉆削頭、滑枕等也可沿縱向導軌向后移動,以適應不同直徑的工件,也方便裝卸工件。

圖6 數控鉆床布局圖

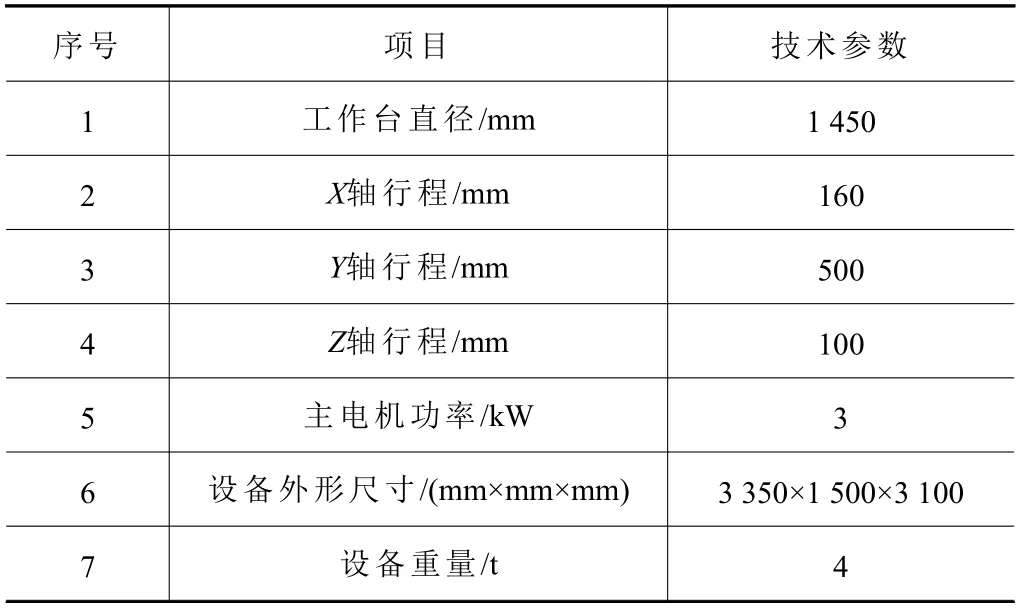

加工系統以小錐頭止口、端面定位,定位元件可更換,以適于不同規格的中套零件的加工。加工系統采用數控控制,實現孔系的依次自動化分度、加工。加工系統冷卻潤滑采用內循環封閉方式,不影響生產環境。本機床主要技術參數如表2。

表2 主要技術參數

在鉆孔運動開始之前,鉆頭需要標定零點,以及找準孔的位置點。孔位置點的確定需要圓周方向的旋轉軸與豎直方向的移動軸兩個軸聯動即可實現,旋轉軸通過角度旋轉保證弧長一致,移動軸保證了豎直方向的間距。

專機進行單孔加工,以小端止口定位,加工時從大圓周處開始,單孔加工完成后,分度旋轉,直至該圓周上孔全部加工完成。然后豎直軸運動,移動至下一圓周處,重復以上加工過程。

5 主要部件結構

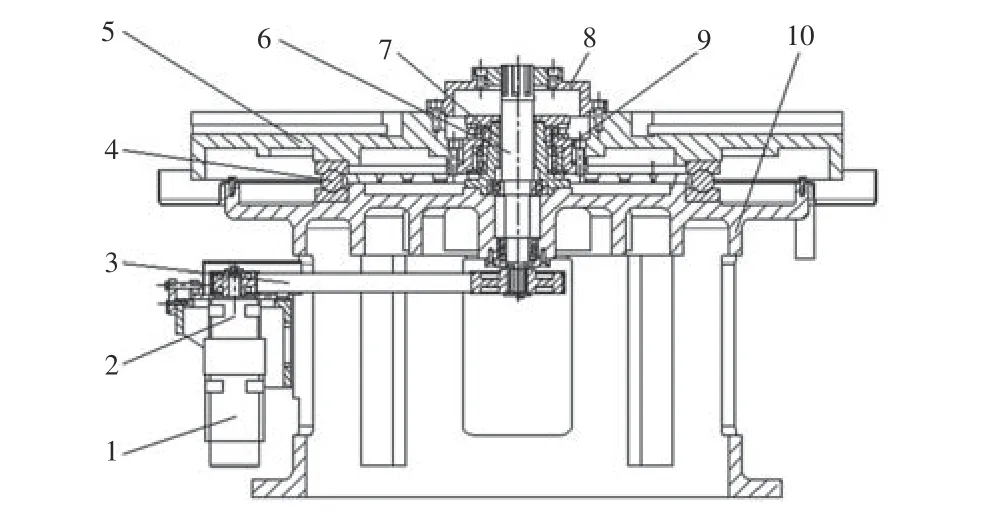

5.1 工作臺旋轉系統

工作臺旋轉系統結構如圖7,工作臺5 由定心主軸7 定心軸承9 徑向定位,而定心主軸7 固定在底座10 上,定心軸承9 能夠進行間隙調整,以消除推力軸承4 的軸向間隙,保證工作臺載荷由推力軸承4 承擔。工作臺5 及底座10 材料為鑄鐵,經時效處理后機械加工,精度保持性好、剛性強。伺服電機1 與減速機2 同軸相連并固定在底座10 上,經同步齒形帶3 傳動,驅動花鍵軸6,花鍵軸的上端與傳動套8 相配合,傳動套8 與工作臺相連,因此伺服電機可驅動工作臺轉動。

圖7 工作臺旋轉系統結構圖

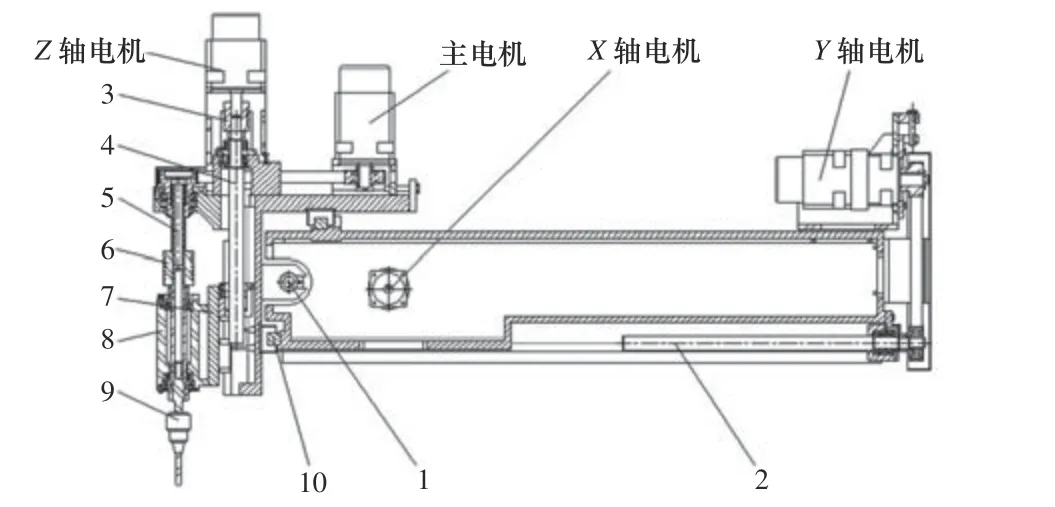

5.2 鉆削頭3 坐標進給系統

如圖8 所示,鉆削頭固定在滑板7 上,主電機經過同步齒形帶傳動驅動被動皮帶輪,被動皮帶輪與花鍵軸5 之間為花鍵連接,聯軸器6 連接花鍵軸與鉆主軸,鉆頭旋轉同時也可以Z軸方向進給運動。Z軸方向伺服電機直接驅動滾珠絲杠螺母機構,實現Z軸位移。而X軸和Y軸方向則是相應伺服電機通過同步齒形帶傳動后,再驅動滾珠絲杠螺母機構,實現軸向移動。

圖8 鉆削頭主傳動及3 坐標位移系統結構圖

6 結語

筆者公司設計制造了適合加工該類零件的專用數控機床,不僅保證了加工精度,提高了加工效率,也大大減輕了勞動強度。本數控鉆床已經試制成功并用于實際生產中,加工精度能滿足技術要求。

該設計方案具有如下特點:

(1)采用工序集中原則,加工精度高。工件在一次裝夾中加工盡可能多的孔,孔的相對位置精度完全由設備精度保證。

(2)設備小型化、加工單元集中擺放,占地面積小。

(3)自動化程度高,大大減少對人的依賴,符合當前市場需求。

(4)能滿足多種規格加工要求。由于設備復雜、運動部件多,工藝參數需要進一步優化,進一步提高加工效率。