發(fā)動機連桿減碳技術(shù)研究及開發(fā)

1 發(fā)動機行業(yè)全生命周期碳中和要求

根據(jù)我國2030年實現(xiàn)碳中和的政策目標(biāo),大多數(shù)車用發(fā)動機生產(chǎn)企業(yè)已經(jīng)明確了2045年實現(xiàn)碳中和的愿景

。

以2020年為基準(zhǔn),單位產(chǎn)值碳排放量到2025年需減少20%,單位產(chǎn)值到2030年碳排放量累計減少37%。

2 發(fā)動機行業(yè)全生命周期碳中和方法和路徑

發(fā)動機行業(yè)全生命周期碳中和八大路徑有:

3.2.1 由于電機頂部需加接口和開孔,初軋電機為對開電機罩殼,沒拆卸開孔技術(shù)難題。但精軋電機中間段為不可拆卸整體結(jié)構(gòu),所以給頂部開口帶來了難度,即殼體內(nèi)是定轉(zhuǎn)子,如氧乙炔割孔,則直接影響定轉(zhuǎn)子。最后決定利用罩殼加強筋與電機筋板間四公分左右間隙鋪設(shè)加濕石棉布,以遮擋氧乙炔割孔的火焰和廢渣。這樣,逐步鋪擋、逐步切割,解決了這個難題。

1)電網(wǎng)清潔化;2)車輛電動化;3)替代燃料使用;4)材料效率提升;5)車輛生產(chǎn)能效提升;6)動力蓄電池碳排放降低;7)車輛使用能效提升;8)出行距離降低。

其中,發(fā)動機零部件設(shè)計開發(fā)重點應(yīng)為材料效率提升。材料效率提升的具體方法有以下:

1)原材料回收;2)輕量化設(shè)計;3)低碳材料應(yīng)用。

2)攝像頭的切換:在森林火點檢測系統(tǒng)中如果要對某片森林進行監(jiān)控,肯定要用到多個攝像頭進行全方位的安全監(jiān)控,用戶可以通過改變攝像頭的編號來進行攝像頭之間的切換,實時對整片森林的安全監(jiān)控。

發(fā)動機零部件以金屬材料為主。現(xiàn)階段,金屬材料再生回用比例短時期內(nèi)受技術(shù)水平限制無法快速提升;所以,發(fā)動機零部件減碳降碳短期內(nèi)應(yīng)以輕量化設(shè)計、低碳材料應(yīng)用等措施為主。

阮小棉一直是記得楚西的。楚西那天穿一條純白吊帶真絲連衣裙,頭發(fā)一直到腰那么長,沒有染也沒有燙,出水芙蓉一樣清新。她拎著名牌的手袋,從一輛黃色POLO的駕駛座走下來,阮小棉一直看著她走進超市。

綜上所述,“雙碳”背景下,發(fā)動機降碳、減碳工作對達(dá)成2045碳中和目標(biāo)具有重要意義。

3 電動化時代的挑戰(zhàn)

隨著汽車產(chǎn)業(yè)電動化普及,常規(guī)往復(fù)式發(fā)動機的運行工況有了極大變化。運行工況點更為集中,發(fā)動機轉(zhuǎn)速和扭矩使用區(qū)間也有了很大變化。混合動力時代,發(fā)動機的工作區(qū)間僅為常規(guī)車型的10%。

車輛電動化是實現(xiàn)碳中和的路徑之一。長期來看,內(nèi)燃發(fā)動機將隨著車輛電動化的舉措走入行業(yè)變革。一般認(rèn)為,混合動力技術(shù)將成為內(nèi)燃機時代和電動時代的過渡技術(shù)長期存在一段時間。內(nèi)燃機也將持續(xù)很長的生命周期,尤其是采用低碳燃料或零碳燃料的內(nèi)燃機,將為碳中和時代下內(nèi)燃發(fā)動機行業(yè)的發(fā)展帶來重生機遇。因此,內(nèi)燃發(fā)動機零部件減碳降碳是時代發(fā)展的需要,也是行業(yè)進步的需要。

最后,這種區(qū)別適用理論與根據(jù)商品與專利的關(guān)系進行區(qū)別適用理論一樣,將使得中國專利法的權(quán)利用盡條款很容易被繞開,例如,當(dāng)事人只要在買賣合同中約定了限制性條款,專利權(quán)用盡規(guī)則條款就不再適用了。這將大大削弱這一條文的立法目的的實現(xiàn)。

從混動總成發(fā)展趨勢看,未來混動專用發(fā)動機是必然的發(fā)展方向。其特點為最大轉(zhuǎn)速降低,最大熱效率提升,且最大熱效率區(qū)間盡量維持在發(fā)動機中低轉(zhuǎn)速區(qū)間。結(jié)合混動專用發(fā)動機的需要,完成零部件減碳降碳零部件開發(fā),實際意義較大。

CO2的產(chǎn)生量采用 ADC Bio.Scientific Ltd生產(chǎn)的便攜式紅外線分析儀測定,土壤均以干土計算。

4 發(fā)動機零部件降碳

連桿是發(fā)動機核心零部件之一。其直接決定曲柄連桿機構(gòu)以及發(fā)動機整機油耗及NVH性能。綜上所述,雙碳目標(biāo)下,連桿輕量化設(shè)計、低碳化材料利用是短期內(nèi)連桿設(shè)計開發(fā)最重要的研究方向。

同時,粉末鍛造連桿桿身無拔模斜度,提高桿身抗彎能力,為輕量化提供優(yōu)化空間。粉末鍛造連桿材料屈服強度目前最高已可以達(dá)到1300MPa以上,能夠支撐連桿結(jié)構(gòu)進一步輕量化設(shè)計,進一步降低碳排放。采用磷化涂層技術(shù)替代小頭端銅套,能夠節(jié)省銅套原材料及生產(chǎn)過程產(chǎn)生的碳排放。

11月12日,省民族宗教委召開民族體育科學(xué)論文專家評審會。今年5月,省民族宗教委、省體育局聯(lián)合發(fā)出《關(guān)于征集民族體育科學(xué)論文的通知》,截至9月30日,共有13個州市及4家省級單位報送了90篇論文,經(jīng)初選、專家評審?fù)扑]、審定,有40篇論文入選,其中一等獎6篇,二等獎12篇,三等獎22篇。論文涵蓋民族體育發(fā)展總體研究、民族體育事業(yè)發(fā)展研究、民族體育產(chǎn)業(yè)發(fā)展研究等6個類別。

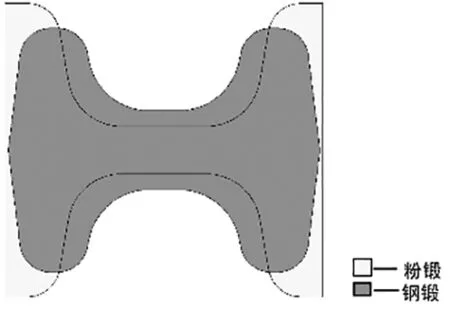

粉末鍛造連桿通過金屬粉末燒結(jié)+高溫鍛造技術(shù)提升材料機械性能,本文重點圍繞粉末鍛造連桿展開討論。

4.1 粉鍛連桿簡述

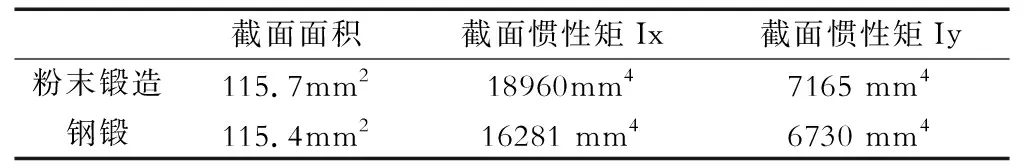

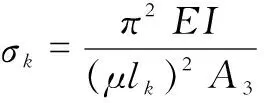

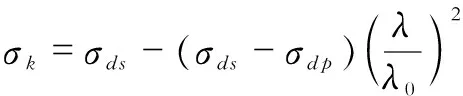

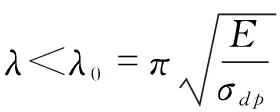

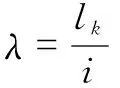

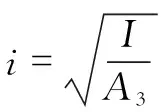

由以上公式可知增大截面慣性矩可以提高彎曲臨界應(yīng)力,桿身屈曲強度相應(yīng)提升。

維修費用比例與水庫工程運行時間長短存在較大的聯(lián)系,如溫州市的鐘前水庫運行時間已達(dá)50年,維修費用比例高達(dá)74.20%,衢州市龍游縣周公畈水庫運行時間已達(dá)38年,維修費用所占比例為60.87%。紹興市新昌縣長詔水庫管理費用比例高達(dá)71.98%,安吉縣大河口水庫管理費用占74.70%,溫州市的澤雅水庫管理費用占79.85%,說明這些水庫費用開支的一半以上用于水庫員工工資、辦公經(jīng)費,而用于水庫的維修及運行費用比例偏低,長此以往,會影響到水庫工程的可持續(xù)利用。

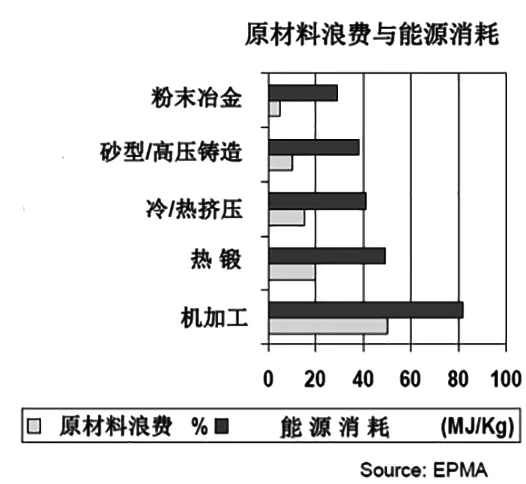

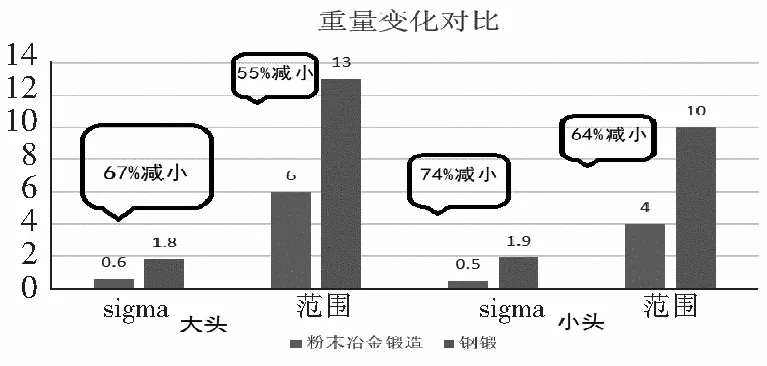

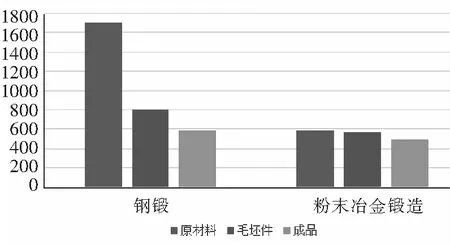

粉末鍛造技術(shù)相比其他金屬工藝,能夠顯著降低原材料消耗及能源消耗(圖1)。與鍛鋼連桿相比,綜合碳排放能夠降低約70%(總體機加工碳排放減低約50%,鍛造成型工藝降低約20%)。

樂山市全境根據(jù)其地貌成因形態(tài)可分為三大類八亞類,即侵蝕構(gòu)造地形(高山、中山、低山)、構(gòu)造剝蝕地形(包括深切割丘陵、中切割丘陵、淺切割丘陵、)、侵蝕堆積地形(包括沖積扇平原、河流及階地等)。各類地貌亞類及單元(34個)分布面積見表2。

粉末鍛造技術(shù)采用金屬模具成型,具有粉末冶金零部件精度好的優(yōu)點,大幅降低機加工過程中材料損耗及額外的加工過程碳排放,綜合降低量約50%。

傳統(tǒng)鍛鋼連桿結(jié)構(gòu),一般由連桿本體、小頭銅套、連桿蓋、連桿螺栓組成。

在一個企業(yè)的經(jīng)營當(dāng)中,財務(wù)內(nèi)控管理對企業(yè)的發(fā)展與運營都有重要的影響,財務(wù)內(nèi)控精細(xì)化管理與企業(yè)經(jīng)營管理的各項都有相應(yīng)的聯(lián)系,通過財務(wù)內(nèi)控精細(xì)化的管理,企業(yè)領(lǐng)導(dǎo)管理人員可以更加清晰、全面的了解和掌控企業(yè)的經(jīng)濟發(fā)展?fàn)顟B(tài),從而對企業(yè)的經(jīng)濟發(fā)展活動、方案策略進行決策,因而財務(wù)管理工作的質(zhì)量對企業(yè)發(fā)展有直接的影響,有必要強化企業(yè)財務(wù)內(nèi)控精細(xì)化管理,促進企業(yè)財務(wù)管理相關(guān)業(yè)務(wù)計算、整理、分析的準(zhǔn)確性。提高企業(yè)財務(wù)管理水平也是提升企業(yè)經(jīng)營管理水平,對企業(yè)市場核心競爭力提升有巨大的助益。可見強化企業(yè)財務(wù)內(nèi)控精細(xì)化管理的重要性。

金屬制粉—配料混合—粉末預(yù)壓—燒結(jié)—熱鍛—噴丸處理—機械加工—檢驗。

4.2.3.2 小頭型線

4.2 低碳化粉鍛連桿樣件設(shè)計及試制

4.2.1 粉末鍛造材料的選擇

目前實現(xiàn)量產(chǎn)的材料有麥特達(dá)因的HS170M,開發(fā)中的材料有HS250,其中HS250材料屈服強度實測達(dá)到1300MPa以上。

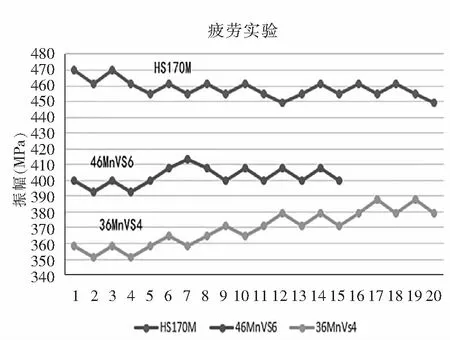

HS170M與常用鋼鍛材質(zhì)36MnVS

屈服強度接近,實測強度提高3%左右。

結(jié)合實際樣件數(shù)據(jù),材料性能提升15%,重量減輕約5%。

在我去長沙出差期間,班里有人買生物球帶到班上來,這樣效仿的同學(xué)漸漸多起來,明知學(xué)校三令五申不許帶和學(xué)習(xí)無關(guān)的東西到學(xué)校,但他們還是違令悄悄地帶來。面對同學(xué)的告發(fā)我沒有強行制止,我向他們了解了有關(guān)生物球的知識,并建議感興趣的同學(xué)去做深入了解,沒買的想買的也不防去買來養(yǎng)養(yǎng)看,但不能影響自己和同學(xué)的正常學(xué)習(xí),并且把“買球成風(fēng)”的現(xiàn)象做為話題在班上討論,同學(xué)們各抒已見,利與弊都擺出來了,我也看出不少同學(xué)也是因為從眾心理產(chǎn)生好奇都去買了,并未仔細(xì)想買之有何用?為何而買?就此事件讓他們寫一篇小作文,可以寫觀察生物球生長過程的連載習(xí)作,也可以就這件事發(fā)表自己的看法。

常用鋼鍛連桿材料36MnVS

、46MVS

與粉末冶金鍛造連桿材料HS170M進行疲勞試驗對比,HS170M疲勞性能提高17%,如圖2所示。

鍋爐輸入燃料及其他參數(shù)不變,僅改變屏底溫度。隨著屏底溫度提高,火焰中心上移,水冷壁輻射吸熱量減少,爐膛上部的過熱器吸熱量明顯增加,水平煙道對流受熱面吸熱量也相應(yīng)增加。以A廠四角切圓型鍋爐為例,計算屏底溫度變化對各級受熱面吸熱量及各級汽溫的影響。

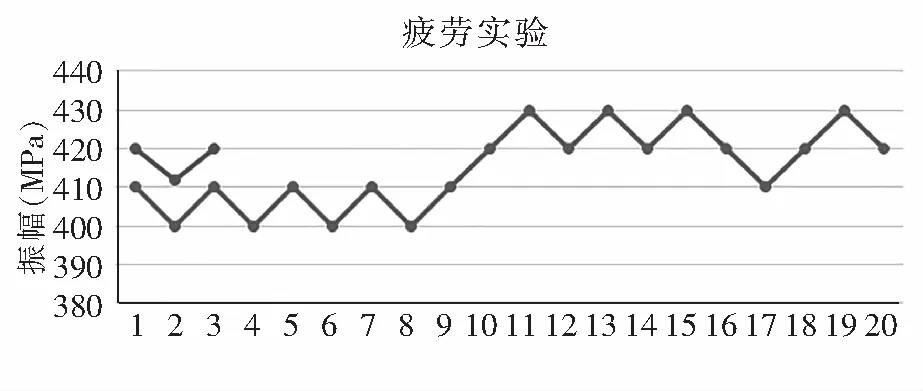

粉末冶金新材料HS250屈服強度高達(dá)1300MPa以上,為實現(xiàn)連桿輕量化進一步提供空間,HS250與HS170M疲勞試驗對比如圖3所示。

4.2.2 桿身低碳化設(shè)計

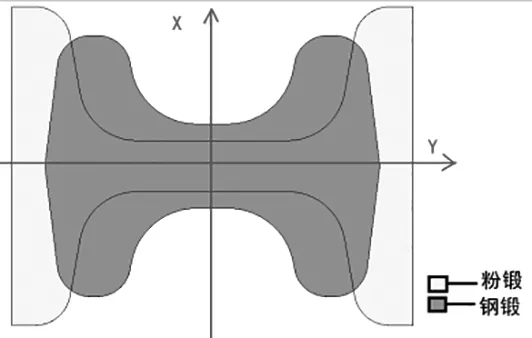

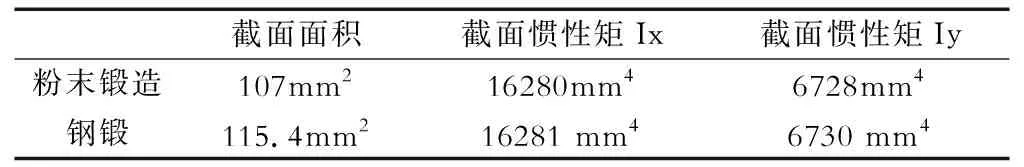

粉末冶金鍛造連桿外形無分模線和角,在相同桿身工字梁截面積下,粉末冶金鍛造連桿較鋼鍛連桿在X軸方向強度高5%,在Y軸方向強度高15%。

目前連桿比較成熟的制作工藝有粉末熱鍛技術(shù)

,其大致流程如下:

某型連桿桿身簡圖如圖4,參數(shù)對比如表1

桿身屈曲強度計算步驟及公式如下:

由于連桿的細(xì)長比很小(柔度小),臨界應(yīng)力不能直接應(yīng)用歐拉公式

依據(jù)機械零件

中公式計算臨界應(yīng)力

-臨界應(yīng)力,

-彈性模量,

-截面慣性矩,

-長度因數(shù),

-連桿中心距,

-桿身截面積,

-壓縮屈服強度,

--壓縮比例極限,

-實際柔度,

-柔度限值。

采用粉末鍛造技術(shù)的連桿,其重量相對C70脹斷式鋼鍛連桿可降低10%~15%左右。同時,連桿重量降低可以實現(xiàn)發(fā)動機整機運動件質(zhì)量同步降低,能夠最終影響發(fā)動機整機油耗水平,提升熱效率。有助于進一步實現(xiàn)發(fā)動機的碳中和目標(biāo)。

某型連桿桿身截面慣性矩相同,粉末冶金鍛造連桿重量較鋼鍛連桿輕10

左右,如圖5所示。桿身尺寸減小近3

,優(yōu)化后連桿參數(shù)如表2,滿足使用。

4.2.3 連桿小頭低碳化設(shè)計

4.2.3.1 取消銅套

連桿小頭必須直接傳遞氣缸的燃燒氣體力到連桿結(jié)構(gòu)。傳統(tǒng)的小頭包含一個襯套來進行保護防止磨損,為了實現(xiàn)輕量化需達(dá)成一個完全可靠的無襯套解決方案,甚至適合于更高負(fù)荷的強制進氣的發(fā)動機。這種無襯套的活塞銷孔使用特殊的輪廓和特殊涂層處理。

這種涂層為磷酸錳涂層,此種涂層將現(xiàn)有基材轉(zhuǎn)化為具有不同性質(zhì)的不同結(jié)構(gòu),同時精細(xì)結(jié)晶結(jié)構(gòu)起到減小磨損的作用。

磷酸錳涂層是一個表面轉(zhuǎn)化過程,磷酸鹽溶液中的游離酸腐蝕金屬表面,釋放H

氣體和OH-離子,形成高pH的局部區(qū)域,高pH導(dǎo)致金屬磷酸鹽不溶并形成涂層。

采用磷化涂層技術(shù)能夠替代銅套,通常銅套壁厚為1.5mm。故采用磷化涂層技術(shù),小頭端外徑約可減小1.5mm,同時如疊加采用直油道設(shè)計,能夠更大限度減輕小頭端重量。

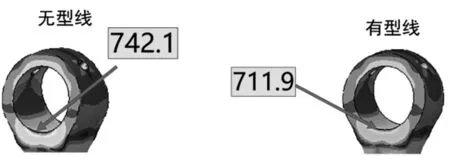

實際輕量化比例與小頭孔及發(fā)動機負(fù)荷有關(guān),本案例中,實際減重約17克,涂層后實物如圖6。

粉末冶金的強度與密度直接相關(guān),現(xiàn)密度已達(dá)到7.8以上。本文的目標(biāo)是在傳統(tǒng)鍛造連桿設(shè)計基礎(chǔ)上,論證評估并完成低碳化、輕量化的全新連桿。完成從方案設(shè)計、工藝研究、生產(chǎn)制造、單品試驗驗證、整機試驗驗證等全流程工作,以批量生產(chǎn)為目標(biāo)論證其可行性。

磷酸錳涂層會大大減小高性能發(fā)動機銷孔的磨損。如果銷孔的液動接觸面最初使用正確的型線、表面光潔度、特殊屬性等等優(yōu)化出來的話,涂層在統(tǒng)計學(xué)上的影響是微乎其微的。然而,如果沒有型線存在,或者型線不正確,在一個高性能發(fā)動機上使用涂層來防止銷孔邊緣過度磨損就顯得很有必要了

。

晚唐人古詩,秾鮮柔媚,近詩馀矣。即義山七古,亦以辭勝。獨此篇,意則正正堂堂,辭則鷹揚風(fēng)翙,在爾時如景星慶云,偶然一見。(280)

小頭型線設(shè)計類似活塞銷孔型線設(shè)計,設(shè)計的型線大于變形量。

增加型線與無型線分析圖7,增加型線后兩端應(yīng)力減小5%左右。

4.2.3.3 精度提升帶來的輕量化

粉末冶金鍛造連桿重量非常均勻,幾乎不需要重量分組或分組很少如圖8所示。可以降低客戶的物流以及其他方面的成本。另一方面,較低的重量可以提高發(fā)動機性能。

粉末冶金鍛造為近形狀預(yù)成型,通過研究,與鋼鍛連桿相比,粉末冶金鍛造連桿的加工余量可以減小50%以上,這樣可以大大提高刀具壽命和降低機加工成本。

對比分析,鋼鍛材料利用率為42%左右,粉末材料利用率高達(dá)85%以上(圖9)。

5 結(jié)論

a)發(fā)動機零部件行業(yè)實現(xiàn)2045年碳中和目標(biāo)已成為共識;

b)粉末鍛造技術(shù)能夠助力發(fā)動機連桿行業(yè)實現(xiàn)減碳降碳,有利于實現(xiàn)碳中和;

c)粉末鍛造連桿技術(shù)結(jié)合磷化涂層替代小頭端銅套技術(shù),采用直油道以及內(nèi)孔型線設(shè)計,能夠有效降低碳排放;

d)采用粉末鍛造技術(shù)能夠降低連桿材料應(yīng)用比例約為5%-7%,結(jié)合制造過程減碳,整體減碳能力可達(dá)15%以上;

第一步投入分析:根據(jù)項目業(yè)務(wù)發(fā)展規(guī)劃、相關(guān)業(yè)務(wù)領(lǐng)域管理制度、行業(yè)標(biāo)準(zhǔn)數(shù)據(jù)、項目年度預(yù)算申報書和實施方案、預(yù)算明細(xì)等,分析項目預(yù)算及資源擬投入的方向。

e)結(jié)合混動專用發(fā)動機設(shè)計,相較鍛鋼連桿,應(yīng)用粉鍛連桿的發(fā)動機因運動件系統(tǒng)有進一步優(yōu)化空間,綜合減碳貢獻率預(yù)計可達(dá)30%以上。

[1]BSI. Specification for the demonstration of carbon neutrali?ty: PAS 2060—2014[S/OL].(2021-04-01) [2021-09-27].

[2]Jaguar Adopts Powder Forged Con Rods for Latest Engine[ R] .Metal Powder Report, 1997, (1) : 18-20.

[3]楊連生.內(nèi)燃機設(shè)計.

[4]Theory:Roloff/Matek Maschinenelemente,13.Auflage.

[5]劉暢,張衛(wèi)正,劉雨薇.高強化柴油機活塞異型銷座結(jié)構(gòu)設(shè)計與試驗研究[J].車用發(fā)動機,2011(5):18-23.