商用車行駛跑偏調校結構與方法的研究

徐通 譚二錕 王思宇 張鑫 尚光明

一汽解放汽車有限公司 吉林省長春市 130011

1 前言

商用車行駛跑偏售后問題的發生頻次較高,影響駕駛感受,嚴重時伴有吃胎現象。行駛跑偏的原因復雜,除輪胎氣壓、裝載不均勻、轉向拉桿變形等使用原因之外,行駛跑偏還與出廠時車輛的零件尺寸偏差和裝配誤差密切相關。

按照GB7258《機動車運行安全技術條件》中要求的側滑臺進行試驗,發現滿足側滑量≤5m/km時,仍不能避免跑偏現象。目前量產車輛和售后問題車輛通常通過四輪定位儀檢測是否滿足車輛出廠車輪定位參數要求。為了一進步分析實際跑偏量、車輪定位參數、零部件尺寸偏差之間的關系,急需研究一種行駛跑偏調校結構與方法。

2 難點問題分析

2.1 偏差影響解析困難

汽車行駛系結構復雜,從車架到車輪包含了很多層級裝配關系,最終形成空間尺寸鏈,裝配誤差累積包含了零部件自身制造偏差和裝配時的定位偏差。國產自主商用車的車架和懸架零部件的裝配方式大多采用螺栓、過孔裝配,一般情況安裝孔的直徑比螺栓的公稱直徑大1~2mm。這種裝配方式造成零部件的定位誤差大,裝配結果受到陣列孔的最大實體尺寸和位置度共同影響,無法準確預測。進而無法從最終的誤差累積結果中,將單一零部件在整車坐標方向上的偏差的影響準確分離開,也難以將其量化。

2.2 尺寸偏差的模擬和調校困難

懸架系統零部件的結構復雜,對強度和耐久性的要求很高,導致其加工制造工藝復雜,尺寸公差控制比較困難。準備不同尺寸公差目標值(范圍)的試驗樣件很難一次滿足要求。加工、檢測、篩選都需要耗費很多企業資源,增加問題研究的成本。

這些試驗件結構與原產品件相同,沒有專門設計的調整結構,尺寸狀態的變化只能依賴于樣件拆換。

2.3 懸架零部件的拆換困難

商用車的懸架零部件具有體積、重量、連接扭矩大的特點,安裝和拆卸對工具、場地、安全防護等的要求很高。操作人員的體力、經驗和能力也十分重要。主機廠往往為了優先保證完成產量目標,很難協調上述企業資源,容易影響研究項目的進度。

對于裝配下線的整車,受駕駛室、外飾和總裝裝配零件的遮擋影響,與車架連接的各種支架的拆裝就更加困難。

3 解決措施

為了解決上述難點問題,分析實際跑偏量、車輪定位參數、零部件尺寸偏差之間的關系,本文提出下列解決措施:

(1)系統性的開發定位結構

為了盡量減少原有的螺栓、過孔裝配方式帶來的誤差,在從車架到車橋的尺寸鏈上的每一個零件連接處都設置定位裝配結構。零件裝配定位基準的選擇應盡量保持與零件的加工基準相一致,減少基準轉換引入的誤差。

(2)開發設計調整裝配的位置和具體結構

對于過程能力較低的、尺寸保證困難的尺寸開發設計相應的調整裝配結構,例如鋼板彈簧的半弦長、I桿的長度、V桿大端車橋安裝點Y向位置等。這些尺寸的偏差對跑偏的影響也是需要重點研究的問題,后文會有詳細介紹。

調整裝配結構能夠相對獨立地模擬出車輪在某個整車坐標方向上的偏差,并具有足夠的調整范圍。調整操作應盡量簡單便捷,不需要拆卸懸架零部件。

(3)準備數據件和數據車

用于裝配跑偏試驗車的底盤零部件(車架、懸架、車橋等)均嚴格按照GD&T圖的要求測量合格并附有測量報告,將這種零件稱為數據件。采用數據件裝配形成的試驗車輛即為數據車。利用數據車進行路試和測量分析時,能夠追溯到零部件的尺寸偏差。

4 具體結構和方法

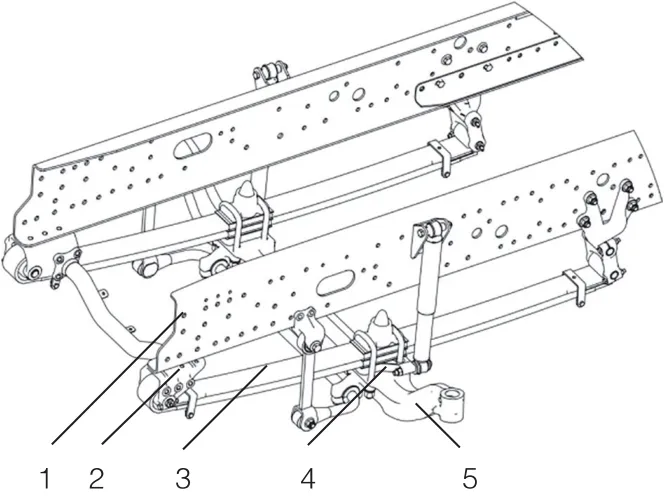

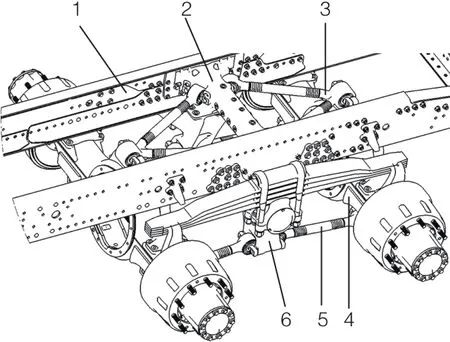

下面以一款裝備鋼板彈簧非獨立懸架的6×4重型牽引車為例,介紹具體的調校結構與方法。該車型的懸架結構如圖1、圖2所示:

圖1 前懸架結構示意圖

圖2 平衡懸架結構示意圖

由于在平衡懸架系統中,中橋和后橋的裝配連接結構相似,以下涉及平衡懸架的論述均以后橋為例加以說明。

4.1 定位裝配結構

4.1.1 前懸架相關的定位結構

根據從車架到前橋的產品結構和裝配尺寸鏈,介紹下列零部件連接處的定位結構:

(1)車架與鋼板彈簧支架

鋼板彈簧前、后支架分別通過兩個定位螺栓與車架縱梁連接。縱梁上的安裝孔由數控沖孔設備加工,沖頭與凹模尺寸已形成系列化,通常孔的直徑比名義值大0.1~0.15mm。定位螺栓光桿定位部分的直徑比安裝孔直徑的名義值小0.1~0.2mm。其余的安裝孔依然設計成裝配過孔,保證螺栓的通過性。

(2)鋼板彈簧與減振器下支架

左右板簧的中心螺栓頭部與減振器下支架上的孔形成定位裝配。為了保證定位精度,中心螺栓頭部和定位孔的配合間隙由現生產的1.0mm減少到0.1mm。

(3)減振器下支架與前軸

與上文(2)中鋼板彈簧與減振器下支架定位結構相同。

4.1.2 平衡懸架相關的定位結構

根據從車架到后橋的產品結構和裝配尺寸鏈,介紹下列零部件連接處的定位結構:

(a)車架與平衡懸架橫梁

整體鑄造的平衡懸架橫梁需要通過多個陣列孔與縱梁腹面連接,由于平衡懸架橫梁零件本身尺寸精度較高,可以在左、右兩側陣列孔中分別選取兩個孔采用定位螺栓連接,可以保證平衡懸架局部左右縱梁的相對位置,進一步保證平衡懸架大支架和I桿的裝配精度。

(b)平衡懸架橫梁與V桿

由于V桿小端頭Y向距離較難保證,偏差能夠達到±2mm,而平衡懸架橫梁上的安裝孔位置精度可達到±0.3mm,為了保證裝配,此時不能都使用圓形孔定位。需要在一個小端頭安裝孔處設置圓形孔做主定位孔,另一個小端頭安裝孔處設置長圓孔做副定位孔。

(c)V桿與后橋

后橋在Y向的位置主要受V桿影響。在V桿大端頭的車橋安裝孔中選取一個通過定位螺栓裝配即可,其余孔可保持裝配過孔。

(d)車架與平衡懸架大支架

車架縱梁與平衡懸架大支架的定位方式和板簧支架、平衡懸架橫梁等相同,需要注意的是此處涉及螺栓穿過多層板連接,經常會出現不同零件上的孔相互遮蔽的“雙眼皮”現象,為了保證定位螺栓能夠順利穿過并且定位可靠,需要增大定位連接處加強板的孔徑。

(e)平衡懸架大支架與I桿

根據平衡懸架運動特性可知,I桿在Y、Z方向上的偏差對后橋位置的影響很小,但是定位裝配可減少I桿裝配時位置竄動,有利于改善接頭橡膠部分的受力不均。I桿和平衡懸架大支架的安裝孔均由機加工形成,相對位置精度較高,可以采用兩個定位螺栓裝配。

(f)I桿與后橋

I桿與后橋的定位裝配方式與上文(e)中所述相同。

4.2 常見的調整結構

目前在車輛生產制造和售后服務過程中存在一些較為成熟的調整結構,對于其具體結構不再贅述,僅簡要說明該結構與車輪定位參數之間的對應關系:

(1)轉向橫拉桿和前輪前束

松開轉向橫拉桿兩端卡箍可以調整兩球頭間距,可以調整轉向橋的車輪前束,是車輪定位參數調整中最簡單、直接的方式。

(2)斜鐵和主銷后傾角

在板簧和前軸之間墊斜鐵可以調整左、右車輪銷后傾角差值。

下面兩種常見的調整結構,通常四輪定位儀不能直接顯示出的調整帶來的變化,需要間接測量車輪相對于車架的位置變化:

(3)墊板與板簧弧高

在鋼板彈簧下方增加墊板,通過不同厚度的墊板可以補償左右兩側鋼板彈簧弧高的差值,可以進一步調整不同的偏差范圍。

(4)輪輞法蘭墊片和兩前輪對稱中心Y向位置

在車輪與制動鼓之間增加法蘭墊片,當左右兩側法蘭墊片的厚度不同并且總厚度不變時,可以模擬前橋對稱中心Y向位置變化。令左側墊片厚度為T,右側為T,則兩前輪對稱中心Y向位置的變化量為y=(T-T)/2,正負號代表偏差方向。

例如:左右分別采用10mm厚的法蘭墊片,兩前輪對稱中心Y向位置不變;左側采用5mm厚的法蘭墊片、右側采用15mm,總厚度還是20mm,但是兩前輪對稱中心Y向位置向右側偏移5mm。

4.3 專用的調整結構

除常見的調整結構之外,還需要一些專用的調整結構替換原產品件,模擬零部件裝配在整車坐標方向上的積累誤差,并能直接影響車輪定位參數。

(1)板簧半弦長和軸距

板簧的半弦長是指前端卷耳中心到中心螺栓在前后兩個卷耳中心連線方向上的距離。車輛左、右板簧半弦長不同會導致前橋相對車架發生傾斜,即一個車輪向前而另一個車輪向后。因此半弦長偏差對前橋和中橋的軸距有影響。

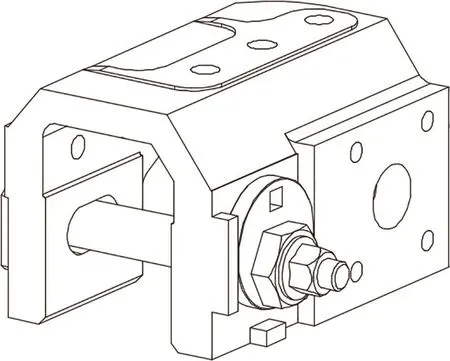

如圖3所示,一種偏心輪調整結構,板簧銷的一端與圓形法蘭連接,并與圓形法蘭偏心設置。在調整時通過外六角頭轉動圓形法蘭,圓形法蘭受到Z向滑槽的限制,帶動板簧銷沿長圓孔在X方向移動,然后通過板簧帶動前橋發生偏斜,來模擬半弦長的變化帶來的影響。

圖3 前板簧銷位置調整結構示意圖

用這種偏心輪調整結構替換原來的板簧前支架和板簧銷,可以不必再制造不同半弦長的板簧試驗樣件。

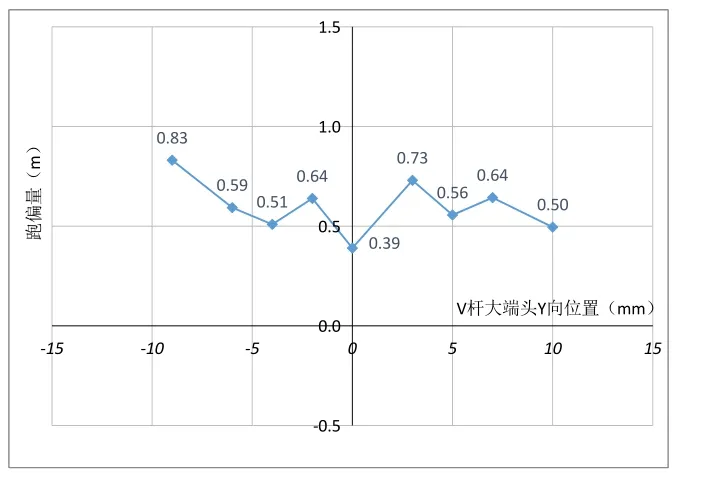

(2)V桿大端車橋安裝點Y向位置和后橋對稱中心Y向位置

根據該車型的懸架結構特性,后橋Y向的位置由V桿大端車橋安裝點確定。V桿與平衡懸架橫梁形成一個三角形結構,改變一側桿體長度即可改變車橋安裝點在Y向的位置。如圖4所示,螺桿的兩端螺紋旋向相反,松開卡箍,通過外六角轉動螺桿,可以調節桿體的長度。

圖4 V桿長度調整結構示意圖

這種調整方式結構簡單,操作方便,但是在調整桿體長度時會同時改變車橋安裝點X方向的位置。由于后橋X方向位置由V桿和兩根I桿共同控制,在I桿不變的前提下,V桿的桿體長度變化不對引起后橋相對車架發生大角度傾斜。這種調整結構仍然是可接受的。

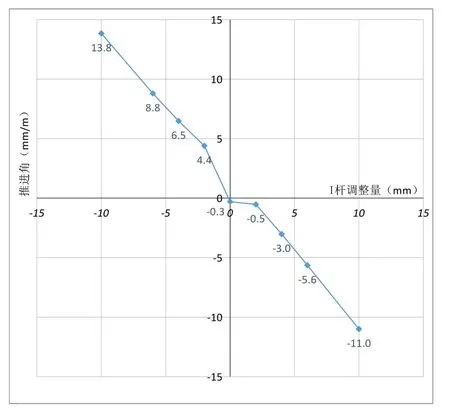

(3)I桿長度和后橋推進角

車橋左右兩側分別通過I桿與平衡懸架大支架連接,是一種平行四邊形結構,左右I桿長度不同會引起后橋相對車架發生傾斜,進而影響后橋的推進角。

I桿長度調整的結構和方法與V桿相同,不再附圖說明。

5 調校后的驗證

5.1 驗證方法介紹

試驗主要分以下幾個步驟:

(1)準備數據件并裝配具備定位結構和調整結構的數據車,按照出廠標準調整到合格狀態;

(2)利用整車下線檢測工位的四輪定位儀測量車輪定位參數并輸出報告;

(3)利用本文所述的調整結構,改變車輪方向偏差或車輪定位參數;

(4)進行跑偏路試,利用跑偏儀(一種高精度GPS設備)記錄實際跑偏量和跑偏方向;

(5)繪制實際跑偏量、車輪定位參數、調整機構模擬的偏差量之間的關系曲線。

5.2 路試方法介紹:

參考GB/T38679《車輛行駛跑偏試驗方法》,并結合實際車型和現場條件,將測試總長度定為100m,車輛以60±2km/h的車速勻速行駛40m找正直線行駛的參考方向,然后駕駛員松開方向盤并保持車速不變行駛60m,在長度終點跑偏儀自動記錄實際跑偏量和跑偏方向。在下面的案例中,向右跑偏記為正值,向左跑偏記為負值。

對于同一種尺寸偏差模擬狀態,跑偏量需要取25~35次試驗的平均值來減少隨機誤差。

5.3 試驗案例分享

下面為前橋和后橋試驗的部分案例:

(1)前橋Y向調整

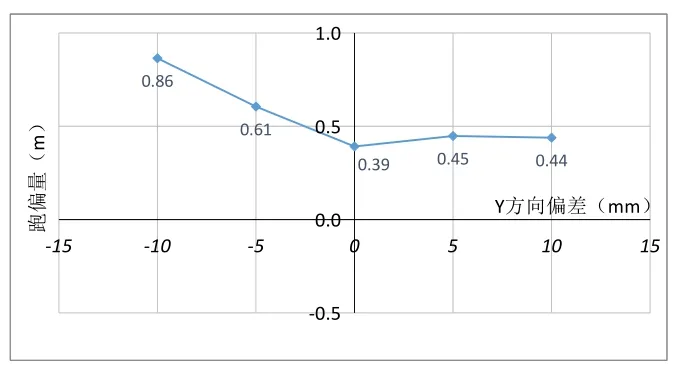

通過輪輞法蘭墊片調整兩前輪對稱中心Y向位置,保持其他參數不變。試驗數據如圖5所示,對稱中心偏向-Y方向(左側)時,偏差量對跑偏量的影響大于對稱中心偏向+Y方向(右側)時的情況。

圖5 跑偏量與兩前輪對稱中心Y向位置的關系

(2)后橋I桿調整

可調整長度的I桿裝配于車輛的右側,左側保持原產品件不變。當調整量為正值表示桿體加長;反之,負值表示桿體縮短。調整時須保持其他參數不變。

每次調整I桿后均檢測車輛的四輪定位參數。俯視車輛,呈現左車輪向后、右車輪向前的趨勢時,推進角記為正值,試驗數據如圖6所示。可以看出推進角隨著I桿的縮短而增大,調整的效果明顯。

圖6 后橋推進角與I桿調整量的關系

(3)后橋V桿調整

調整結構位于后橋V桿右側的桿體上,桿體加長時V桿大端頭往-Y方向(左側)移動;反之,桿體縮短時V桿大端頭往+Y方向(右側)移動。試驗數據如圖7所示,跑偏量隨V桿大端頭Y向位置的變化存在波動,無明顯規律。

圖7 霧霾天氣

圖7 跑偏量與后橋對稱中心Y向位置的關系

6 結束語

本文為行駛跑偏問題的研究提供了一套尺寸調校結構和驗證方法。利用上述這些結構模擬不同尺寸偏差時可以大副減少不同尺寸樣件制造、檢測、篩選、拆換的費用和工時,降低勞動強度,提高工作效率。試驗數據可以清晰直觀反應實際跑偏量、車輪定位參數、零部件尺寸偏差之間的關系,為行駛跑偏問題的進一步深入研究提供可靠的數據支持。后續可以繼續優化這些結構,并設計更為復雜的多偏差組合情況下的跑偏試驗。