汽車內飾用胡麻纖維增強環氧樹脂復合材料的制備及其性能

李 白,石大為,魏家輝

(內蒙古工業大學 輕工與紡織學院,內蒙古 呼和浩特 010080)

汽車已成為人們日常生活中必不可少的代步工具,隨著汽車制造成本的降低,汽車的售賣價格變得更加親民,但與此同時,環境壓力也日益增加。為了進一步減少汽車及其生產對環境帶來的污染,一方面必須在汽車內飾件的回收與利用上加以重視,另一方面應加快開發汽車輕量化材料,以降低車身質量,同時減少油耗和尾氣排放。有研究表明,汽車質量減少100 kg,每100 km可節省燃油0.3 L、減少CO2排放8~11 kg[1],因此,對汽車輕量化材料的開發有著非常重要的意義。

植物纖維增強復合材料憑借其綠色環保、可降解、力學性能較好、原料價格低廉等優勢,成為國內外新材料領域研究開發的熱點,在汽車外部構件及內飾、飛機內飾、軌道交通車輛內飾、建筑材料、露天公共設施等領域得到廣泛應用。由于植物纖維自身力學性能及表面特性等多種因素的影響,使得植物纖維增強復合材料與傳統高性能合成纖維增強復合材料之間的力學性能存在一定的差距。針對植物纖維增強復合材料的高性能化,所采用的方法大都是對植物纖維增強體的表面改性,以提升其與基體材料之間的界面結合效果,探究植物纖維微觀結構、化學成分對復合材料的力學性能及界面性能的調控機制。

本文以胡麻為研究對象探討植物纖維增強體的制備。由于胡麻中含有膠類物質和其他雜質,進而影響胡麻纖維增強環氧樹脂復合材料的成型質量,因此需要對胡麻進行脫膠處理。采用生物酶與化學法聯合脫膠的工藝對胡麻纖維進行脫膠處理。通過減少配置堿液的次數,一方面簡化了脫膠流程,減少了堿性廢水的產生,在一定程度上有利于環境保護;另一方面增加了胡麻纖維的脫膠產量,有助于產業化生產[2]。此外,優化真空輔助樹脂傳遞模塑成型(VARTM成型)工藝中胡麻纖維的用量,并進行界面改性處理[3-5],可制備出符合汽車內飾使用標準的胡麻纖維增強環氧樹脂復合材料,豐富麻纖維復合材料在汽車內飾領域的應用[6-7]。

1 實驗材料與方法

1.1 實驗材料和儀器設備

實驗材料:胡麻稈(內蒙古自治區烏蘭察布市農田)、果膠酶(寧夏和氏璧生物技術有限公司)、環氧樹脂及樹脂固化劑(深圳市郎博萬先進材料有限公司)、硅烷偶聯劑(山東晨光化學試劑有限公司)。

儀器設備:單纖維電子強力機、Z(B)02Q型萬能制樣機(溫州市大榮紡織儀器有限公司)、真空泵(沈陽真空泵廠)。

1.2 胡麻纖維的脫膠處理和改性

化學脫膠的脫膠率較高,脫膠效果顯著,但經堿煮后會損傷纖維,且產生的堿煮廢液需要進行處理,脫膠成本提高。生物酶脫膠的脫膠效果不夠理想,但綠色環保,有很高的應用價值。本文實驗采用生物酶—化學聯合脫膠工藝[8],以實現2種脫膠方式的優勢互補。該工藝的要點是利用生物酶脫膠處理工藝,先去除一部分膠質,減輕后續脫膠工藝的負擔,節省化學藥品。同時,也能使得胡麻纖維溶脹而變得更加松散,在之后的堿煮工藝中所配置的堿煮液可以更加容易地滲透到胡麻中去。另外,在生物酶脫膠處理工藝的基礎上,注意其后處理工藝中相關化學藥品的使用量[9]。生物酶—化學聯合脫膠工藝流程如下:取樣→浸酸→水洗→生物酶脫膠→水洗→脫水→打纖→堿煮→酸洗→水洗→脫水→自然風干→精干麻。

生物酶—化學聯合脫膠工藝參數為:胡麻桿20 g;浸酸時硫酸質量濃度1.6 g/L,浴比1∶50,溫度50 ℃,時間2 h;生物酶脫膠時果膠酶用量8%(o.w.f),浴比1∶50,溫度35 ℃,時間48 h;堿煮時氫氧化鈉質量濃度8 g/L,多聚磷酸鈉質量濃度1.5 g/L,亞硫酸氫鈉質量濃度4.0 g/L,碳酸鈉質量濃度2.0 g/L,JFC滲透劑質量濃度0.8 g/L,溫度95 ℃,時間1.5 h,浴比1∶50;酸洗時硫酸質量濃度1.6 g/L,浴比1∶50,溫度25 ℃,時間5 min。

在熱處理和堿處理等傳統的改性方法中,提高界面黏合強度的同時,會損傷纖維自身。在不損傷纖維的前提下,通過添加一定量的硅烷偶聯劑,可使胡麻纖維與環氧樹脂之間的界面形成偶聯,進而提高界面性能,實現胡麻纖維與環氧樹脂基體的穩定結合[10]。適量的硅烷偶聯劑不僅可以確保對樹脂的良好潤濕性,還可以通過偶聯反應進一步提高復合材料的界面特性。

本文通過改變硅烷偶聯劑的質量分數,分析其對胡麻纖維增強環氧樹脂復合材料性能的影響,以得出硅烷偶聯劑最合適的用量。

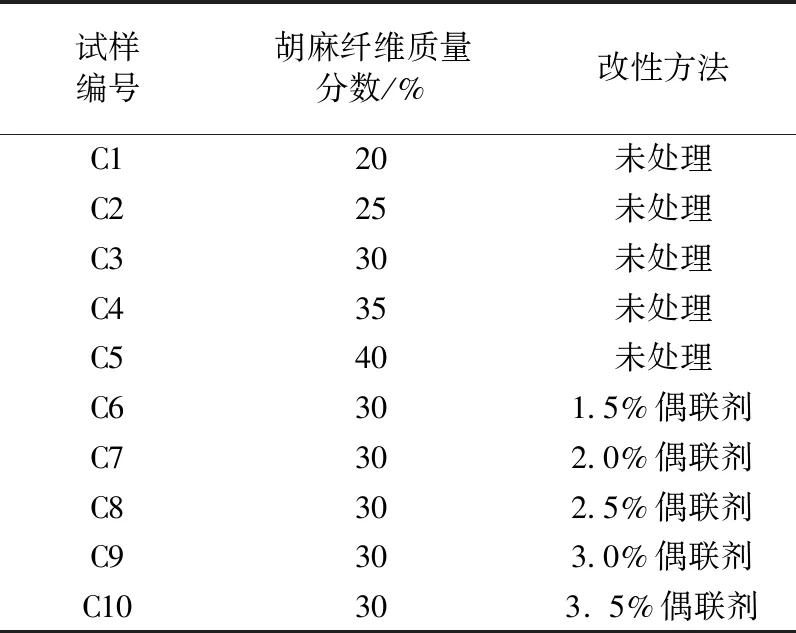

1.3 胡麻纖維復合材料的制備

采用梳理機梳理2~3遍胡麻纖維使其成網,經過反復折疊鋪層后得到的胡麻氈作為增強體,將胡麻氈的尺寸裁剪為25 mm×25 mm,以質量比為10∶3的環氧樹脂、樹脂固化劑混合物作為基體(環氧樹脂和固化劑的使用量一定)。改變胡麻纖維的質量分數分別為20%、25%、30%、35%、40%,確定最佳質量分數后加入不同質量分數的硅烷偶聯劑對環氧樹脂進行改性。參照文獻[11]中將硅烷偶聯劑直接加入到膠黏劑組分中,加入量為基體樹脂量的1%~4%。涂膠后依靠分子的擴散作用,偶聯劑分子遷移到黏接界面處產生偶聯作用。因此選用硅烷偶聯劑的質量分數分別為1.5%、2.0%、2.5%、3.0%、3.5%。添加先后順序為環氧樹脂、樹脂固化劑、硅烷偶聯劑。配置完成后靜置10 min,隨后將改性后環氧樹脂/樹脂固化劑混合物體系加入至料瓶當中。此制備方法要在注射壓力良好的情況下進行真空灌注,灌注完成后在常溫下固化48 h,以使偶聯劑完成遷移過程,從而獲得較好的效果。參照文獻[12]的試樣尺寸進行制備,得到10種不同的復合材料試樣(試樣編號分別為C1~C10)。改性環氧樹脂及胡麻纖維增強環氧樹脂復合材料的編號如表1所示。具體VARTM成型工藝的流程為:精干麻→開松→梳理→鋪層→裁剪→模具涂蠟→加裝脫模布、導流網、導流管→密封→抽真空→灌樹脂→常溫固化→脫模→成品。

表1 改性環氧樹脂及編號Tab.1 Modified epoxy resin and number

2 結果與分析

2.1 聯合脫膠對胡麻纖維力學性能的影響

生物—化學聯合脫膠后胡麻纖維拉伸斷面SEM照片如圖1所示。可知,胡麻纖維的斷面為不規則的多邊形,表面有溝槽,且內部有明顯的中腔。

圖1 脫膠后胡麻纖維拉伸斷面SEM照片(×10 000)Fig.1 SEM image of flax fiber tensile section after degumming(×10 000)

經測試可知:采用生物酶脫膠時單纖維強力為0.98 N/tex;采用化學脫膠時單纖維強力為0.75 N/tex;采用生物—化學聯合脫膠時單纖維強力為0.86 N/tex。由此可見,生物酶脫膠后的胡麻纖維強力最好,但生物酶脫膠不能完全去除胡麻中的膠質,并且酶活性低,脫膠效率低,不能滿足正常的紡織生產。化學脫膠的堿煮次數多,時間長對胡麻纖維造成的損傷大,導致纖維強力相較于其他2種脫膠工藝低。對胡麻采用生物—化學聯合脫膠工藝,由于減少了堿液煮練次數,煮練時間縮短,因而對胡麻纖維造成的損傷較小,強力相對提高。

2.2 胡麻纖維質量分數對胡麻纖維增強環氧樹脂復合材料力學性能的影響

胡麻纖維質量分數對胡麻纖維增強環氧樹脂復合材料力學性能的影響如表2所示。當胡麻纖維加入熱塑性環氧樹脂基體當中,其用量在一定范圍內,胡麻纖維增強環氧樹脂復合材料的力學指標明顯提高,繼續添加胡麻纖維超過這個范圍,復合材料的力學性能有所下降。這是因為,當胡麻纖維在基體中達到一定比例后,若繼續增加胡麻纖維的質量分數會使樹脂灌注變得十分緩慢,難以完全浸潤整塊胡麻氈,一方面會使纖維發生接觸,喪失協同抵抗變形的能力;另一方面導致復合板材的樹脂質量分數相對減少,使后期材料固化困難。這2方面因素是最終導致胡麻纖維增強環氧樹脂復合材料力學性能降低的根本原因。

表2 胡麻纖維質量分數對胡麻纖維增強環氧樹脂復合材料力學性能的影響Tab.2 Effect of flax fiber mass fraction on mechanical properties of flax fiber reinforced epoxy resin composites

隨著胡麻纖維質量分數的增加,胡麻纖維增強環氧樹脂復合材料的力學指標均呈現先升高后略有降低的規律。當胡麻纖維質量分數為30%時,胡麻纖維增強環氧樹脂復合材料的力學性能達到最佳,復合材料的拉伸強度、彎曲強度、壓縮強度達到最大值,分別為37.61、82.53、129.45 MPa。胡麻纖維增強環氧樹脂復合材料的拉伸強度、彎曲強度、壓縮強度均比目前國內汽車內飾使用更為普遍的聚丙烯(PP)材料明顯要好[13],所以,質量分數為30%的胡麻纖維增強環氧樹脂復合材料完全適合應用于汽車內飾材料的生產制造[14]。

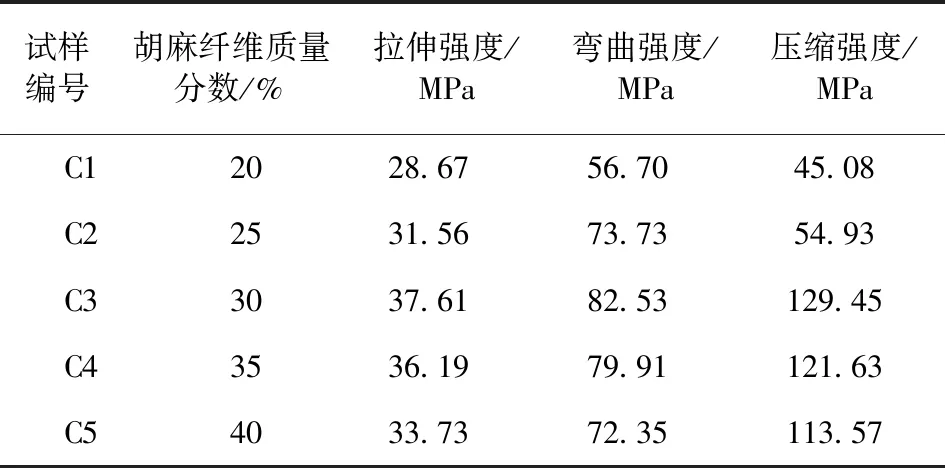

2.3 改性處理對胡麻纖維增強環氧樹脂復合材料力學性能的影響

由于胡麻纖維含有親水性羥基,而環氧樹脂是非親水性聚合物,通過加入硅烷偶聯劑對胡麻纖維進行界面改性處理,能促使胡麻纖維和環氧樹脂的交聯結合。改性處理對胡麻纖維增強環氧樹脂復合材料力學性能的影響規律如表3所示。

表3 改性處理對胡麻纖維增強環氧樹脂復合材料力學性能的影響Tab.3 Effect of modification on mechanical properties of flax fiber reinforced epoxy resin composites

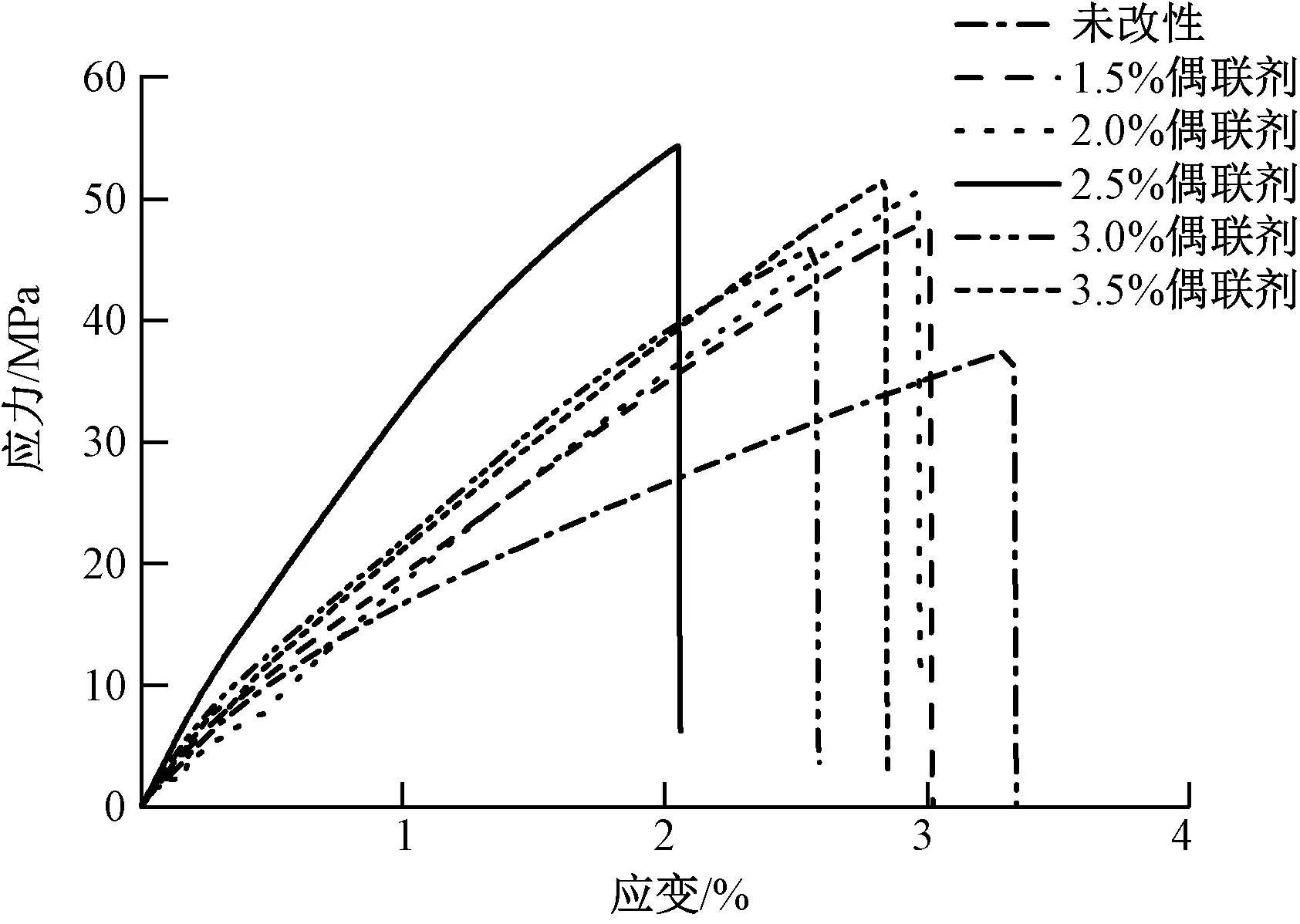

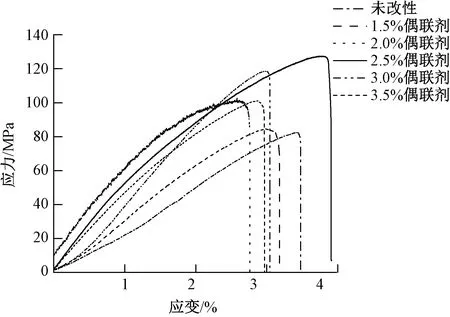

由表3可知,經過偶聯劑改性處理后的胡麻纖維增強環氧樹脂復合材料的力學性能進一步提升。隨著偶聯劑添加量的增加,復合材料的力學指標呈現出先增加后減小的規律。當偶聯劑質量分數為2.5%時,復合材料的拉伸強度、彎曲強度、壓縮強度達到最大值,分別為54.32、127.19、211.95 MPa。可用于力學性能要求較高的汽車內飾部件(如儀表盤),以提升汽車的安全性。圖2、3分別改性前后試樣的拉伸和彎曲應力-應變曲線對比圖。

圖2 拉伸應力-應變曲線Fig.2 Tensile stress-strain curve

圖3 彎曲應力-應變曲線Fig.3 Bending stress-strain curve

3 結 論

①胡麻纖維采用化學脫膠的脫膠率較高,殘膠率較低,脫膠效果顯著,但堿液對纖維會造成一定程度的損傷,且堿煮后產生的廢水處理難度大,不利于環境保護。生物酶脫膠對胡麻纖維幾乎沒有損傷,但生物酶脫膠不能完全去除胡麻纖維中的膠質,且產酶量和酶活性低,脫膠效率低,若只用生物酶來進行脫膠,則不能滿足紡織生產的產業化需求。本文采用生物酶-化學聯合脫膠工藝使得生物酶脫膠和化學脫膠優勢互補,不僅纖維強力高,而且能夠很大程度除去膠質。

②在一定范圍內,通過提高胡麻纖維的質量分數,可使胡麻纖維增強環氧樹脂復合材料的力學性能得到提升。當胡麻纖維質量分數為30%時,胡麻纖維增強環氧樹脂復合材料的力學性能達到最佳,其拉伸強度、彎曲強度、壓縮強度分別為37.61、82.53、129.45 MPa。

③在一定范圍內,通過提高偶聯劑的添加量,可使胡麻纖維增強環氧樹脂復合材料的力學性能較沒有經過偶聯劑改性處理的復合材料力學性能得到進一步的提升。在偶聯劑的質量分數為2.5%時,其拉伸強度、彎曲強度、壓縮強度達到最大,分別為54.32、127.19、211.95 MPa。