馬鋼1000 m3高爐破損冷卻壁功能性恢復的生產實踐

杭桂生,黃靜,張全一,孫樹峰

(馬鋼股份公司煉鐵總廠 安徽馬鞍山 243001)

馬鋼1000 m3高爐第二代爐役于2017年1月13日點火投產,高爐達產順利,爐況順行狀況良好。采用全鑄鐵冷卻壁設計,在高溫區域采用四通道直通式雙層冷卻形式 。隨著冶煉強度增加,高爐運行半年后出現了冷卻壁破損的現象。從2017年7月到2019年5月冷卻壁共出現18根通道破損,且破損部位主要集中在爐腹至爐腰位置。

針對冷卻壁大量破損的現狀,利用高爐檢修的機會,通過采取破損冷卻壁穿管和安裝微型銅冷卻器,對破損冷卻壁進行了功能性修復,同時在高爐操作上進行了相應的工藝調整,取得了顯著的成效,修復的冷卻壁基本實現了功能恢復,冷卻壁破損速度也得到了明顯遏制[1]。

1 冷卻壁功能性恢復的實施過程

1.1 1000 m3高爐破損冷卻壁功能性恢復的原則

破損冷卻壁穿管和安裝微型銅冷卻器必須在高爐定修時間完成實施。

冷卻壁破損通道為B類、C類,控水不大于總量的40%,且通道未灌渣,采取穿管措施進行功能恢復。

新穿入波紋管之間的縫隙,一定要用極高的導熱性能及低溫固化性能耐材壓漿,在保證導熱的前提下還需要一定的強度。

雙層冷卻壁熱面通道斷水,冷面正常的情況下,安裝微型冷卻器不得影響冷面通道。

微型冷卻器安裝孔必須采用機械開孔;

單塊冷卻壁冷面破損、熱面通道部分斷水,則對此塊冷卻壁最大限度的安裝微冷。

破損冷卻壁安裝微型銅冷卻器一定要配合壓漿造襯技術。

1.2 破損冷卻壁通道穿管實施過程

1.2.1 馬鋼1000 m3高爐破損冷卻壁通道穿管的基本原理

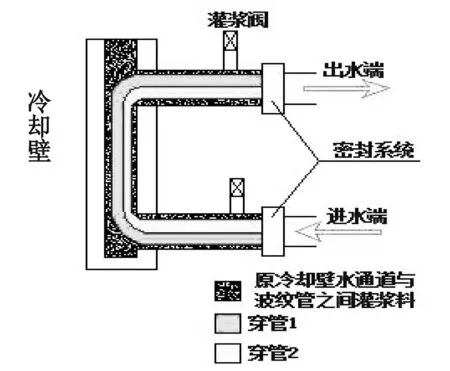

馬鋼1000 m3高爐采用的冷卻壁穿管方法,是將一根不銹鋼波紋管穿到冷卻壁破損水通道的里面,再通過外部密封系統與給排水系統相連接,形成一個回路,并且將原通道與新穿入的波紋管之間的縫隙用耐材填實。如圖1所示。

圖1 冷卻壁穿管示意圖

根據確定的冷卻壁功能性恢復的原則,制定專項通道穿管實施方案,利用高爐定修的機會完成實施。

1.3 破損冷卻壁安裝微型冷卻器實施過程

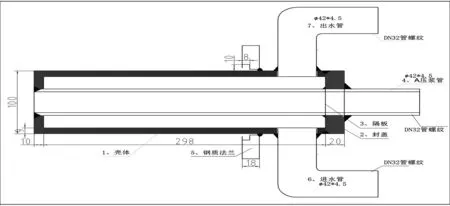

馬鋼1000 m3高爐微型冷卻器安裝采用機械開孔方式,在高爐爐殼上鉆?120 mm孔,橫向及縱向中心距≧300 mm,且橫向兩孔中心不得在一條直線上,上下間距≧50 mm,以均勻布置為宜。在高爐爐殼上鉆?120 mm孔,微型銅冷卻器直徑?100 mm,長度300 mm左右,除去爐殼和填料的尺寸,不超過冷卻壁齒頂為宜,微冷安裝完成后安排壓漿造襯,一般造襯厚度控制在100 mm,見圖2所示。

圖2 微型銅冷卻器安裝尺寸圖

2 高爐操作工藝調整

為提高壁體渣皮穩定性,減少因壁體溫度波動對冷卻壁傷害,降低冷卻壁破損速度,1000 m3高爐在高爐操作上進行了針對性的工藝調整。

適當控制邊緣氣流。通過調整料制,開放中心氣流,抑制邊緣氣流,減少邊緣氣流對壁體的沖刷,增加壁體渣皮的穩定性。

增加風口小套長度。根據充分論證,將風口小套長度由460 mm分次更換至500 mm,增大氣流的穿透能力,減小中心死料柱,增加中心氣流分布。

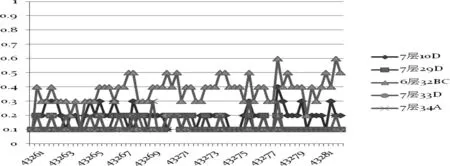

圖3 1000 m3高爐所有安裝微型銅冷卻器出水水溫差變化圖

3 實施效果

恢復了1000 m3高爐破損冷卻壁冷卻功能,延長了破損冷卻壁的使用壽命,現場運行安全、穩定。從2017年所實施的穿管、微型銅冷卻器運行至今無一損壞,穿管水溫差在1℃左右,微型銅冷卻器水溫差在0.6℃左右(見圖3)。爐皮溫度在40℃—50℃左右,爐頂煤氣成分氫氣含量基本維持在H2%≤3.0以內。

冷卻壁壁體穩定性得到顯著提升。

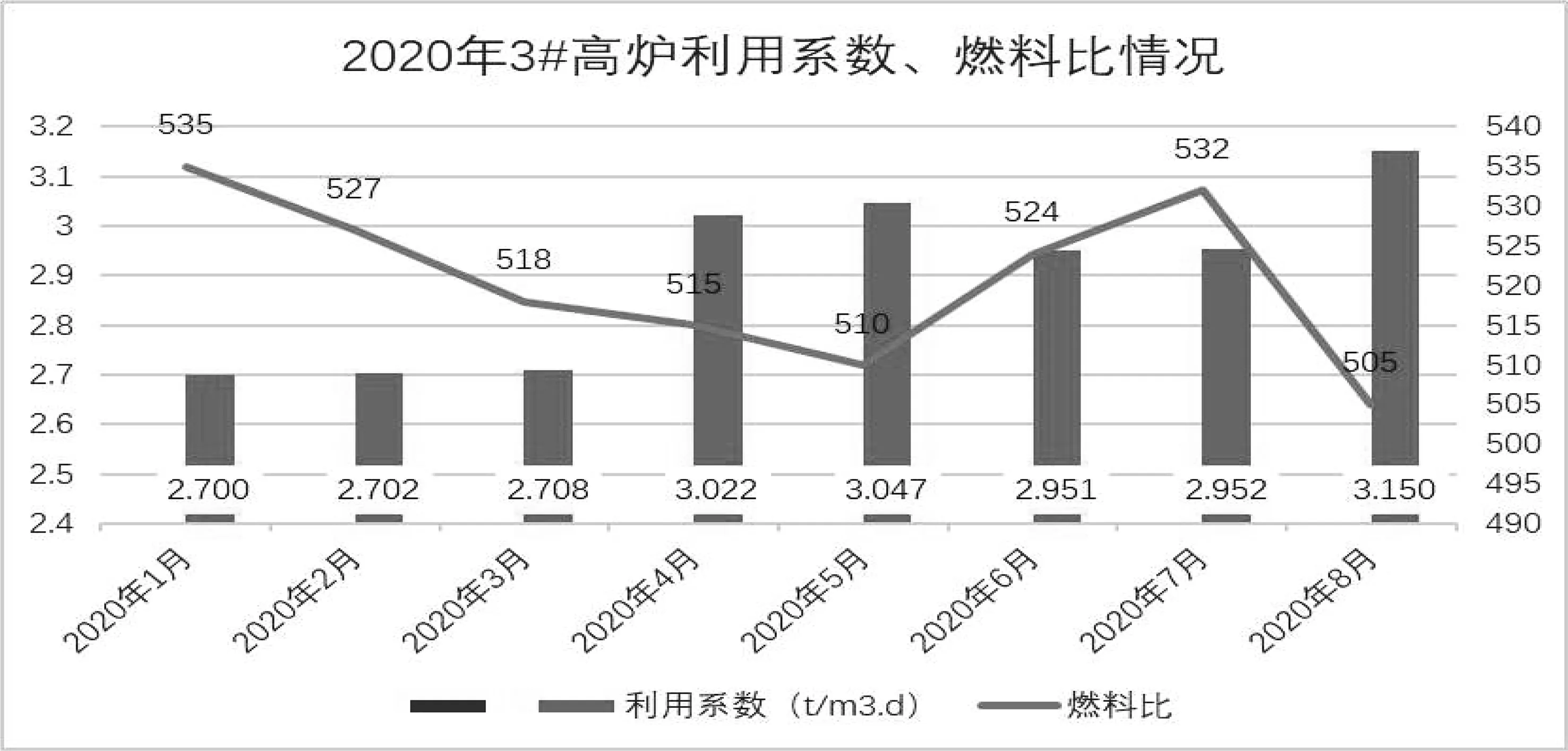

通過對破損冷卻壁功能性恢復和高爐操作的針對性工藝調整,3#高爐爐況穩定性顯著增強,高爐指標顯著提升,取得了較好的經濟效益(見圖4)。

圖4 1000 m3高爐2020年主要指標情況

4 結語

馬鋼1000 m3高爐針對開爐后短時間內出現了冷卻壁快速破損問題,通過制定周密的冷卻壁功能性恢復方案和現場施工方案,利用高爐檢修之機,對破損冷卻壁通道進行分類恢復,在高爐操作上采取針對性的工藝調整,成功的恢復了冷卻壁的功能,遏制了冷卻壁的破損速度,高爐指標也得到顯著提升,同時也為爐役后期高爐破損冷卻壁的功能恢復提供了成功的案例,具有較好的推廣價值。