棒材生產線平/立組合精軋機安裝精度調整

張婷婷,申家華

(馬鋼股份公司設備檢修公司 安徽馬鞍山 243000)

1 概述

在棒材產線設備安裝工程中,軋機的安裝是整個工程的重點,精度要求高,達不到設計生產要求,會引起設備故障,導致堆鋼,影響整個產線的產量和產品質量,造成極大的經濟損失,所以保證精軋機的安裝精度非常重要。

馬鞍山鋼鐵股份公司長材事業部南區棒材生產線1998年12月建成投產,設計生產能力年產60萬噸,最大軋軋速度為15 m/s,全線采用16臺軋機,分為粗軋、中軋、精軋,平立交替布置,形成高速全連軋生產線。從投產至今,設備老化嚴重,原14架軋機設置為平/立可轉換精軋機,通過軋機旋轉來實現平立機架的轉換,回轉機構翻轉不到位現象時常發生,造成軋機軋輥主傳動傘齒箱損壞,中空軸斷裂等設備故障居高不下,嚴重影響生產。為適應高質量、高速度、高產量的要求,馬鋼長材事業部對原14架精軋機進行改造,將原有的平立旋轉轉換軋機改為平立組合式軋機。將原有一套傳動系統拆除,改造成新軋機由軋機平臺、固定底座、平軋機、立軋機、換輥裝置、主傳動裝置、上傳動系統等機械結構組成,平軋機和立軋機各使用一套傳動系統,立軋采用上傳動,水平軋機采用水平傳動。從而解決傳動軸勞損斷裂事故發生。(軋機主要參數:軋機軋輥直徑?325mm-?365 mm,最大軋制力矩18.1 KN.m;減速箱總速比i=1.797,)。(見圖1)

圖1 平/立組合精軋機結構示意圖

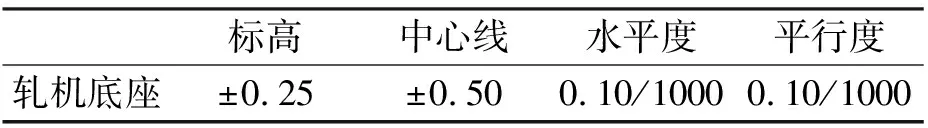

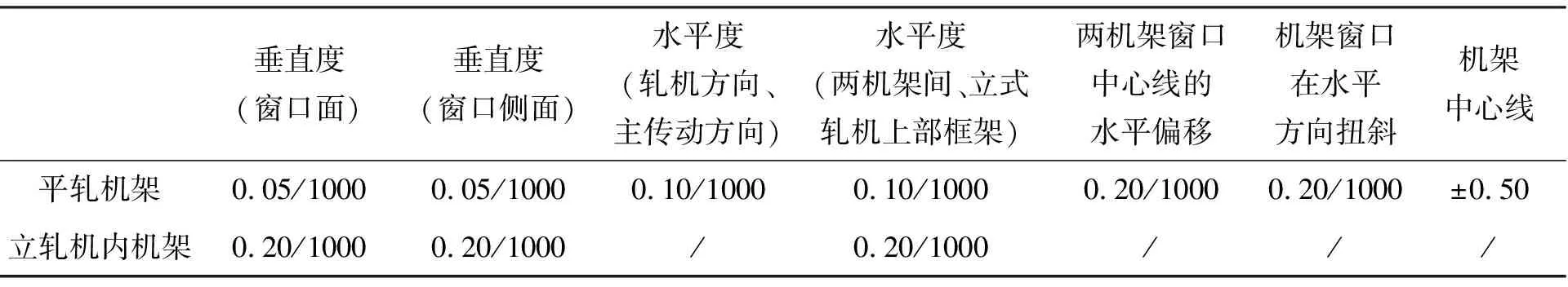

新安裝的棒材精軋機為平軋機架和立軋機架疊加在一個工位上,找正時必需同時保證平軋機和立軋機的安裝精度在規范允許范圍內。安裝執行標準GB50744-2011《軋機機械設備安裝規范》標準,其精度要求見表1、表2。

表1 軋機底座精度要求

如何保證平軋和立軋同時滿足安裝精度要求,第一,測量精度方面,傳統安裝中心支架、掛鋼絲、線墜、尺量等進行設備找正,會造成比較大的累計誤差,兩臺軋機同時掛鋼線,鋼線重疊,相互干擾,找正消耗較多時間進行鋼線基準校準,且費時費力。利用激光跟蹤儀、SKF激光對中儀、全站儀(leica)、經緯儀等測量儀器,快速準確的獲得測量數據。第二,精度找正方面,傳統安裝平軋或者立軋只需選擇一個安裝基準找正底座、軌道、機架等即可,但是根據平立組合軋機的結構特點,需要先保證平軋機的安裝精度,再以平軋為基準找正立軋,平軋和立軋安裝基準相互結合考慮,平軋找正數據和立軋找正數據相互協調校正,保證安裝精度。

表2 平軋、立軋機架精度要求

2 平/立組合精軋機安裝基準選擇及精度調整

新14架是通過此軋機前后兩臺軋機的縱向橫向中心為基準,即以15架軋線中心線為標高基準點▽700±0.3 mm,以13架與15架軋制中心線為縱向軸線基準。橫向位置以圖紙給定的換輥中心線為橫向基準。(見圖2)

圖2 軋機找正示意圖

保證平軋機、立軋機的軋輥橫移軌道固定底座精度。保證固定底座標高和中心在設計要求內,并且標高為負公差。以前后軋機正交基準線的平行線為固定底座基準,保證橫向軋制中心線與傳動部分正交,縱向軋制中心線與傳動部分中心距在設計要求內。

保證立軋軋輥提升固定底座精度。軋機前后正交基準線的平行線為提升固定底座的基準,保證提升固定底座的中心和垂直度達到設計精度,但是立軋軋輥提升固定底座不能獨立進行找正安裝,需要結合橫向和縱向選擇的基準,通過連接6只M42螺栓將其框架與立軋傳動部分固定框架連接,并通過加減5mm調整墊片來達到精度要求。

保證水平軋機安裝精度。在保證標高精度的前提下,嚴格要求軋制中心線的準確性,精度控制在±0.30 mm,橫向縱向水平度控制在0.05/1000,垂直度控制在0.10/1000。這些控制數據均符合安裝規范標準的Ⅱ級偏差值。

保證立軋框架安裝精度。基準選擇不僅要注意立軋相對于軋線基準線和標高,還要兼顧平軋機架的位置,選擇基準應與平軋安裝所用基準相同,因為部件之間存在累計偏差,所以在安裝立軋時精度按標準的Ⅱ級精度進行安裝:即要求軋制中心線精度控制在±0.50 mm,橫向縱向水平度控制在0.10/1000,垂直度控制在0.20/1000。

保證軋機底座安裝精度和節約安裝找正時間。在安裝底座選擇基準不能改變時,在預埋地腳螺栓中心偏差不可避免情況下,制造加工軋機底座時螺栓孔直徑加大20 mm-30 mm,用于消除預埋地腳螺栓中心位置與設計基準的偏差。從而在保證設計給出的基準測量時,減少軋機底座修正螺栓與設計基準的偏差,保證能一次安裝到位;避免返工耽誤工期、影響安裝精度等不利后果。

通過以上精度調整,達到了規范允許偏差范圍(見表3)

表3 規范誤差值與效果值對比表

3 結語

此次平/立組合精軋機安裝工程,采用先平軋設備安裝、后立軋設備安裝順序,平軋找正數據和立軋找正數據相互協調校正安裝參數,嚴格執行國標規范和設計要求,控制各部件設備安裝精度,達到設計和生產要求。