蜂蜜過濾工藝的優化及其對產品品質影響的研究

寧準梅

上海冠生園食品有限公司技術中心,上海 200233

蜂蜜原料中通常含有結晶顆粒、沙塵顆粒、蜜蜂殘留肢體等肉眼可見物質,還含有蜂蠟、花粉等蜜蜂采蜜過程中帶入或自身分泌的微粒。其中結晶顆粒和蜂蠟經過加熱融晶后可溶解部分,其余部分在粗濾階段隨同沙塵顆粒等雜質予以分離,但大部分花粉仍會留在成品蜂蜜中。蜂蜜中的花粉為蜂蜜提供豐富的營養組分,也是蜂蜜真實性和蜜源種類的主要鑒定依據[1-2]。瓶裝成品蜂蜜儲存過程中特別環境溫度較高時,經常在瓶頸處出現一圈顏色較深的薄層黏附物,影響產品的外觀。經分析這層瓶頸黑圈的主要成分是褐變后的花粉,蜂蜜中的部分花粉會緩慢上浮并在包裝瓶頸處聚集,經氧化后色澤加深。需要采用合理的過濾方法將蜂蜜中的花粉含量降至適當水平,不影響蜂蜜營養水平的同時提高其品質。蜂蜜的含水量和溫度對其黏度影響較大[3],可適當提高溫度使蜂蜜流動性更好,利于工藝操作。但長時間處于高溫下的蜂蜜的品質會下降,代表蜂蜜新鮮度的淀粉酶值會降低,羥甲基糠醛值會升高[4-5]。本文將分析蜂蜜原料過濾前增加預沉淀對過濾效率的影響,確定花粉計數方法后,以蜂蜜中的花粉數量為指標,對影響過濾效果的因素和水平進行正交試驗,得到最佳精濾工藝,并對優化工藝所得蜂蜜產品的淀粉酶值、羥甲基糠醛值及瓶頸黑圈出現的時間進行比較,以評估過濾工藝對產品品質的影響及應用至大生產的合理性。

1 材料與方法

1.1 材料與設備

蜂蜜原料(油菜原料蜂蜜、洋槐原料蜂蜜按一定比例混合),由上海冠生園蜂制品有限公司提供。

MS204TS電子天平,上海梅特勒-托利多;NDJ-8S數顯黏度計,上海精密儀器;TDL-5A離心機,上海安亭科學儀器;恒溫水浴鍋,上海齊欣儀器;光學顯微鏡BX53,上海奧林巴斯;Agilent 1260液相色譜,安捷倫科技;Cary 100分光光度計,安捷倫科技;恒溫培養箱,上海一恒儀器;不同孔徑絹絲濾布,市售。

1.2 實驗方法

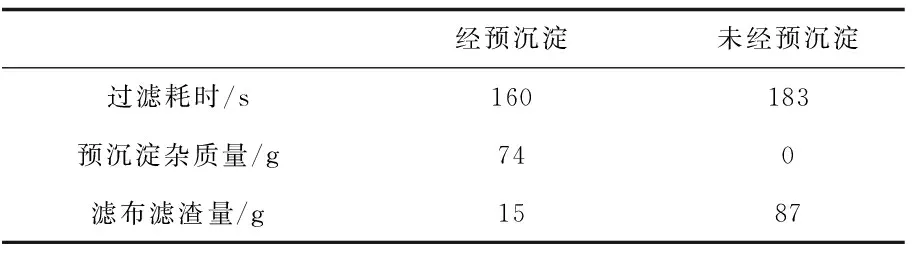

1.2.1預沉淀對粗濾的影響試驗

將蜂蜜原料分為兩份,每份2 L,一份置于量筒中進行30 min預沉淀,棄去底部濾渣后進行過濾,另一部分直接過濾;分別記錄其粗濾(80目)所需時間,記錄預沉淀雜質和濾布濾渣質量。

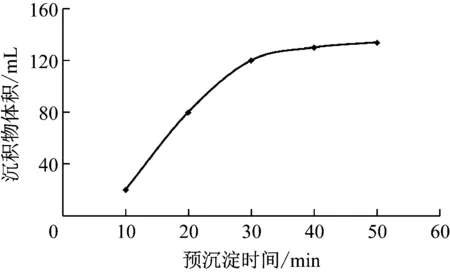

進一步考察預沉淀時間對減輕后續過濾壓力的影響,將蜂蜜原料混勻后分成5份,每份2 L,置于量筒中進行10 min、20 min、30 min、40 min和50 min預沉淀,記錄量筒中沉降物體積。

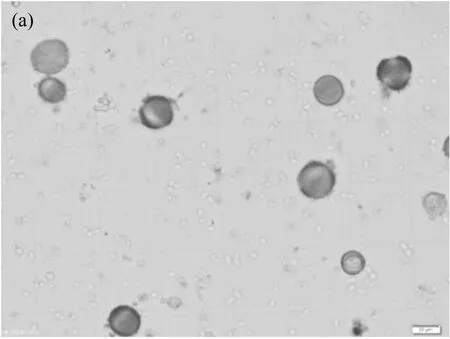

1.2.2花粉提取方法對鏡檢觀察的影響試驗

花粉鏡檢方法參照GB/T 23194—2008,分別采用普通水洗離心和化學處理提取蜂蜜中的花粉[6-7],于顯微鏡下以40×10倍進行鏡檢,觀察花粉顆粒,確定提取方法。

1.2.3蜂蜜溫度對其黏度的影響試驗

將水分19.8%的500 mL蜂蜜樣品置于燒杯中,通過水浴加熱至60 ℃后,再逐漸冷卻至室溫,記錄不同溫度下的黏度值。

1.2.4精濾工藝參數的單因素和正交實驗

對經預沉淀和80目粗濾的蜂蜜原料,采用單因素結合正交試驗,以過濾時原料溫度、絹絲濾布孔徑和層數為考察因素,花粉數量為考察指標,選擇最佳精濾參數。

單因素試驗中,考察溫度對精濾效果的影響時,在固定孔徑為200目,層數為1層的條件下,溫度選擇分別為:40 ℃、45 ℃、50 ℃、55 ℃、60 ℃;考察孔徑對精濾效果的影響時,在固定溫度(單因素最佳過濾溫度),層數為1層的條件下,孔徑選擇分別為:100目、150目、200目、250目、300目;考察層數對精濾效果的影響時,在固定溫度(單因素最佳過濾溫度),孔徑(單因素最佳過濾孔徑)的條件下,層數選擇分別為:1層、2層、3層、4層、5層。所有試驗均重復5次。

根據單因素試驗,選出溫度、孔徑和層數的最優參數,并以最優參數為中間水平,確定正交試驗因素水平表,進行正交試驗,采用SPSS 20.0分析數據。所有試驗均重復5次。

驗證正交試驗所得的最優水平組合,并使用顯微鏡及其配套軟件對花粉粒徑進行測量。

1.2.5精濾工藝對蜂蜜品質的影響

分別選取10批次蜂蜜原料、傳統精濾工藝和最優水平組合精濾工藝的蜜樣,檢測羥甲基糠醛和淀粉酶值的變化。其中羥甲基糠醛的檢測方法參照GB/T 18932.18—2003,淀粉酶值的檢測方法參照GB/T 18932.16—2003。

采用精濾工藝生產的20批的成品蜂蜜放置在常溫環境中,18個月后檢測其淀粉酶值和羥甲基糠醛值。

1.2.6加速試驗對瓶頸黑圈出現時間的影響試驗

將采用傳統精濾工藝、優化精濾工藝和理想精濾工藝處理后的蜂蜜樣品,置于500 mL錐形瓶中進行加速試驗(45 ℃),每周觀察一次,記錄瓶頸黑圈出現情況。所有蜂蜜物料均經80目粗濾后再進行精濾試驗,各精濾工藝具體參數:(1)傳統,200目過濾,不控制過濾溫度;(2)最優水平組合,250目過濾,過濾溫度50 ℃;(3)理想,多層逐級過濾(150目-200目-250目-300目-350目-400目),過濾溫度50 ℃。

2 結果與討論

2.1 預沉淀對粗濾的影響

過濾過程中,原料蜜中的大顆粒雜質會沉積在過濾介質上,導致過濾效率降低。若提前對其進行沉降,取上清液進行過濾則可減少濾布更換次數,提高過濾效率。表1比較了預沉淀對蜂蜜原料粗濾效率的影響。經過預沉淀的蜂蜜原料,其粗濾耗時為160 s,而未經預沉淀的蜂蜜原料,其粗濾耗時也僅為183 s,略長于經預沉淀的蜂蜜原料。但是,在實際操作過程中觀察到,當過濾進行至150 s后,未經預沉淀的蜂蜜原料,其濾布上已有較多濾渣,過濾速率略有放緩之勢。若呈數量級放大過濾總量,預沉淀工序的設置可明顯加大過濾時間的差距。經預沉淀的蜂蜜物料,其雜質質量為15 g,而未經預沉淀的蜂蜜物料,其雜質質量為87 g,可見,經預沉淀的蜂蜜原料可分離大部分雜質,一定程度上可緩解后續過濾壓力。

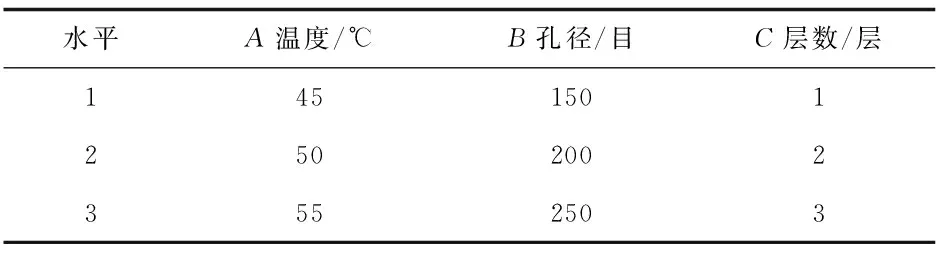

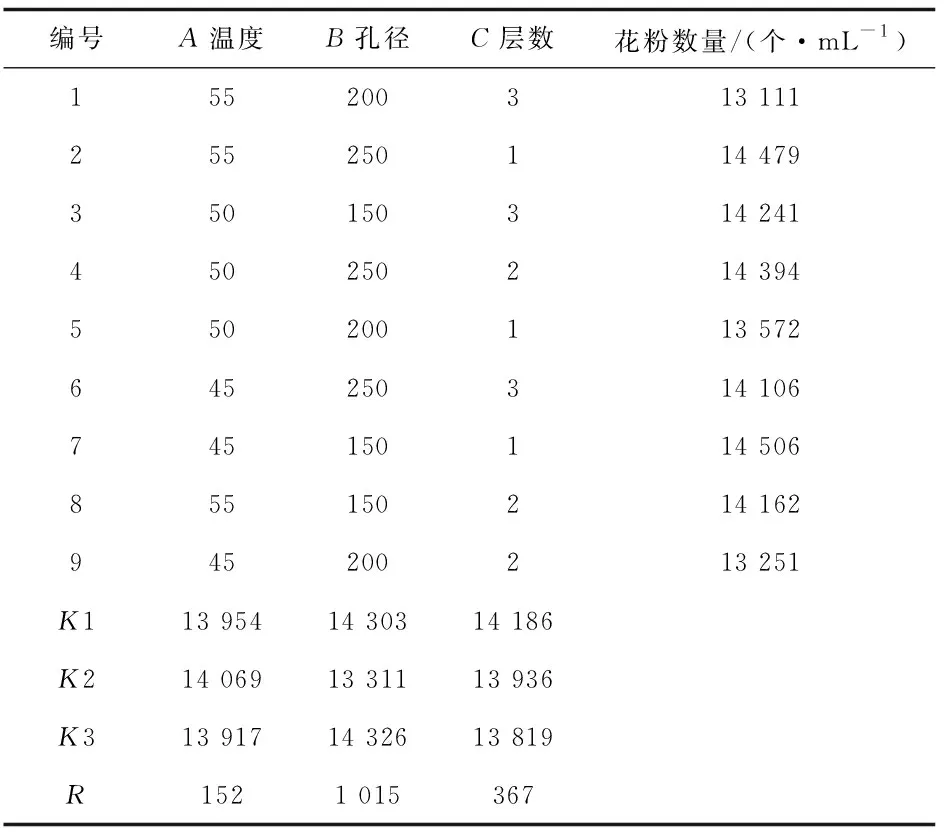

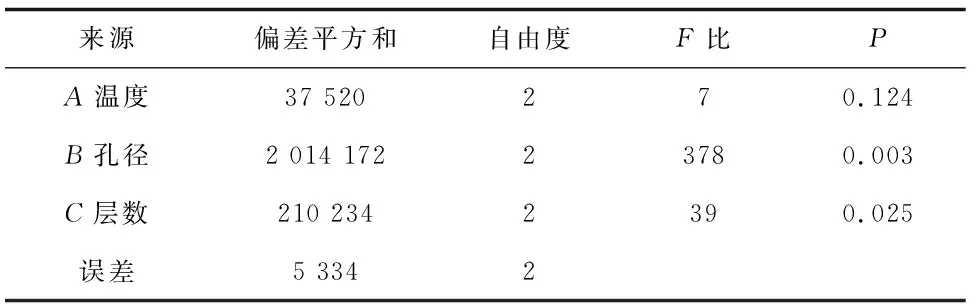

表1 預沉淀對粗濾效率的影響

為進一步明確最佳預沉淀時間,考察了預沉淀時間與雜質沉降之間的關系。由圖1可得,隨著預沉淀時間的增加,蜂蜜原料中沉淀物也隨著增加,當沉淀進行至30 min后,曲線逐漸趨于平緩。為盡可能沉降密度較高的雜質,同時兼顧生產效率,選擇30 min作為最佳預沉淀時間。

圖1 預沉淀時間與沉積物析出之間的關系

2.2 蜂蜜中花粉濃度的測定方法

圖2比較了采用不同方法處理提取蜂蜜中的花粉在40×10倍鏡檢時的形態。圖(a)為采用普通水洗離心法提取所得花粉形態,圖(b)為采用化學處理法提取所得花粉形態。化學處理后所得花粉可清晰辨識其結構,普通離心后僅可觀察其輪廓。過濾試驗主要是考察不同過濾條件下蜂蜜中花粉含量的變化,即只需對花粉進行計數。因此,采用普通水洗離心法即可滿足要求。

圖2 普通水洗離心和化學處理后的花粉形態

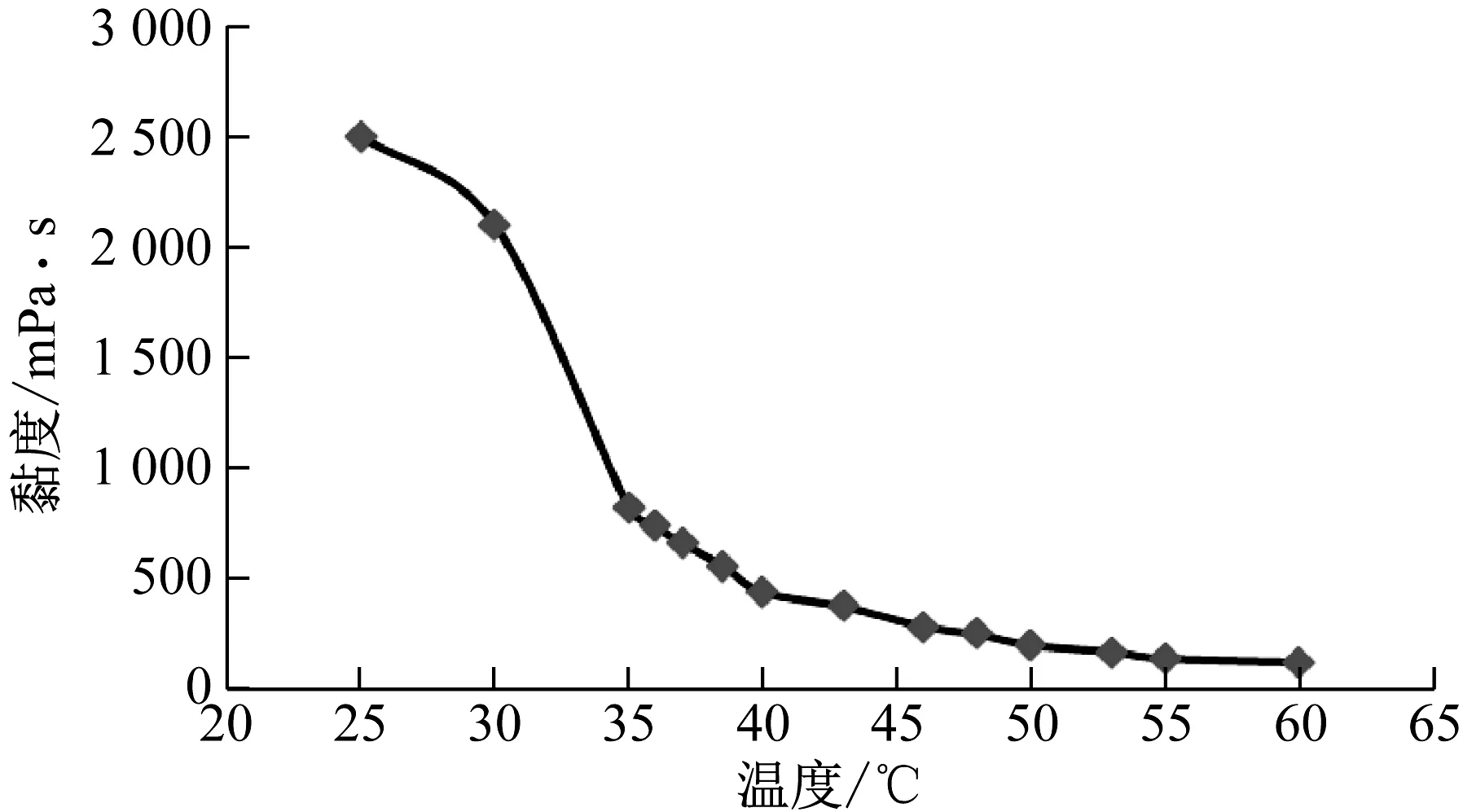

2.3 蜂蜜溫度對其黏度的影響

圖3為不同溫度下蜂蜜(水分為19.8%)的黏度值,蜂蜜溫度由60 ℃逐漸降至40 ℃的過程中,黏度增大緩慢;進一步降低至40 ℃以下后,黏度陡然上升,上升趨勢呈指數規律[8]。為保證過濾時黏度維持在流變性較好且較穩定的狀態,過濾溫度確定在40 ℃~60 ℃之間。

圖3 蜂蜜黏度與溫度的關系圖

2.4 蜂蜜精濾工藝參數的正交實驗

不同蜜源種類的花粉形狀和大小有所差異,魏麗等[9]提出可根據花粉的粒徑大小采用不同孔徑的濾布過濾。我國油菜原料蜜的產量最大,是百花蜜或混合蜜的主要配料,油菜原料蜜中油菜花粉的含量相對較多,花粉粒徑大小為30 μm左右,具有典型性,故以油菜原料蜜和洋槐原料蜜按一定比例配成的混合原料蜜作為本試驗的樣本。

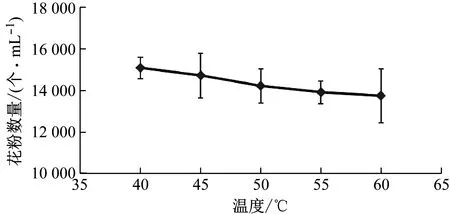

蜂蜜精濾最佳工藝參數的明確,首先對經預沉淀和粗濾后的蜂蜜進行單因素試驗,所選擇的因素分別為:溫度、孔徑和層數。圖4為不同過濾溫度對花粉數量的影響,過濾溫度介于45 ℃和55 ℃之間時,花粉數量減幅較為明顯,其中過濾溫度由45 ℃升至50 ℃時,花粉減少幅度最大。因此,綜合考慮花粉和能耗等情況,選擇50 ℃作為最佳過濾溫度。

圖4 過濾溫度對花粉數量的影響

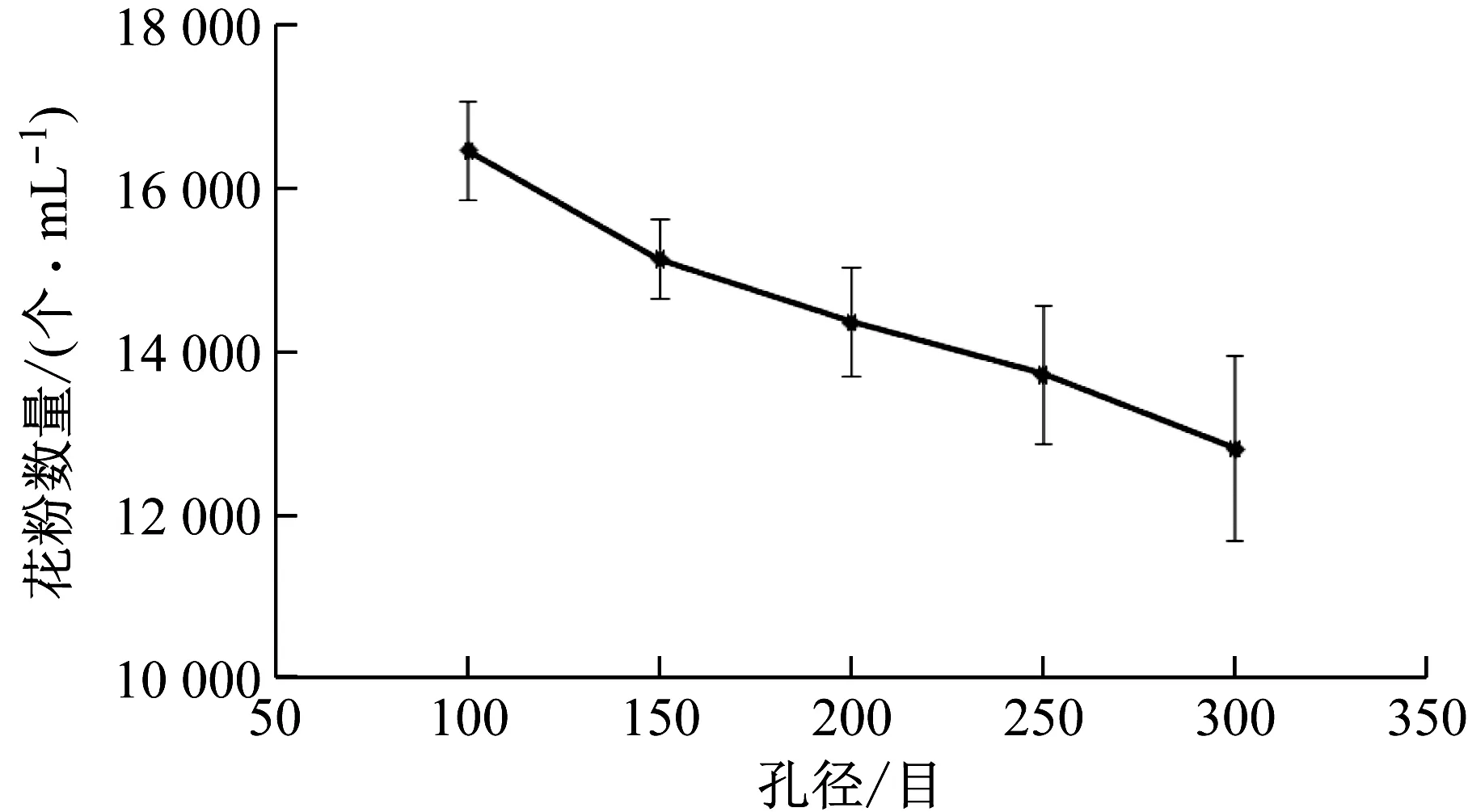

圖5是不同過濾孔徑對花粉數量的影響,隨著過濾孔徑的減小(即濾布目數的增大),花粉數量逐漸減少。當過濾孔徑達到300目時,花粉數量僅剩(12 805±1 139)個/mL。但隨著過濾孔徑的減小,過濾耗時成倍遞增。綜合考慮花粉和效率等情況,選擇200目作為最佳過濾孔徑。

圖5 過濾孔徑對花粉數量的影響

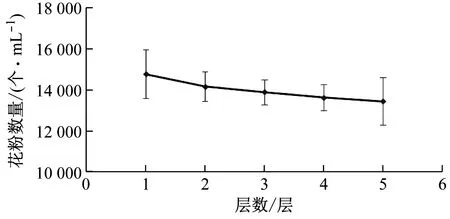

圖6為不同過濾層數對花粉數量的影響,隨著過濾層數的增多,花粉數量呈平穩減少的態勢。當過濾層數由1層增加至2層時,蜂蜜樣品中的花粉數量由(14 765±1 183)個/mL減至(14 151±724)個/mL;而當過濾層數進一步遞增時,花粉數量減幅基本趨于平穩。在兼顧花粉和效率等情況的基礎上,最終選定2層作為最佳過濾層數。

圖6 過濾層數對花粉數量的影響

在單因素試驗的基礎上,以上述各因素的最優條件為中間水平,進行正交試驗因素水平設計,如表2所示,結果和方差分析分別見表3和表4。影響精濾效果的因素從大到小依次為:孔徑>層數>溫度。孔徑和層數對精濾效果有顯著性影響(P<0.05),溫度對精濾效果無顯著影響。溫度的三個水平中,50 ℃時均值最大,孔徑的三個水平中,250目時均值最大,層數的三個水平中,1層時均值最大。即正交試驗所得的最優精濾組合為B3C1A2。

表2 正交試驗因素水平

表3 正交試驗安排及結果

表4 方差分析結果

以最優組合B3C1A2進行精濾效果驗證試驗,花粉數量為(12 453±621)個/mL,小于正交試驗表中任一組合的花粉數量,驗證了“孔徑250目,層數1層,溫度50 ℃”為精濾最佳水平組合。

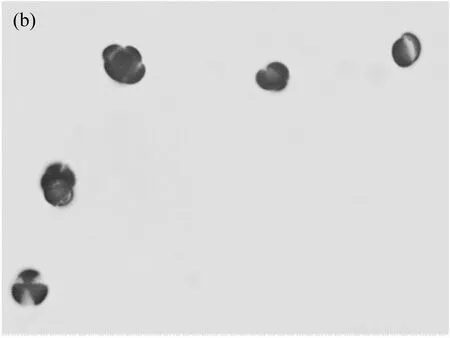

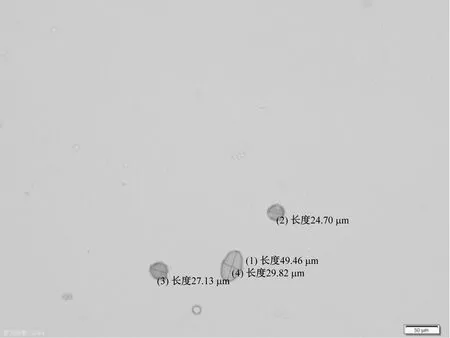

同時,對采用最優水平組合精濾后的蜂蜜樣品中的微粒進行粒徑大小分析,經20×10倍顯微鏡條件下觀察蜂蜜中的微粒,發現絕大多數是花粉粒。通過顯微鏡軟件測量其長軸,統計后發現蜂蜜中花粉的平均粒徑大小為(25.55±6.39) μm。花粉粒徑大小以其長軸計,個別如圖7所示的橢球形花粉的平面長軸為49.46 μm,短軸為29.82 μm,則以其短軸計。

圖7 蜂蜜中花粉的粒徑大小(20×10倍)

2.5 精濾對蜂蜜品質的影響

對蜂蜜原料、傳統精濾工藝和最優水平組合精濾工藝的蜜樣進行檢測分析,觀察其對新鮮度指標羥甲基糠醛值和淀粉酶值的影響,結果傳統精濾工藝和最優水平組合精濾工藝對羥甲基糠醛值和淀粉酶值的影響相當,降幅都不明顯,說明過濾時的溫度和持續時長對蜂蜜的品質影響不大。

將該過濾工藝轉化至大生產后的成品蜂蜜放置于常溫環境下儲存,18個月后檢測其淀粉酶值和羥甲基糠醛值,20批樣品在保質期內的淀粉酶值和羥甲基糠醛值均符合內控標準要求[10]。

2.6 精濾方式影響瓶頸黑圈出現時間的加速實驗

為進一步考察最優水平組合工藝與理想化工藝之間的差距,在不考慮工業化生產等因素的前提下,將理想精濾工藝參數設定為“多層逐級過濾(150目-200目-250目-300目-350目-400目),過濾溫度50 ℃”。經傳統、優化、理想精濾工藝過濾后的蜂蜜樣品中的花粉含量分別為18 931個/mL、12 453個/mL、5 487個/mL。

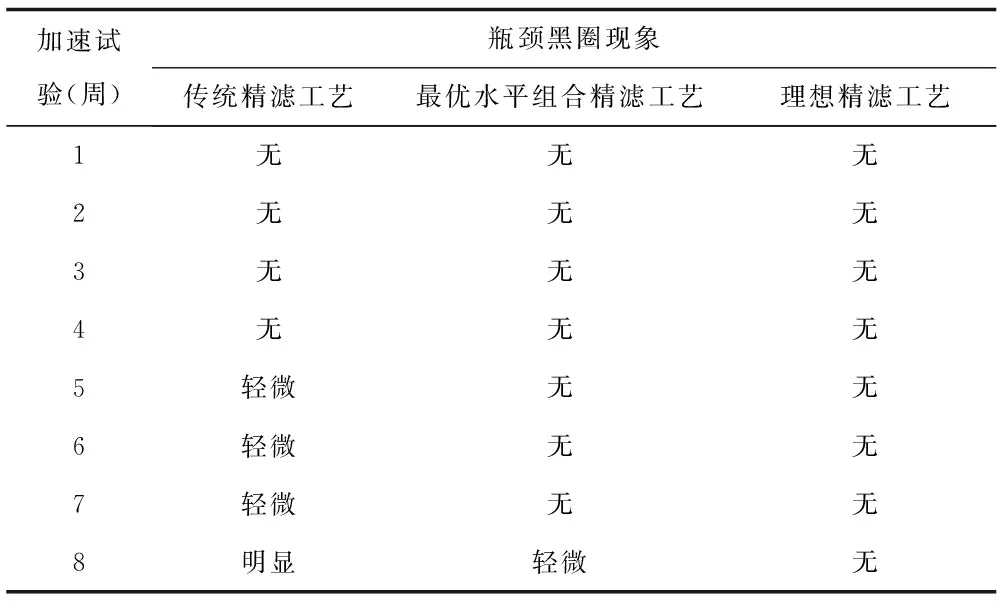

經三種工藝過濾后的樣品瓶頸黑圈出現時間見表5,結果表明,理想工藝樣品,在加速試驗中未發生任何改變;最優工藝樣品,在加速試驗進行至第8周時,瓶頸僅出現黑色微粒聚積現象;而傳統工藝樣品,第5周就出現該現象,第8周已形成明顯的瓶頸黑圈。可見,理想精濾工藝可有效避免瓶頸黑圈的出現,但其逐級過濾層數較多,過濾速度緩慢,不適用于大規模工業化生產,而優化的精濾工藝可在效推遲瓶頸黑圈出現的前提下兼顧實際生產的效率需求。目前,該工藝已運用于日常大規模生產,近五年來蜂蜜成品在保質期內極少發現有瓶頸黑圈現象。

表5 精濾工藝對瓶頸黑圈出現時間的影響

3 結論

過濾蜂蜜原料前增置預沉淀工序,最佳預沉淀時間為30 min,可分離部分密度較高的雜質,緩解了后續過濾壓力,提高過濾效率。以溫度、孔徑和層數為考察因素,花粉數量為考察指標,單因素優選后再進行正交試驗,最終選定“孔徑:250目,層數:1層,溫度:50 ℃”作為最佳精濾條件,其中孔徑對花粉數量的影響最大,層數次之,溫度基本無影響。通過該最優水平組合過濾后的蜂蜜樣品中的花粉數量為(12 453±621)個/mL,平均粒徑為(25.55±6.39) μm;樣品在45 ℃高溫下出現瓶頸黑圈的時間較傳統工藝推遲了3周。優化后的過濾工藝應用至大生產后,近五年來蜂蜜成品在保質期內極少發現有瓶頸黑圈現象。