基于裂紋模板法的金屬網格透明導電薄膜制備及性能改進*

廖敦微 鄭月軍 陳強 丁亮 高冕 付云起

(國防科技大學電子科學學院,長沙 410073)

基于裂紋模板法制備了一種高屏蔽性能的金屬網格透明導電薄膜.采用現有裂紋模板法制備得到的金屬網格透明導電薄膜,其金屬網格厚度較薄,屏蔽性能有待改進.本文在研究了裂紋材料的旋涂轉速對龜裂圖案的影響關系分布曲線中,增加了縫隙深度因子,選取了合適的裂紋材料和旋涂方案,制備得到理想的隨機圖案分布的裂紋模板.通過磁控濺射法在裂紋模板縫隙內外沉積厚度為1 μm 的金屬層,引入了超聲波清洗結合有機溶劑的方法,高效去除裂紋膠模板后,得到了金屬網格透明導電薄膜樣品.實測的金屬網格透明導電薄膜樣品透光率超過85%,同時方阻值保持在2.8 Ω/□左右,具有良好的透光和電磁屏蔽性能.通過制備加厚金屬網格透明導電薄膜改進了屏蔽性能,為后續基于裂紋模板法制備高屏蔽性能金屬網格透明導電薄膜提供了參考.

1 引言

基于裂紋模板法[1?3]制備金屬網格透明導電薄膜,相對于傳統的光刻膠掩膜金屬網格制備[4?6]方案,其采用將裂紋膠溶液旋涂于玻璃等透明基材上,進行自裂解生成隨機裂縫圖案作為掩膜版,接著在裂縫中沉積金屬后去除裂紋膠,可獲得隨機分布圖案的金屬網格透明導電薄膜.由于其工藝簡單,使得網格透明導電薄膜制備成本大大降低,因此具有明顯的性價比優勢.

對于裂紋模板法制備金屬網格導電薄膜,其核心之一在于裂紋膠的選取與配制.目前裂紋膠材料一般采用TiO2[7,8]或者水性丙烯酸樹脂[9,10],也有文獻提到了可以用雞蛋清或者聚合物溶膠-凝膠CA6000[11],甚至指甲油[12]作為裂紋材料,另外還有采用碳酸晶鈉晶體[13]以及SiO2納米顆粒[14]作為裂紋基底.除此之外,膠體二氧化硅[15]以及水溶性丙烯酸酯共聚物膜[16]作為裂紋膠材料也見諸文獻.在裂紋網絡的形成方式上,有采用葉脈網絡和分形網絡為代表的仿生金屬網絡[17],其典型的有葉脈仿生網絡[18]和仿生竹根金屬網格[19];另外一種就是以河床自裂解方式自發形成裂紋網絡[10,20]最為普遍,本文也是以該種自裂解法來得到隨機裂紋模板圖案.

雖然裂紋模板法制備金屬網格透明導電薄膜具有諸多優勢,但是其制備得到的網格厚度一般較薄[21?23],因而其屏蔽性能不夠理想.傳統靜置溶解去除裂紋膠的方法只能在金屬沉積厚度相對縫隙深度很薄的情況下使用,這限制了沉積的金屬厚度.本文引入了超聲振蕩溶解的方法,可用于解決厚金屬沉積后裂紋模板去除的難題.通過一種新的水性丙烯酸樹脂裂紋膠的材料,并結合圖案尺寸分布規律的研究,最終制備了一種隨機圖案分布的金屬網格透明導電薄膜.該透明導電薄膜在保持高透光率的前提下,由于增加了網柵的厚度,其屏蔽性能得到增強,因此在整體上獲得了良好的光電性能.

2 金屬網格透明導電薄膜樣品制備

在本文裂紋模板的制備中,采用優化材料配比的水性丙烯酸樹脂作為掩膜液,以二氧化硅玻璃作為透明基底,清洗后將透明基底置于勻膠機中進行掩膜液旋涂,靜置干燥后產生龜裂縫隙.接著采用磁控濺射法在裂縫中沉積金屬,之后進行裂紋模板的去除,最后得到金屬網格透明導電薄膜.

裂紋膠采用廣州海豚新材料有限公司的型號為dolphin-1062T 的水性丙烯酸樹脂,該型號溶液與其他型號水性丙烯酸樹脂材料相比其形成龜裂圖案比較均勻,并且其裂紋寬度和深度都方便調節,因此適宜在本實驗中作為裂紋膠溶液.一般二氧化硅玻璃片表面有各種不易察覺的雜質和污漬,因此先用無水乙醇浸泡 5 min,接著用去離子水沖洗,循環三次后,最后用氮氣槍吹干,等待下一步裂紋膠溶液旋涂.

將清潔后的二氧化硅玻璃片置于勻膠機底面吸盤上,設置一級旋轉參數(500 r/min,30 s),二級旋轉參數(1500 r/min,20 s),然后在樣品玻片表面均勻滴涂水性丙烯酸樹脂裂紋膠溶液,開啟機器后,得到旋涂均勻裂紋膠樣品薄膜.在旋轉參數設定中,通過設置不同的轉速參數,相應獲得不同厚度的樣品薄膜.

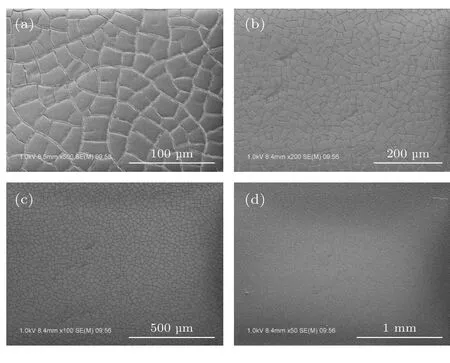

在旋涂水性丙烯酸溶液之后,樣品放置于陰涼處靜置干燥12 h,薄膜進行充分自裂解形成隨機龜裂圖案裂紋模板.對于裂紋模板形成的龜裂縫隙,采用S4800 電子顯微鏡觀測裂縫圖案,如圖1所示,形成了明顯的龜裂圖案,并且孔徑圖案大小呈隨機分布,并且裂縫寬度也比較均勻.

圖1 不同觀測尺度下裂紋圖形的電子顯微鏡觀測結果(a) 100 μm;(b) 200 μm;(c) 500 μm;(d) 1 mmFig.1.Electron microscope observation results of the crack pattern at different observation scales:(a) 100 μm;(b) 200 μm;(c) 500 μm;(d) 1 mm.

在得到充分裂解的龜裂模板后,可以采用磁控濺射法、化學沉積法、電鍍法以及電子束蒸發等工藝沉積相應的金屬填充到裂縫中.本文采用磁控濺射法,首先濺射50 nm 厚度的鉻用于增強與透明基底的黏附力,在上面濺射沉積1 μm 厚度的銅,濺射功率控制在140 W,最后得到厚度均勻的金屬沉積層,金屬沉積樣品如圖2 所示.可以看出,金屬沉積樣品有一段窄帶區域相對其他區域顏色更深,這與該區域本身不干凈或有缺陷、濺射前該區域未完全干燥以及轉移夾具不清潔都有關系,同時該樣品濺射時間較長膜層較厚,使得此區域在濺射后出現部分脫落,但對樣本整體性能影響不大.

圖2 磁控濺射后沉積金屬樣品圖Fig.2.Diagram of the metal sample deposited after magnetron sputtering.

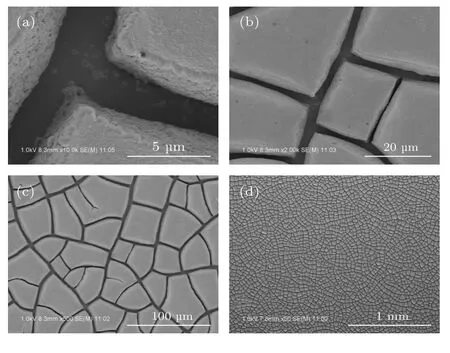

如圖3 所示,通過電子顯微鏡觀測濺射金屬縫隙內外金屬分層明顯,濺射金屬層較厚,覆蓋致密,觀測到大范圍的隨機分布金屬層圖案,并在部分區域有邊緣金屬層翹曲現象,但是在整體上金屬圖案與裂紋膠的龜裂圖案一致.尤其縫隙內外的金屬沉積高度區分明顯,方便下一步去除裂紋膠和多余的覆蓋金屬后獲得所需的隨機網格圖案.

圖3 在不同觀測尺度下,磁控濺射后沉積金屬裂紋圖案觀測結果圖 (a) 5 μm;(b) 20 μm;(c) 100 μm;(d) 1 mm Fig.3.Observation diagram of the metal crack pattern deposited after magnetron sputtering at different observation scales:(a) 5 μm;(b) 20 μm;(c) 100 μm;(d) 1 mm.

為了得到金屬網格透明薄膜,需要去除裂紋膠以及覆蓋在裂紋膠表面的金屬薄膜.將樣品放置于超聲清洗機中,加入丙二醇丁醚有機溶劑,超聲15 min.去膠過程中,超聲功率設置為60 W,可快速去除裂紋膠,去膠完成后,再放入丙酮溶劑中浸泡1 h 去除剩余的表面雜質,并用去離子水清洗輔以氮氣槍吹干,最后得到完整的金屬網柵薄膜樣品,如圖4 所示.

圖4 金屬網格透明導電薄膜樣品圖Fig.4.Diagram of metal mesh transparent conductive film.

由金屬網格導電薄膜樣品的電子顯微鏡觀測結果圖5 可以看到,在不同觀測尺度下,整體上網格圖案金屬線條呈現隨機圖案分布,其線寬在1—2 μm 之間,周期間距為25—30 μm,網柵線條清晰完整.

圖5 在不同觀測尺度下,金屬網格透明導電薄膜樣品電子顯微鏡觀測結果圖 (a) 100 μm;(b) 200 μm;(c) 500 μm;(d) 1 mmFig.5.Electron microscope observation of metal mesh transparent conductive film sample at different observation scales:(a) 100 μm;(b) 200 μm;(c) 500 μm;(d) 1 mm.

另外,為了更好地對比金屬網格透明導電薄膜制備過程中裂紋膠模板成型、裂紋膠膜濺射金屬樣品和最后得到的金屬網格透明導電薄膜圖案詳細變化情況,圖6 分別給出了該薄膜制備過程中樣品的電子顯微鏡圖案觀測結果.

圖6 金屬網格透明導電薄膜制備過程中電子顯微鏡觀測結果圖 (a) 10 μm 觀測尺度下裂紋圖案;(b) 10 μm 觀測尺度下金屬沉積圖案;(c) 10 μm 觀測尺度下金屬網格圖案;(d) 50 μm 觀測尺度下金屬網格圖案Fig.6.Electron microscope observation results during the preparation of metal mesh transparent conductive films:(a) Crack pattern at 10 μm observation scale;(b) metal deposition patterns at 10 μm observation scale;(c) metal mesh pattern at 10 μm observation scale;(d) metal mesh pattern at 50 μm observation scale.

圖6(a)—(c)分別顯示了在同樣的10 μm 觀測尺度下的裂紋模板縫隙圖案、濺射金屬圖案和金屬網格圖案,可以看出在這3 個工藝階段得到的樣品清晰均勻分布,同時圖6(d)所示為50 μm 觀測尺度下的金屬網格圖案,進一步說明了網格的厚金屬層凸出分布.

3 金屬網格透明導電薄膜樣品的光電性能測試

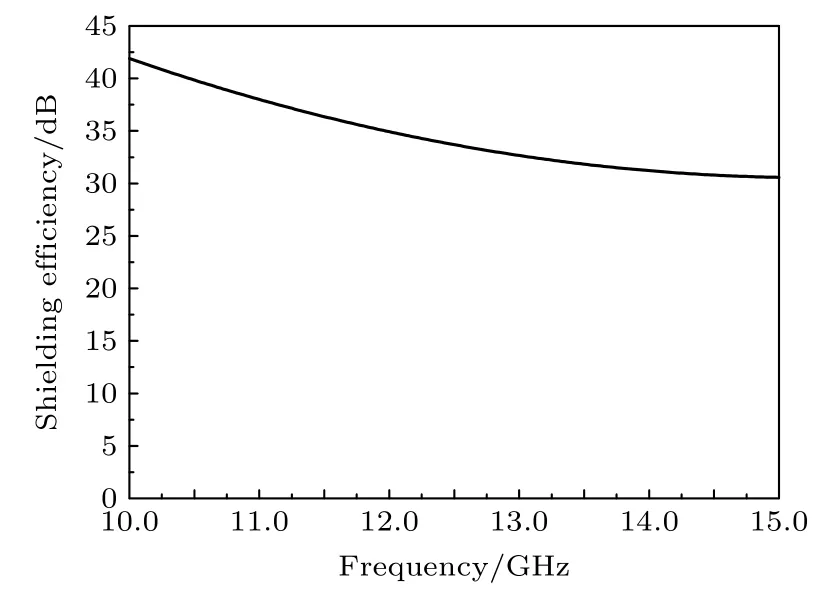

采用蘇州晶格電子有限公司的四探針方阻測試儀 (型號:ST2258 C) 測試了網格薄膜樣品整個區域多個離散點位置的方阻值大小,進而表征金屬網格透明導電薄膜樣品的導電性能.圖7 所示為選取多個區域測試得到的方阻采樣測試曲線,測試得到的方阻值為(2.8±0.3) Ω/□.同時采用Agilent-N5224A 網絡分析儀連接成都匯英聯科技有限公司的BJ120 直波導進行波導法測試該樣品的電磁屏蔽效能,如圖8 所示,展示了該樣品具有良好的電磁屏蔽性能.

圖7 制備得到的金屬網格樣品的方阻測試曲線結果圖Fig.7.Results of the square resistance test curve of the prepared metal mesh sample.

圖8 制備得到的金屬網格樣品的電磁屏蔽效能結果圖Fig.8.Results of electromagnetic shielding effectiveness of the prepared metal mesh samples.

另外,我們使用彩譜儀對網格薄膜樣品進行了可見光波段透光率測試,測試結果如圖9 所示.可以清晰地看到,該樣品在光波長400—700 nm 波長范圍內的平均透光率達到85.31%,體現了良好的透光性能.

圖9 金屬網格薄膜樣品的透光率測試結果圖Fig.9.Light transmittance test results of metal mesh film samples.

通過以上對網格薄膜樣品的方阻、電磁屏蔽效能和透光性能的測試,可知制備的網格樣品在保持高透光的前提下,由于解決了厚金屬的裂紋膠去除工藝,通過沉積較厚的金屬層,實現了金屬網格透明導電薄膜屏蔽性能的提升.為了說明本文工作的性能改進情況,表1 列出了本文工作與前人工作的性能對比,說明通過濺射較厚金屬層,對于其導電和透光性能都有一定提升.

表1 文獻工作性能比較Table 1.Performance comparison among this work and other literatures.

4 金屬網格透明導電薄膜制備研究討論

在采用裂紋模板法制備金屬網格透明導電薄膜的過程中,裂紋膠溶液的旋涂和金屬層的沉積以及裂紋膠去除,都對金屬網格透明導電薄膜樣品的性能影響巨大,因此分別對裂紋膠溶液的旋涂和金屬沉積及去膠進行研究,以得到性能最優的網格薄膜樣品.

4.1 裂紋膠溶液旋涂性能

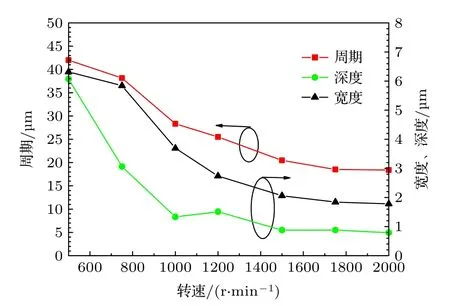

在裂紋膠溶液旋涂過程中,通過不同的旋涂速度可以得到不同厚度的裂紋膠薄膜,而裂紋膠的不同厚度又對應不同的龜裂圖案的平均孔徑周期和縫隙寬度.以水性丙烯酸樹脂dolphin-1062T 作為裂紋膠,前置旋涂轉速均設置為500 r/min,后置旋涂轉速分別設置為500,750,1000,1200,1500,1750 和2000 r/min 來獲取旋涂速度與平均孔徑周期、縫寬及縫隙深度之間的關系.隨著旋涂轉速的不同,可以觀測裂紋圖案相應的特征孔徑周期、縫寬以及縫隙深度來確定最佳的轉速,以得到最優的光電性能.

裂紋周期和縫寬的參數測量是通過電子顯微鏡下采用多點區域均勻采樣測量的方法,即分別得到10 個測量數據然后取平均數.縫隙深度數據采用輪廓儀進行測量,同樣也是隨機選取10 個測量區域進行數據測量,然后對采集的10 個測量數據結果取平均數.在通過電子顯微鏡圖案觀測和輪廓儀縫隙深度的測量后可以獲得一系列周期、縫寬和深度數據,然后作圖表征轉速大小與之的影響關系曲線.

從圖10 可看到,隨著旋轉速度的增加,裂紋薄膜的龜裂圖案的平均孔徑周期、縫隙深度及縫隙寬度都隨之減小,但并不呈線性規律.在500 r/min開始轉速較低的時候,龜裂圖案的周期以及深度和縫寬都比較大,隨著轉速增加一開始下降比較快,隨著轉速的增加其尺寸變化速度趨于平緩,當轉速超過1500 r/min 后,其尺寸開始變化平緩最終達到了穩定狀態.對于金屬網格導電薄膜而言,材料的透光率和方阻值與縫隙寬度密切相關,縫隙寬度越大則透光率和方阻值都越小.與此同時,縫隙深度的變化對透光率影響很小,但是隨著縫隙深度越深,方阻越低,尤其深度較低的情況下影響更為明顯.因此,可以通過增加網格金屬厚度的方法,在不改變透光率的前提下降低方阻值,增加導電性能.通過曲線分析可知,基于該曲線圖選取所需的轉速來獲取相應的龜裂尺寸圖案,并在后繼沉積金屬層和去除裂紋膠后得到所需光電性能的金屬網格透明導電薄膜.

圖10 裂紋膠旋涂轉速與裂紋周期、縫寬及縫深的關系曲線圖Fig.10.Relationship curves of the rotational speed of the crack adhesive spin coating to the crack period,crack width and crack depth.

4.2 金屬濺射沉積和裂紋膠去除

得到龜裂圖案后,在采用磁控濺射金屬沉積的過程中可以發現,濺射功率過低會導致金屬沉積速率很慢,影響濺射效率;但是濺射功率過高導致濺射過程不穩定,影響金屬沉積質量.因此,最后選擇的濺射功率在140 W 左右,濺射的效果最佳.另外,由于沉積的金屬較厚,一次沉積1 μm 厚度的金屬需要的時間較長,會導致濺射腔體內的溫度很高,同樣也會影響濺射質量甚至損壞機器本身,因此在濺射過程中采用濺射30 min、休息30 min 這種循環濺射-休息的方式進行五次,最終得到鍍制50 nm 厚度的鉻和1 μm 厚度的銅金屬沉積的濺射樣品.濺射得到金屬沉積的樣品后,需要選用合適的有機溶劑對裂紋膠進行溶解和去除.雖然丙酮可以軟化裂紋膠,但溶解效果不理想,因此去除裂紋膠一般采用氯仿和丙二醇甲醚醋酸酯,其中氯仿由于見光會產生劇毒,出于安全考慮,采用丙二醇甲醚醋酸酯作為有機溶劑用于溶解裂紋膠比較合適.雖然該溶劑毒性較低,但容易揮發出刺激性氣味,對人體有潛在傷害,因此對于實驗環境通風性能要求較高.

在本文中選擇另一種有機溶劑丙二醇丁醚,該溶劑具有與丙二醇甲醚醋酸酯同樣的裂紋膠溶解效果,同時揮發很小,幾乎沒有刺激性揮發氣味,適合用于裂紋膠的溶解去除.另外,由于沉積金屬層較厚的緣故,傳統的靜置溶解方式已經不再適用.因為有機溶劑滲入裂縫溶解裂紋膠的量極少,采用靜置溶解方案時效率非常低.經試驗發現,將沉積金屬后的樣品浸泡于有機溶劑中靜置一周,樣品幾乎沒有任何變化,因此采用靜置溶解法無法去除裂紋膠.受超聲清洗工藝能加快清洗效率的啟發,通過將樣品放置于超聲清洗機中,加入丙二醇丁醚有機溶劑,經過短時間超聲溶解步驟,可以達到快速去除裂紋膠的效果.經過對超聲時長試驗,最終確定超聲15 min,超聲功率設置為60 W 時,既能快速溶解裂紋膠,同時又不會對網格結構本身造成損壞,可高效去除裂紋膠及表面黏附雜質,從而獲得完整金屬網格透明導電薄膜.

5 結論

本文提出了一種基于裂紋模板法的加厚金屬網格導電薄膜制備方法.通過裂紋模板的制備以及裂紋圖案的機理分析和研究,確定了最佳旋涂轉速為1500 r/min,在得到的龜裂圖案上通過磁控濺射法控制濺射功率約為140 W,以30 min 濺射-機器休息30 min 的方式循環五次濺射得到50 nm厚度的鉻和1 μm 厚度的銅金屬沉積層.在裂紋膠去除過程中采用了一種新的低毒、低揮發氣味溶劑丙二醇丁醚以取代之前帶有強刺激揮發氣味的溶劑丙二醇甲醚醋酸酯.針對厚金屬沉積在靜置溶劑中浸泡溶解難以去除裂紋膠的難題,引入了超聲波振蕩附加有機溶劑相結合的溶解去除方式,極大地提高了裂紋膠去除效率,獲得了相應的金屬網格透明導電薄膜.其線寬處于1—2 μm 之間,周期為25—30 μm,通過對制備的樣品進行性能測試,平均方阻值為2.8 Ω/□,透光率超過了85%,展現了良好的光電性能.