復合材料電桿結構參數優化研究★

鄭春生,李 想,楊嵐琦,王 哲,劉彥君,安利強,江文強

(1.勝利石油管理局有限公司電力分公司,山東 東營 257000; 2.華北電力大學機械工程系,河北 保定 071003)

1 概述

纖維增強樹脂基復合材料具有輕質高強、耐腐蝕、耐疲勞、電絕緣等特點,是輸電桿塔結構材料的理想選擇[1]。

復合材料電桿強度高、重量輕,其重量僅為200 kg,是普通水泥電桿的1/6,而且彎曲強度可達水泥桿的3倍以上,可有效提高安裝效率,降低勞動強度。同時,復合材料桿塔應用于輸電線路中,可有效降低塔基的電磁場強度,減少線路維護量,節省線路走廓投資及安裝成本[2]。但目前復合材料電桿的整體剛度較小且風擺幅度大,易對線路的正常運行造成不利影響[3]。加拿大RS公司研制的組合套接結構式輸電桿,創新性地采用了聚氨酯樹脂體系,與常規的不飽和聚酯樹脂復合材料相比,具有更大的強度、耐沖擊力以及較大的比強度[4]。Urgessa等[5]研究發現桿塔的最大應力隨著纏繞角的增加先增大后減小。Haijun Xing[6]進行了220 kV輸電線路桿塔復合絕緣交叉臂壓桿承載力計算研究。周邢銀等[7]將復合材料葉片簡化為對稱非均勻層合板梁,結合有限元與靜態位移測量方法,分析得出中心耦合區域獲得的彎扭耦合效應顯著。張穎等[8]對不同位置偏軸對稱鋪設的復合材料層合板進行靜力和模態分析,得出在低階模態時中部區域耦合板耦合效果明顯,端部耦合板在高階模態時彎扭耦合效果更明顯。

基于上述研究,本文以電桿復合材料化、輕質高強為目的,利用仿真分析的手段,研究復合材料電桿結構特性以及結構增強的方法,對其進行結構參數優化,從而有效提高復合材料電桿的彈性模量,增加電桿剛度和其承載力。

2 復合電桿材料選型與建模

2.1 復合電桿的材料選型

復合材料型材主要包括以下幾種[9]:

1)非受力構件型材,該類復合型材通過拉擠玻璃纖維與不飽和聚酯樹脂成型[10],其力學性能較差。

2)環氧/玻璃纖維型材,該類型材采用玻璃纖維與環氧樹脂為原材料,經過預浸纖維纏繞成型[11],其彎曲模量和壓縮強度均較低,繼而限制了作為桿塔材料的使用。

3)增強型環氧/玻璃纖維型材,這種型材不但將增強的玻璃纖維作為受力材料,而且使用復合劑,添加了抗老化成分[12],其成本相比其他型材較昂貴。

4)環氧/E-玻璃纖維型材[13],該類型材由E-玻璃纖維與環氧樹脂兩者通過拉擠-纏繞工藝成型,其強度和模量均優于其他類型材復合材料電桿通常采用環氧/E-玻璃纖維型材。

2.2 有限元模型建立

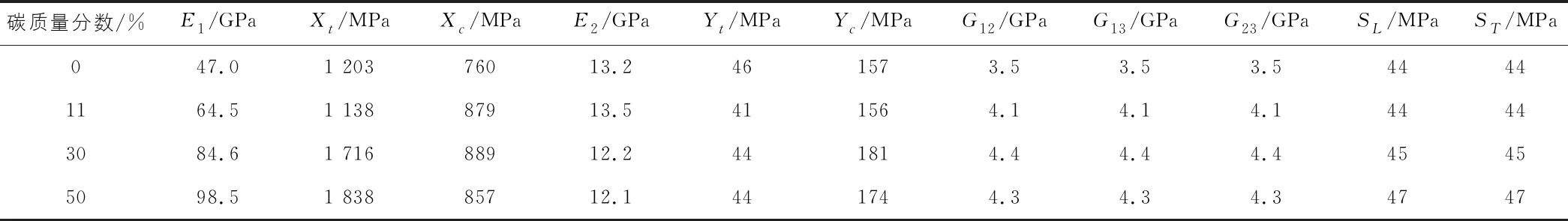

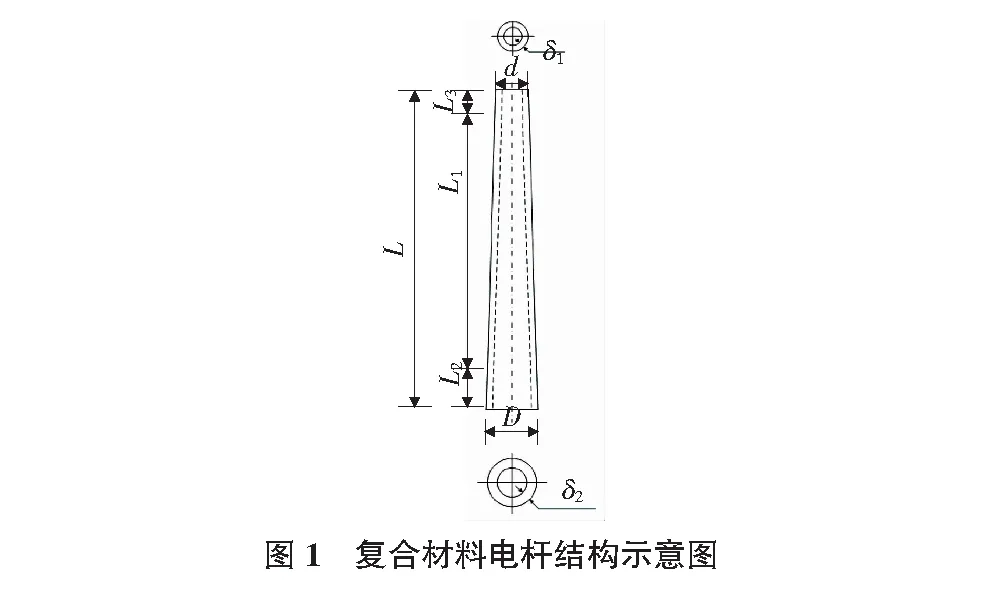

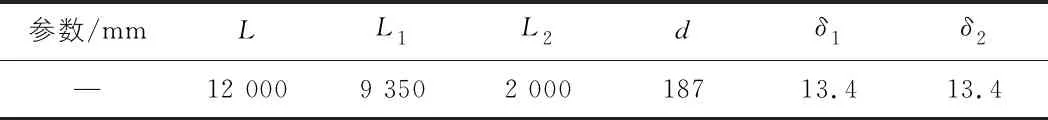

如圖1所示為復合材料電桿的外形尺寸,其結構參數如表1所示。其中,L為桿長;L1為橫擔高度;L2為埋深;L3為稍端至荷載點距離;D為直徑或根徑;d為稍徑;δ為壁厚;δ1為稍部壁厚;δ2為端部壁厚;電桿錐度為1∶75。本文利用ABAQUS建立電桿的三維實體模型,采用Lamina材料模型,其參數設置如表2所示。在計算極限承載力時,分別采用最大應力準則、蔡吳準則、蔡希爾準則進行損傷判定。

表2 纖維材料參數

表1 復合材料電桿結構尺寸

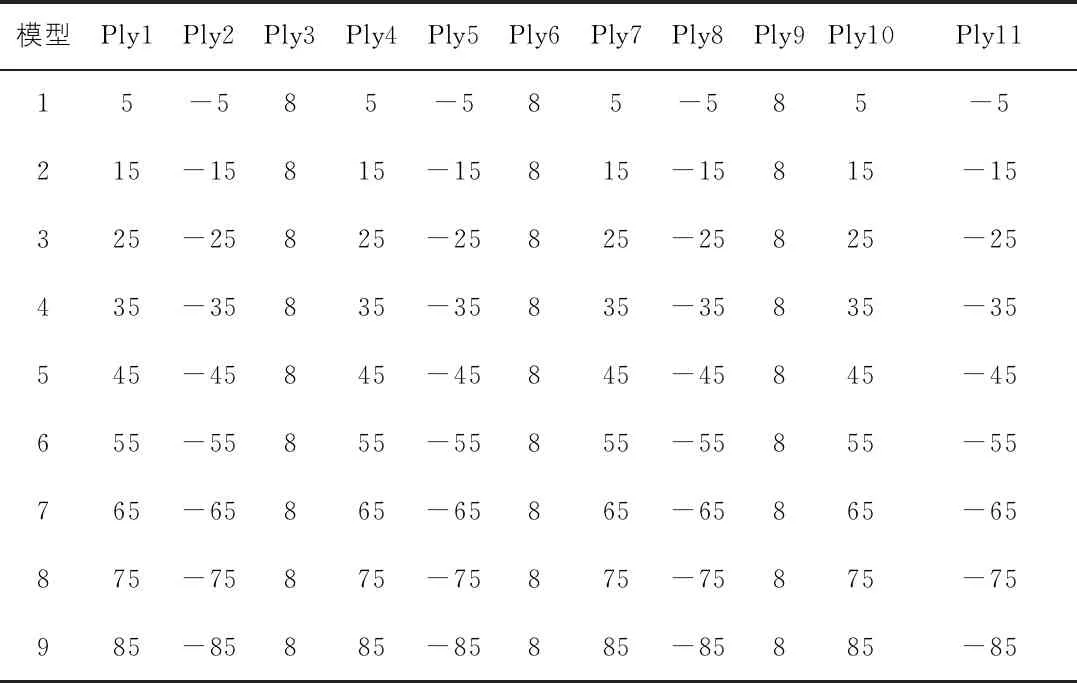

2.3 桿塔鋪層及約束加載

本文以沿電桿軸向方向為纖維0°方向并以此作基準完成對鋪層角度設置。根據復合材料電桿的實際情況,設電桿鋪層數目為11層,Ply1,Ply4,Ply7,Ply10纖維角度為α,Ply2,Ply5,Ply8,Ply11纖維角度為-α,Ply3,Ply6,Ply9纖維角度為β,模型鋪層方案定義[α,β]11。

如圖2所示為鋪層堆疊情況。為了研究復合材料電桿在大風工況下的極限承載力,在有限元模型電桿底面施加沿電桿軸向位移約束,并在電桿埋深一半處,其切分平面上施加該平面位移約束。

對桿塔進行受力分析,可將電桿、橫擔、導線等所受的風壓簡化為距電桿頂端L3處的等效載荷Feq的作用,其計算公式如下:

(1)

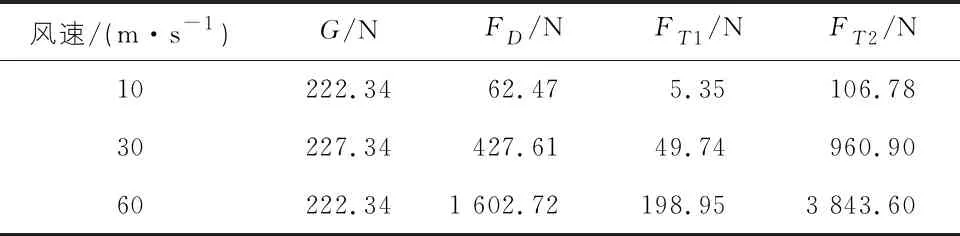

其中,FD為導線風壓;FT1,FT2分別為電桿橫擔以上、以下部分所受風壓;G為導線及絕緣子重力。如表3所示為不同風速條件下計算得到電桿風載荷,將其代入式(1)可計算出在不同風壓下桿塔等效載荷Feq。

表3 載荷值

3 復合材料電桿結構參數優化

3.1 鋪層纖維角度對剛度的影響

按照前文鋪層角度定義,改變鋪層角度建立如表4所示9種分析模型,并對比各模型在極限工作風速30 m/s的風載荷作用下,電桿的變形及頂端位移值。首先在碳質量分數為0%、纖維鋪層數目為11層的情況下,研究材料纖維鋪層角度對電桿剛度及承載力的影響。

表4 不同纖維鋪層角度模型 (°)

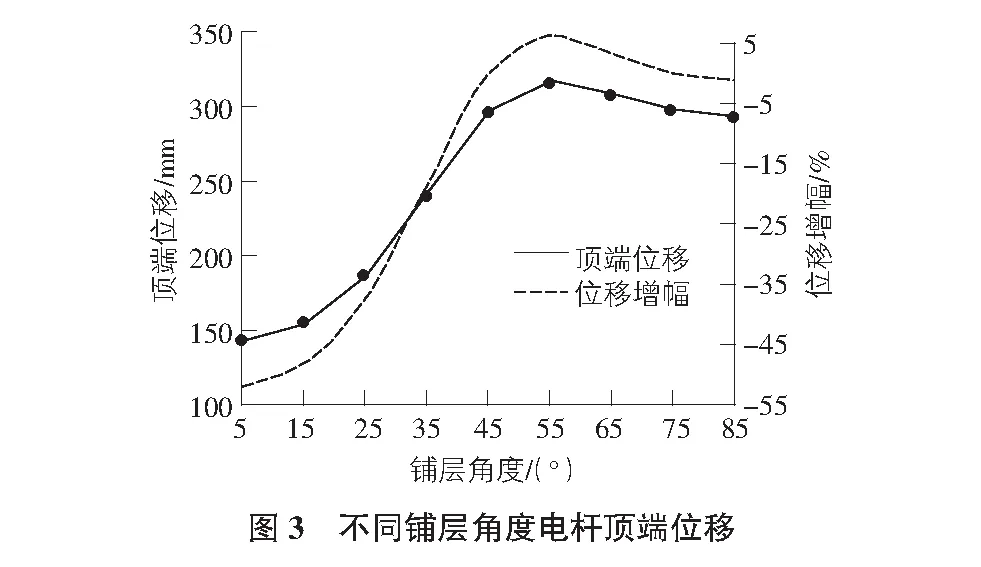

定義各模型電桿最大位移值為Umax,電桿極限承載力為Flimit,則位移增幅λ與極限承載力增幅β可分別按式(2),式(3)計算。

λ=(Umax,i-Umax,75)/Umax,75

(2)

β=(Flimit-F0)/F0

(3)

其中,F0為[75°,8°]11鋪層的極限承載力。整理電桿最大位移值Umax及位移增幅λ如圖3所示。

從圖3可以看出,由于材料各向異性,在受力過程中,鋪層角度與位移關系并非單調曲線。現有鋪層方案為[75°,8°]11,當α在45°~85°之間時,頂端位移變化緩慢,且在55°時達到了最大值,α<45°時,頂端位移隨α增加而減小。當α由75°減小至35°時,剛度提高約18.9%;當α從35°減小至25°時,剛度提高約18.6%;當α從25°減小至15°時,剛度提高約10.6%,當α從15°減小至5°時,剛度提高約3.8%。由此可見,改變纖維鋪層角度能夠有效提高結構剛度,且考慮到采用纏繞鋪層工藝的可行性,建議α取值范圍為25°~35°,此時剛度可提高約18%~37%。

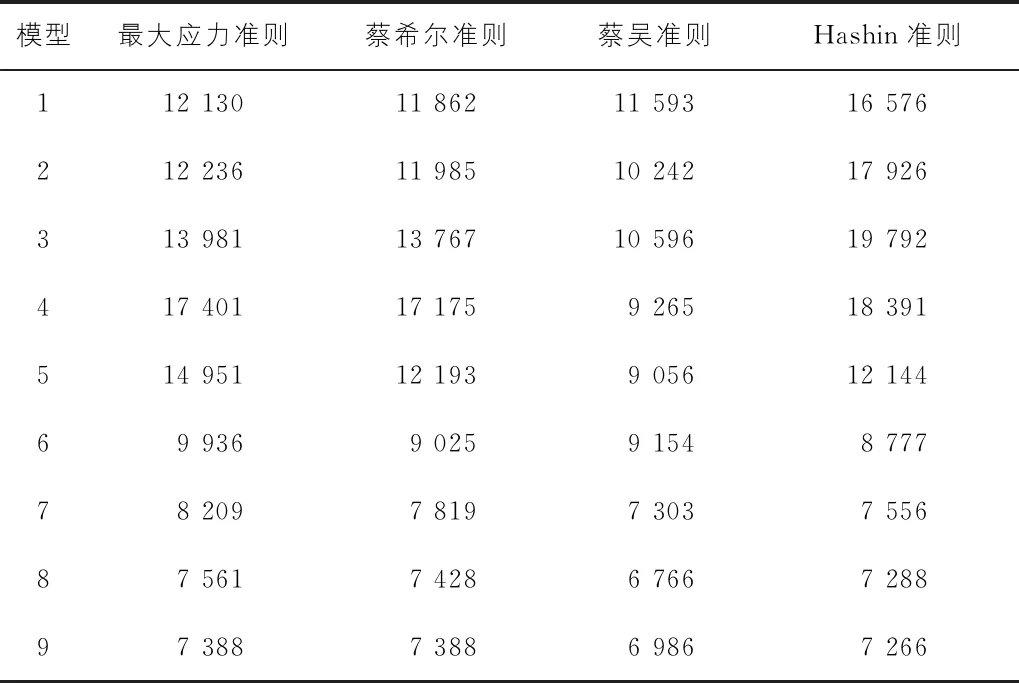

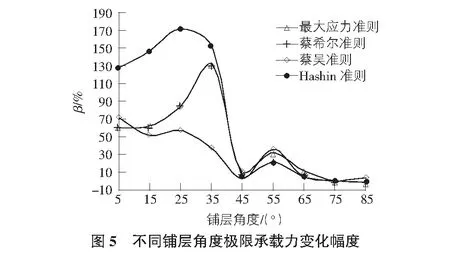

3.2 鋪層纖維角度對極限承載力影響

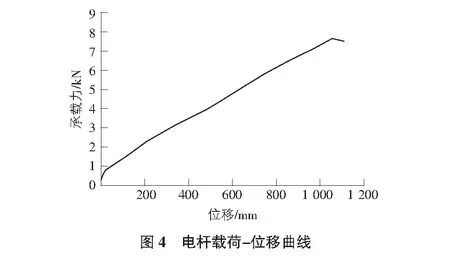

在等效作用點上施加沿電桿橫向位移載荷,提取該點處橫向位移及支反力,得到電桿的載荷-位移曲線如圖4所示。圖中拐點位置對應復合材料電桿的極限承載力,提取此刻該作用點處支反力值Flimit如表5所示,整理極限承載力變化幅度β如圖5所示。

表5 不同鋪層角度電桿極限承載力Flimit N

現有鋪層方案α為75°,當α在45°~85°之間時,極限承載力幾乎不變,僅在55°時有相對較大幅度的提高,此時極限承載力提高約為25%;α由45°減小至30°時,極限承載力隨α減小而增大,當α=35°時,極限承載力到達峰值,在不同判定準則下極限承載力最大可提高152%,最小提高37%,當α由35°減小至5°時,在某些判定準則下極限承載力增幅略有降低,但相對現有鋪層方案極限承載力仍可提高51%~171%。

結合角度對剛度的影響,并考慮實際鋪層操作的可行性,建議取值范圍為25°~35°,此時極限承載力可提高至少30%。

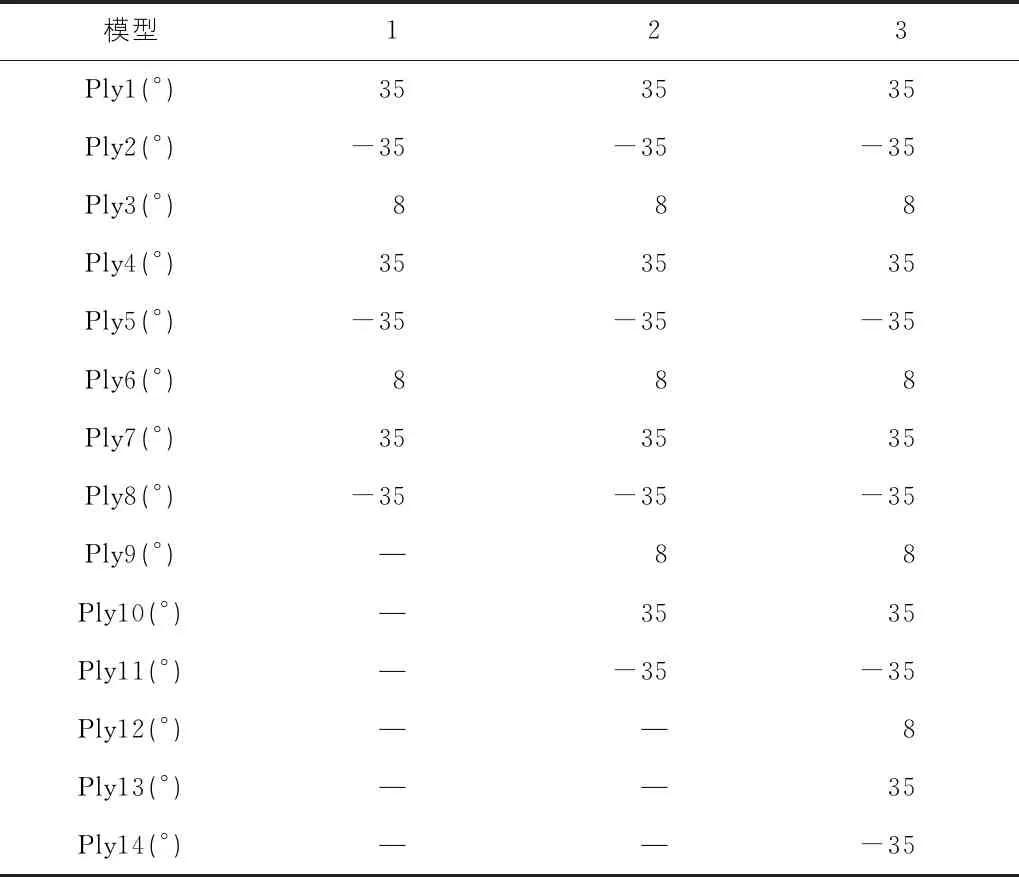

3.3 鋪層數目對剛度的影響

結合鋪層角度的影響,采用碳質量分數為0%、纖維鋪層角度為[35°,8°]11的方案,研究鋪層數目對電桿剛度及承載力的影響。通過改變鋪層數目建立如表6所示3種不同鋪層數目分析模型。

表6 不同鋪層數目模型

對比表中模型在極限工作風速30 m/s的風載荷作用下電桿的變形及頂端位移值。整理頂端位移與位移增幅曲線如圖6所示。現有鋪層數目為11層,當鋪層數目減小3層后,電桿剛度降低約48%,當鋪層數目增加3層后,電桿剛度提高約25%,變化幅度有所降低,采用線性插值的方法,得到當鋪層數目為12層,13層時,電桿剛度可分別提高約10%,18%。

施加相同載荷時,電桿頂端位移減小,說明增加鋪層數目能夠有效提高結構剛度,當鋪層數目分別增加1層、2層、3層時,電桿剛度相應的提高10%,18%,25%。增加鋪層數目并考慮結構尺寸,建議鋪層取值范圍為12~14,剛度可提高約20%。

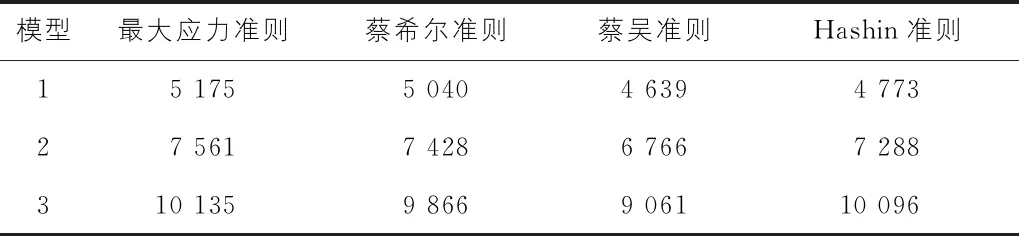

3.4 鋪層數目對極限承載力的影響

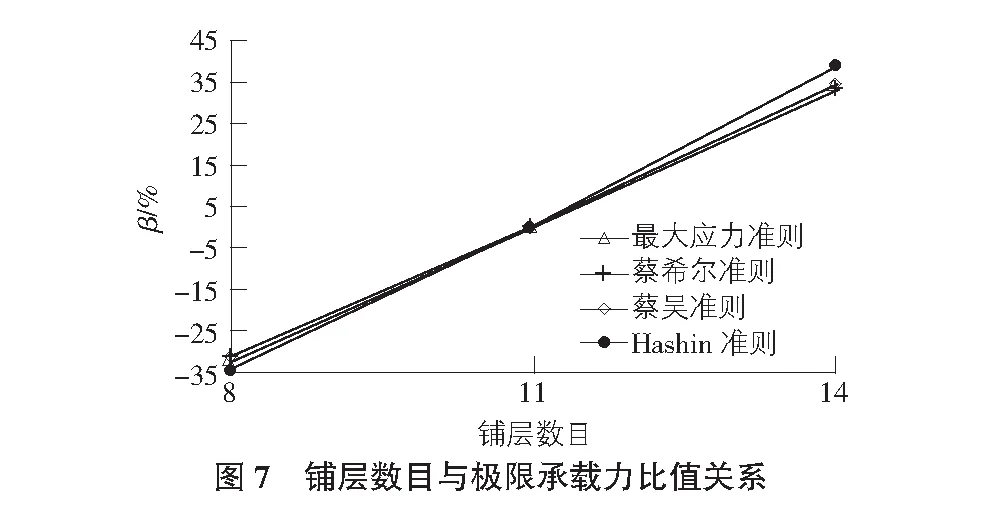

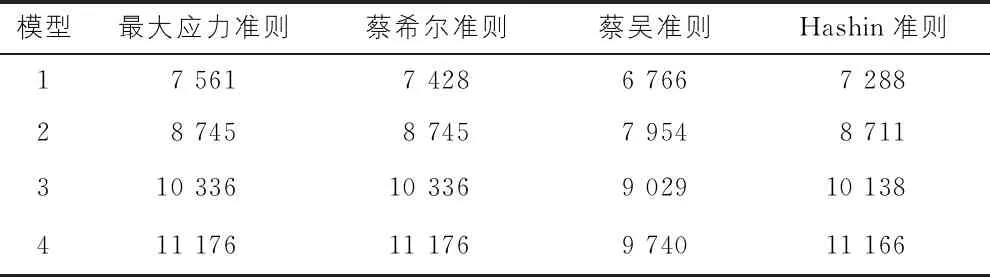

按前文所述施加載荷,得到滿足各損傷判定準則時極限承載力值Flimit如表7所示。在各損傷準則判定下,增加鋪層數目均會使電桿極限承載力提高。整理極限承載力變化幅度β如圖7所示。

表7 不同鋪層數目電桿極限承載力 N

從表7可以看出,隨著鋪層數目增加,在不同損傷準則判定下,結構整體極限承載力均近似呈線性增加,鋪層數目減少3層時,極限承載力降低約34%,鋪層數目增加3層時,極限承載力提高約38%。采用線性插值的方法,當鋪層數目為12層、13層時,極限承載力分別提高10%,25%。結合實際結構尺寸,以及鋪層數目對剛度的影響,綜合建議鋪層取值范圍為12層~14層,極限承載力可提高約25%。

3.5 含碳百分數對剛度的影響

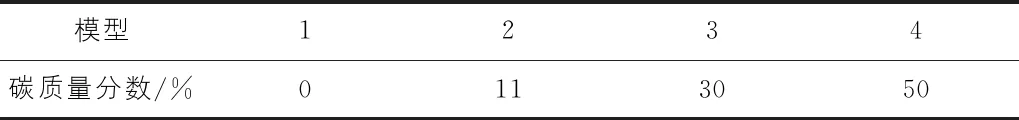

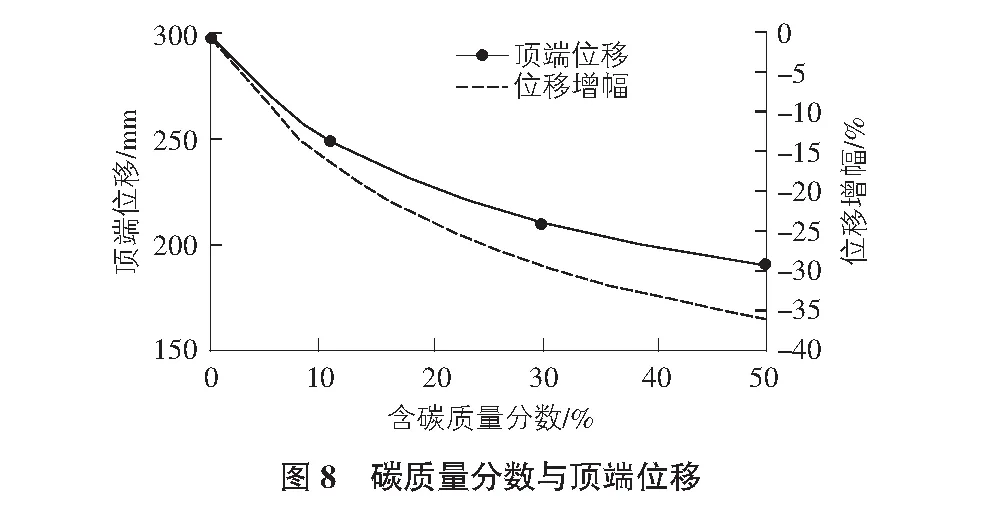

最后結合以上兩個參數的影響,采用纖維鋪層角度為[35°,8°]11、鋪層數目為14層的方案,研究含碳百分數對剛度及承載力的影響。如表8所示為不同含碳質量分數的4種分析模型,對比表中模型在極限工作風速30 m/s載荷作用下電桿的變形及頂端位移值。整理電桿最大位移值Umax及位移增幅λ如圖8所示曲線。

表8 纖維8°鋪層不同碳質量分數模型

現有鋪層材料碳質量分數為0%,改變纖維方向為8°的鋪層纖維材料中碳質量分數,將含碳質量分數增加11%時,電桿剛度提高約16.4%,含碳質量分數由11%增加至30%,電桿剛度提高約13%,含碳質量分數由30%增加至50%時,電桿剛度提高約6%。隨著含碳質量分數的增加,電桿剛度也逐步增加,但增加幅度逐漸降低。施加相同載荷時,電桿頂端位移減小,說明增加含碳百分數能夠有效提高結構剛度,若考慮提高結構剛度,建議增加含碳質量分數至10%,電桿剛度可提高16%。

3.6 含碳百分數對極限承載力的影響

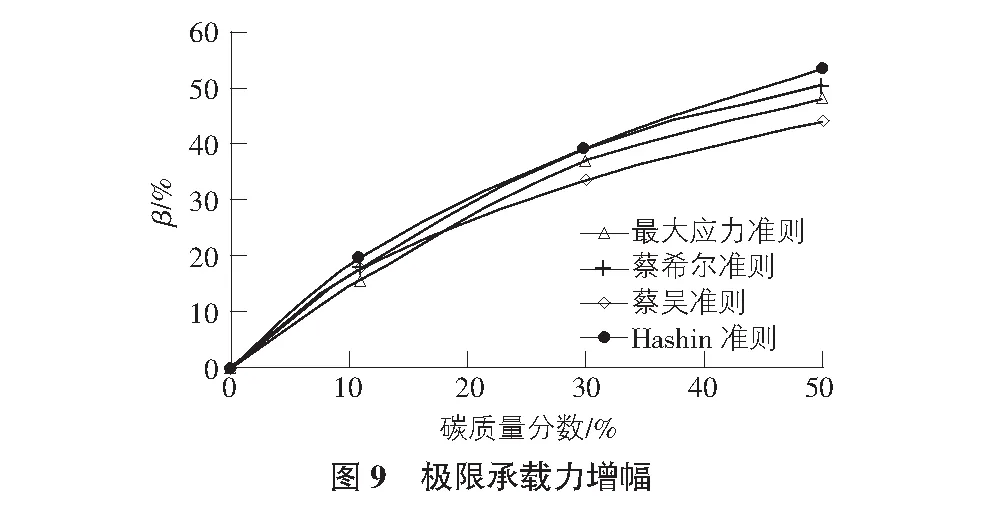

與前文所述施加載荷方法相同,得到滿足各損傷判定準則時極限承載力值Flimit如表9所示。在各損傷準則判定下,增加碳質量百分數均會使電桿極限承載力提高。整理極限承載力變化幅度β值如圖9所示。

表9 不同含碳質量分數電桿極限承載力Flimit N

從圖9可以看出,在不同損傷準則判定下,隨著含碳質量分數的增加,結構極限承載力均增加,當碳質量分數為11%,30%,50%時,極限承載力分別提高約17%,36%,48%,在現有曲線上插值得到碳質量分數為20%,40%時,極限承載力分別提高約28%,42%,故碳質量分數由0%且以10%增加的幅度增加到50%時,得到結構極限承載力相應的增加幅度分別約為17%,11%,8%,6%,6%,可以發現碳質量分數在0%~10%時,極限承載力增幅最大。

結合碳質量分數對頂端位移的影響,當碳質量分數增加時,剛度與極限承載力均會增加。但如果一味地增加含碳的質量分數追求較高的剛度與承載力,則可能用較高的成本來換取剛度與承載能力微小的增長。因此增加纖維含碳量并考慮成本影響,綜合建議加入碳質量分數為10%,此時剛度可提高約16%,極限承載力可提高約17%。

4 結語

本文利用Abaqus有限元,分析了不同風速下復合材料桿塔的承載力,通過分析鋪層角度,鋪層數目,含碳質量分數等參數對桿塔的承載力以及剛度的影響規律,給出了最合理的各項參數,從而使桿塔擁有更優的力學性能。

1)改變纖維鋪層角度在一定范圍內可以提高結構剛度和極限承載能力,建議α取值范圍為25°~35°,剛度可提高18%~37%,極限承載力可提高至少30%。

2)鋪層數目減少,剛度與極限承載力均降低,故不建議減小現有鋪層數目。增加鋪層數目并考慮結構尺寸,綜合建議鋪層取值范圍為12~14,剛度可提高約20%,極限承載力可提高約25%。

3)碳質量分數增加,剛度與極限承載力均增加,建議加入碳質量分數為10%,剛度可提高約16%,極限承載力可提高約17%。