激光選區熔化成形高強鋁合金晶粒細化抑制裂紋研究現狀

劉小輝,劉允中

(華南理工大學 國家金屬材料近凈成形工程技術研究中心,廣州 510641)

高強鋁合金通常指2×××(Al-Cu)和7×××(Al-Zn)系鋁合金,具有較高的比強度、良好的耐蝕性和耐磨性,被廣泛應用于航空航天、汽車等領域中。高強鋁合金的傳統加工方法主要有鑄造和塑性加工等,隨著航空航天工業的發展,這些傳統加工方法越來越難以滿足復雜零部件加工的需求,一種“自下而上”的增材制造技術應運而生。

金屬增材制造(additive manufacturing, AM)是一種基于離散-堆積成形思想的快速成形技術,一般利用高能熱源根據預設軌跡熔化原料,進而逐層累加成三維實體。其加工過程不需要傳統機械加工的模具及毛坯,具有較高的設計自由度和加工柔性,理論上可成形任意形狀的零部件,并且作為一種近凈成形技術減少了材料消耗,簡化了零部件的加工程序。金屬增材制造常用的熱源包括激光、電子束和電弧等,原料主要分為金屬粉末和絲材等類型。激光選區熔化(selective laser melting, SLM),又稱激光粉末床熔融(laser powder bed fusion, LPBF),是一種基于粉末層熔化的增材制造技術,以分層熔化、逐層疊加的方式制備復雜零部件,被廣泛應用于金屬增材制造領域。然而,與常規鑄態合金不同,SLM成形金屬材料具有非平衡凝固的特點,晶粒傾向于沿著成形方向(building direction, BD)外延生長,最終形成具有明顯擇優取向的柱狀晶組織[1-2]。粗大的柱狀晶組織易產生顯微組織和性能的各向異性,尤其是對于熱裂紋敏感性高的合金來說,粗大的柱狀晶組織容易導致周期性的熱裂紋。因此,目前使用的上千種合金中,可用于SLM成形的金屬材料種類十分有限,比較常見的有鎳基合金(如Inconel 718[3],Inconel 625[4]等)、鈦基合金(如TC4[5])、鐵基合金(如316L[6])以及CoCr合金[7]等。然而,SLM成形鋁合金存在一定困難,原因在于鋁合金的高反射率導致激光能量利用率較低,同時高導熱系數造成熱量快速散失到粉末層或凝固部位,阻礙了SLM過程中的可控熔煉。當前SLM成形鋁合金主要集中于鑄造性能良好的Al-Si系合金,如AlSi10Mg和Al12Si等[2,8],而航空航天等領域應用較廣的高強鋁合金(Al-Cu和Al-Zn系列鋁合金)研究尚不夠充分,主要原因在于高強鋁合金的合金元素含量高、凝固溫度區間寬,焊接性較差,在SLM過程中具有較大的熱裂傾向。

如何通過控制凝固過程來調控合金顯微組織以獲得所需的性能,一直是凝固領域的重要問題之一。眾所周知,金屬材料凝固過程中晶粒細化可以減少縮孔、降低熱裂敏感性并改善組織的均勻性和性能的各向同性,進而提高材料的強度和塑性[9]。因此SLM成形鋁合金的晶粒細化也一直吸引著研究者的極大關注。本文對近年來激光選區熔化成形高強鋁合金顯微組織控制的研究現狀進行了總結,分析了SLM成形高強鋁合金所面臨的主要困難和未來發展趨勢。

1 SLM成形高強鋁合金顯微組織

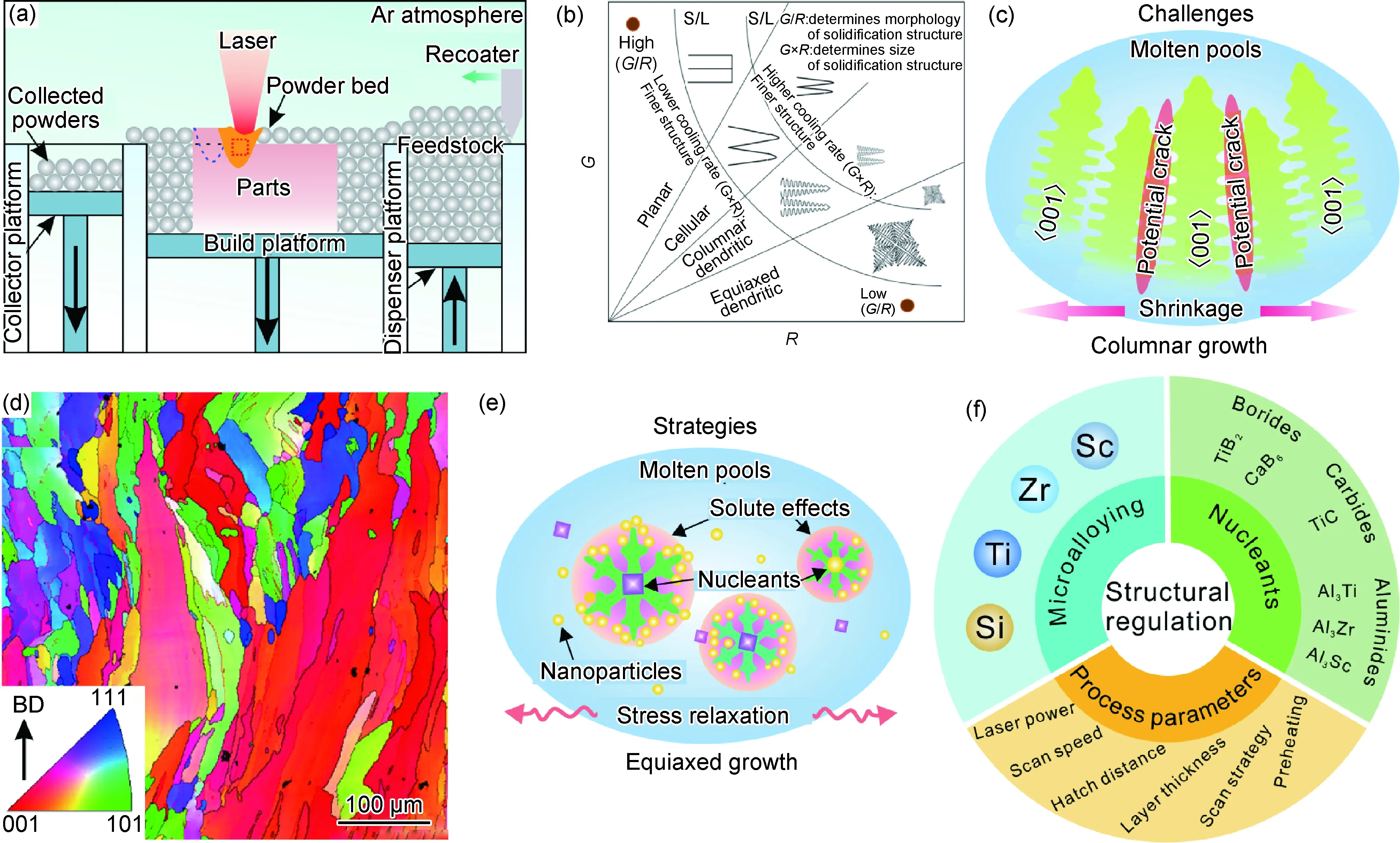

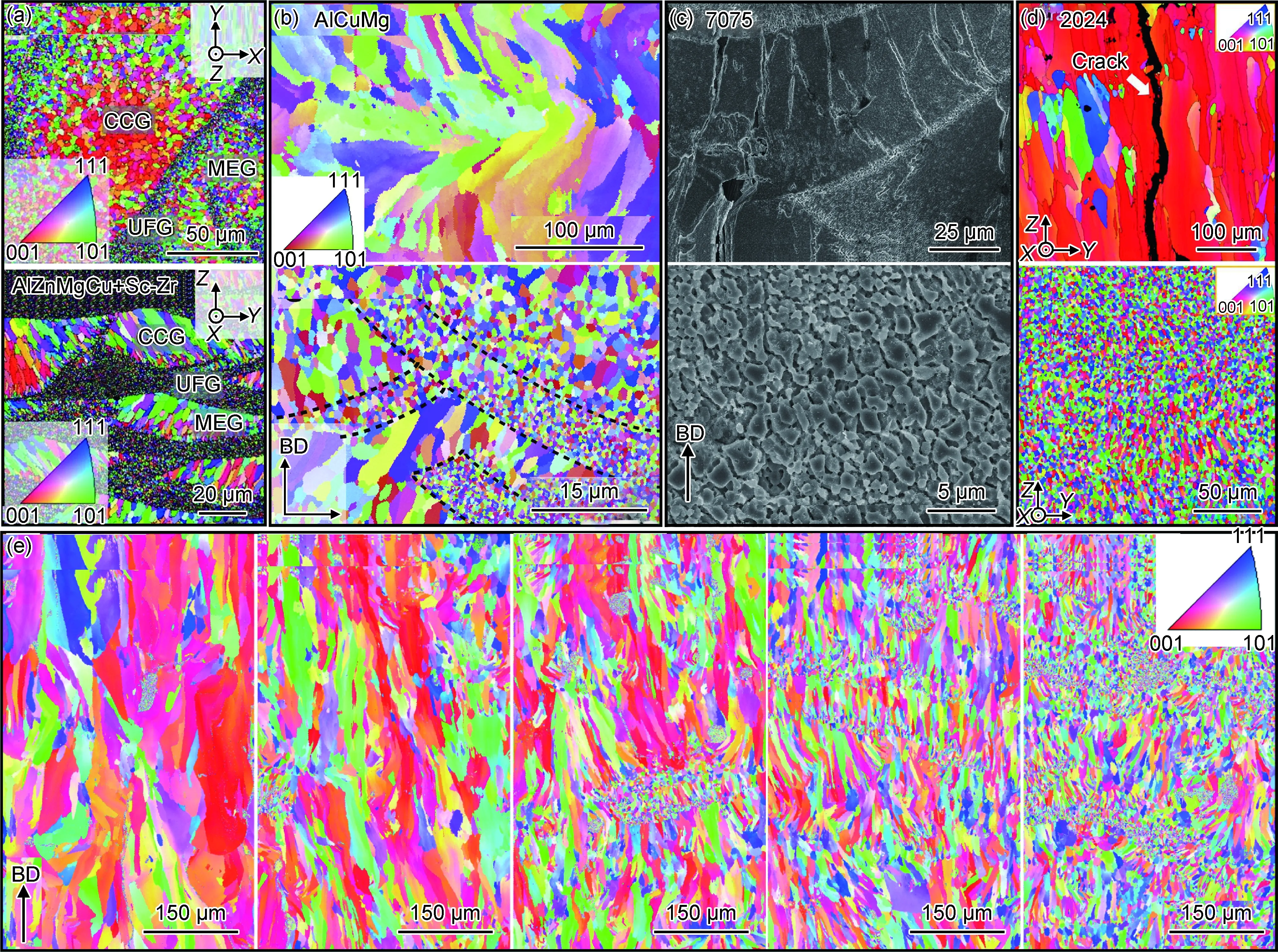

圖1(a)為SLM過程示意圖,通常,SLM過程中激光束快速、重復的加熱方式使熔池具有獨特的熱環境,比如較高的冷卻速率(103~106K/s)和較大的溫度梯度(≈10-6K/m)[10-12]。對于給定成分的合金,凝固過程中晶體生長形態取決于溫度梯度(temperature gradient,G)和生長速率(growth rate,R)的比值,較低的G/R有利于等軸樹枝晶的形成(圖1(b))[13-17]。與熔焊過程類似,在熔體過熱情況下SLM過程中均勻形核難以發生,在缺乏有效的非均勻形核劑的情況下,晶粒易于在母材晶粒表面與鋁熔體之間的固液界面處形核[16,18]。熔池邊界處的結晶過程一旦啟動,較高的G/R值導致晶粒將連續不斷地以柱狀樹枝晶的形式朝著熔池中心生長[16,19]。鋁合金晶粒生長過程中的結晶取向大多沿著〈001〉方向,并且垂直于散熱較快的熔池邊界的等溫線,而沿著邊界等溫線方向的生長受到抑制,因此容易產生沿著成形方向的粗大柱狀晶組織[1,12,20-21],如圖1(c),(d)所示。

圖1 SLM成形高強鋁合金

與鋁合金焊接類似,高強鋁合金SLM成形過程中形成的熱裂紋主要可以分為液化裂紋和凝固裂紋[22]。液化裂紋通常出現在合金元素含量較高的鋁合金中,此類合金在凝固過程中析出大量低熔點共晶相,當熱影響區內的共晶相受熱重新熔化時形成了液化裂紋。液化裂紋在SLM成形高強鋁合金中較為少見,目前為止鮮有研究涉及SLM成形高強鋁合金凝固過程中液化裂紋的形成機制及其影響因素[2]。凝固裂紋又稱結晶裂紋,是SLM成形高強鋁合金中最常見的熱裂紋,由此產生的SLM成形性較差等問題是當前研究所面臨的主要挑戰[23-25]。因此,本文中熱裂紋主要指在凝固的最后階段糊狀區晶粒之間的殘余液膜導致的凝固裂紋。凝固裂紋的形成機制較為復雜,一般認為,凝固裂紋是凝固收縮和熱收縮引起的應力與凝固過程中的冶金過程(包括晶粒間橋連和共晶相的形成)相互作用的結果[22,26]。高強鋁合金由于凝固溫度區間寬,促進了凝固過程中溶質的晶間偏析,當糊狀區柱狀晶間的狹長枝間通道補縮受阻時形成“薄液膜”,隨后冷卻過程中“薄液膜”在凝固收縮、熱應力作用下被“撕裂”,產生沿著成形方向的凝固裂紋。由于柱狀晶間容易聚集更多的溶質、產生更長的裂紋路徑,粗大的柱狀晶組織通常比細小的等軸晶組織更容易萌生熱裂紋[1,27]。可見,熱裂紋與凝固溫度區間和柱狀晶的凝固方式密切相關。

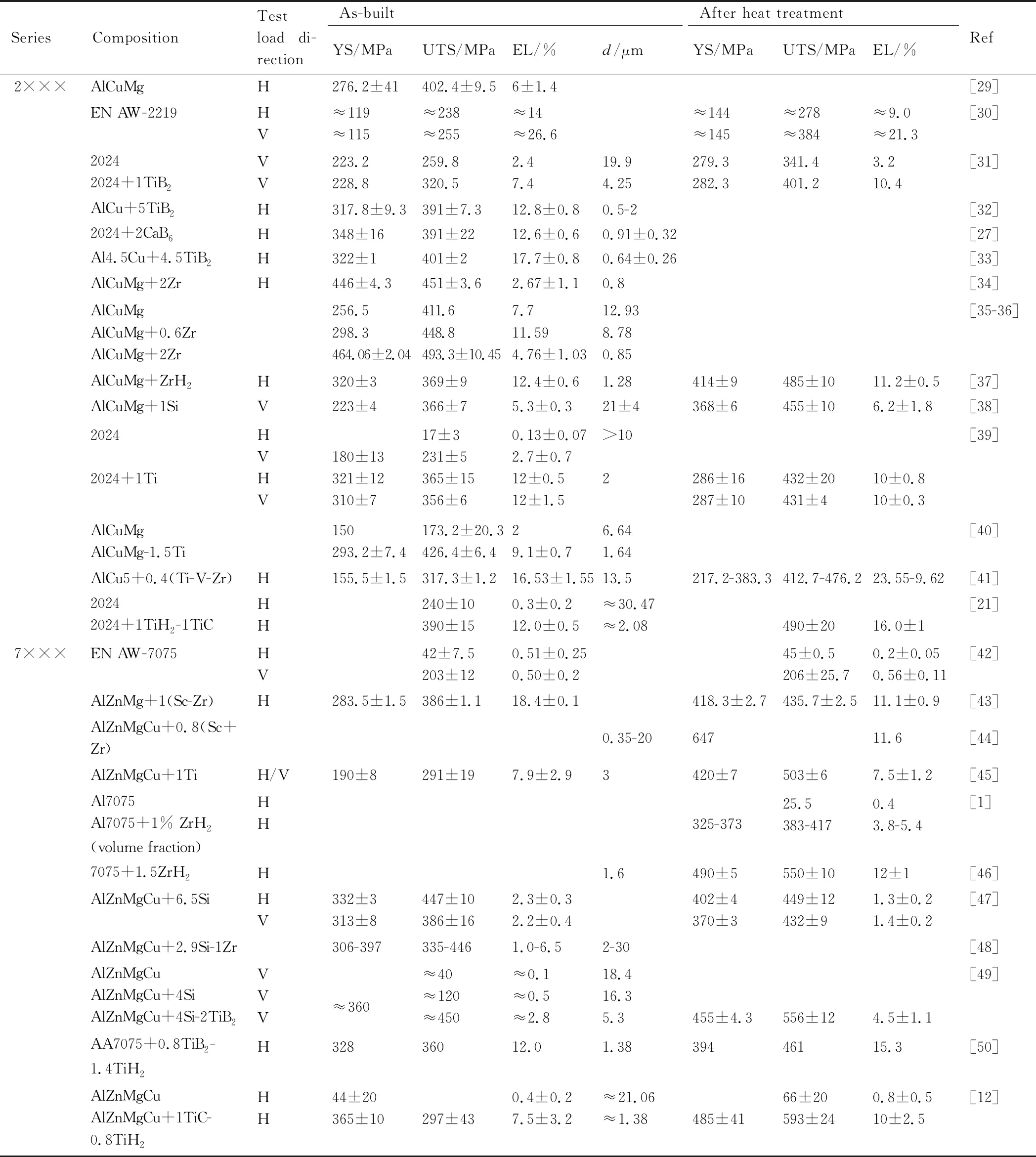

SLM成形材料的性能取決于加工過程中形成的顯微組織,對晶粒結構具有較高的敏感性,晶粒細化是抑制高強鋁合金固有熱裂屬性的關鍵(圖1(e))[1,12]。Montero-Sistiaga等[28]認為晶粒尺寸的減小會影響裂紋的形成和擴展。凝固過程中細小的等軸晶結構更容易通過抑制張力來適應糊狀區的應變,以避免枝晶的取向并阻止裂紋擴展。現有SLM成形高強鋁合金的研究主要集中在通過SLM成形工藝參數優化和材料成分設計來調控顯微組織,如圖1(f)所示。工藝參數優化主要通過激光功率、掃描速率、掃描間距、鋪粉層厚度、基板預熱溫度和掃描策略等條件的優化來改變熔池凝固過程中的熱條件,以達到降低合金裂紋敏感性的目的。材料成分設計則主要是采用微合金化元素或納米形核顆粒對鋁合金粉末進行改性以控制凝固過程,促進凝固過程中的非均勻形核或提高對晶粒生長的限制作用來細化晶粒。表1[1,12,21,27,29-50]為常見的SLM成形高強鋁合金的力學性能,可見,在未經改性的情況下SLM成形高強鋁合金力學性能與鍛造高強鋁合金相比仍有較大提升空間,且存在明顯的各向異性[1,8,29];近十年來,結合SLM成形工藝參數優化及高強鋁合金成分設計,SLM成形高強鋁合金的力學性能已經基本達到傳統鍛件水平。

表1 激光選區熔化成形高強鋁合金晶粒細化和力學性能

2 SLM成形高強鋁合金顯微組織調控

當前研究中SLM成形高強鋁合金顯微組織調控主要指對晶粒結構和熱裂紋敏感性的控制,通常采用晶粒細化的方法來抑制凝固過程中的開裂和柱狀晶生長。在鑄造領域常見的晶粒細化方法有熱控法、物理法和化學法[51]。熱控法是通過改變凝固過程中的熱力學條件來影響凝固組織,包括提高冷卻速率和降低澆鑄溫度等途徑實現晶粒細化;物理法是指在熔體凝固過程中施加振動或攪拌作用獲得細小的晶粒;化學法是一種向熔體中添加少量物質促進非均勻形核或抑制晶粒生長以達到細化晶粒和改善凝固組織的方法,如鑄鋁工業中常通過Al-Ti-C和Al-Ti-B等中間合金的添加來細化鋁合金凝固組織。SLM過程中,由于較高的冷卻速率和溫度梯度的不平衡凝固,促進粗大的柱狀晶向細小的等軸晶轉變面臨著較大的挑戰:改變SLM工藝參數可對熔池熱環境產生一定影響,但對高強鋁合金熱裂現象改善有限[1,52-53];激光定向能量沉積增材制造過程中引入高強度超聲振動可促進TC4等材料中柱狀晶向等軸晶轉變[54],但該方法對設備要求較高;近年來,添加經濟有效的晶粒細化劑(如形核顆粒或者具有晶粒生長限制作用的合金元素等)以細化晶粒在高強鋁合金增材制造領域得到了發展,并取得了顯著的成果。

2.1 工藝參數優化

SLM成形過程具有與快速凝固類似而又更加復雜的熱力學和動力學行為,考慮到SLM存在大量的工藝參數可供調試,目前有較多研究嘗試通過工藝窗口或掃描策略的調整來改變熔池的熱過程(如溫度梯度和過冷度等),降低G/R促進等軸晶形成,進而降低裂紋敏感性[55]。Bartkowiak等[56]研究了SLM成形高強鋁合金和自主開發的Al-Cu,Al-Zn系粉末的可能性,單道成形實驗結果證明了SLM成形高強鋁合金具有較大的應用潛力。此后,SLM成形高強鋁合金的研究逐漸引起了研究者重視。研究發現[29,57-58],通過工藝參數優化可以在一定程度上抑制SLM成形2×××(Al-Cu)系高強鋁合金中的裂紋,但是成形效率卻因此受到影響。Zhang等[29,57]采用SLM技術在較低的掃描速率(5 m/min)下成功制備了無裂紋的Al-Cu-Mg試樣,試樣近乎全致密(致密度達99.8%),在細晶強化和固溶強化作用下,試樣抗拉強度和屈服強度分別達到了402 MPa和276 MPa,伸長率約6.5%。然而,當掃描速率增加時,試樣裂紋敏感性增大,仍難以實現Al-Cu-Mg合金高效快速成形(圖2(a))。Nie等[58]通過工藝參數優化,進一步證實SLM可以制造無裂紋、高密度的Al-Cu-Mg試樣,但是依然僅能在較低的掃描速率(≤15 m/min)下才能避免開裂。Tan等[52]研究發現工藝參數的調整并不能完全抑制SLM成形2024鋁合金中柱狀晶的形成,這是容易產生熱裂紋的主要原因。

圖2 不同掃描速率下SLM成形高強鋁合金OM形貌

7×××(Al-Zn)系鋁合金具有更高的強度,然而,目前僅依靠SLM工藝參數優化還難以有效抑制7×××系高強鋁合金中的熱裂紋。Kaufmann等[59]研究了SLM成形EN AW 7075鋁合金的可行性,通過工藝參數的調控制備了致密度達99%的試樣,但是所有SLM成形試樣都出現了熱裂紋,這些裂紋通常也易出現在EN AW 7075鋁合金焊接過程中。Qi等[53]研究發現掃描速率對SLM成形Al7050中熔池形貌有較大影響,采用合適的掃描速率可降低裂紋密度,但是依然無法根除熱裂紋(圖2(b))。同時,降低掃描速率雖然可以減少裂紋的數量,但由于增加了內應力會使得開裂程度增加。此外,7×××系鋁合金含有較多的低熔點Zn,Mg等合金元素,在SLM的過程中這些合金元素燒損較多[60]。燒損量與工藝參數密切相關,而Zn,Mg作為7×××系鋁合金的主要強化元素,其性能也會因此而降低,同時金屬蒸氣來不及逸出也會留下氣孔等缺陷。可見,如何通過工藝優化與合金成分設計相結合實現無裂紋高強度的7×××鋁合金SLM成形是當前研究亟需解決的技術難題。

綜上,高強鋁合金對激光吸收率低、熱導率高、易氧化、含有大量易燒損合金元素,有很強的熱裂傾向。工藝參數優化對SLM成形高強鋁合金顯微組織控制和性能調控都有很重要的意義,然而,工藝參數優化難以達到普適性。對于具有極高熔化和冷卻速率的SLM而言,工藝參數對凝固方式的影響十分復雜,實際應用中任何微小的變化,如零件的幾何形狀、成形方向以及SLM成形設備之間的差異都可能導致不同的熱條件,需要重新優化工藝參數[61]。因此,拓寬SLM成形高強鋁合金工藝窗口以適應所有可能的變化;探索新的顯微組織調控機制,以實現高強鋁合金結構和性能的精準調控成為當前研究的重點。

2.2 物理法細化晶粒

在傳統的鑄造領域,對熔體凝固時施加機械振動或攪拌[62]、電磁振動[63]或超聲波振動[64]等物理方法具有一定的晶粒細化效果。焊縫的晶粒細化也一直是焊接領域的研究熱點,晶粒細化可以提高焊縫的強度和塑性,改善其在凝固過程中的抗熱裂能力[65]。許多物理方法如超聲波攪拌[65]、高頻振動[66-67]、電磁攪拌[68]以及電弧脈沖和電弧振蕩[69]等被應用到焊縫的晶粒細化和裂紋抑制中。然而,SLM過程中熔池尺寸較小、存在時間短,限制了該方法在SLM成形高強鋁合金晶粒細化等領域的應用。Todaro等[54]在激光定向能量沉積過程中,對成形平臺施加高強度超聲振動,在不改變合金成分的情況下,細化了TC4和Inconel 625等材料的晶粒。Zhang等[70]研究了超聲振動與重熔處理對激光定向能量沉積Al-12Si合金顯微組織和力學性能的影響,發現熔池中的超聲波作用不僅可以將材料的致密度從95.4%提高到99.1%,而且可以將初生α-Al樹枝晶的最大尺寸由277.5 μm細化至87.5 μm,材料力學性能也因此得到提高。盡管這些研究表明超聲波振動在增材制造合金晶粒細化領域具有較大的應用潛力,但是不同于激光定向能量沉積技術,基于粉末床熔融的SLM過程中引入超聲波細化晶粒面臨著一定挑戰,比如超聲波等物理場可能對粉末層造成破壞等。將超聲波探針插入熔池或采用高能脈沖激光源是SLM成形高強鋁合金晶粒細化的一種可能途徑[17,65],然而目前尚未見采用物理方法實現SLM過程中高強鋁合金晶粒細化和裂紋抑制的報道,相信隨著增材制造技術的發展該方法將展現出其獨特的優勢。

2.3 添加晶粒細化劑

2.3.1 添加形核顆粒

添加陶瓷顆粒或金屬間化合物等充當α-Al非均勻形核質點以細化晶粒是一種改善高強鋁合金SLM成形性和力學性能的行之有效的方法。等軸晶形成需要較大的過冷度,在凝固界面前沿提供高密度的非均勻形核質點可降低等軸晶粒形成所需的臨界過冷度,進而細化晶粒[71]。在鋁工業中,晶粒細化通常通過添加中間合金以促進非均勻形核并限制凝固過程中的晶粒生長來實現,即孕育處理[51]。目前用來調控SLM成形高強鋁合金的形核顆粒主要包括碳化物(如TiC)和硼化物(如CaB6,TiB2)等陶瓷顆粒,其中以TiB2顆粒最為常見[21,27,33,72]。

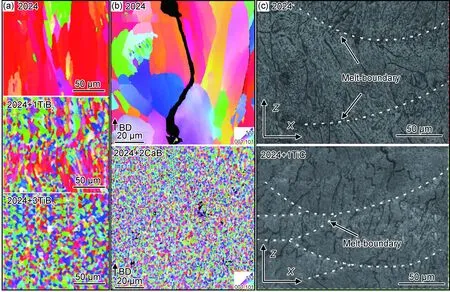

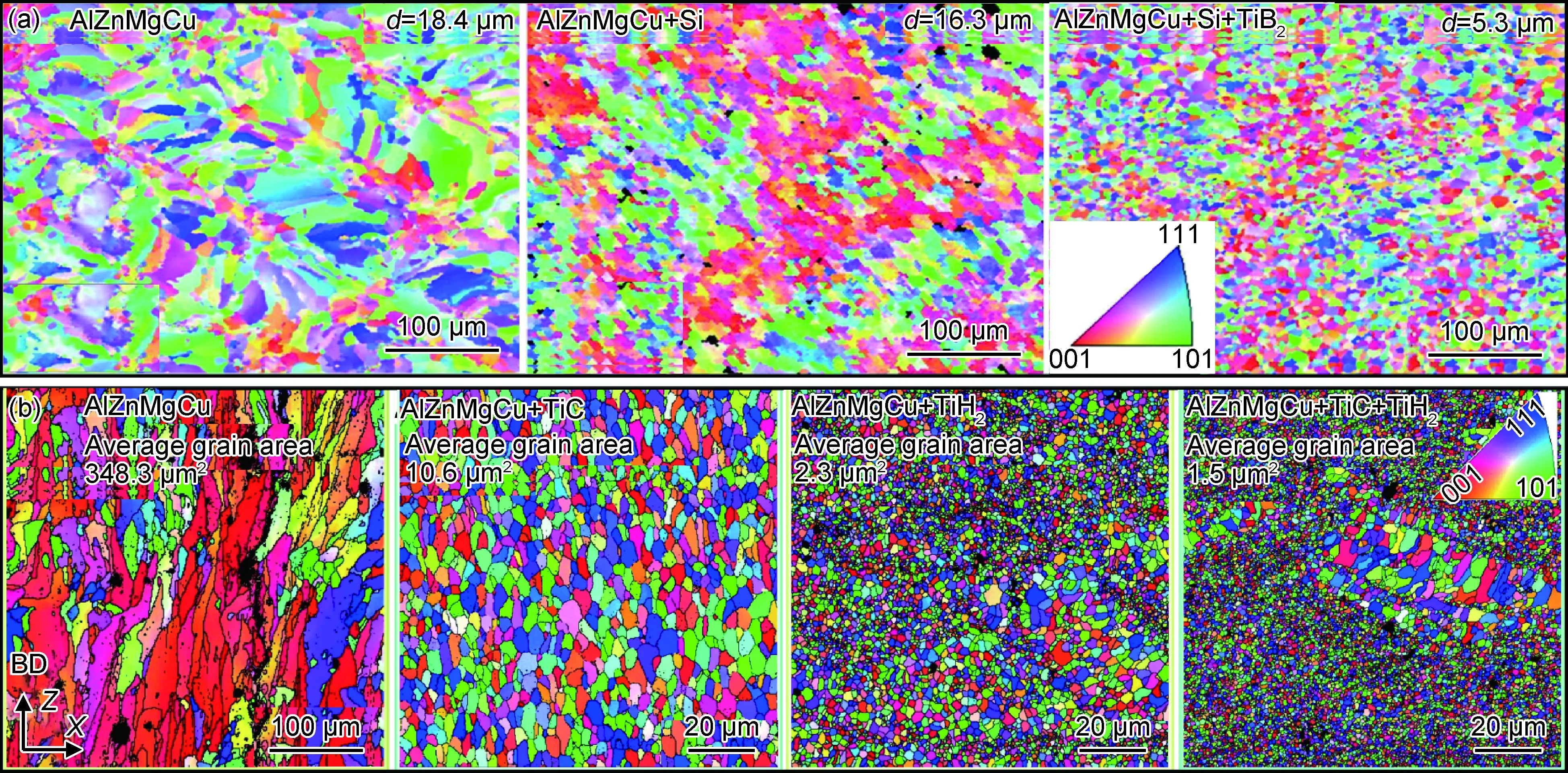

早期的形核粒子理論認為,碳化物/硼化物是鋁熔體中潛在的形核劑,熔體中的非均勻形核質點密度越高,最終晶粒越細。Wang等[73]通過SLM制備了TiB2/Al-3.5Cu-1.5Mg-1Si復合材料,發現添加TiB2后Al-3.5Cu-1.5Mg-1Si平均晶粒尺寸減小了近90%,裂紋得以消除。胡亮等[31]發現1%(質量分數,下同)的納米TiB2顆粒可使SLM成形2024鋁合金試樣的柱狀晶轉化為等軸狀或短棒狀,平均晶粒尺寸由19.9 μm細化至4.25 μm(圖3(a)),并且致密度由97.3%提升至98.2%。Wen等[74]研究了激光定向能量沉積2024鋁合金,發現2024鋁合金組織呈粗大的柱狀晶且具有明顯的擇優取向,而3% TiB2/2024鋁合金則呈由細小的等軸晶組成的無織構組織。Lei等[75]通過增材制造制備了TiB2/ZL205復合材料,獲得了由平均晶粒尺寸為13.3 μm的等軸晶組成的無裂紋組織。此外,Mair等[27]發現SLM成形2024鋁合金中添加2% CaB6納米顆粒可誘導柱狀晶向等軸晶轉變,從而改善SLM加工性能,如圖3(b)所示。然而,當熔體中單獨引入碳化物/硼化物時,顆粒的形核效率較低,并且受到顆粒尺寸分布、熔體中過冷度不足、重力場和團聚的限制[71,76-78]。實際上,有研究表明添加的形核顆粒中不超過1%的顆粒可作為活性形核質點,并且隨著形核劑添加量的增加,形核效率將進一步下降[79-80]。萬達遠等[81]采用SLM制備了TiB2/7075復合材料,發現TiB2顆粒與鋁基體之間為非共格界面。Liu等[21]研究表明SLM過程中1% TiC單獨加入2024鋁合金時,雖然晶粒也有所細化(圖3(c)),但是TiC顆粒出現在晶粒內部的概率較小,表明凝固過程中大部分TiC顆粒失去了形核作用。

圖3 SLM成形碳化物/硼化物改性高強鋁合金的晶粒細化

盡管TiB2在鋁合金SLM成形過程中展現出了良好的晶粒細化作用,然而,當合金中含有Zr,Cr以及高含量的Si等元素時,Al-Ti-B中間合金的細化能力會明顯減弱甚至消失,即細化“中毒”效應[51,82]。同時,SLM成形高強鋁合金中TiB2的引入常常通過氟鹽原位反應生成TiB2或者依靠機械混合外加TiB2顆粒。前者存在熔渣難以去除、釋放有毒氟化物氣體及工藝復雜等問題;后者雖工藝簡便,但納米級TiB2與鋁合金粉末機械混合時易團聚,且在SLM的過程中TiB2顆粒較穩定難以通過溶解-析出的方式分散均勻,因此,SLM成形試樣中容易產生孔隙,導致力學性能不佳[73,83],限制了TiB2在高強鋁合金SLM成形中的廣泛應用。

研究人員認識到,Al3Ti金屬間化合物顆粒是比碳化物/硼化物更有效的形核劑[71]。這一點在增材制造高強鋁合金中已經得到證實,研究者采用預合金化或機械混合的方式將Ti引入到高強鋁合金粉末中,通過觀察原位反應生成的Al3Ti與α-Al存在共格界面,發現Al3Ti可有效充當α-Al非均勻形核質點[21,39,40,45]。其他與Al晶格錯配度小的Al3M(M=Zr,Ta,Nb,V和Sc等)類鋁化物顆粒也是增材制造鋁合金中細化晶粒的有效形核劑[1,34,40,43-44,61]。值得注意的是,這些金屬間化合物顆粒很難通過外加法引入,多是通過熔體內的原位反應生成。因此,目前的研究側重于通過添加Ti,Zr或昂貴的稀土元素Sc等元素來改性高強鋁合金,以靶向形成Al3M類形核劑。此時,熔體中形核劑的密度過度依賴于鋁和外加合金元素之間的原位反應,加之在凝固過程中通常也只有小部分鋁化物實際起到活性形核劑的作用(比如Al3Sc中僅有2%~3%的顆粒可起到形核質點的作用)[84],那么為了獲得足夠密度的形核質點,需要外加更多的合金元素,從而導致成本增加及鋁合金密度過高。

2.3.2 微合金化

微合金化是指通過少量合金元素的添加改善鋁合金顯微組織,現已成為提高鋁合金抗裂性和力學性能的另一種有效方法。溶質生長限制理論認為,除強效的形核劑外,具有良好偏析能力的溶質對鋁合金的晶粒細化也至關重要[71,85]。溶質元素可以在固液界面前沿形成一個成分過冷區,激活固液界面前沿存在的形核劑,限制枝晶的生長。偏析元素對固液界面前沿晶粒的生長限制能力可以采用生長限制因子(growth restriction factor, GRF)來量化。GRF定義為[71]:

GRF=m(k-1)C0

(1)

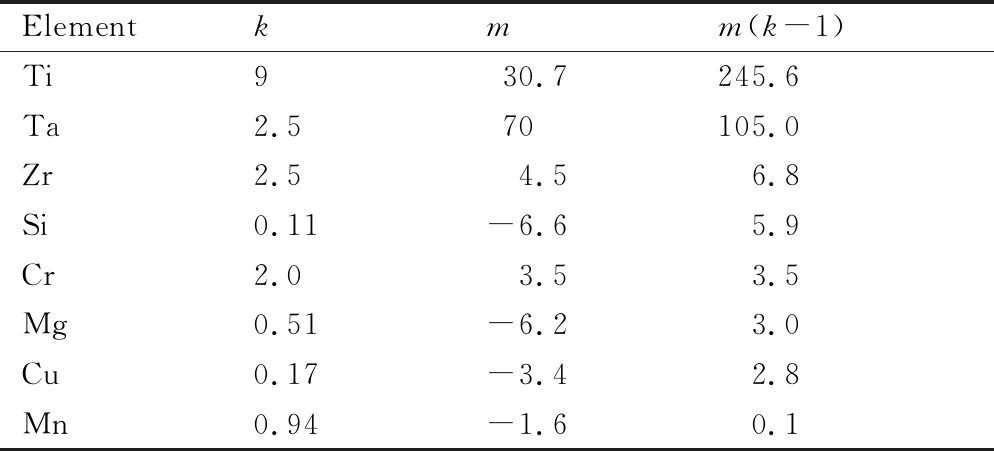

式中:m為液相線斜率;k為溶質分配系數;C0為合金中的溶質濃度。較大的GRF保證了固液生長界面前沿成分過冷區的快速生成。成分過冷區可以限制晶粒生長,激活生長界面前沿的形核顆粒[71]。同時,固液界面推進速率的減緩又保證了有更多的晶粒形核,晶粒得以細化[80]。鋁合金中典型溶質元素的生長限制作用如表2所示[71]。

表2 鋁合金中典型偏析元素的生長限制作用[71]

為了提高SLM成形高強鋁合金的抗裂性,國內外研究者對合金成分設計進行了許多嘗試[29,38]。如今,添加微量鈧(Sc)、鋯(Zr)、鈦(Ti)、鉭(Ta)、釩(V)和硅(Si)等合金化元素已成為SLM成形高強鋁合金中消除裂紋和改善可成形性的重要方法之一。

(1)SLM成形含Sc/Zr高強鋁合金

由表2可知,Sc,Zr等元素具有中等的生長限制作用,其主要通過原位反應形成Al3(Sc,Zr)金屬間化合物顆粒,促進α-Al非均勻形核而細化晶粒。如圖4(a)所示,在熔池中溫度梯度和作為形核劑的Al3(Sc,Zr)顆粒的雙重作用下,合金顯微組織通常呈現出柱狀和等軸晶粒交替的特征[44,86]。目前,高強鋁合金微合金化主要可分為預合金氣霧化法、機械混合外加法和靜電組裝技術等途徑。預合金氣霧化法是指在高強鋁合金熔煉過程中加入合金元素,然后通過氣霧化法制備預合金化粉末。Zhou等[43]采用預合金化Al-6Zn-2Mg-1(Sc+Zr)粉末制備了致密無裂紋的AlZnMgScZr合金,試樣中生成了與基體呈共格界面關系的Al3(Sc,Zr)顆粒,促進了α-Al的非均勻形核。為了進一步降低原材料成本,經濟的無/少Sc的高強鋁合金正在逐漸發展[87-88]。然而,由于元素間熔點差異較大,通過預合金氣霧化制備復合粉末的成分難以有效控制,且工藝復雜,成本較高。機械混合法是指通過物理方法將氣霧化鋁合金粉末與微合金化顆粒混合均勻,工藝簡便,成本較低且便于成分調控。Zhang等[34]通過機械混合的方法將純Zr粉與Al-Cu-Mg合金粉末混合,發現Zr的添加可促進SLM成形Al-Cu-Mg合金中柱狀晶向等軸晶轉變(圖4(b)),降低合金裂紋敏感性,具有超細晶粒的Zr/Al-Cu-Mg合金展現出了更好的力學性能和更寬的工藝窗口,試樣抗拉強度可達451 MPa,但是伸長率僅有2.67%。在此基礎上,Nie等[36]進一步優化了SLM工藝參數,研究了Zr含量對Al-Cu-Mg-Mn合金性能的影響,結果表明試樣最大抗拉強度可達493.3 MPa,伸長率11.5%。

Zr等金屬粉末存在活性高、易氧化和易爆炸等問題,限制了該方法的大規模工業化應用。Martin等[1]提出了通過靜電組裝技術在鋁合金粉末表面涂覆ZrH2顆粒代替Zr顆粒的新方法,為SLM成形高強鋁合金的微合金化處理提供了一個較好的解決方案。如圖4(c)所示,SLM打印過程中,ZrH2受熱分解后向熔池提供Zr元素,依靠Zr與Al熔體間的原位反應靶向生成Al3Zr形核劑,得到了由均勻細小的等軸晶粒組成的7075合金。該方法既避免了預合金化粉末重復熔煉造成形核顆粒的粗化,又消除了生產過程中Zr金屬粉末的安全隱患。詹強坤等[46]采用機械混合法研究了ZrH2含量對SLM成形含鋯7×××鋁合金晶粒細化和裂紋抑制的影響,發現隨著復合粉末中ZrH2含量增加,SLM成形試樣的柱狀晶逐漸轉化為細小的等軸晶組織,裂紋也隨之減少,當ZrH2含量為1.5%時,試樣平均晶粒尺寸為1.6 μm,熱裂現象完全消失。試樣經T6熱處理后抗拉強度和伸長率達到了鍛件水平。但是,有研究表明Zr元素對Al-Cu-Mg-Mn合金起到裂紋抑制作用的同時,對合金力學變形行為也產生了重大影響,隨著合金中Zr含量的增加,應力-應變曲線逐漸由平滑流動轉變為鋸齒流動,當Zr含量達到1%時,合金拉伸過程中出現了明顯的屈服現象[34,36]。

(2)SLM成形含Ti高強鋁合金

Ti作為一種具有強烈生長限制作用的合金元素(如表1所示),不僅能限制晶粒生長,而且通過原位反應生成的Al3Ti相是一種非常高效的形核劑,在鑄造鋁合金的晶粒細化過程中已備受關注,如發展了Al-Ti系等中間合金[89],但是實際應用過程中發現Al-Ti系中間合金的晶粒細化效果并不理想,并且經過長時間保溫后會產生衰退現象,原因在于α-Al非均勻形核過程中起到主要形核質點作用的Al3Ti會逐漸溶解[51]。通常,Al3Ti有兩種晶型,即四方結構的D022-Al3Ti和立方結構的L12-Al3Ti。根據晶格匹配(edge-to-edge matching, E2EM)模型可知,相比于平衡相D022-Al3Ti,亞穩相L12-Al3Ti與α-Al之間具有更小的晶格錯配度,更能促進α-Al的非均勻形核[21,90],但是冷卻速率較低的常規鑄造過程傾向于形成平衡相D022-Al3Ti,這也是鋁合金鑄造過程中添加Al-Ti系中間合金晶粒細化效果不佳的重要原因之一。SLM熔池的快速凝固特點有利于形成亞穩相L12-Al3Ti,因此Ti元素對SLM成形高強鋁合金裂紋抑制及其強韌化具有重要價值。Ti的引入可有效促進SLM成形高強鋁合金的晶粒細化和柱狀晶向等軸晶轉變,進而抑制熱裂紋,改善力學性能[21,39-40,45,50]。Zhang等[40]通過預合金化方法制備了Al-2.25Cu-1.8Mg-1.5Ti合金,經Ti改性后,合金中熱裂紋得以消除,形成均勻、細小的等軸晶組織,抗拉強度和屈服強度分別為426.4 MPa和293.2 MPa,伸長率為9.1%。Tan等[39]通過機械混合法制備了Ti納米顆粒改性2024鋁合金復合粉末。如圖4(d)所示,SLM成形2024鋁合金由寬度約10~80 μm、長約數百微米的柱狀晶組成,而SLM成形Ti/2024則由平均晶粒尺寸約2 μm的等軸晶組成,經T6處理后抗拉強度和伸長率分別為(432±20) MPa和(10±0.8)%。力學性能尚有較大提升空間,限制力學性能進一步提高的原因可能是Ti納米顆粒性質活潑,在SLM過程中不可避免地暴露在空氣中時易發生氧化。為了避免Ti顆粒的氧化,通過TiH2顆粒代替Ti改性高強鋁合金粉末是一種降低鋁合金裂紋敏感性、改善合金力學性能的極具潛力的方法。例如,Liu等[21]發現2024鋁合金中1% TiH2的添加可有效細化晶粒,降低合金裂紋敏感性。SLM打印過程中,TiH2受熱分解后向熔池提供Ti元素,一方面Ti元素與Al熔體反應生成形核顆粒L12-Al3Ti,另一方面具有較高生長限制因子的多余Ti溶質元素可進一步改善高強鋁合金的SLM成形性[21,50]。

(3)SLM成形含Si高強鋁合金

高強鋁合金SLM過程中熱裂敏感性高與其固有的凝固溫度區間寬有關[1]。在鑄造鋁合金中,常常通過Si元素的添加來改善鋁的加工性能。Si可以通過形成低熔點的共晶組織來降低熔體的凝固溫度區間,同時能提高熔體流動性、降低熱膨脹系數。此外,由表(2)可知Si元素也具有一定的生長限制作用。

Montero-Sistiaga等[28]發現Si能提高Al7075鋁合金的SLM成形性,添加4% Si后成功抑制了Al7075鋁合金中的熱裂紋,認為Si能降低合金熔點,縮短凝固溫度區間;形成低熔點的共熔體,在凝固的最后階段回填到裂紋中;降低熱膨脹系數,提高流動性;Si也具有一定細化晶粒的作用。如圖4(e)所示,隨著Si含量的增加,合金中直徑小于5 μm的晶粒逐漸增多。Casati等[47]也發現Si的加入對Al-Zn-Mg-Cu合金的SLM成形性有積極的影響。SLM成形Al-Zn-Si-Mg-Cu合金在凝固的最后階段,含Si共晶相的形成縮小了凝固的脆弱溫度區間,改善了晶間區域的液體供給。合金經T5處理后抗拉強度達到了(449±12) MPa,但是伸長率僅為(1.3±0.2)%。顯然,Si的添加在改善合金SLM成形性和顯微組織的同時會對力學性能尤其是塑性產生不利影響。因此,為了獲得更好的SLM成形性以及強度和塑性之間的平衡,Si含量必須根據給定的基礎合金成分進行調整。Otani等[91]優化了SLM成形Al7075合金中Si的添加量。隨著Si含量的增加試樣中孔隙和裂紋被抑制,并且達到預期致密所需的激光體積能量密度降低,但是合金顯微硬度和抗拉強度提高的同時,塑性降低。經優化后認為,對于SLM成形Al7075,Si添加量為5%時,既可消除熱裂紋,同時又能保證抗拉強度和塑性的平衡。

圖4 SLM成形微合金化高強鋁合金的晶粒細化

2.3.3 復合改性高強鋁合金

在常規鑄造凝固過程中,形核顆粒與具備高生長限制因子的合金元素共同摻入可以協同細化鋁合金晶粒。如前所述,對于高強鋁合金在SLM過程中的晶粒細化,研究者做了許多出色的研究,但目前主要集中在加入單一形核顆粒(如TiB2,CaB6等)或微合金化元素(如Ti,Ta等)來調控合金的顯微組織。事實上,當形核顆粒單獨加入時,由于非均勻形核所需過冷度不足,大量形核顆粒分布在晶界而失去充當非均勻形核質點的作用;雖然微合金化法能同時引入形核顆粒和強生長限制元素,但是面臨著原位反應生成的形核顆粒數量不足的問題。鑒于此,微合金元素和形核顆粒復合添加以改善高強鋁合金SLM成形性的方法開始受到關注。

歐陽盛等[50]通過機械混合法向AA7075合金粉末中同時引入TiB2和TiH2,發現TiH2和TiB2的復合能夠顯著抑制SLM成形試樣中的裂紋,并且隨著TiH2含量增加,試樣中的柱狀晶轉變為平均晶粒尺寸為1.38 μm的等軸晶。TiH2添加量為1.4%的復合材料,抗拉強度和屈服強度分別為360 MPa和328 MPa,伸長率為12.0%。經T6熱處理后,性能進一步提升,抗拉強度和屈服強度分別提高到461 MPa和394 MPa,伸長率增加至15.3%。Li等[48]開發了一種新型Si和Zr改性Al-Zn-Mg-Cu (Al7075)預合金化粉末,發現Si和Zr能有效地抑制SLM成形Al-Zn-Mg-Cu中的熱裂紋,原因在于SLM成形過程中低熔點富硅共晶相能填充裂紋,并且原位反應生成的Al3Zr可細化晶粒。如圖5(a)所示,Zhou等[49]提出亞微米Si和TiB2的共同摻雜能夠減少Al-Zn-Mg-Cu合金凝固收縮,細化晶粒,同時提高其斷裂韌性,因此合金具有較高的抗拉強度((556±12) MPa)和屈服強度((455±4.3) MPa)。基于經典的晶粒細化理論,Liu等[21]設計了一種由TiC納米陶瓷顆粒和TiH2顆粒組成的新型晶粒細化劑,該晶粒細化劑可有效地調控SLM成形高強鋁合金的顯微組織和力學性能。添加的TiC納米顆粒以及原位反應生成的Al3Ti既可以充當凝固過程中α-Al非均勻形核的質點,又可以充當顆粒增強體的作用;而過量的Ti溶質則可起到提供形核所需的過冷、激活凝固界面前沿形核顆粒活性的作用,已成核晶粒的生長也將進一步受到溶質和納米顆粒的限制作用。TiC和TiH2共摻雜后,AA2024合金的晶粒由平均晶粒面積729.0 μm2(等效平均晶粒尺寸約為30.47 μm)的柱狀晶轉變為平均晶粒面積為3.4 μm2(等效平均晶粒尺寸約為2.08 μm)的等軸晶,第二相形貌也隨之轉變為網狀,進而從本質上消除了熱裂紋。在細晶強化和Orowan強化的共同作用下,材料的強度和塑性同時得到了提高。進一步驗證發現,該晶粒細化劑對SLM成形AlZnMgCu合金也有顯著的晶粒細化作用(如圖5(b)),得益于柱狀晶和熱裂紋的消除,SLM成形(TiC+TiH2)/AlZnMgCu合金抗拉強度和伸長率分別提升至(593±24) MPa和(10.0±2.5)%,達到了傳統鍛件水平[12]。

圖5 SLM成形合金元素和形核顆粒復合改性高強鋁合金晶粒細化

值得注意的是,高強鋁合金作為一種可熱處理強化鋁合金,經熱處理后合金中析出大量沉淀相對力學性能有顯著強化效應。然而,SLM工藝具有冷卻速率極高和非平衡凝固的特點,產生的獨特顯微組織(如基體中固溶較高的溶質原子)往往不同于傳統高強鋁合金。同時,常規高強鋁合金成分并不是為適應SLM成形工藝而設計,微合金化元素或納米形核顆粒的添加改善高強鋁合金SLM成形性的同時,合金成分和顯微組織也發生了改變,現階段研究主要依據傳統熱處理制度對SLM成形高強鋁合金進行熱處理[1,39]。常規高強鋁合金熱處理工藝可能與SLM成形高強鋁合金并不兼容,這也是造成試樣熱處理后達不到預期力學性能的原因之一,需要針對SLM成形高強鋁合金的成分及顯微組織特點重新調整熱處理工藝以獲得更好的綜合性能。

3 SLM成形新型高強鋁合金

SLM為具有復雜形狀的鋁合金部件一體化成形提供了機會,然而大多數常規高強鋁合金成分難以適應SLM工藝特點,在SLM成形過程中普遍存在熱裂紋等缺陷。為了提高SLM成形性,基于傳統的2×××和7×××系高強鋁合金成分進行微合金化或孕育處理是一種可行的方法。從合金成分設計的角度出發,近年來針對SLM成形工藝特點專門開發了一系列新型高強鋁合金,主要包括AlMgScZr以及AlMnSc等系列合金。

3.1 AlMgScZr系新型高強鋁合金

Sc和Zr微合金化是一種改善鋁合金焊接性和力學性能的常用方法。熔體中生成的Al3(Sc,Zr)顆粒既可以作為α-Al的晶粒細化劑和抑制再結晶晶粒長大的彌散顆粒,也可以作為析出強化相,研究表明Al中Sc含量每增加0.1%,合金強度增加約40~50 MPa[84,92-93]。AlMgScZr系新型高強鋁合金(又稱Scallmalloy?)是歐洲空中客車集團專門為增材制造而設計的合金[93]。Schmidtke等[93]開發的Al-4.5Mg-0.66Sc-0.51Mn-0.37Zr合金(即ScallmalloyRP?)經過人工時效后屈服強度和抗拉強度分別達到了500 MPa和520 MPa,平均伸長率約14%。Spierings等[92]發現Scallmalloy?(Al-4.6Mg-0.66Sc-0.49Mn-0.42Zr)合金由熔池邊界附近的細晶區(平均晶粒尺寸約0.6~1.05 μm)和熔池內部的粗晶區(平均晶粒尺寸約15 μm)組成,采用較低的能量密度有利于進一步細化熔池邊界附近的晶粒。熔池內外溫度場分布和Al3(Sc,Zr)顆粒析出行為差異是導致顯微組織中細晶區和粗晶區交替出現的原因:在熔池底部析出大量的Al3(Sc,Zr)和氧化物顆粒可以促進α-Al非均勻形核,產生細晶區,而在溫度高于800 ℃的熔池內部溫度梯度較大,大部分形核顆粒被溶解,柱狀晶粒外延生長形成粗晶區[94-96]。

Scallmalloy?合金中含有較多昂貴的稀土元素Sc(≥0.66%),而降低Sc含量會導致Al-6.2Mg-0.36Sc-0.09Zr合金晶粒粗化、熱裂和力學性能顯著下降[96]。為了緩解這一矛盾,Li等[97]研究了Al-xMg-0.2Sc-0.1Zr合金中Mg含量對顯微組織和力學性能的影響,隨著Mg含量從1.5%增加到6%,雖然晶粒逐漸細化,但是合金裂紋敏感性增大,只有當進一步加入1.3% Si時熱裂紋才被抑制。通過進一步微調合金成分,設計了一種新型Al-8.0Mg-1.3Si-0.5Mn-0.5Sc-0.3Zr合金,平均晶粒尺寸約2~10 μm,凝固過程中Al-Mg2Si共晶相的形成有助于抑制熱裂紋。成形態合金抗拉強度和伸長率分別為497 MPa和11%,由于熱處理工藝的不同,合金抗拉強度在506~550 MPa之間變化,伸長率約8%~17%。

3.2 AlMnSc系新型高強鋁合金

AlMnSc系合金是另一種專門為SLM工藝開發的新型高強鋁合金之一[98-99]。Jia等[99]利用SLM快速凝固的特點,將大量的溶質原子固溶在Al基體中,開發的Al-Mn-Sc系合金(Al-4.52Mn-1.32Mg-0.79Sc-0.74Zr)表現出出色的時效硬化和高溫穩定性。在SLM過程中未見凝固裂紋和明顯的冶金缺陷,由于熔池邊界附近形成了大量的初生Al3(Sc,Zr)顆粒,合金也呈現出細晶區和粗晶區交替的特點,粗晶區和細晶區平均晶粒尺寸分別約3 μm和650 nm。成形態合金平均屈服強度和伸長率分別約438 MPa和19%,在300 ℃溫度下時效5 h后屈服強度和伸長率分別為560 MPa和18%,表明Al-Mn-Sc合金具有良好的SLM成形性并且只需簡單的熱處理工藝即可達到較高的力學性能,為SLM制造復雜的高性能輕質結構件提供了新的方向。

4 未來發展趨勢

高強鋁合金是一種重要的輕質結構材料,激光選區熔化增材制造技術為最大程度上發揮高強鋁合金在汽車輕量化設計和航空航天等領域的優勢作用提供了新的途徑。然而,由于高強鋁合金在SLM凝固過程中的高熱裂敏感性,SLM成形高強鋁合金與Al-Si系合金相比起步較晚,固有熱裂敏感性高和力學性能不理想仍然是當前SLM成形高強鋁合金所面臨的主要挑戰。添加合金元素或陶瓷顆粒等形核劑可顯著細化晶粒改善合金顯微組織并消除裂紋,對改善力學性能有良好的作用。但總的來說,SLM成形高強鋁合金的研究才剛剛起步,在應用之前還有許多研究工作需要進一步開展。

(1)SLM成形高強鋁合金的綜合性能評價。當前研究主要集中于通過裂紋抑制及晶粒細化來改善合金力學性能,在應用之前其他的性能如熱性能、疲勞性能、耐磨和耐腐蝕等需要綜合考慮,但是迄今為止該方面研究較少。

(2)SLM成形高強鋁合金的后處理工藝。SLM成形高強鋁合金與傳統加工工藝不同,SLM具有快速冷卻和重復加熱的特點,容易產生未熔合、氣孔等缺陷。為保證服役安全,迫切需要必要的致密化手段,比如熱等靜壓技術等;合金元素及納米形核顆粒的引入對合金熔體物理冶金特性及凝固過程將產生較大影響,由此產生的獨特非平衡顯微組織和內應力與常規鋁合金存在差異,其熱處理工藝及強韌化機制要復雜得多,如微合金化元素的添加將導致脆性金屬間化合物Al3M相的形成,在熱處理過程中,合金元素與基體間的相互作用機制及形核顆粒的結構、分布和形貌等演變規律及其在拉伸變形過程中的變形規律還不清晰。

(3)新型高強鋁合金成分設計與性能調控。當前工業中使用的高強鋁合金是為了適應傳統鑄造-鍛造工藝而設計,高強鋁合金由于具有較高的激光反射率和熱導率、較大的凝固溫度區間和熱裂敏感性,在SLM過程中易產生熱裂紋以及結構和性能的各向異性,需要對現有高強鋁合金體系進行重新設計和改善,最大程度地保持高強度和最佳凝固性能,以適應于SLM工藝特點。激光或者電子束增材制造過程中,熔池的過熱和合金元素的蒸發將不可避免地導致實際合金成分偏離原始成分,鋁合金中Mg和Zn元素的損失不僅會降低沉淀強化效應,也會降低掃描軌跡的穩定性。此外,合金元素的燒損可能導致熔池中非均勻形核質點的數量下降,這也是導致柱狀晶生長的重要原因之一。因此,開發適用于SLM成形的新型高強鋁合金,掌握“工藝參數-元素燒損-力學性能”的內在規律,探討合金元素及形核顆粒對SLM成形高強鋁合金裂紋抑制及合金綜合性能的影響規律,對擴展SLM成形高強鋁合金的工業化應用將具有重要意義。

(4)SLM成形高強鋁合金晶粒細化劑的設計與細化機制。在鑄鋁過程中添加中間合金實現晶粒細化的內在機制始終尚未明確,雖然經過長期實踐積累的豐富經驗可為SLM成形高強鋁合金用晶粒細化劑的選取與設計指明大致的方向,但SLM與傳統鑄造工藝間的差別勢必造成常規中間合金在SLM實際應用過程中難以適用,比如晶粒細化劑的性態、添加方式、組成和含量等需要結合SLM工藝特點及基礎合金成分重新調整。因此,探索SLM過程中晶粒細化劑的作用機制對晶粒細化劑的設計將具有重要的理論指導價值。此外,隨著人工智能技術的興起,如何借助數值模擬和機器學習來指導晶粒細化劑及工藝參數的選擇,建立一個可靠的打印材料數據庫以減少打印過程中的試錯過程對SLM成形高強鋁合金的發展也十分關鍵。