硫銨變色原因探究及工藝優化措施

徐德躍, 趙云東,周 斌,任 梵

(1.云南大為制焦有限公司,云南 曲靖 655338;2.云南煤化工集團有限公司,云南 昆明 650231)

云南大為制焦有限公司現有4×55孔側裝搗固焦爐,年產焦炭200萬t,同時還副產焦爐煤氣約11萬m3/h,其氨質量濃度為5~8 g/m3。煤氣凈化單元氨的脫除采用噴淋式飽和器工藝,氨的脫除效率有著嚴格要求,若不徹底脫除會造成后續甲醇生產中鐵鉬觸媒失活,增加焦爐煙氣NOx的生成量,同時增加管道腐蝕。使用硫酸噴淋脫除氨,同時會生成具有一定經濟價值的硫銨副產品。由于在生產過程中,受焦爐煤氣中雜質等的影響,致使硫銨產品出現淺藍色,影響嚴重時藍色會很深,回收的硫銨不能達到GB/T535-2020的要求,影響了銷售。針對上述問題,本文開展了硫銨顏色變藍的分析和探究,并提出了可行的工藝優化措施。

1 焦爐煤氣氨回收工藝簡介

煤焦化生產過程中,同時產生了副產物——焦爐煤氣,它含有5~8 g/m3的氨,這會對后續焦爐煤氣的使用帶來不利影響:①使粗苯回收的洗油乳化變質,增加洗油能耗和降低粗苯的回收率,同時,洗苯后富油含氨高,在高溫狀態下,會造成脫苯系統設備和管道的腐蝕,影響裝置運行周期和存在一定的安全隱患。②焦爐煤氣的氨含量過高,會堵塞甲醇精脫硫系統,造成系統阻力升高,進而降低了甲醇生產能力并影響甲醇生產裝置的長周期運行。

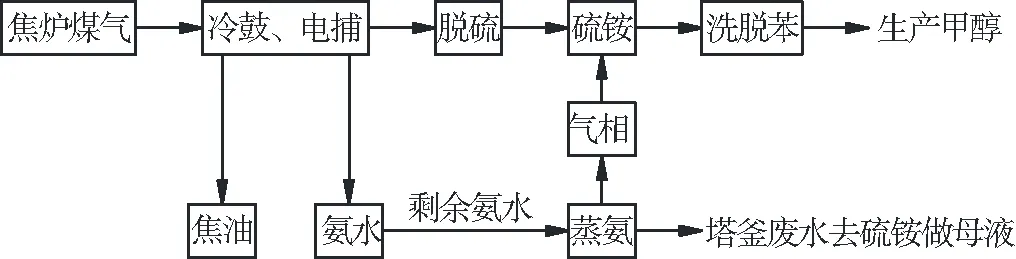

因此,必須對焦爐煤氣中的氨進行回收。通過用硫酸作吸收劑,脫除煤氣中的氨,生成硫銨并將其分離、洗滌、干燥后得到合格的硫銨產品,不但解決了焦爐煤氣中氨對系統的危害問題,還可增加一定的經濟效益,也能為后系統穩定運行提供保障。焦爐煤氣凈化流程如圖1。

圖1 焦爐煤氣凈化流程方框圖

如圖1所示,焦爐煤氣經脫硫后,進入硫銨回收裝置,用硫酸作吸收劑,脫除煤氣中的氨,蒸氨廢水作為硫銨新母液補充水。如果焦爐煤氣中雜質較多,會造成吸收后的硫銨產品顏色變藍,影響硫銨產品外觀質量要求。

2 硫銨變藍原因分析

經樣品分析和查閱有關資料可知,使硫銨變藍的物質是亞鐵氰化鐵[1],俗稱普魯士藍(Fe4[Fe(CN)6]3)或滕氏藍(Fe3[Fe(CN)6]2),商品名為顏料藍27。造成硫銨變藍的最大可能是氨氣中含有鐵鹽等雜質,在一定條件下與氰化物發生反應,生成亞鐵氰化鐵。

基于上述分析,本文從可能進入硫銨母液或進入硫銨飽和器的物質進行排查,從硫酸噴淋吸收氨的源頭進行全面分析,尋找造成硫銨產品變藍的相關工藝因素,可能有以下幾個原因:

1)蒸氨塔釜廢水

蒸氨廢水作為硫銨新母液補充水,在蒸餾過程會流過碳鋼設備和管道,因此廢水中含有鐵離子。進入蒸氨塔的原料——剩余氨水來自機氨槽,其廢水中含有大量可溶性氰化物,會生成亞鐵氯化鐵。

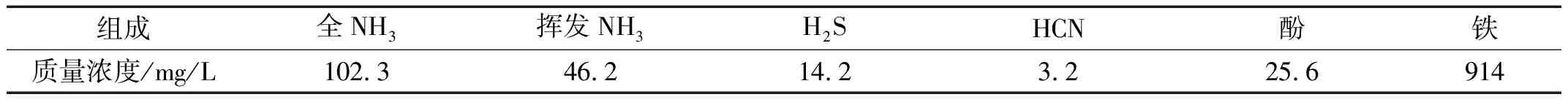

從表1看出,蒸氨廢水中HCN質量濃度為 3.2 mg/L,鐵質量濃度為 914 mg/L,所以為硫銨產品的顏色變藍提供了條件。

表1 蒸氨廢水的組成

2)煤氣冷凝液

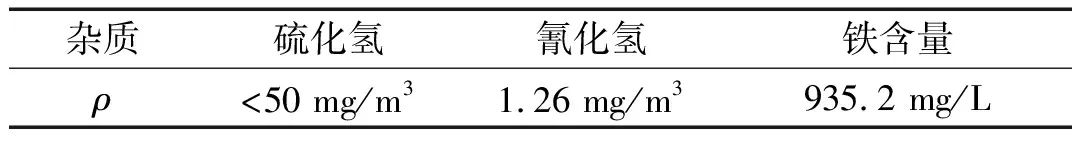

煤氣冷凝液經水封槽收集后送至硫銨地下放空槽,然后送至母液槽使用。其中,煤氣管道為碳鋼材質,且脫硫催化劑為絡合鐵,使得煤氣冷凝液中含有鐵離子;煤氣雖經脫硫凈化,但煤氣中依然有少量的氰化氫(表2),存在生成亞鐵氯化鐵可能。

表2 脫硫后焦爐煤氣中雜質組成

從表2看出,焦爐煤氣雖經脫硫凈化,煤氣中依然有 1.26 mg/m3氰化氫,且焦爐煤氣經絡合鐵脫硫后,鐵質量濃度為 935.2 mg/L,為生成亞鐵氯化鐵提供了條件。

3)蒸氨生產的氨水

蒸氨氣相中含有氨水,經分縮器冷卻后一部分用于蒸氨塔回流,一部分采出。蒸氨系統在蒸餾過程會通過碳鋼設備和管道,廢水中含有鐵離子;進入蒸氨塔的原料——剩余氨水來自機氨槽,其廢水中含有大量可溶性氰化物。

4)蒸氨塔頂氣相

蒸氨塔頂氣相中含氨量較高,可直接使用硫酸進行吸收,生產硫銨產品。蒸氨系統在蒸餾過程會通過碳鋼設備和管道,氣相中含有鐵離子;進入蒸氨塔的原料——剩余氨水來自機氨槽,其廢水中含有大量可溶性氰化物,在蒸餾過程中,會把類似氰化氫、硫化氫酸性氣體蒸發至氣相[2],存在生成亞鐵氯化鐵的可能。

5)母液槽長期儲存的母液

母液槽由于使用多年,加上加熱盤管泄露停用,致使槽底存有一定量的硫銨結晶,在生產過程中,部分結晶會被母液帶出,使得母液質量變差,為硫銨變色提供條件。

3 工藝優化的研究對比

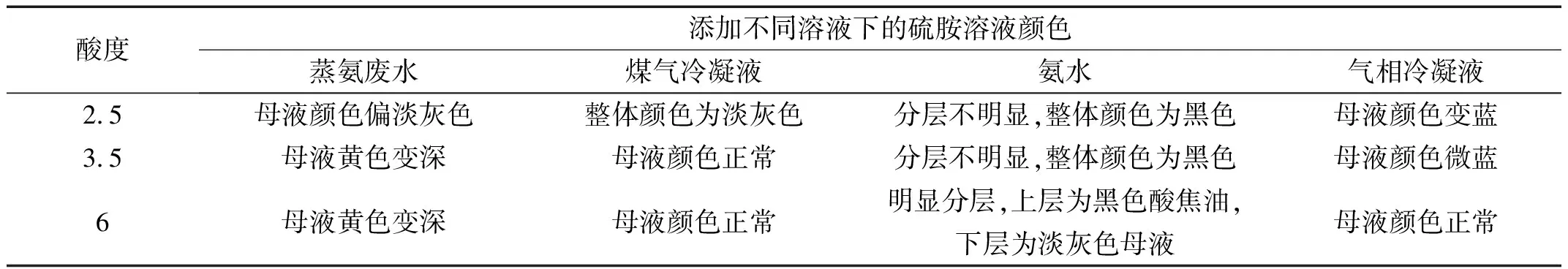

分別取硫銨母液 50 mL(正常母液顏色為淡黃色),在不同酸度下分別加入 10 mL 的蒸氨廢水、煤氣冷凝液、氨水和蒸氨塔頂氣相冷凝液,攪拌后觀察母液變化情況。

表3 不同酸度下母液顏色變化情況

從表3看出,蒸氨氣相冷凝液在酸度低于3.5后,母液藍顏色逐步加深,這是硫銨產品變藍的直接原因。雖然母液為淡灰色時,生產的硫銨產品能滿足GB/T535-2020的要求,但如不及時處置,也會給系統的正常、穩定運行埋下隱患。

4 工藝優化措施

4.1 控制硫銨母液酸度

酸度過低會使得氨吸收不徹底,母液容易發泡、發黑,嚴重時導致硫銨飽和器阻力上升;酸度過高將加快設備、管道的腐蝕,以及硫銨產品游離酸上升。目前正常生產時,母液酸度指標為3%~6%,但蒸氨氣相切換至硫銨時,產品顏色不穩定,很大原因是由于酸度是人工測定,各操作人員素質、經驗是個不可控的因素。因此,將母液酸度控制在4%~6%較為穩妥。

4.2 優化蒸氨氣相工藝

在每次蒸氨塔氣相切換至硫銨時,從導淋管處排出的冷凝液量都較大,如不及時排出,將進入飽和器。在煤氣進口處降低母液酸度,促使亞鐵氯化鐵生成,加上現在的導淋管是直接將冷凝液排至母液槽,也會降低母液酸度,使母液變藍。[3]因此,需對蒸氨氣相管線進行優化,重新改造管道,將冷凝液排至蒸氨廢水槽,并要求每兩小時打開導淋管排液一次。

4.3 增加“大加酸”工藝

飽和器運行 24 h 后,增加一次“大加酸”工藝[4],具體為:飽和器晶比拉至≤8%,單臺大加酸流量控制在2000~3000 L/h,“大加酸”后母液酸度控制在8%~10%;加酸后循環 0.5 h,從兩個結晶采出處和飽和器中心管處加熱水,充分清洗飽和器;在母液槽液位足夠 1 d 使用的量后,連同母液槽將母液循環 1 h,轉入正常生產。

4.4 建立酸焦油打撈制度

每個早班落實及時打撈酸焦油,要求滿流槽邊緣酸焦油寬度不超過 20 cm,母液槽液面無明顯浮油。

4.5 制定滿流槽至母液槽溢流制度

硫銨裝置已運行十多年,母液槽內底部結晶物雜質較多,母液質量惡化[5]。加上目前結晶已接近儲槽的一半,影響了正常生產時的母液需求量。為保證生產的穩定運行和母液質量,對母液槽進行清洗。同時要求在正常生產時,控制滿流槽液位,禁止溢流(做母液時除外),避免晶比高時溢流至母液槽,導致母液槽底部積存結晶。

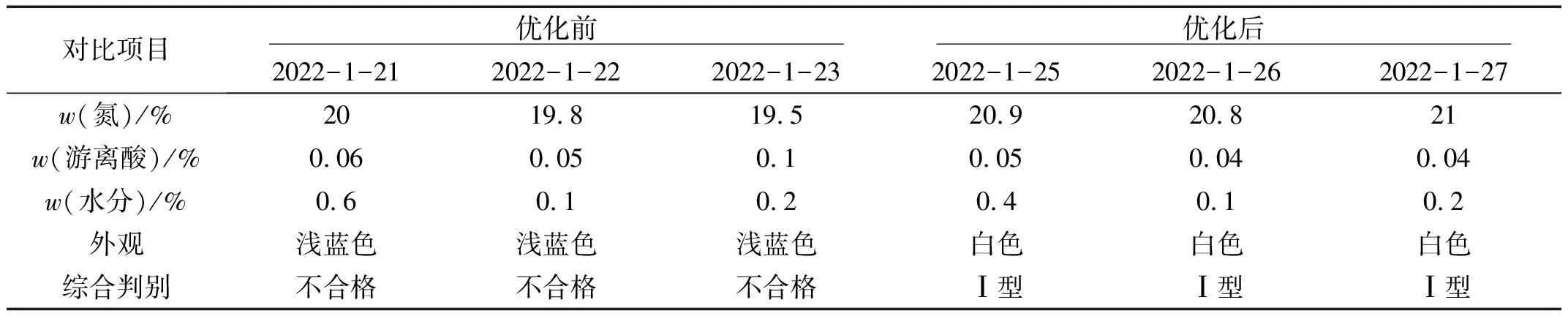

5 優化工藝后的運行效果

通過蒸氨氣相管線的工藝優化,控制硫銨母液酸度,增加“大加酸”工藝,嚴格執行酸焦油打撈制度和滿流槽溢流制度。在生產工況條件不變的情況下,通過質檢分析檢測,硫銨產品外觀質量有了顯著的改善,如表4所示。

表4 硫銨質量統計

通過嚴格執行以上制定的工藝優化措施,顏色變藍的問題得以順利解決,且提高了產品質量,硫銨產品質量滿足GB/T535-2020要求,基本穩定在Ⅰ型;而且煤氣后氨質量濃度<25 mg/m3,飽和器阻力<2 kPa,為裝置的長周期,穩定運行提供了強有力的保障。