精餾塔壓力熱旁通系統設備及管道布置研究

黃俊文

(惠生工程中國有限公司,上海 201210

精餾,在某些化工生產中是至關重要的一步,經過該步驟可以實現混合物的分離,從而制得不同濃度的化工產品。要進行精餾,得到所需目標產物,離不開精餾塔這一載體。精餾塔的選型是決定產品質量的重要因素之一,而另一個十分重要的因素就是精餾塔的壓力,壓力的改變會影響塔內的氣液平衡,最終影響產品質量和經濟性。由此可見,一個合適的精餾塔壓力控制方案十分關鍵。

在精餾塔的壓力控制方案中,熱旁通壓力控制方案比較適合塔頂冷凝器全冷的情況,精餾塔的壓力是通過調節換熱器的冷凝表面積來調節的[1]。它的優點是:回流罐置于高處,高于冷凝器,對于回流泵來說,凈正吸入壓頭較大;冷凝器可直接放置在地上,省去了支撐構架,節約了投資成本,并且方便換熱的檢修操作;調節閥安裝在冷凝器的熱旁通管道處,較大地減小了尺寸[1]。因為熱旁通控制的優點,目前已經被石化行業大范圍地采用。

1 熱旁通控制的原理

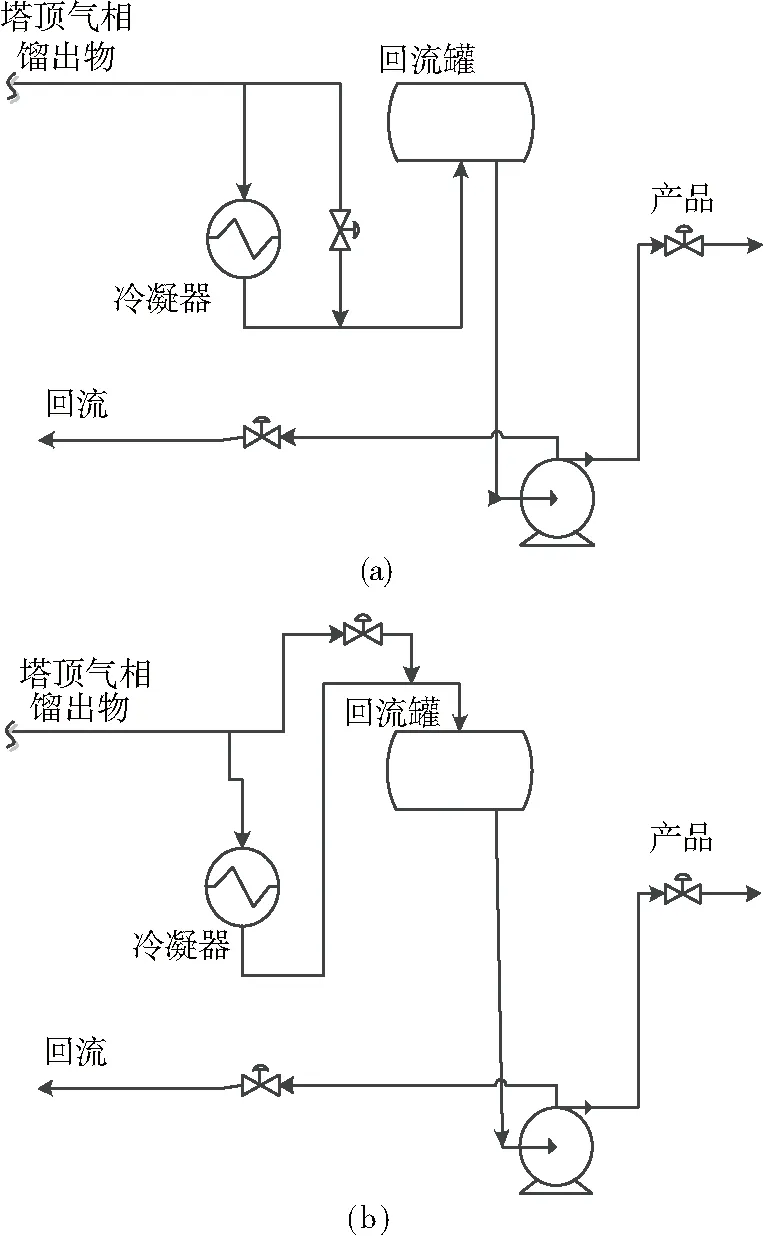

熱旁通控制是在精餾塔塔頂與回流罐之間增加一條物流線,通過該管線的調節作用改變冷凝器的換熱面積以及液位高度,最終實現對精餾塔壓力的控制。其流程簡圖如圖1所示。

當塔頂壓力低于設定壓力時,增大熱旁通調節閥的開度,使得回流罐中的壓力升高,回流罐中的液體會倒流到冷凝器中;冷凝器中的冷凝液不斷增加,氣體的冷凝速度降低,使得塔內的氣體不斷在塔內積累,塔頂壓力也由此不斷升高。同理,當塔頂壓力高于設定壓力時,減小熱旁通調節閥的開度,會有更多的冷凝液進入回流罐中;氣體冷凝的速度上升,塔內的氣相能較快進入冷凝器中,塔頂壓力不斷較小[2]。

圖1 熱旁通控制方案

2 熱旁通系統設備的布置

與控制氣相采出、補充氮氣控制壓力、負壓塔壓力控制等常規精餾塔壓力控制系統相比,熱旁通系統的設備布置的特點就是把回流罐布置在冷凝器上方。本文以某烯烴分離裝置的丙烯精餾塔系統為例。圖2塔壓是用丙烯產品的采出來控制,通過丙烯精餾塔塔頂冷凝器溢流操作實現,在該控制方式下,丙烯精餾塔塔頂冷凝器的布置一定要比回流罐高。為了保證丙烯精餾塔塔頂餾出物進回流泵時不汽化,回流罐C必須布置在框架上,安裝標高為 9.2 m,冷凝器則相應布置在 18.3 m 處,才能滿足泵所需的汽蝕余量。圖3是采用熱旁通方案,在該方案中,冷凝器B1和B2布置在地面上,即減少了鋼結構的用量,也方便換熱器的沖洗、檢修。

但是,熱旁通控制也存在局限。由于空冷器管束不同于管殼式換熱器,液位變化的靈敏度較難滿足要求,需將空冷器傾斜來滿足調節液位的要求。

圖2 丙烯精餾塔塔頂冷凝器及回流罐布置方案一

圖3 丙烯精餾塔塔頂冷凝器及回流罐布置方案二

3 熱旁通系統的管道布置

由于冷凝器的壓力大于回流罐內液體的泡點壓力,需保證出口冷凝液為過冷狀態,以防止冷凝液在進入回流罐時發生閃蒸。在做熱旁通系統管道及閥組的布置時,應注意對系統液位的影響,以及冷凝液出口液體過冷度的保證[3]。

3.1 熱旁通管道及冷凝液管道的布置

在熱旁通控制方案中,過冷液體由冷凝器進入回流罐,氣液兩相處在一個不平衡的狀態。由于這種不平衡狀態,在化工生產時,若觸及沒有保溫的罐體時,時常感覺到罐體的上半部溫度高,而下半部溫度低。在回流罐中存在一層“液膜”,該液膜會與來自塔頂的氣相保持著氣液平衡。若該液膜發生波動,會引起冷凝液液位的波動,從而引起回流罐和塔頂壓力的變化。因此保持該液膜的溫度十分重要,這就需要在設計的過程中考慮保持回流罐中的液位穩定[4]。在進行熱旁通管道和冷凝液管道的布置時,需注意以下幾點:

1)冷凝器出口液體,應盡量從回流罐底部進入罐體(圖4)。若只能從頂部進入回流罐時,入口的管道應該延伸至罐底部位置,盡量減少由于冷凝液進料對罐液位造成的波動(圖5)。

圖4 冷凝液管道從底部進入回流罐

圖5 冷凝液管道從頂部進入回流罐

2)熱旁通管線應盡量從回流罐的頂部進料。該段管道在配管設計時應注意避免出現液袋,水平管道應增加坡向回流罐的坡度(坡度一般為2‰~3‰),使積聚在管道中的液體能自流回到罐體中。熱旁通管線上的調節閥,組宜安裝在回流罐的上一層平臺(圖6),或回流罐同層平臺上(圖7)。

圖6 熱旁通閥組布置在回流罐上一層平臺

圖7 熱旁通閥組布置在回流罐同層平臺

3)對熱旁通的管道及回流罐進行保溫。由于極小的溫度變化,如下雨等,都會對整個系統的控制造成影響,因此需在設計過程充分考慮溫度對系統壓力的影響。

4)熱旁通管線不能先與冷凝液管道混合,然后再進入回流罐的方法。圖8是兩種氣液先混合再分別從罐底、罐頂進入回流罐的方式,這樣是為了除去罐內氣液兩相的溫差,更易于調節塔內壓力。但在實際的生產過程中,若將兩股物料先混合,再進入回流罐,首先會造成回流罐內液位的波動,其次在混合過程中,塔頂的氣相會被冷凝造成換熱器冷量的波動。因此,若用圖8的方法,會對控制塔頂壓力造成困難,且在關閉熱旁通的調節閥時,調節閥閥后的氣體會冷凝,發生“水錘”。

圖8 兩種不合理的熱旁通工藝流程

3.2 不凝氣管道的布置

在實際生產中,塔頂氣相中常混著少許的不凝氣。不凝氣會順著管線進入下游設備,若不能及時地將不凝氣排出,氣體會一直在系統中積聚。而在熱旁通系統中,不凝氣會積聚在冷凝器的殼程中,隨著不凝氣越積越多,冷凝器的有效傳熱面積會不斷下降,壓力會不斷增大,同時也會造成塔內壓力不斷增大。為了確保系統的穩定,可以通過手動調節,將不凝氣排出系統。主要流程是:將熱旁通關閉,打開回流罐的調節閥,此時,塔頂的氣相不斷進入冷凝器,將不凝氣趕入回流罐,然后放空口排出;觀察壓力的變化,當壓力降到一定值時,可關閉放空閥,打開熱旁通,開始運行。

該操作方法也存在問題:第一并非一勞永逸,需要隔一段時間,就不斷地重復該操作,排放系統中的不凝氣;第二,手動調節勢必會造成不穩定性的提高,而該不穩定性可能會造成產品質量的下降。因此,制定一個減少人為手動操作,提高系統的穩定性的方法勢在必行。

經過實踐,增加一條從冷凝器到回流罐的不凝氣管線,就可有效解決壓力控制不穩的問題(圖9)。該方法只需定期打開不凝氣線路上的遙控閥即可實現不凝氣的排空。

圖9 增設自冷凝器至回流罐的不凝氣線

不凝氣管道及閥門的布置應注意以下幾點:

1) 冷凝器殼程設置不凝氣排放管道時,不應留有死角。如果冷凝器殼程內有擋板結構,則應在擋板兩側的高點分別設置不凝氣排放管口,如圖10所示。

2) 不凝氣排放管線從冷凝器到下游回流罐的走向,應滿足自流無袋型,以防止液相積聚在管道內低點。

3) 不凝氣排放管線上的閥門,宜選用電動或啟動的開關閥。如果選用手閥,則應保證該閥門便于操作。通常,采用熱旁通壓力控制的冷凝器,其直徑都較大,因此一般需要在手閥處設置固定操作平臺。

圖10 冷凝器不凝氣排放管口的設置

3.3 冷凝器循環冷卻水管道的布置

冷凝器循環冷卻水管道的設置時應注意以下幾點:

1) 冷凝器循環冷卻水側的流速應≥ 1 m/s。如果循環冷卻水在冷凝器內流速較低,會導致循環水內的泥沙在換熱器內沉積,阻力增大,流量降低。而循環水流量降低,則會導致循環水出口溫度較高,造成換熱器結垢嚴重,影響冷凝器的正常運行,無法保證精餾塔的壓力。

2) 循環水管道的布置應便于冷凝器封頭拆卸清洗,必要時在管道上增設拆卸法蘭。圖11中的循環水管道布置,選用了對夾式蝶閥作為切斷閥,卻沒有在管道上設置拆卸法蘭,導致冷凝器需要拆封頭清洗時循環水管路無法切斷拆除,使得換熱器的檢修清洗無法進行。

圖11 循環冷卻水管道錯誤布置示例

4 結語

當精餾塔壓力采用熱旁通控制方案時,應先根據工藝物料特性計算回流泵所需的凈正吸入壓頭,從而確定回流罐的安裝高度;再根據壓差計算冷凝器和回流罐的高度差,并盡量把冷凝器布置在地面上,以便于冷凝器的檢修和清洗。在做冷凝液管道、熱旁通管道、不凝氣排放管道和循環冷卻水管道的設計時,應注意保證回流罐內液位的穩定以及冷凝液管道的過冷度,嚴格滿足工藝要求的管道、閥組自流無袋型要求,并充分考慮冷凝器的檢修沖洗方便。