淺談自密實堆石混凝土壩層間水平施工縫處理技術

諶 益

(廣東水電二局股份有限公司,廣東 廣州 510000)

0 引言

堆石混凝土的水平施工層間通常由外露堆石和自密實堆石混凝土層間構成。一般情況下,采用自卸汽車直接運輸、挖掘機輔助平倉的堆石入倉方式,重型設備需重復在倉面活動,容易導致施工層間出現碾壓損傷、施工層間的堆石外露少等情況,同時堆石在裝卸過程中不可避免地會產生碰撞,強烈的碰撞容易導致堆石料破碎并產生遜徑料、粉等,進而清理困難、工期過慢、施工成本高,不利于層間結合。

在湖南省安化縣大湖坪水庫工程項目中對層間水平施工縫進行處理,在自卸汽車堆石入倉的過程中,規劃設備行進路線、分區堆石、控制澆筑高度的操作步驟以達到有效保護層間及提高堆石外露比例,通過卸料點清理優化、挖掘機行進時鋪設隔離護墊、靈活的澆筑方式等一系列措施,確保堆石混凝土層間水平施工縫的處理效果。

1 工程概況

大湖坪水庫位于安化縣東坪鎮大湖村境內的資水支流槎溪上,是一座以供水、灌溉為主的水利工程。壩址以上控制流域面積為16.3 km2,水庫正常蓄水位為310 m,相應水庫庫容為697萬m3。本工程為Ⅳ等小(一)型工程,主壩的建筑物級別為4級。

主壩采用自密實堆石混凝土重力壩,壩軸線總長233.0 m,壩頂寬6.0 m,最大設計壩高61.8 m。工程自密實堆石混凝土總量約為97 935 m3。采用合理堆石混凝土層間水平施工縫的處理技術對加快施工進度和降低施工成本有非常重要的意義。

2 堆石混凝土層間處理原理

堆石混凝土層間可用沖毛等方法清除混凝土表面的乳皮及松動骨料,達到微露粗砂的效果。同時,也應鑿除包裹在外露堆石料上的混凝土或砂漿,通過規劃設備行進路線、分區堆石、控制澆筑高度對整個堆石混凝土施工環節進行層間水平施工縫處理施工。

第一步:在沖毛等方式處理層間,本項目采用25 MPa~50 MPa高壓水沖毛機需清除混凝土表層的松動塊石、雜物、泥土、油污等,層間需沖洗干凈且無積水、積渣,混凝土軟弱部分必須完全剔除,包括浮漿、乳皮層及澆筑時產生的無強度泡沫,以達到微露粗砂的效果[1]。

第二步:規劃設備行進路線及分區堆石。堆石料采用1.6 m3挖掘機裝車,20 t自卸汽車運輸入倉。在自密實堆石混凝土倉面上游側距壩軸線3 m的位置設5 m寬的主道路,確保自卸汽車能夠將堆石料運至與壩軸線平行的各處位置[2]。

堆石入倉采用“倒退法”,由里向外進行布倉,通過布置在倉面內的挖掘機平倉、模板、預埋件、結構較小的部位人工輔助堆碼。

堆石料處理場地沖洗干凈后的堆石料用自卸車直接運至倉面,入倉道路前端進入倉面的路段,鋪設9 m長、30 cm厚的碎石墊層,入倉前對輪胎進行沖洗,待沖洗干凈后方可入倉進行堆石卸料,避免自卸車輪胎上的泥土帶入倉內。

用于運輸塊石的自卸汽車自重約17 t,6個輪胎,單個輪胎寬度156 cm,接地面積可根據經驗近似于以寬度為短邊的長方形,取正方形進行計算。單胎寬度×接地長度×輪胎數量=156 m×156 m×6=146 016 mm2=0.146 m2。貨箱尺寸5.2 m×2.3 m×1.2 m,雙溪口料場塊石料表觀密度2.69 t/m3,塊石裝車松散系數按常規取值1.5[3],運輸車輛滿載時的重量=17 t+(5.2 m×2.3 m×1.2 m×2.69 t/m3)/1.5=42.74 t,滿載時對地面的壓強=(42.74 t×1000 kg/t×9.8 N/kg)/0.146 m2=286 616 N/m2≈2.87 MPa。考慮車輛輪胎轉向、局部不平等因素影響,控制倉面混凝土在強度≥5.0 MPa時方可進行塊石料入倉作業。一般在自密實堆石混凝土澆筑完成24 h后,塊石車輛可以進入倉面作業,該時間參數可以通過現場試驗確定。

由于自密實堆石混凝土采取的是“后退法”澆筑,因此,只有每層澆筑層的最后一倉會存在澆筑完成后,需要準備下一個倉塊石料而通車的情況。

用于堆碼塊石的兩臺挖掘機最大重量為22.6 t,履帶接地長度為3.9 m,寬度為0.6 m,接地比壓45 kPa=0.045 MPa<2.5 MPa,即當混凝土抗壓強度達到2.5 MPa時,挖掘機可進入倉面作業,但需注意轉向時履帶對混凝土面造成損壞,其損壞部件必須清理干凈,而開裂的部分必須鑿除。

第三步:控制澆筑高度,使用布料機靈活澆筑,自密實混凝土采用混凝土泵輸送入倉,本工程的倉面面積為1024 m2,層厚2.4 m,投入1臺HTB8018C-5型泵輸送混凝土,并準備1臺HBT60輸送泵備用。倉面采取布料機布設混凝土的方式進行卸料,根據本項目的倉面尺寸要求,為減少布料機的移動次數,選用臂長20 m的電動布料機,以提高澆筑效率。

自密實混凝土澆筑需滿足以下要求[4]。

(1)自密實堆石混凝土澆筑之前必須檢查模板及支架、預埋件等的位置、尺寸,確認正確無誤后,方可進行澆筑。

(2)對自密實堆石混凝土表面外觀有較高要求的部位,為防止表面出現氣泡,澆筑時,可在模板外側輔助敲擊。

(3)自密實堆石混凝土的泵送和澆筑應保持連續性,當因停泵時間過長,混凝土不能達到要求時,需及時清除泵及泵管中的混凝土,重新澆筑。

(4)對現場澆筑的混凝土進行監控,若到達澆筑倉面的混凝土坍落擴展度低于設計擴展度下限值不得施工,可采取經試驗確認的可靠方法調整坍落擴展度。

(5)自密實堆石混凝土澆筑點均勻布置,澆筑點間距應為3~5 m[5]。在澆筑過程中遵循單向逐點澆筑的原則,每個澆筑點澆滿后方可移動至下一澆筑點澆筑,澆筑點不重復使用。

(6)當分層連續澆筑混凝土時,為使上、下層混凝土實現一體化澆筑,在下層混凝土初凝前完成上層混凝土的澆筑。

(7)混凝土的泵送和澆筑應保持其連續性,若澆筑中斷4 h以上,需按照冷縫措施處理[6](在形成的縫面澆筑覆蓋5~10 m3自密實砂漿,再恢復澆筑自密實混凝土,自密實砂漿能夠填充微小的空隙,提高界面的黏結力)。

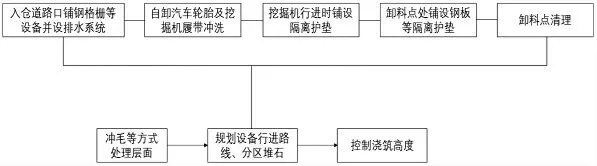

3 堆石混凝土層間處理流程

堆石混凝土層間水平施工縫處理施工工法工藝流程如圖1所示。

圖1 堆石混凝土層間水平施工縫處理施工工法工藝流程

3.1 沖毛等方式處理層間

(1)高壓水槍沖毛。該方法沖毛速度快,質量易控制。宜采用25 MPa~50 MPa的高壓水沖毛機,沖毛機宜距混凝土面10~15 cm且與混凝土面宜呈70°~75°。沖毛時按射流與混凝土表面接觸的寬帶狀軌跡自左向右進行掃描,且應少量重疊。

(2)電(風)鎬鑿毛。該方法鑿毛質量好,但處理速度較慢,適合施工速度要求低的倉面,多用于新老混凝土豎直結合面部位鑿毛和上游面配有止裂鋼筋的混凝土面板部位的鑿毛。

(3)人工鑿毛。人工鑿毛形式多樣,但操作速度較慢,適合施工速度要求低且面積小的倉面,一般采用鐵錘配合鑿子進行,鑿毛過程要輕微細致,深度宜控制在10~20 mm,以達到清除所有乳皮,且滿足微露粗砂、石子的要求。

(4)鑿除包裹在外露堆石料上的混凝土或砂漿薄殼。該薄殼一般約1 cm厚,對混凝土層間結合有極大危害,需清除干凈。

對于大壩防滲層施工層間處理宜采取鑿毛等方式滿足微露石子的要求,對于非防滲層施工層間采取沖毛等方式達到微露粗砂的效果。

3.2 規劃設備行進路線、分區堆石

(1)根據倉面大小規劃卸料點數量、位置,盡可能縮短設備行進路線、減少卸料點數量,以實現設備行進路線最短、卸料點最少為目標。一般挖掘機在卸料點周邊移動范圍可控制在3 m以內。不同高程的設備行進路線及分區堆石在條件允許下需有所差異。

(2)在入倉道路口鋪設碎石,為了避免自卸車輪胎及挖掘機履帶上的泥土帶入倉內,入倉前通過碎石層進行沖洗,待沖洗干凈不帶泥水且直至清水風干后方可入倉工作。如有需要可在四周設置排水溝并通過集水井集中外排污水。必要時可使用風干機等設備輔助進行清水風干。

(3)挖掘機在層間移動過程中,采用廢輪胎等材料進行鋪墊,以此保護層間。

(4)卸料點處應鋪設鋼板等隔離護墊,便于清理碎渣、粉等,單車卸料時,應等待上一車所卸堆石料全部完成平倉后再卸料,盡量控制卸料過程中,塊石料均落在隔離設備上。當卸料點處石渣等影響挖掘機裝料時,需及時清理卸料點,以避免挖掘機平倉帶入石渣等為原則。

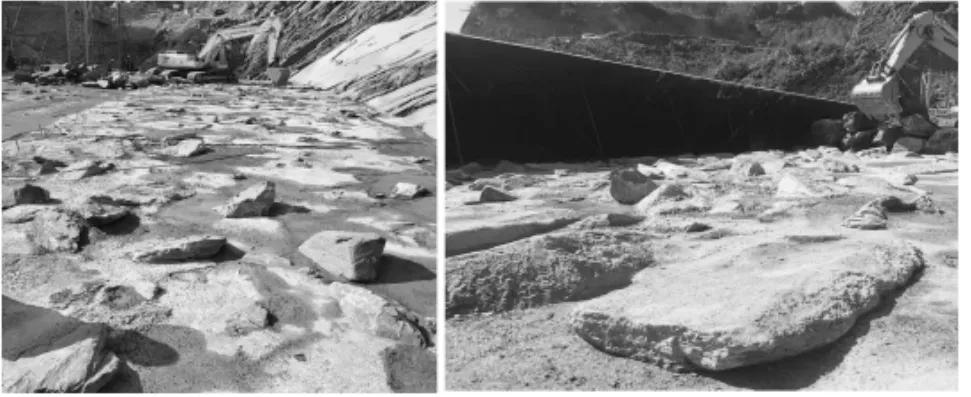

3.3 澆筑高度控制

應在上下游一定范圍內設置堆石外露區,由挖掘機或起重設備翻運堆石入倉,避免車輛設備進入。設置上下游側堆石外露區時,首先倉內堆石高度要基本一致,通過控制自密實堆石混凝土的覆蓋厚度實現堆石外露。設置上下游側堆石外露區如圖2所示,并采用布料機等設備靈活澆筑。上下游側3~5 m范圍內應保證堆石外露投影面積比例不小于25%。

圖2 設置上下游側堆石外露區

4 堆石混凝土層間處理應用效果

(1)經濟效益。堆石混凝土層間處理可以提前對設備入倉前進行沖洗,對設備行進路線、堆石分區的提前規劃以及在設備行進過程中提前隔離墊護,能最大限度保護層間不被污染,有效減少清理工作,提高工作效率。采用靈活澆筑的方式,可以控制澆筑高度,提高堆石外露率,有效減少混凝土用量,節約混凝土材料用量。

(2)社會效益。堆石混凝土層間處理可以節約混凝土材料用量,可有效減少CO2排放,環保效果突出,滿足了低碳經濟的發展需求。最大限度保護層間不被污染并提高堆石外露率,大幅減少了堆石混凝土層間薄弱層的質量隱患,大幅增強了大壩抗滑穩定性及抗滲性能,提高大壩安全保障率。

5 堆石混凝土層間處理存在的問題、解決措施及建議

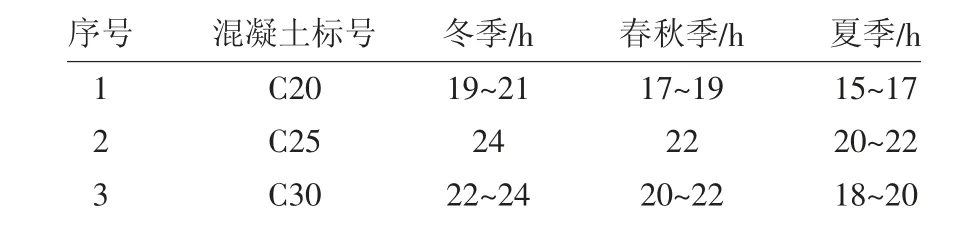

堆石混凝土層間處理沖毛時間把控是沖毛效果的關鍵,沖毛時間過早,混凝土強度不足,容易造成混凝土離析。表面存在薄弱層,沖毛時間過晚,達不到微露粗砂的效果,包裹在外露堆石料上的混凝土或砂漿也應鑿除,建議混凝土澆筑完成后,從試驗室取得混凝土強度上升資料,并以此為依據,初步確定沖毛開始時間。各種標號混凝土開始沖毛時間估計(收倉后小時數)如表1所示。

表1 各種標號混凝土開始沖毛時間估計(收倉后小時數)

具體沖毛開始時間應根據實際情況作相應調整,但必須在混凝土強度達到25 kg/cm2(約在混凝土初凝)之后進行,且沖毛壓強與混凝土強度之比控制在2.0左右。

6 結語

提前對設備入倉前進行沖洗,對設備行進路線、堆石分區進行提前規劃,以及在設備行進過程中提前隔離墊護,能最大限度保護層間不被污染,有效減少清理工作,提高工作效率。采用靈活澆筑的方式,控制澆筑高度,提高堆石外露率,有效減少混凝土用量,節約混凝土材料用量。