基于液晶材料的相控陣天線工藝研究

刁艷美

(南京工業(yè)大學浦江學院,江蘇南京,210000)

0 引言

隨著通信技術(shù)的飛速發(fā)展,對天線行業(yè)的技術(shù)革新提出了更高的要求。對于移動終端來說,天線不僅要滿足高性能,還需要具有平整度好、輪廓低的特點。目前市場上對于體積小、低輪廓、電調(diào)控、低成本的新型天線的需求迫在眉睫。

為契合低成本的相控陣天線市場需求,拓寬現(xiàn)有液晶技術(shù)的應用范圍,越來越多顯示面板生產(chǎn)廠家紛紛加大了對天線技術(shù)的研發(fā)投入。相控陣天線可以采用現(xiàn)有的TFTLCD(薄膜晶體管液晶顯示)面板生產(chǎn)線來進行大規(guī)模制造。面板越大,成本相對越低。此外,自動化設(shè)備大規(guī)模生產(chǎn)的加工一致性,使相控陣天線出廠調(diào)測時間和難度均降低,因而可以提高產(chǎn)品質(zhì)量,縮短產(chǎn)品周期。需要指出的是,相控陣天線從研發(fā)設(shè)計到工程實施涉及多個學科,融合多種技術(shù),且相控陣天線與傳統(tǒng)顯示面板的研發(fā)、材料、加工工藝也有一定差別,每個工藝環(huán)節(jié)都要反復嘗試和測試,才能具備工程可實施性。因此,對應用TFT-LCD 產(chǎn)線進行相控陣天線制造的工藝研究具有重要意義。

1 結(jié)構(gòu)與工作原理

■1.1 結(jié)構(gòu)

相控陣天線是利用液晶的介電各向異性,通過控制液晶偏轉(zhuǎn)方向來改變移相器的移相大小,從而調(diào)節(jié)相控陣天線的對準方向天線。單個天線單元功率容量小,損耗大,為此,很多場合設(shè)計成天線方陣,如圖1 所示。天線方陣制作的一致性較好,且易于集成化,因此得到廣泛應用。

圖1 天線方陣

圖2 為構(gòu)成天線方陣的相控陣天線單元結(jié)構(gòu)示意圖,可調(diào)諧液晶材料被封裝在上、下介質(zhì)基板中,形成一種三明治結(jié)構(gòu)。天線單元的所有結(jié)構(gòu)都在這三層中集中實現(xiàn)。它可以利用成熟的液晶顯示自動化制造技術(shù)進行生產(chǎn),加工一致性高,成本低。輻射電極的形狀、尺寸可以根據(jù)不同的應用需求進行相應的定制設(shè)計,將掩膜版圖案“轉(zhuǎn)移”到介質(zhì)基板上。與顯示面板制造不同的是,它不需要偏振片,因為天線主要是利用液晶分子的電學特性進行射頻傳播,而不是光傳播。

圖2 相控陣天線單元

相控陣天線單元按照功能來分,主要由輻射天線單元、移相單元、饋電網(wǎng)絡(luò)單元三個主要部分組成。

在輻射天線單元中,地層上有接地電極,與輻射貼片層重疊覆蓋,其上有開孔,以在輻射貼片與地層之間形成耦合。

移相單元中,饋線層與地層加偏壓信號,控制液晶移相,由饋線層側(cè)邊接入控制信號。

饋電網(wǎng)絡(luò)單元用來傳輸射頻信號。

■1.2 輻射原理

輻射的本質(zhì)是電磁泄漏。在頻率較高時,電磁波會泄漏(輻射)到導體之外,進行能量的傳遞。若導線是用作傳輸線,則希望盡可能地沒有電磁泄漏。而對于天線來說,應該盡量將能量轉(zhuǎn)換為電磁波發(fā)射出去。不同形狀、不同尺寸的導線在發(fā)射和接收某頻率的電磁信號時,效率差別較大。在一個不完全封閉的電路中,電路的不連續(xù)處會產(chǎn)生電磁輻射,經(jīng)過特殊設(shè)計成貼片形狀,并處于諧振狀態(tài),就會具有一定的輻射功能和輻射效率,成為天線。

■1.3 液晶移相原理

液晶移相單元采用液晶材料作為調(diào)諧介質(zhì)層,通過改變介質(zhì)層的介電常數(shù),來實現(xiàn)相位控制。由于液晶分子的結(jié)構(gòu)特性,其電學特性(介電常數(shù)),具有各向異性的特點。液晶分子的排列會隨外加電場的改變而發(fā)生變化。主要涉及以下三種情況:

第一種情況,如圖3(a)所示,當外加偏置電壓為0,或者外加電壓的值小于液晶分子開始發(fā)生偏轉(zhuǎn)的開啟電壓時,在取向?qū)拥淖饔孟拢壕Х肿友刂瓉砣∠虻姆较颍雌叫杏谏舷陆橘|(zhì)基板的方向排列,記為ε=ε ⊥。

第二種情況,如圖3(b)所示,外界偏置電壓加大,液晶分子開始向電場方向發(fā)生偏轉(zhuǎn),相應的等效介電常數(shù)也隨之發(fā)生變化。

第三種情況,如圖3(c)所示,繼續(xù)加大外界偏置電壓,當達到一定電壓時,液晶分子的轉(zhuǎn)向達到極限狀態(tài),處于垂直上下介質(zhì)基板的狀態(tài)。此時液晶層的等效介電常數(shù)也達到最大,記為ε=ε ∥。液晶材料的可調(diào)諧能力用Δε=ε //-ε ⊥來衡量。

圖3 液晶移相原理圖

2 相控陣天線關(guān)鍵工藝

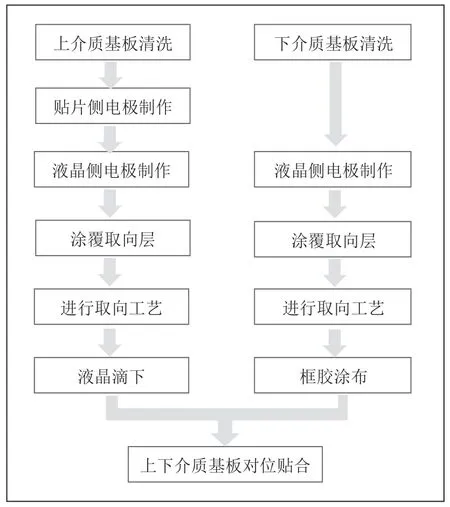

相控陣天線的工藝過程可采用TFT-LCD 的相關(guān)設(shè)備來進行制備。電極的制作采用光刻工藝,液晶的填充采用ODF(液晶滴注技術(shù))成盒設(shè)備進行。圖4 為工藝過程的示意圖,生產(chǎn)步驟如下:

圖4 相控振天線工藝過程

(1)介質(zhì)基板

天線單元采用上下平行、結(jié)構(gòu)相同的石英基板作為支撐結(jié)構(gòu)。石英基板有成本低、熱導性能好、可控性和一致性好等諸多優(yōu)點,在半導體器件和集成電路基板中被廣泛應用。但其機械強度較低,在加工時要注意是否有破損或開裂。基板投入制程之前需要在清洗設(shè)備進行清洗,以免有大顆粒灰塵導致的基板不平整而碎片。另外,為減小天線損耗,基板不宜太厚。

(2)成膜工藝

在基板的正反面都需要制備電極,考慮趨膚效應,銅厚度應不小于2.0μm。因此厚膜成膜和雙面成膜是天線工藝中的難點。在成膜過程中要多關(guān)注生長膜層后介質(zhì)基板的彎曲變形量,及時調(diào)整成膜參數(shù),改善成膜均一性。銅與基板有較差的粘附性,并且銅在一定溫度下易與硅反應,形成化合物,產(chǎn)生較高的接觸電阻,可在銅膜與介質(zhì)基板之間增加過渡層金屬鈦、鉬鈮等。

(3)光刻工藝

在液晶相控陣天線的工藝過程中,上下介質(zhì)基板上的電極制備是關(guān)鍵,也是對工藝制作水準要求最嚴格的部分。電極圖形采用曝光刻蝕工藝進行制備。首先進行光刻掩膜版的設(shè)計,確定電極形狀、配線的線寬、線距等,其精度對器件性能有較大影響。如圖5 所示,在覆蓋了金屬膜層的介質(zhì)基板上進行光刻膠涂布,使用曝光設(shè)備,通過紫外光的照射,將掩膜版圖案“轉(zhuǎn)移”至光刻膠,被紫外光照射的光刻膠發(fā)生變化而溶解于顯影液。再進行電極的刻蝕,被光刻膠覆蓋的金屬不會被刻蝕,而未被覆蓋的部分會與刻蝕藥液發(fā)生反應而被刻蝕掉。刻蝕均一性也是影響器件性能的重要參數(shù)。最后進行光刻膠的剝離,形成最終的電極形狀。

圖5 電極制作過程

(4)配向工藝

液晶分子在自由狀態(tài)時分布較為雜亂,介電常數(shù)介于ε//和ε ⊥之間,會影響天線調(diào)諧,因此需要對液晶分子進行配向(取向)處理。取向處理分為兩個步驟:配向膜(PI)工程、配向工程。PI 工程的目的是提供液晶分子所需要的配向基材。配向工程是通過物理或化學方式,對PI 膜進行處理,使其分子結(jié)構(gòu)發(fā)生變化,進而達到控制液晶分子的排列的目的。

在實際生產(chǎn)中,如圖6 所示,首先在上下介質(zhì)基板的內(nèi)側(cè)(液晶側(cè))指定位置均勻地噴涂或印刷一層取向基材,即聚酰亞胺(Polyimide,PI)高分子材料,該材料具有良好的機械性能、熱穩(wěn)定性、耐低溫性,有配向記憶性,與液晶分子具有良好的親和性且不相互反應。取向基材印刷之后,經(jīng)過預干燥、高溫加熱使溶劑全部揮發(fā),避免出現(xiàn)氣泡,并固化成膜。

圖6 配向過程

然后在PI 膜上利用摩擦配向或光配向技術(shù)進行取向處理。以光配向為例,在紫外光的照射下,PI 里的趨光分子會向光照的方向發(fā)生偏轉(zhuǎn),形成一定的預傾角。PI 聚合體和液晶分子之間的作用力比較強,對液晶分子有錨定作用,在PI 分子和液晶分子長軸一致的方向,能量最安定,鄰近的液晶分子可以沿此方向穩(wěn)定排列,剩余的液晶分子在分子間相互作用力下,也會沿著指定方向整齊排列。如果不進行取向處理,一是會降低天線調(diào)諧能力,二是在外加電場撤去時,液晶分子很難回到初始狀態(tài)。

(5)液晶滴下與框膠涂布

在上介質(zhì)基板的內(nèi)側(cè)(液晶測),進行液晶滴注,要注意液晶滴下量必須適中,滴下量過多、過少都會導致液晶移相盒出現(xiàn)異常。液晶滴下的位置也要適中。

在下介質(zhì)基板的內(nèi)側(cè)(液晶測)進行框膠(Seal)涂布,涂框膠的目的是使上下介質(zhì)基板緊密粘合,防止液晶泄漏。為保證液晶層厚度均勻,在框膠中添加支撐球(Spacer)。

(6)貼合與固化

在真空狀態(tài)下,將上下介質(zhì)基板進行一定精度范圍內(nèi)的貼合。貼合位置是依據(jù)鏡頭在介質(zhì)基板上捕獲的對準標記(Alignment Mark,在電極制作時同時形成的金屬圖案)來進行相應調(diào)整,精度可以達到數(shù)微米。貼合過程中需注意真空度、預應力等各種參數(shù)的控制調(diào)整,防止恢復大氣值時產(chǎn)生氣泡,或是液晶飛濺到框膠上,導致框膠接觸不良,從而引起液晶泄漏。

完成貼合后還要進行框膠的固化。固化是指在紫外線和高溫的作用下,使框膠充分硬化。一方面可以使上下介質(zhì)基板通過框膠緊密、無偏移地粘合,形成穩(wěn)定的液晶移相盒。另一方面,在固化過程中,可以有效防止液晶氣泡的產(chǎn)生,使其均勻擴散。

3 工藝過程需要注意的問題

為了提高生產(chǎn)效率,降低成本,一般采用大尺寸的介質(zhì)基板進行生產(chǎn),再根據(jù)相控陣天線尺寸進行切割。實際生產(chǎn)過程中,2μm 厚的銅膜,可能會因為膜應力過大導致介質(zhì)基板彎曲甚至發(fā)生破片,因此介質(zhì)基板的厚度需要在減小彎曲量與減小介質(zhì)損耗中進行權(quán)衡。

上介質(zhì)基板的正反面均需要工藝加工,在一面完成之后,再進行另外一面的加工,但是在加工介質(zhì)基板的工藝過程中,涉及機械傳送,容易造成膜面劃傷、銅氧化等現(xiàn)象,因此在介質(zhì)基板完成一面的加工后,可以再加工一層保護膜,待另一面加工完成后,再移除保護膜。

4 結(jié)語

綜上所述,基于液晶材料的相控陣天線具有優(yōu)良的調(diào)諧性能,并且可以利用現(xiàn)有的液晶面板生產(chǎn)線設(shè)備進行自動化生產(chǎn)。從低成本、大規(guī)模量產(chǎn)、產(chǎn)品一致性好、結(jié)構(gòu)穩(wěn)定、縮短產(chǎn)品調(diào)測周期等各方面都具備明顯優(yōu)勢,是推動相控陣天線的普及應用,大規(guī)模打開用戶市場的重要技術(shù)路線。

將LCD 技術(shù)應用于天線制作,可以拓寬LCD 技術(shù)、工藝、設(shè)備的應用范疇,對于工藝過程中遇到的一些待解決的問題,應該再進行深入鉆研,在實踐中不斷優(yōu)化提升。