基于多工位模具的高強鋼梁類產品回彈控制方法研究

汽車車身結構件特別是高強鋼梁類產品,如上邊梁、地板加強梁、前后縱梁等。以上邊梁為例,其作為白車身結構件的重要組成部分,抗拉強度超過780MPa,而且零件形狀特殊,成形困難,回彈補償難度大,匹配區域多。高強鋼板上邊梁的沖壓成形直接影響白車身整體質量,是整車沖壓件中對沖壓工藝水平要求較高的一類零件,針對此種產品,在沖壓過程中如何高效、高質量的進行工藝優化及回彈補償,是目前沖壓領域急需解決的技術難題。

產品介紹

如圖1 所示,紅色圓圈位置均為RPS 點,藍色面為焊接匹配區域。產品材質參數:屈服強度為542MPa,抗拉強度為845.2MPa。產品回彈特別難以控制,因此前期沖壓工藝設計尤為重要,同時前期回彈補償至關重要。

表面淬火冷卻時間:一般要求只保證表面淬火層能充分完成馬氏體轉變,獲得足夠的硬度即可。但有時為避免產生淬火裂紋,必須嚴格控制冷卻時間,使零件不冷透,而利用零件內部殘存的熱量進行零件的自回火。

工藝規劃

多工位生產方式

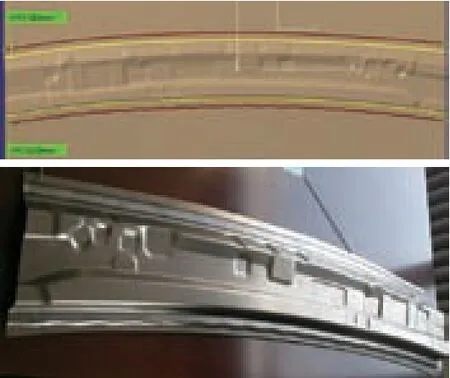

工藝規劃為5+1 序:OP05 落料→OP10 拉延→OP20 修邊、沖孔、側修邊→OP30 修邊、沖孔、側沖孔、側修邊→OP40 修邊、沖孔、側沖孔→OP50 整形。DLP 如圖2 所示,綠色線框為多工位夾鉗示意位置。

工藝規劃布局

產品材質為高強鋼,成形方式采用拉延形式,根據過往項目數據庫測算,此種方式極易出現回彈扭曲缺陷和側壁內凹缺陷等。通過數據庫及CAE 模擬增強了前期產品質量風險識別,做出針對性措施,主要通過如下方案予以控制解決。

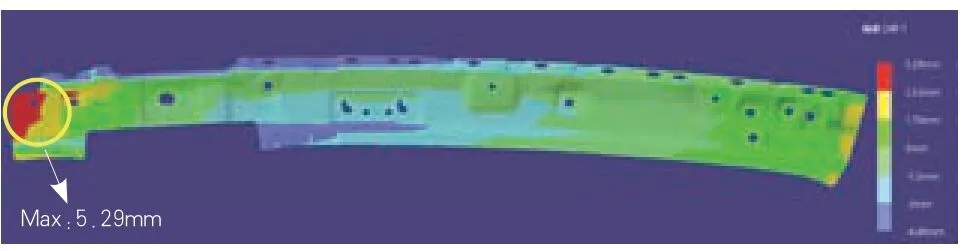

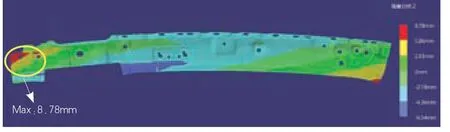

通過細化工藝規劃,使工序過程保持穩定,進而采用AutoForm 回彈補償模塊進行模具型面的迭代補償,同時修邊工序采用Drawshell 模塊,有效降低后工序符型難度,修邊序壓板與凸模局部型面相對應的凹圓角逃空開。回彈補償策略如圖5 所示,即整形前制件回彈全部補償到拉延工序,回彈補償系數設為1.2,整形序為原產品數模,進行3 次迭代補償后結果如圖6 所示。

新技術不斷推進,數據量飛速增長,如何從浩瀚無際的數據海洋中發現可信的、新穎的、具有潛在價值的知識,是大數據時代的一項重要課題,直到知識發現(Knowledge Discovery in Database,KDD)概念被提出。

⑶回彈控制方案研究。前期通過縝密的工藝規劃消除了零件邊界主應變超差和產品局部區域開裂問題,保證了沖壓工藝的合理性,以及模具制造和調試、零件生產的順利實現。同時,成形與整形序的壓板力、每工序的定位器位置在結構設計時必須與CAE 分析保持一致,料片大小、軋制方向等按照落料排樣狀態用于CAE 分析。使用AutoForm 進行全工序模擬分析時,修邊序設置開啟Cutting with Tools 模式,這樣更加貼近現場調試狀態,每工序后需設計回彈狀態評估,回彈模塊設置采用自由回彈、約束回彈與真實測量相結合的方式。后處理階段通過SIGMA 模塊中板料大小及定位波動、材料性能波動、壓邊力波動等有效驗證制件穩定性,為制件調試及質量提升提供理論數據支持,可有效縮短制件調試周期,降低成本。

⑵針對側壁內凹缺陷,如圖4 所示,通過優化拉延造型,制作反成形“余肉”等方式,不斷優化各區域圓角值,降低可變圓角對制件質量的影響,有效地控制沖擊線對制件內凹的影響,NC 階段在側壁整形鑲塊增厚0.15mm,最終有效解決了產品側壁內凹缺陷。

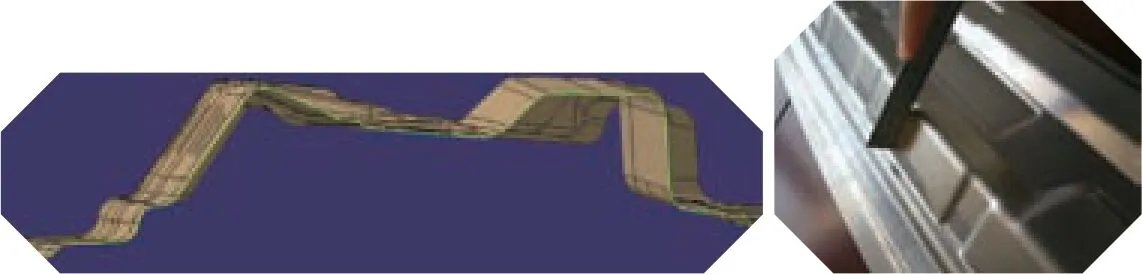

⑴高強鋼梁類產品由于造型大體為弧形,通常采用拉延成形方式,拉延坎也通常設計為弧形。通過數據庫檢索過往項目,發現兩側拉延坎設計均采用弧形,極易出現兩側板料流入不穩定,拉延件扭曲嚴重等缺陷。基于此問題,我們嘗試一側采用“波浪”拉延坎,另外一側采用弧形拉延坎的設計方案,兩側弧長相等,實際效果證明這樣可以有效避免上述缺陷。如圖3 所示,可明顯看出拉延工序件扭曲小,有效降低了后工序符型的工作難度。

①企業發生相關成本費用允許扣減銷售額。發生成本費用時,按應付或實際支付的金額,借記“主營業務成本”“存貨”“工程施工”等科目,貸記“應付賬款”“應付票據”“銀行存款”等科目。待取得合規增值稅扣稅憑證且納稅義務發生時,按照允許抵扣的稅額,借記“應交稅費——應交增值稅(銷項稅額抵減)”或“應交稅費——簡易計稅”科目(小規模納稅人應借記“應交稅費——應交增值稅”科目),貸記“主營業務成本”“存貨”“工程施工”等科目。

基于CAD 軟件對回彈補償曲面重構,對AutoForm拉延工序與修邊工序補償量直接進行全型面重構;同時依據產品要求對變形后局部型面作特殊公差處理。最終補償型面拉延序產品區域最大補償量約5.29mm,第一次修邊序產品區域最大符型補償量約8.78mm,如圖7、圖8 所示。

第三回彈補償驗證與質量提升,基于精益的前期模具加工,中期調試過程中嚴格按照CAE 仿真結果的理論壓力、制件定位位置,機械手工作區合理避讓,調整制件狀態,滿足全工裝出件條件。首次出件ATOS 掃描結果如圖9 所示,與前期分析趨勢一致,僅端頭局部超差,最大回彈量1.63mm,啟動預定整改方案。

“那是,我不喜歡的工作我都干五年了,人一輩子有幾個五年?我想過得幸福點,干自己喜歡干的事兒,過自己喜歡過的日子,這要求過分嗎?”

針對ATOS 掃描結果,在拉延工序調整端頭超差區域進行一輪整改,制件檢測狀態如圖10 所示,產品型面最大回彈值為0.61mm,合格率為91% ,滿足客戶尺寸要求。

結束語

基于多工位模具開發高強鋼梁類產品,前期工藝開發及回彈控制尤為重要,充分考慮各種潛在風險點并制定行之有效的措施,可以有效降低模具的開發成本,還提高了客戶的滿意度。本文前期的工藝規劃階段充分考慮產品特定屬性,首次在高強鋼梁類產品設計使用“波浪形”拉延坎設計方案及修邊符型技術的應用,通過工藝手段解決側壁內凹缺陷等主要產品質量缺陷,回彈控制也是決定質量的重要因素,產品質量不僅需要準確地模擬仿真和有效的補償策略,現場調試人員的細致調整對質量的結果也起到關鍵作用。只有在整個團隊秉持著追求產品極致解決方案的前提下,才能保證輸出高端產品、高端模具,幫助客戶成功。