某曲軸多楔輪旋壓成形工藝研究

多楔輪具有抗扭矩性強、耐高油和高溫、使用壽命長等特點,廣泛應(yīng)用于機械傳動系統(tǒng),尤其在汽車發(fā)動機傳動系統(tǒng)中,多楔輪傳動是主要傳動形式。多楔輪良好的機械性能是機械傳動系統(tǒng)的整體性能及使用壽命的保證,故對其成形制造工藝提出了較高的要求。

當(dāng)前國內(nèi)大多數(shù)汽車零部件制造商多采用鑄造、鍛造等工藝生產(chǎn)多楔輪的毛坯,再將毛坯放置在車床上進行切削成齒。采用傳統(tǒng)制造工藝成形多楔輪存在諸多不足:產(chǎn)品精度低、機械性能差、材料利用率低、生產(chǎn)成本高等。隨著塑性成形技術(shù)的不斷發(fā)展,國內(nèi)部分企業(yè)逐漸將旋壓技術(shù)應(yīng)用于多楔輪的制造成形,利用該技術(shù)成形多楔輪有著成形精度高、生產(chǎn)效率高、節(jié)能節(jié)材以及零件平衡性好等優(yōu)點,因此旋壓技術(shù)正逐漸代替?zhèn)鹘y(tǒng)工藝而廣泛應(yīng)用于多楔輪的生產(chǎn)制造。

清代“揚州八怪”之一的鄭板橋,在給他弟弟的《家書》中說:“十冬臘月,凡乞討者登門,務(wù)餉以熱粥,并佐以腌姜。”由此可知,只有自己清寒過,才能了解別人清寒的窘境。范仲淹少時家貧,住在寺廟里發(fā)奮苦讀。每天煮一鍋稀粥,冷凝后劃成四塊,早晚各兩塊,以切碎的咸菜佐餐。中國文人與粥,這種不同一般的感情,都由于他們自身的貧苦體驗而來。正因如此,這些喝粥文人的文章里,才能多多少少地反映出民間的冷暖。

寶寶的性格就是在一個個生活事件中形成的,其中疾病作為寶寶生活事件中舉足輕重的大事,對寶寶性格的影響很大。有病的人未必就是性格消極,沒病的人未必就是性格積極,關(guān)鍵是他人和自己對待疾病的態(tài)度,可以形成一個人的基本觀念和行為方式。

曲軸多楔輪旋壓成形工藝分析

零件結(jié)構(gòu)特征及成形工藝

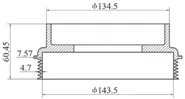

曲軸多楔輪零件結(jié)構(gòu)如圖1 所示,零件整體壁厚分布不均勻:上筒直徑較小、高度較低,但厚度較大;下筒直徑較大、高度較大,但厚度較小。下筒輪緣中部帶有高度為7.57mm的法蘭,齒頂距內(nèi)側(cè)壁4.7mm。旋壓成形方案中模具工藝參數(shù)設(shè)計以及坯料尺寸計算是影響零件整體成形質(zhì)量的關(guān)鍵因素,設(shè)計模具工藝參數(shù)不匹配將導(dǎo)致法蘭處充填不飽滿,成形高度不滿足要求,法蘭下側(cè)出現(xiàn)折疊導(dǎo)致微裂紋,上下端面產(chǎn)生過多飛邊,材料利用率低等缺陷。

王振輝指出,京東物流提出GSSC的時候也提出了一個目標(biāo),叫雙48小時。第一個“48”是指從中國到全球或者全球到中國實現(xiàn)48小時內(nèi)通達。第二個“48”是各國本地的交付,在中國次日達已經(jīng)成為物流的標(biāo)配產(chǎn)品,當(dāng)日達即“211”(當(dāng)天11點前下單,當(dāng)日達)在七八年前就已經(jīng)達成了。通過全網(wǎng)的覆蓋、全通路的覆蓋,讓京東物流和合作伙伴能獲得全球客戶和消費者充分的信任。從Copyto China到Leadingthe Change,中國的物流模式已經(jīng)開始在世界領(lǐng)先,京東物流有能力把硬件技術(shù)和軟件技術(shù)覆蓋到全世界。

坯料尺寸的計算

根據(jù)正交試驗的基本步驟,先確定試驗?zāi)康募霸囼炛笜?biāo),再確定試驗因素和水平來完成正交試驗的設(shè)計。在多楔輪旋壓成形過程中,工件與旋輪接觸面積較大時,旋輪在進給過程中會承受較大的徑向載荷,過大的載荷會增加旋輪的磨損以及設(shè)備的耗能,同時在第2 道次旋平過程中,在旋輪的徑向進給下完成對法蘭的初步聚料,對后續(xù)法蘭完整成形有重要影響,因此本次正交試驗選擇最大徑向載荷以及法蘭填充程度為試驗指標(biāo)。

式中,V為零件體積,t為板料厚度,D為板料外徑,d 為板料內(nèi)徑。

通過三維造型軟件Inventor 的體積工具測出曲軸多楔輪零件的體積V=202442.8mm

,t=8mm,d=74.5mm,代入式(1)中得D=194.34mm。

由于曲軸多楔輪整體結(jié)構(gòu)較為復(fù)雜,且齒形區(qū)壁厚不均,成形較為困難,因此,通過對零件結(jié)構(gòu)的分析以及查閱文獻,本次曲軸多楔輪旋壓成形采用4 道次成形工藝:第1 道次旋彎工步中,工件外緣在旋輪徑向進給運動下發(fā)生變形,完成聚料增厚;第2 道次旋平工步中,工件與下模貼合形成下筒內(nèi)壁,同時在旋輪凹槽處實現(xiàn)進一步聚料;第3 道次預(yù)旋齒工步時,初步成形法蘭以及下筒齒形區(qū);最后,第4 道次終旋齒工步完成法蘭的完整成形并精整齒形。

旋壓增厚有限元模擬分析

建立有限元模型

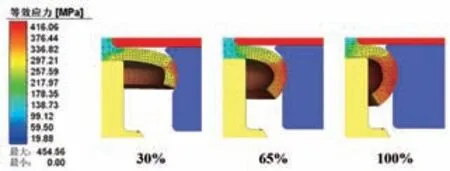

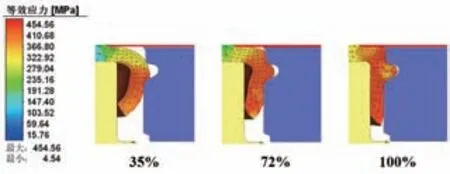

旋壓增厚成形過程中,首先進行的是第1 道次旋彎工步,此階段不同成形程度下的等效應(yīng)力分布如圖3 所示。成形初期,預(yù)制板坯外緣緊貼旋輪彎曲外緣處,工件在旋輪剛度及徑向壓力的作用下發(fā)生輕微變形。成形中期,工件外緣部分在旋輪徑向壓力下逐漸發(fā)生彎曲,金屬發(fā)生軸向和切向的流動,形成圓弧狀外緣。成形末期,等效應(yīng)力值逐漸增大,主要變形區(qū)擴大,坯料在旋輪圓弧處聚集,達到了使輪緣在法蘭處聚料增厚的效果。

在曲軸多楔輪旋壓成形過程中,影響多楔輪旋壓成形質(zhì)量的因素有很多,例如芯模轉(zhuǎn)速影響工件表面質(zhì)量,若芯模轉(zhuǎn)速過大可能導(dǎo)致設(shè)備振動劇烈而影響成形質(zhì)量。旋輪進給速度影響工件等效應(yīng)力分布及成形完整度,合理的旋輪進給速度能改善工件等效應(yīng)力分布同時保證法蘭充填程度。此外,摩擦系數(shù)也對金屬流動和法蘭充填程度有著重要影響。

旋壓增厚有限元模擬分析

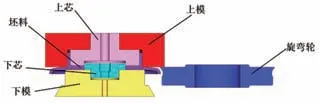

利用Inventor 建立工件和各道次模具的三維模型,基于有限元軟件Simufact 對旋壓成形過程進行模擬分析,第1 道次有限元模型如圖2 所示。

在習(xí)近平的領(lǐng)導(dǎo)下,中國進入了一個新時代,人民對美好生活的期盼,就是奮斗目標(biāo)。因此,醫(yī)療改革應(yīng)做到老百姓關(guān)心什么、期盼什么,改革就要抓住什么、推進什么。線上線下要全力以赴,以為了人民健康為出發(fā)點辦好醫(yī)療。醫(yī)療改革要牢牢堅持改革為了人民、改革讓人民受益這條主線,以人民健康為出發(fā)點,始終把握為人民服務(wù)主線不動搖。同時,還應(yīng)加強公民的功德教育和社會主義理想信念教育,對醫(yī)務(wù)人員進行法制教育,使每個公民和醫(yī)務(wù)人員遵守法律,以德修身、以德施醫(yī)、以德為民、克己奉公,要有責(zé)任感、使命感,只有牢牢把握這個方向不動搖,國家和民族才能立于世界不敗之地。

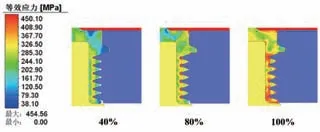

第2 道次旋平工步中不同成形程度下的等效應(yīng)力分布如圖4 所示。金屬在旋輪徑向進給作用下主要發(fā)生徑向及軸向流動,工件變形區(qū)持續(xù)擴大,隨著增厚程度增加,工件將與下模完成貼模,成形出下筒內(nèi)壁,部分金屬在旋輪的擠壓作用下有明顯地向凹槽中流動的趨勢以完成法蘭處聚料,聚料越充分后續(xù)法蘭成形效果越好。因此,第2 道次旋平工步中最優(yōu)參數(shù)的確定對曲軸多楔輪整體成形質(zhì)量有著非常重要的影響。

正交試驗設(shè)計與結(jié)果分析

多楔輪旋壓預(yù)制坯是板料先鏟旋內(nèi)筒,隨后沖壓外緣得到的。根據(jù)塑性變形體積不變原則,可通過式(1)計算得到板料的尺寸大小,板料經(jīng)剪裁、落料制得,厚度為8mm。

根據(jù)以上分析,結(jié)合旋壓技術(shù)手冊并基于實際生產(chǎn)經(jīng)驗,選擇芯模轉(zhuǎn)速、旋輪進給速度和摩擦系數(shù)為多楔輪旋壓成形中的主要研究參數(shù),其中,旋輪進給速度為2 ~6mm/s,芯模轉(zhuǎn)速為200 ~400r/min,摩擦系數(shù)為0.05 ~0.2。以第2 道次旋壓成形過程中旋輪徑向進給速度、摩擦系數(shù)、芯模轉(zhuǎn)速為自變量,以最大徑向載荷和法蘭填充程度為目標(biāo)函數(shù),制定3因素3 水平正交試驗表。

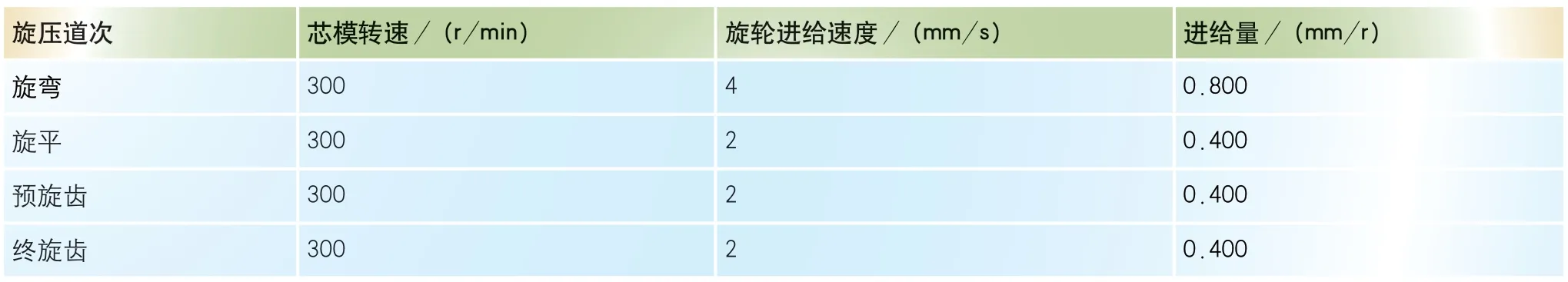

預(yù)制坯的材料為DD13,結(jié)合實際生產(chǎn),設(shè)置工件與旋輪之間為庫倫摩擦,摩擦系數(shù)為0.05,工件與芯模和上下模之間也是庫倫摩擦,摩擦系數(shù)為0.3。模擬中,工件與模具的溫度均設(shè)置為20℃;設(shè)置模具和旋輪都為不帶傳熱的剛體模具;預(yù)制坯采用環(huán)狀六面體網(wǎng)格劃分,網(wǎng)格尺寸為2.5mm×2.5mm×5mm,劃分的網(wǎng)格總數(shù)約為26000,設(shè)置一級網(wǎng)格自適應(yīng)細化等級;芯模及上、下模夾住工件自轉(zhuǎn),旋輪在驅(qū)動壓力機下沿X 軸徑向進給,在與工件接觸時發(fā)生被動自轉(zhuǎn)。旋壓模擬的運動參數(shù)見表1。

大丫說,她讓老K給騙慘了。是在文革的時候,老K把小禿子領(lǐng)到一個空房子,在水泥地上騙奸了她。以后又有了好幾次這樣的事。然后老K把她給蹬了。一夜工夫,小禿子剩下的頭發(fā)全都掉光了,丑透了,總戴個頭巾。后來,小禿子做了一個假發(fā)套,當(dāng)妓女了,被抓過多次。你說,這不都是老K造的孽嗎?

根據(jù)正交試驗方案對第2 道次旋壓成形進行9 次有限元模擬,獲得正交試驗因素和試驗指標(biāo)——最大徑向載荷以及法蘭填充程度的結(jié)果見表2。

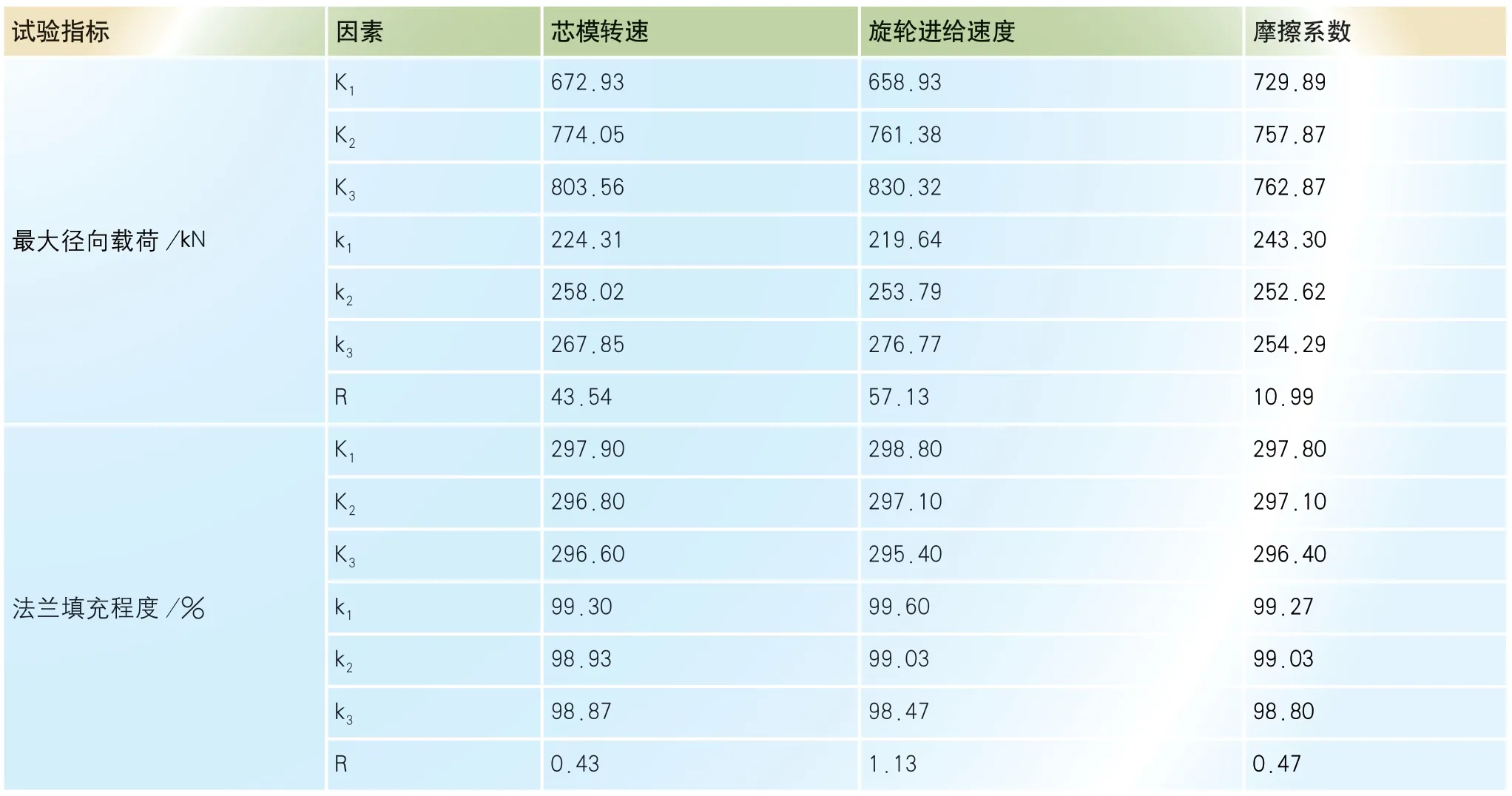

采用極差法來進行正交試驗分析,由于本次正交試驗有兩個試驗指標(biāo):最大徑向載荷和法蘭填充程度,因此屬于多指標(biāo)正交試驗極差分析,其分析結(jié)果如表3 所示。

表中,K

代表的是對單個因素,其水平數(shù)i=1,2,3 時分別所對應(yīng)的試驗結(jié)果之和;k

=K

/s,k

表示對單個因素當(dāng)其水平數(shù)i=1,2,3 時所對應(yīng)的試驗結(jié)果的算術(shù)平均值;s 表示每個因素對應(yīng)的水平個數(shù),本試驗中s=3;R 表示任意一個因素的極差,即在該列因素下各水平下的指標(biāo)值的最大值與最小值之差,見式(2)。

范斯塔登表示,預(yù)計首個Xe-100反應(yīng)堆模塊的建設(shè)周期約為2.5年,一座由6個反應(yīng)堆模塊組成的電廠的建設(shè)周期為4年,但前提條件是大部分設(shè)備實現(xiàn)工廠制造。

極差值越大,所對應(yīng)的因素越重要。因此對最大徑向載荷進行分析,三個影響因素從大到小分別為:B,A,C。對法蘭填充程度進行分析時,則為B,C,A。分析表中k

值的大小可以得到每個因素的優(yōu)化方案:對于最大徑向載荷,各個因素下載荷最小的是A1B1C1;對于法蘭填充程度,各個因素下填充程度最好的是A1B1C1。因此,可以判斷方案A1B1C1 為本次正交試驗的最優(yōu)方案。具體參數(shù)為:芯模轉(zhuǎn)速200r/min,旋輪進給速度2mm/s,摩擦系數(shù)0.05。

最優(yōu)方案模擬驗證

經(jīng)過上述對正交試驗結(jié)果的分析,確定了曲軸多楔輪第2 道次的最優(yōu)工藝參數(shù),之后繼續(xù)完成多楔輪齒形部分的成形來驗證最優(yōu)參數(shù)設(shè)計的合理性。圖5為第4 道次終旋齒的等效應(yīng)力分布圖,成形后的齒形充填完整,其模擬結(jié)果與實際生產(chǎn)結(jié)果相一致。

結(jié)束語

⑴曲軸多楔輪的旋壓成形工藝采用4 道次旋壓成形,在旋輪不斷徑向進給的過程中,工件在模具和旋輪的共同作用下逐步成形出完整的法蘭以及齒形,滿足零件尺寸要求,實現(xiàn)對曲軸多楔輪的高質(zhì)量成形。

⑵通過設(shè)計正交試驗,確定了不同因素對試驗指標(biāo)的影響重要性排序及影響規(guī)律。發(fā)現(xiàn)較小的芯軸轉(zhuǎn)速、旋輪進給速度以及摩擦系數(shù)能減小徑向載荷并提高法蘭填充程度,改善零件整體成形質(zhì)量。

⑶通過極差法對正交試驗進行數(shù)據(jù)分析,得到最優(yōu)方案的具體參數(shù)并通過數(shù)值模擬進行驗證,成功將法蘭成形高度達到7.57mm,提高了零件整體成形質(zhì)量。