拱頂儲罐單盤式內浮盤更換施工工藝改進

某石化公司油品調合中心43/2 三苯罐區6 具儲罐鋁制內浮盤已超期服役, 因鋁制內浮盤存在介質腐蝕嚴重、 液泛和較大油氣空間等安全風險問題, 因而是揮發性有機物 (VOCs) 治理的重點方向

。 為了解決鋁浮盤超期服役并滿足儲罐油氣排放達標要求, 采用高效密封碳鋼單盤式內浮盤替換超期服役的鋁制內浮盤, 碳鋼單盤式內浮盤結構強度高, 內浮盤為全接液結構, 整個浮盤幾乎沒有油氣空間

, 大大減少了油品蒸發損耗。

1 碳鋼單盤式內浮盤設計

1.1 結構設計

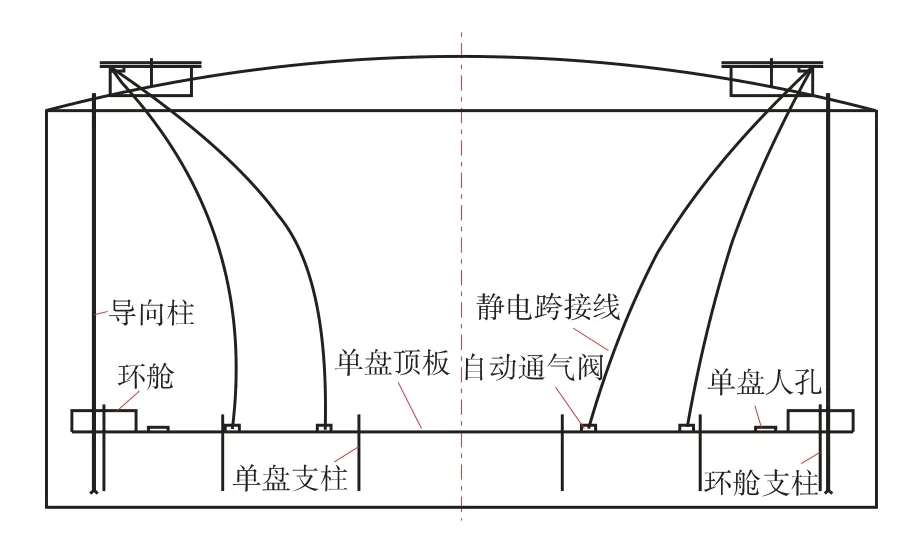

碳鋼單盤式內浮盤采用Q235B 材料, 由若干個獨立艙室組成環形船艙, 其環艙內側為單盤頂板。 碳鋼單盤式內浮盤頂板底部設有多道環艙和單盤支柱, 環艙內側沿軸向均勻設置4 個自動通氣閥、 2 個單盤人孔和2 個導向柱, 全焊接在一起是一個整體, 具體結構如圖1 所示。

關于代表性傳承人,以《黑龍江省非物質文化遺產條例》為例,該條例規定代表性傳承人應當符合下列條件:(一)熟練掌握其傳承的代表性項目;(二)在特定領域內具有代表性,并在一定區域內具有較大影響;(三)積極開展傳承活動,培養傳承人才。僅從事非物質文化遺產資料收集、整理、研究的人員以及不直接從事代表性項目傳承活動的其他人員,不得被認定為代表性傳承人。該條例還規定了代表性傳承人的權利和義務。

1.2 工藝設計

碳鋼單盤式內浮盤安裝工藝設計如圖2 所示。

2 內浮盤更換工藝設計

2.1 臨時通道倒運工裝設計

因罐區位于馬路的綠化帶、 管帶、 防火墻等建筑物內部, 無法正常進出吊車, 故需要在罐與防火墻外的馬路之間搭設臨時通道, 如圖3 所示。搭設臨時支撐架60 m×4 m×2 m, 滿鋪腳手架,鋼跳板上墊鋼板, 延伸至罐壁第二圈壁板開門處, 鋼板運至馬路后采用小型吊車與自制滑車配合運輸, 也避免了浮盤底板及構件大跨距吊運的變形

。

2.2 浮盤胎具搭設與單盤板設計

環形船艙分段模塊化是指預制廠房搭設臨時平臺和組對胎具, 對于環艙組件、 環艙隔板和內外環板焊接, 根據儲罐壁板開門尺寸的大小進行預制, 一般儲罐設置為兩個單元環艙的長度。 施工現場采用吊車和自制推車將分段環艙模塊運入儲罐內, 依靠在罐壁板上生根焊接吊耳, 利用手拉葫蘆和滾杠依次就位, 設置“Z” 字斜口相互裝配在一起

, 采用低熱輸入、高速率的細絲熔化極半自動氣體保護焊進行內外環縫的焊接, 最后進行單盤和環艙過渡板安裝、 焊接, 如圖5 所示。

2.3 環形船艙分段模塊化設計及制作安裝

浮盤胎具是由 “米” 字形菱形橫梁和可調立柱組成, 立柱和橫梁由Φ60 mm/Φ48 mm 的焊接鋼管及相應的調節機構和支撐盤構成, 呈2 500mm×1 500 mm 點陣分布。 以施工圖紙中浮盤底板下表面到罐底板上表面之間距離為準,再加高50 mm 為單個支架總高度。 將支架下端點焊于罐底板, 上端用Φ48 mm×4 mm 鋼管和20 mm×200 mm×200 mm 支撐盤連接, 并測量支架表面是否在同一水平面上, 將各支撐盤半徑尺寸移植到各支架上, 并做出明顯標記和定位板,以確保組對尺寸, 如圖4 所示。 按排版圖依次鋪設單盤底板, 焊接前將焊接次序做出明顯標記,單盤板焊接順序一般由內而外進行焊接。

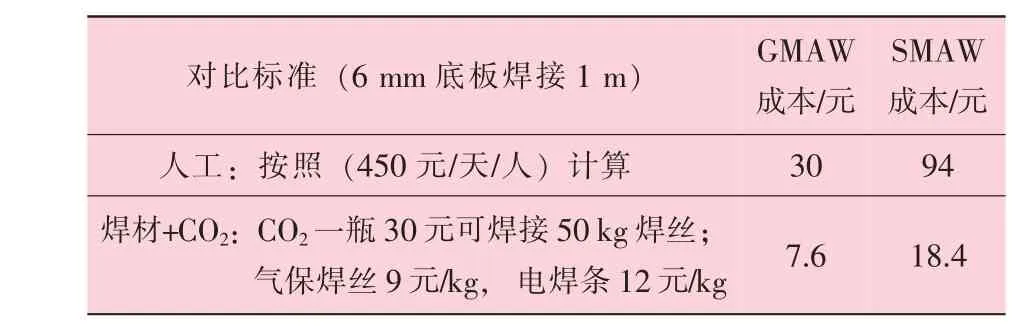

(2) 人工及焊材

3 焊接工藝設計

單盤板焊接一直以手工焊條電弧焊為主, 其缺點為焊縫成形一般、 熔敷系數較低、 焊接效率低、 焊接熱輸入大和焊接變形大等。

CO

半自動氣體保護焊具有熔敷速度快、 焊接率高、 焊接成本低、 適用范圍廣等優點

。 在內浮盤單盤板焊接過程中, 采用短路過渡細絲施焊,可以獲得較穩定的短路過渡焊接過程, 焊接時電弧燃燒、 熄滅和熔滴過渡均很穩定, 飛濺降到最低程度。 CO

半自動氣體保護焊焊接熱輸入約為手工焊條電弧焊的60%, 且噴嘴出來的保護氣體對焊縫有一定的冷卻作用, 更有利于減小焊接變形, 尤其適用于薄板和全位置焊接。 本研究所采用的CO

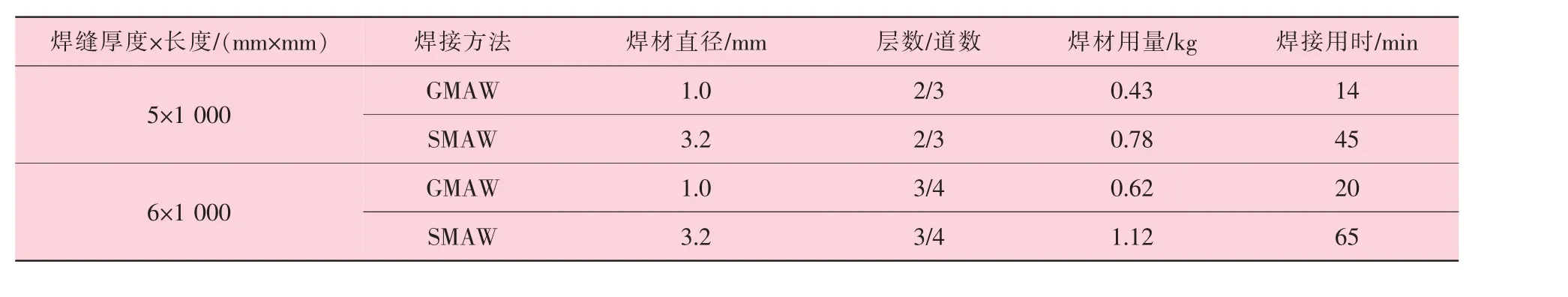

半自動氣體保護焊焊接工藝參數見表1,選用的焊材為常規的H08Mn2SiA 低合金鋼焊絲。

勝利油田堅持線上線下融合,用互聯網思維全方位打造“身邊的共青團”,先后運用“1+100”平臺與883名青年建起了規模化的朋友圈,運用“勝利油田青年之聲”系統實現了團的工作網上發布、青年的聲音網上聽取、青年的意見網上搜集,累計提問1378個,瀏覽48萬次。北化院團委推出“春雨行動”,通過潤物細無聲的關心關愛和思想引領,幫助青年在成長道路上有新的發展。

(1) 焊接工時

4 經濟效益分析

農村大多空巢老人沒有穩定的收入來源,農作物耕種受環境因素的影響,不能成為老人每年的固定收入[1]。空巢家庭中有2個及2個以上子女的家庭幾乎占100%,子女不定期給予老人物質供養和生活費用,這種供養方式不固定。而養老保險金雖然固定,但是數額卻無法成為老人生活的主要經濟來源,在老人患有重大疾病的情況下,雖然養老保險金數額可觀,但因按月發放,無法及時提供需一次性支付的醫藥費用,對于沒有存款且子女不在身邊的老人來說十分不便。我國物價不斷上漲,但空巢老人養老保險金的數額變化不大,無疑加大了老人們的生活負擔。

10例唾液樣本經55℃高溫培養后,觀察僅有2號和6號樣本有菌落生成,每次生成菌落<5個,重復性高。經形態學觀察、革蘭染色及生理生化檢測篩選后,2號和6號樣本均成功分離純化到1株菌株,初步鑒定為S.salivarius,分別編號為HS_01和HS_02,并進一步行16S rDNA序列測定。

消耗工藝定額標準所采用的系數為: ①手工焊, m

(填充金屬質量)=m

(焊條質量) / 0.5;②半自動氣保焊, m

(焊絲質量)=1.1 m

。 焊材消耗量及焊接時間對比見表3。

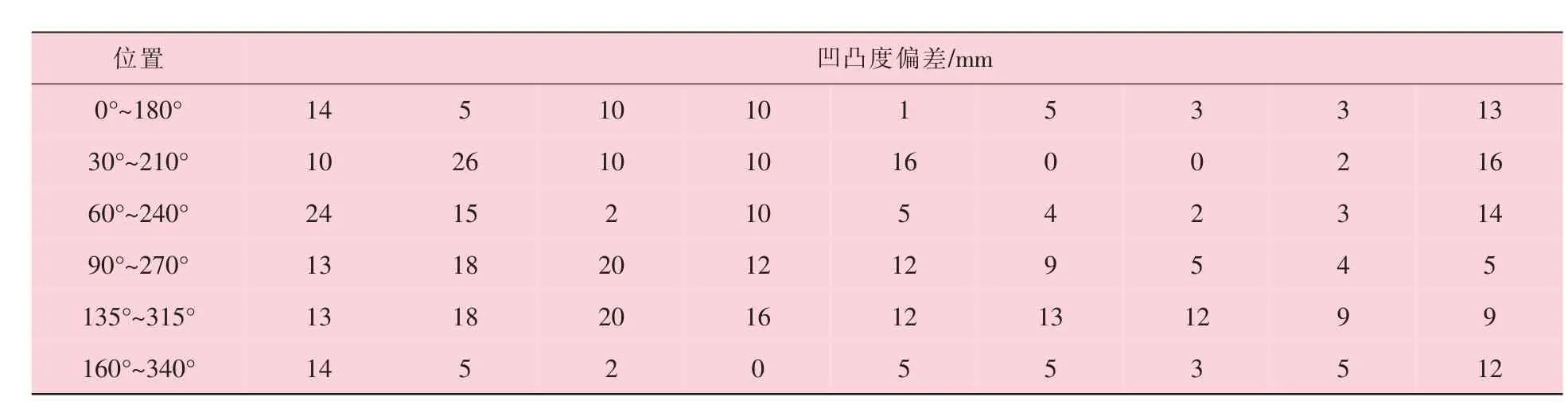

焊接完成后經過檢測, 單盤板成型符合標準要求。 單盤板局部凹凸度檢查記錄見表2,表明局部凹凸變形深度遠遠小于GB/T 50128—2014

驗收 “不應大于50 mm” 的要求。 檢測結果證明, 該工藝可以有效的降低單板的焊接變形。

和其他國家不同,我國老齡化進程速度快,而且是未富先老,金融行業、社會保障體系建設還不能有效配合養老地產的擴大;由于國外投資、保險資金和房地產投資進入養老地產是最近幾年的事情,養老服務成果有待檢驗,政府相關部門也處于觀望階段,相關政策尚不明朗;養老地產領域在經營模式、營利模式上還缺少經驗的總結。這些問題,都是中國養老地產進一步發展需要理順的問題。

對CO

半自動氣體保護焊(GMAW) 和手工焊條電弧焊(SMAW) 的經濟性進行對比分析。

GMAW 和SMAW 的人工及焊材成本對比見表4。

從表3 和表4 可以看出, 同種條件下, CO

半自動氣體保護焊焊接時間比手工焊條電弧焊焊接時間節約68.9%, 材料成本節約58.7%, 人工成本節省68.1%, 說明CO

半自動氣體保護焊可有效提高焊接效率, 并且能夠降低成本, 是一種優質高效的單盤底板焊接工藝。

5 結 論

(1) 搭設臨時通道運送鋼板, 解決了運輸中環境受限的問題, 也避免了浮盤底板及構件大跨距吊運的變形。 內浮盤臨時胎具搭設時, 采用間隔“米” 字形臨時支撐間距能夠滿足單盤板平整度要求。

(2) 環形船艙分單元在加工廠房內預制, 現場單元組對焊接, 減少受限空間作業, 提高整體焊接質量。 采用低熱輸入、 高速率的細絲熔化極半自動氣體保護焊代替高熱輸入且低效率的焊條電弧焊, 有利于減少焊接變形。

(3) 經過對比, 單盤板焊接采用CO

半自動氣體保護焊, 可以有效提高焊接效率, 降低成本。

[1] 孔昭瑞. 我國組裝式浮盤的發展與建議[J]. 油氣儲運,2010,29(11):803-805.

[2] 穆道彬. 組裝式內浮盤的發展與應用研究[J]. 化工管理,2016(36):47.

[3] 王克田,李志軍.FGZLFDⅠ型組裝式鋁浮盤在儲油罐中的應用[J]. 煉油與化工,2005(1):45.

[4] 魏列民,魏邦琦. 全接液蜂窩鋁浮盤運行與檢維修風險控制[J]. 石油化工應用,2022,41(2):112-114.

[5] 黃玲,徐玉梅,顧玉佳. 組裝式內浮頂罐的技術改造[J].油氣田地面工程,1999(4):62-63.

[6] 丁少軍,梁觀治. 組裝式鋁制內浮頂使用情況調查及分析[J]. 石油化工設備,2012,41(5):66-70.

[7] 張曉東. 大型儲罐單盤施工工藝[J]. 石油工程建設,2009,35(2):73-76.

[8] 王京. 儲罐鋼質內浮頂整體提升工藝及穩定性校核[J]. 電焊機,2016,46(7):121-123.

[9] 蔣章發. CO

+Ar 混合氣體保護焊在低合金高強鋼中應用[J]. 金屬加工研究與應用,2009(6):39-40.

[10] 方恭慶. 單向傾斜底大型立式儲罐的設計與安裝[J].化工設備設計,1994(4):46-48.