基于ANSYS 的小直徑管道銅襯墊焊接研究

隨著我國油氣需求量的日益增加, 原油運輸效率在油氣供給上起到至關重要的作用, 改善油氣管道焊接質量是保證油氣安全運輸的重要途徑之一, 添加襯墊的單面焊雙面成形方法是一種改善小直徑管道焊接質量問題的可靠方法

。 焊接襯墊按材質區分可將其分為銅襯墊、 陶瓷襯墊、焊劑襯墊等

。 而銅襯墊作為金屬襯墊, 能夠對管道內壁起到較強的支撐作用, 且焊接過程中能促使電弧穩定, 有效提高焊接接頭強度

。

【評析】通過師生一起努力,與量角器形狀相同的半圓形,即量角器的雛形出現了。由于親自設計并創造出量角工具,學生對那些角和邊的由來有了清晰的認識,他們可輕松找到量角器的中心點、刻度線、標準角,不再對角“視而不見”。

目前, 大量研究集中于將銅襯墊引入平板焊接中, 并對銅襯墊增強焊縫質量的機理進行探究, 但少有學者將銅襯墊引入小直徑管道焊接工藝方面的研究, 更鮮有學者將襯墊焊接試驗與仿真相結合, 研究焊接參數對小直徑管道焊縫質量的影響

。 本研究將耦合仿真與焊接試驗方法, 對引入襯墊的小直徑管道焊接工藝進行研究,并探究電流大小對焊接質量的影響, 為銅襯墊在小直徑管道焊接工藝中的應用提供一定理論基礎。

1 管道焊接試驗及建模仿真

1.1 焊接試驗

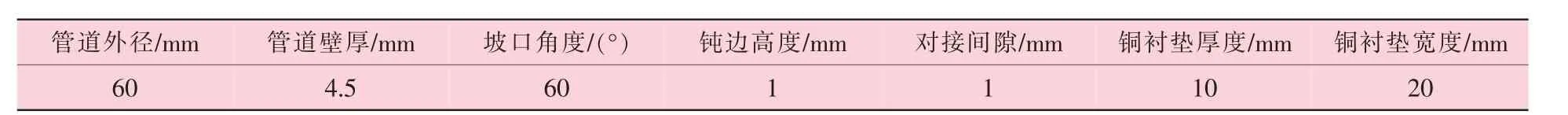

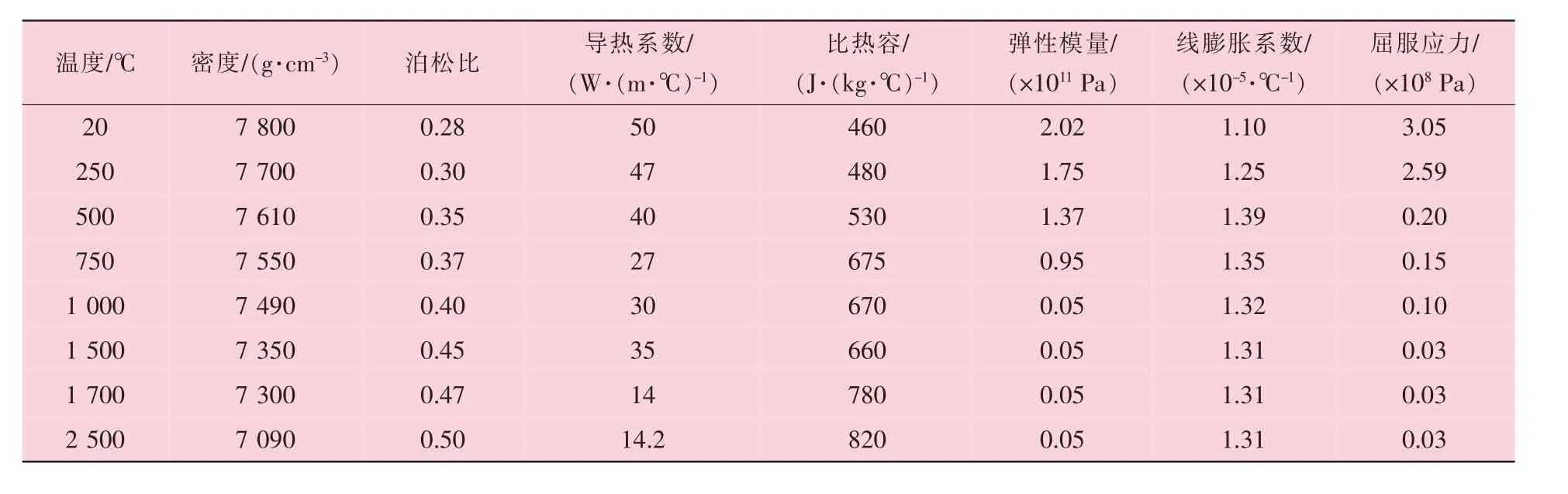

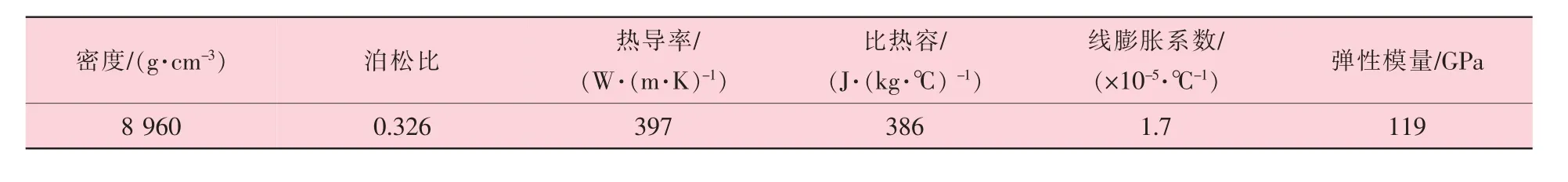

20 鋼是一種含碳量較低的碳素鋼, 其塑性、韌性較好, 具有優異的焊接性能, 常被用作天然氣的運輸載體。 本試驗將以小直徑20 鋼管道作為試驗對象, 小直徑管道參數及銅襯墊參數見表1。

焊接前需對小直徑管道進行預處理, 預處理主要包括打磨及清洗處理, 目的是除去管道表面鐵銹、 氧化膜、 油脂等雜質, 避免影響管道焊接效果。 本試驗將銅襯墊引入手工鎢極氬弧焊工藝, 采用氬氣 (純度為99.99%) 作為保護氣體對管道進行正反面保護, 焊接設備選用奧太WSM-400 型氬弧焊焊機, 焊絲選擇屬于低碳結構鋼類的ER50-6, 試樣加工成60°的V 形坡口,接頭采用環向焊接。 小直徑管道的焊接分為兩層, 兩層焊接速度均設置為3.14 mm/s, 焊接時間均為60 s。 根據前期研究

, 焊接時將焊接電壓設置為23 V, 焊接電流分別為90 A、 100 A和110 A, 并將樣品分別標記為A、 B、 C。 焊接完成后, 在管道焊縫處接頭處制備金相試樣, 使用砂紙對試樣進行粗磨、 細磨, 而后使用磨拋機對其進行拋光處理, 再用濃度為4%的硝酸酒精溶液進行腐蝕、 水洗及酒精清洗, 最后烘干試樣備用。 采用日產PME3-323UN 型金相顯微鏡對焊縫處顯微組織進行觀察; 采用CMT-5105 型SANS 拉伸試驗機對試樣進行拉伸, 進行3 次測量取平均值; 使用HV-1 維氏硬度計測定焊接接頭的硬度, 多次取點測量取平均值。

1.2 仿真模型建立

檸檬果醋的L值、a值和b值使用色差計進行測定。色差計使用前需要用較厚的白紙進行校準。ΔL值表示亮度;Δa值正值偏向紅色,負值偏向綠色;Δb值正值偏向黃色,負值偏向藍色。通過公式ΔE=(ΔL2+Δa2+Δb2)1/2來計算總色差。ΔE在0~0.5時,色差可以忽略,肉眼很難辨認;ΔE在0.5~1.0時,色差值很低,只有長期訓練的人才能觀察出;ΔE在1.0~1.5時,色差值屬于中等;ΔE>1.5時,色差嚴重。

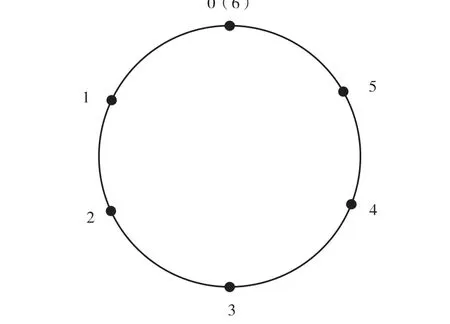

沿焊縫方向選取第一層焊縫7 個特征點的不同熱循環曲線, 特征點選取位置如圖5 所示, 熱循環曲線如圖6 所示。 由圖6 可知, A組參數下, 焊接初始溫度為1 315.5 ℃, 峰值溫度為1 450 ℃, 初始階段溫度未達到20 鋼熔點; B 組參數下, 焊接初始溫度為1 489.2 ℃,峰值溫度為1 760 ℃, 達到20 鋼熔點, 母材發生熔化; C 組參數下, 焊接初始溫度為1 689.6 ℃,峰值溫度為1 875 ℃, 母材發生熔化。 隨著焊接電流的逐漸增加, 管道峰值溫度也逐漸呈現出上升趨勢。 此外, 在焊接初始階段, 管道焊縫處溫度較低, 隨時間的不斷增加, 溫度逐漸升高。 在30 s 后, 溫度變化逐漸趨向平穩狀態。 且隨著時間的變化, 不同位置依次達到溫度最大值, 可以很好地驗證焊接熱源的移動性。

2 試驗結果與討論

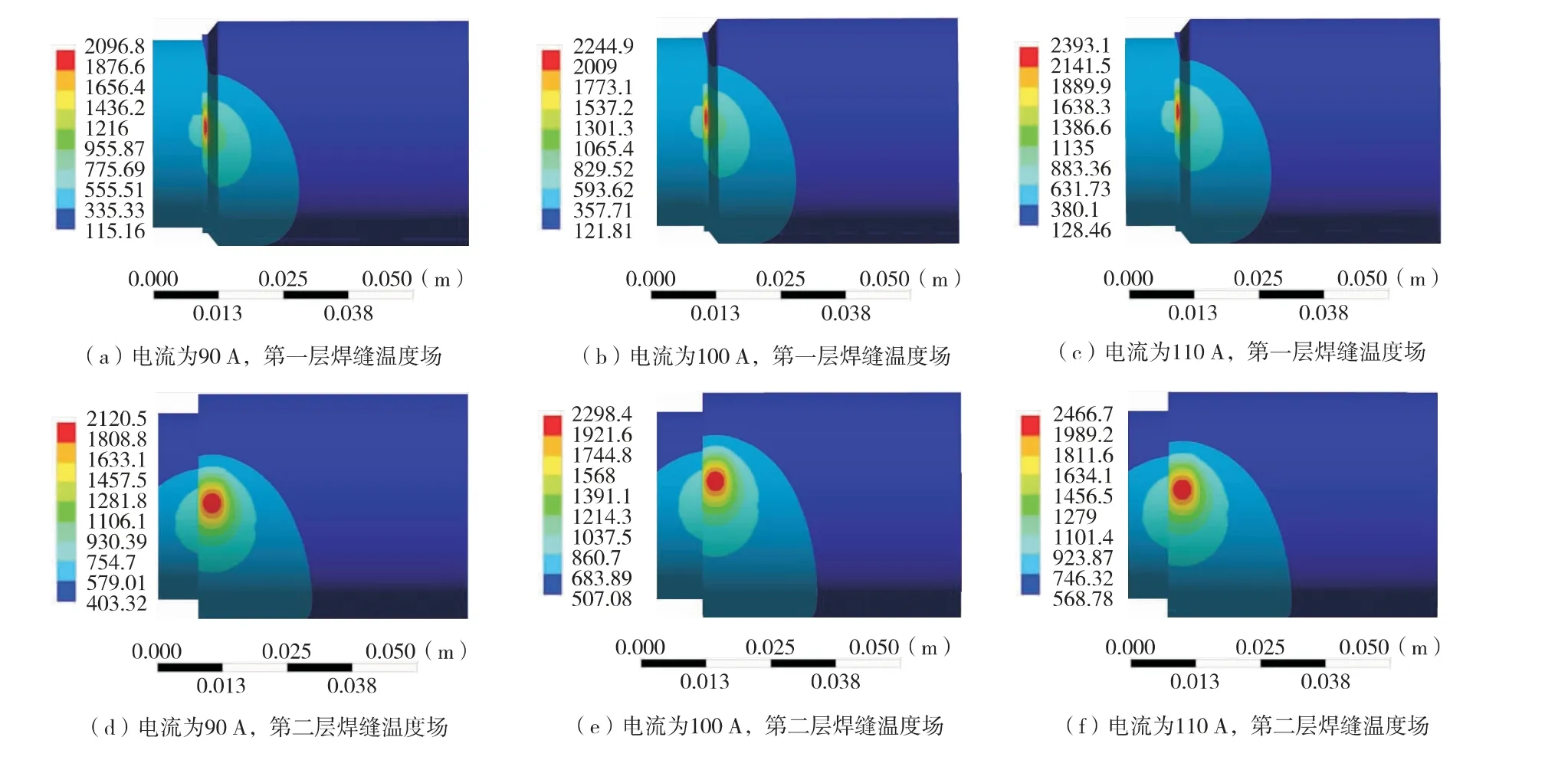

2.1 管道焊接溫度場分析

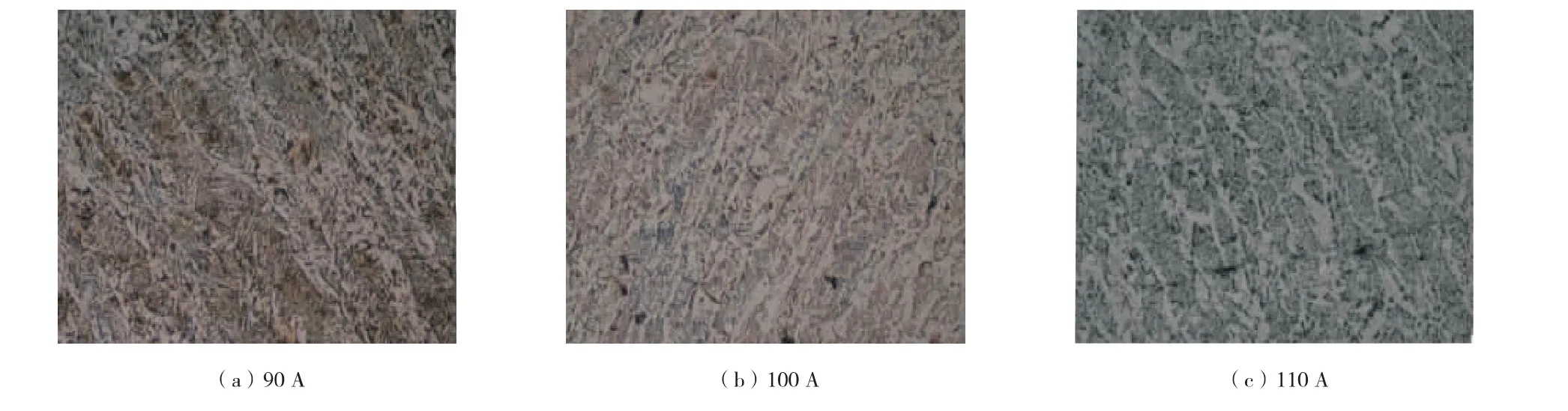

圖9 為不同焊接電流下焊縫處的顯微組織,由圖9 可觀察到, A 組參數下, 焊縫區為均勻分布的粗大柱狀晶組織, 通過計算評定其晶粒度等級為2 級; B 組參數下, 焊縫區的柱狀晶組織呈現出細小且相互平行的形態, 通過計算評定其晶粒度等級為4 級; C 組參數下, 焊縫區的柱狀晶組織較為粗大, 通過計算評定其晶粒度等級為3 級。 晶粒度等級越高, 柱狀晶組織越細小,其焊縫處力學性能也越好。

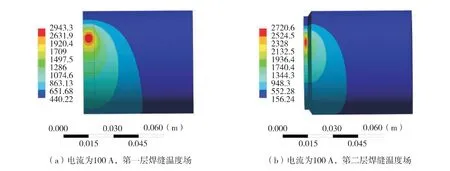

圖2 為不同焊接電流下管道焊接完成后第一層、 第二層焊縫溫度場分布情況。 電流為90 A時, 第一層、 第二層峰值溫度分別為2 096.8 ℃和2 120.5 ℃; 電流為110 A 時, 第一層、 第二層峰值溫度分別為2 393.1 ℃和2 466.7 ℃。 符合隨焊接電流的增大, 焊縫溫度隨之升高的規律。

本次研究中,觀察組患者手術時間、住院時間、術中出血量等臨床指標均小于對照組,組間對比,差異有統計學意義(P<0.05);觀察組患者并發癥發生率6.06%(2/33),對照組并發癥發生率為18.18%(18/33),就觀察組與對照組的并發癥發生率而言,差異有統計學意義(P<0.05),其結果與原有的研究結果相一致。

2.1.2 不添加銅襯墊的管道溫度場分析

圖3 為不同焊接電流下的銅襯墊表面溫度場分布情況, 從圖3 可以看出, 隨焊接電流的逐漸增大, 銅表面溫度略有升高, 這是由于熱源與銅襯墊無直接接觸, 盡管電流有所提高,但擴散過程中消耗的熱量較多, 銅襯墊表面溫度變化不明顯。

對不添加銅襯墊的小直徑管道焊接過程進行模擬, 焊接電壓設置為23 V, 電流為100 A, 其余參數與添加銅襯墊的管道焊接模擬參數一致。焊接完成后第一層、 第二層焊縫的溫度場分布情況如圖4 所示, 第一層焊縫峰值溫度達到了2 720.6 ℃, 第二層焊縫峰值溫度達到2 943.3 ℃,不添加銅襯墊的管道焊縫峰值溫度遠遠高于添加銅襯墊的管道焊縫峰值溫度。 大量研究證明

, 當峰值溫度過高、 高溫停留時間過長, 會導致晶粒變為粗大狀態, 降低焊接接頭的力學性能。 銅襯墊在焊接過程中能夠吸收部分焊接熱量, 加快管道內部散熱, 在焊接過程中有效保證焊接接頭焊透, 以獲得效果良好的焊接接頭。

2.2 沿焊縫方向上節點的熱循環曲線

在進行模擬前對焊接熱源的選擇至關重要,使用手工電弧焊或鎢極氬弧焊等方法, 應采用高斯熱源模型, 該模型可體現焊接電壓、 焊接電流、 焊接效率等參數; 使用激光焊接或熔化極氣體保護焊等方法, 應采用雙橢球熱源模型;模擬焊縫填充過程, 應使用熱流密度作為焊接熱源, 采用生死單元的方式進行模擬。 為較好地模擬手工鎢極氬弧焊及焊縫填充過程, 本研究采用高斯熱源模型與生死單元相結合的方式進行溫度場模擬。

主要儀器與試劑:立式高壓蒸汽滅菌鍋為YXQ-LS,購自上海博訊實業有限公司;生物安全柜為ESCO Class II,購自珠海市珠峰儀器儀表有限公司;氣質聯用儀為6890N-5973MSD,購自安捷倫科技有限公司;二氯甲烷為ACS級,購自北京百靈威科技有限公司;4-辛醇為GC級,購自阿拉丁試劑有限公司。

其他條件不變的情況下, 焊接電流的大小直接影響管道焊接的峰值溫度及高溫停留時間,而峰值溫度、 高溫停留時間又是影響焊接熱循環的主要參數。 隨著峰值溫度的提高、 高溫停留時間的增加, 焊接冶金反應速度越快, 越有利于奧氏體均質化, 但峰值溫度過高、 高溫停留時間過久會導致焊縫區晶粒發生嚴重粗化現象, 降低焊接接頭韌性。 因此選擇合理的焊接電流對焊縫質量起到至關重要的作用, 合理的焊接電流可使焊縫整體溫度得到提高, 高溫滯留時間稍有增加, 有利于提高焊接接頭質量,獲得理想的焊接接頭。

2.3 焊接接頭宏觀質量分析

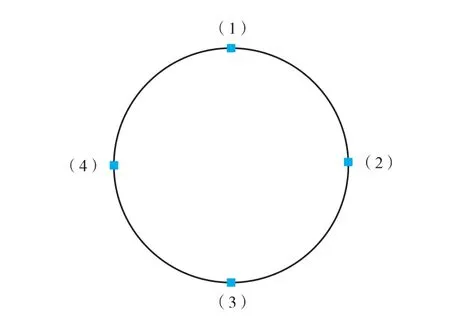

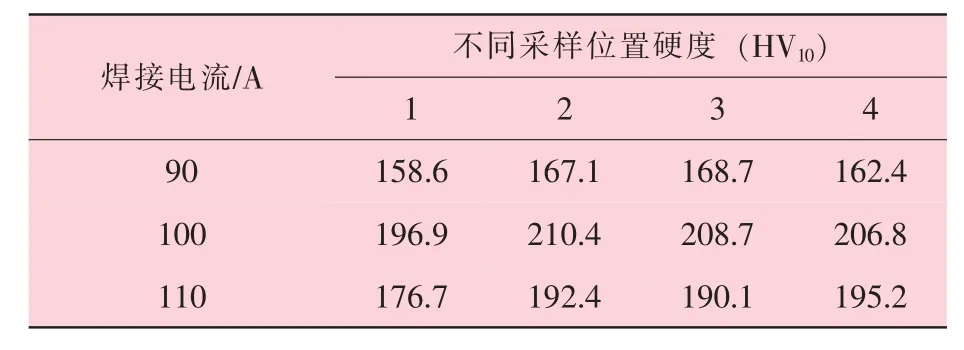

硬度測試能反映出焊接接頭各區域微觀組織的細微變化, 采用HV-1 維氏硬度計對焊縫硬度進行檢測。 沿焊縫方向選取四個點進行采樣, 采樣位置如圖10 所示, 不同采樣位置硬度值見表4。

利用ANSYS 軟件對小直徑管道進行建模及網格劃分, 由于管道兩側完全對稱, 為方便觀察焊縫周圍溫度場分布, 選取一半管道進行有限元分析。 熱結構單元類型選用三維六面體單元solid90, 該單元適用于模擬曲面邊界情況

。 在保證計算效率的前提下對網格進行劃分, 對靠近焊縫處的網格進行細化處理, 遠離焊縫處網格稀疏即可。 本研究采用掃略的方式對管道進行網格劃分, 網格整體尺寸設置為1 mm, 在焊縫處對網格大小進行細化, 網格尺寸設置為0.5 mm, 劃分完成后的添加銅襯墊的小直徑管道模型如圖1所示, 其熱學及力學參數見表2, 銅襯墊熱學及力學參數見表3。 該模型中母材為20 鋼, 試驗中選用的焊絲與母材成分相近, 因此焊縫材料熱學及力學參數與20 鋼設置相同。

2.4 焊接接頭顯微組織分析

2.1.1 添加銅襯墊的管道溫度場分析

翻轉課堂中,學生是學習的主體,是一切教學活動直接作用的對象,也只有學生個體才能主動實現學習的過程,使教育教學活動產生效果。因此學習者的各類特征,“涉及智力因素和非智力因素兩個方面。與智力因素有關的特征主要包括知識基礎、認知能力和認知結構變量;與非智力因素有關的特征則包括興趣、動機、情感、意志和性格”[10],應作為翻轉課堂教學設計的起點,為后續的各個環節提供依據。同時,一切以學習者特征為基礎,無形中也確定了學生的主體地位,即翻轉課堂教學設計模式中學習者特征分析更加具有無可比擬、不可忽視的重要意義。

上述現象歸因于: 在焊接電流較小時, 焊縫處溫度較低, 晶粒形核速率也較慢, 因此單位面積下的晶粒數量較少, 晶粒較為粗大; 隨著焊接電流的增加使焊縫處溫度升高, 晶粒形核速率加快, 晶體數量逐漸增加從而獲得細小的晶粒; 當電流超過一定數值后, 焊縫處溫度過高, 同時高溫停留時間過長, 導致晶粒重新變為粗大狀態。

2.5 焊接接頭顯微硬度分析

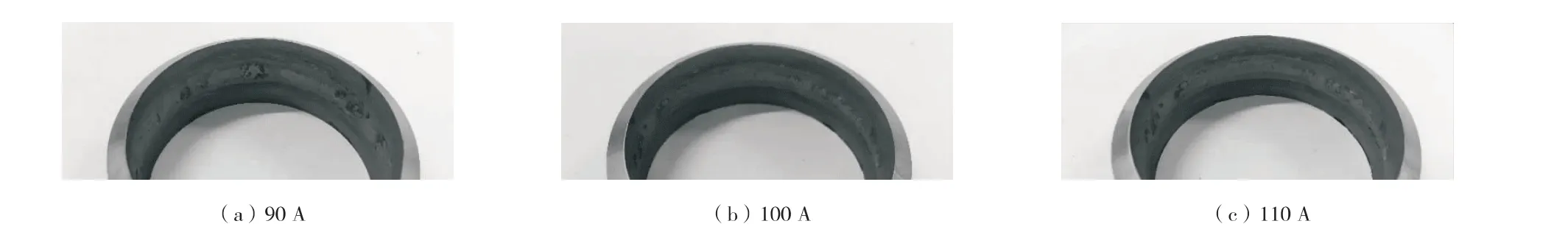

圖7 所示為三組不同焊接電流下獲得的管道正面打底焊縫, 均呈現出較為規則的魚鱗形狀,并且隨焊接電流的增大, 焊縫正面成形更加飽滿。 圖8 所示為不同焊接電流下的背面焊縫, 當電流為90 A 時, 背面焊縫有部分位置存在未焊透的焊接缺陷; 當電流為100 A 時, 背面焊縫成形光滑平整, 未發現明顯的焊接缺陷; 當電流為110 A 時, 焊縫成形效果也較為理想, 符合宏觀上的檢查要求。

Joan Rubin認為“學習策略是語言學習者用以獲取知識的技術或手段。”[14]她指出,有意識地采用學習策略的學習者能夠幫助自己習得第二語言。按照她的研究,優秀語言學習者具備的條件之一就是要在犯錯中提高自己的語言糾錯意識,不斷調整自己的學習策略。

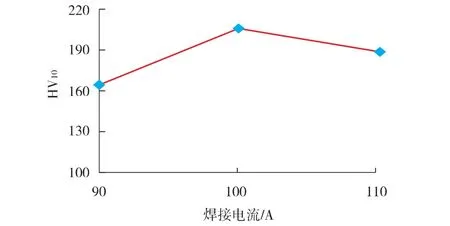

將同一電流下獲得的硬度進行計算并取其平均值, 顯微硬度隨電流變化曲線如圖11 所示。 電流為100 A 時, 焊縫處顯微硬度最大,其值為205.7HV

; 電流為90 A 時, 焊縫處顯微硬度最小, 其值為164.2HV

。 由圖11 可知,隨著焊接電流增大, 焊縫處顯微硬度呈現出先增大后減小的趨勢, 這是因為焊接電流較小時, 晶粒呈現出粗大的柱狀晶形態, 因此焊縫處顯微硬度較低; 隨焊接電流的增大, 焊縫處溫度升高, 焊縫處晶粒變得細小彌散, 細晶強化作用使焊縫處顯微硬度明顯提高; 當溫度繼續升高時, 焊縫處高溫停留時間增加, 晶粒快速生長使晶粒重新變得粗大, 導致其硬度略有下降。

2.6 焊接接頭拉伸性能分析

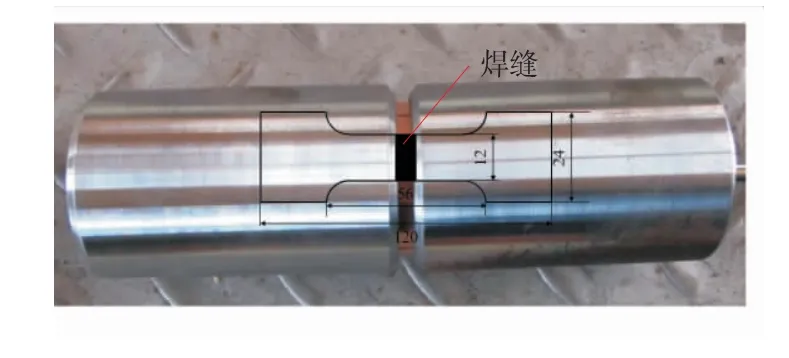

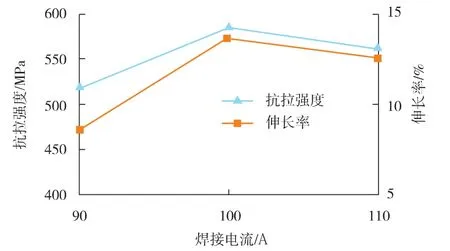

采用CMT-5105 型SANS 拉伸試驗機進行橫向拉伸試驗, 即平行于管道進行橫向取樣, 取樣位置及尺寸如圖12 所示, 拉伸試樣斷裂照片如圖13 所示。 焊接件抗拉強度隨焊接電流變化曲線如圖14 所示, 電流為100 A 時, 抗拉強度及伸長率最大, 其值分別為585 MPa 和13.7%; 電流為90 A 時, 抗拉強度及伸長率最小, 其值分別為519 MPa 和8.6%。

由圖13 可知, 拉伸試樣斷裂位置位于母材處, 說明選擇焊接參數合理。 隨著焊接電流增大, 抗拉強度和伸長率也呈現出先增大后減小的趨勢, 這是因為在焊接電流較小時, 焊縫處晶粒較大, 晶界較少, 因此阻礙位錯運動的能力就越差, 管道抗拉強度及伸長率較低; 隨焊接電流的增大, 接頭處可以獲得更加充分的再結晶, 使焊縫區晶粒得到明顯細化, 從而提高焊縫力學性能; 當焊接電流值繼續增大時, 焊縫處溫度過高, 晶粒生長速度過快又引起晶粒粗大, 從而呈現出較低的力學性能, 管道抗拉強度及伸長率降低。

3 結 論

(1) 選用不同焊接電流參數對添加銅襯墊的小直徑管道進行表征測試與試驗分析, 從焊縫處顯微組織、 顯微硬度及拉伸性能三個方面進行對比分析, 可確定當電流為100 A 時, 獲得的焊縫性能較為理想。

(2) 當焊接電流為100 A 時, 焊接獲得的焊縫正面呈魚鱗狀且背面成形飽滿, 其金相組織為細小且相互平行的柱狀晶形態, 焊縫處顯微硬度為205.7HV

, 管道抗拉強度為585 MPa, 伸長率為13.7%。

[1] 黃旭明. 提升油氣管道焊接質量安全的關鍵控制技術研究[J]. 石油石化物資采購,2021(7):2.

[2] 白潔. 淺談油氣長輸管道施工中的焊接技術[J].冶金管理,2020(9):6-7.

[3] ZHAO K,YANG Y. Study on automatic welding technology of single-side welding and double-side forming of large diameter steel[J]. IOP Conference Series:Earth and Environmental Science,2021,787(1):012180.

[4] TUNEL O,AYDIN H. A comparison of tensile properties of single-sided and double-sided laser welded DP600 steel sheets[J]. Materials Science, 2020, 26(2): 173-178.

[5] 沈根平. CO

氣體保護焊陶瓷襯墊單面焊雙面成型的技術探討[J]. 內燃機與配件,2020(4):105-107.

[6] 曹小兵. 帶陶瓷襯墊薄板埋弧焊工藝研究[J]. 機械制造文摘(焊接分冊),2020,285(1):37-41.

[7] 楊家雷. CO

氣體保護焊單面焊雙面成形焊接技術研究[J]. 工程建設與設計,2020(1):254-256.

[8] ZHANG M Y, GAO P, YAN Z F, et al. Structure of copper shaped charge liner evolution law based on die forging process[J]. Journal of Physics: Conference Series,2020,1507(3):032036.

[9] ELSHENAWY T,ELBEIH A,ZAKI M G,et al. A study of the detonation wave shape inside confined explosive with a metallic copper liner[J].IOP Conference Series:Materials Science and Engineering,2020,975(1):012007.

[10] 彭和永,吳香清. 采用銅襯墊的高強鋼對接焊焊接缺陷研究與預防[J]. 建設機械技術與管理,2020,33(2):121-122.

[11] 鹿鋒華,孫增武,王辛夷. X65 鋼銅襯墊根焊工藝裂紋的敏感性[J]. 油氣儲運,2016,35(8):819-822.

[12] 王士軍,孫增光,周永鑫,等. 基于ANSYS 的焊接溫度場 仿 真 分 析[J]. 熱 加 工 工 藝,2020,49(9):127-128,136.

[13] 李小兵. 基于不同熱源模型的Q345 鋼中厚板焊接溫度場數值模擬[J]. 焊接技術,2020,49(10):19-21.

[14] 許海玲. 20 鋼單面焊雙面成形的數值模擬及試驗分析[D]. 南昌:南昌大學,2012.

[15] 楊蕭. 管焊接的殘余應力分析及其疲勞壽命評估[D].哈爾濱:哈爾濱工程大學,2019.

[16] 楊江. Q345/316L 異種鋼焊接溫度場及殘余應力的數值模擬[D]. 成都:西南石油大學,2017.

[17] 王影. 基于ANSYS 的X60 鋼管道焊接溫度場和應力場的數值模擬[D]. 沈陽:東北大學,2019.

[18] 陳 權. 基 于Simufact welding 的20/0Cr18Ni9 異 種 金屬焊接模擬研究[D]. 成都:西南石油大學,2019.